阿胶生产工艺规程

38%阿胶工艺安全操作规程

38%莠去津悬浮剂生产工艺安全操作规程一、开车前的准备工作(1)检查水、电是否正常。

设备是否干净。

(2)用管钳盘动反应釜的搅拌是否灵活,运转是否有杂音。

(3)检查反应釜所有阀门是否内漏,各阀门是否处在正确的位置。

(4)检查磅秤、物料、真空是否准备正常。

二、配料工序1、配料表:2、工艺简述按照选定的配方,配料时先加入全部水、乳化剂开启搅拌,然后依次加入莠去津、硅酸镁铝,最后加入黄原胶,继续搅拌至无团块物料时开动齿轮泵将其打入中间罐,搅拌均匀后开动砂磨机开始砂磨,合格后放料备用。

不合格继续砂磨,直至合格为止。

3、正常生产步骤(1)混配岗操作步骤:a、先往3000L配制釜内投入乳化剂 50 kg,水?kg,然后开启搅拌。

b、搅拌20分钟后,再向釜内依次加入莠去津原药1000 kg、硅酸镁铝25kg,最后加入黄原胶28.75kg,继续搅拌 1-2个小时,直至釜内无团状物料为止。

(2)砂磨岗操作步骤:a、上述物料混合均匀后,开启釜底阀门,然后开动齿轮泵将其打入中间罐,搅拌20分钟后停止搅拌。

b、开启釜底阀,开动砂磨机开始砂磨,连续磨三遍以后取样化验。

不合格继续砂磨,直至合格。

c、化验合格后放入大桶备用。

3、注意事项:(1)在配料以前一定要检查反应釜内是否干净。

(2)投料时要保证计量准确,切忌加错料。

(3)黄原胶加入量较少需准确称量。

安全技术规程一、安全注意事项1、现场使用很多易燃易爆有毒的化学物品,操作时要带好防护用品,以防出现中毒和职业病。

2、注意防火防爆工作,车间内严禁出现明火,所有物料、电器、设备和管道注意防火、防爆。

3、岗位上禁止打闹嬉戏,外来人员未经允许严禁进入工作岗位,操作人员严禁串岗、脱岗、睡岗。

4、生产操作时一定要上下协调控制好,以防发生意外事故。

5、操作人员要会使用车间配备的消防灭火器材,熟悉易燃易爆物品的理化性质,做到出现事故时严格按照应急预案的要求进行。

6、操作人员要严格控制和检查密封情况,杜绝跑、冒、滴、漏现象。

东阿阿胶工艺流程

东阿阿胶工艺流程东阿阿胶是一种中国传统的健康食品,其工艺流程繁琐细致,需要经过多个环节才能制作出高品质的阿胶。

下面将为大家详细介绍一下东阿阿胶的工艺流程。

首先,制作东阿阿胶的第一步是选材。

阿胶的主要原料是由高质量的驴皮制成,这些驴皮必须来自于经过肉类检验的病死驴,并且要求驴的年龄在3到15岁之间,这样才能保证阿胶的质量。

第二步是清洗驴皮。

选材完毕后,将驴皮放入大锅中,加入适量的水进行清洗,去除驴皮表面的杂质和污垢。

这个步骤的主要目的是保证驴皮的清洁度,以免给后续的工艺步骤带来影响。

第三步是浸泡。

清洗过的驴皮放入水中浸泡一段时间,使驴皮充分吸水,然后悬挂晾干。

这个步骤的目的是使驴皮吸收水分,增加胶原蛋白的含量,同时还可以去除驴皮内的油脂。

第四步是熬制。

将晾干的驴皮切成小块后,放入特制的熬制锅中,加入适量的水,用小火慢慢熬制。

这个过程中需要不断搅拌,以防止驴皮粘在一起。

经过长时间的熬制,驴皮中的胶原蛋白逐渐溶解并转化为阿胶。

第五步是凝固。

熬制的过程中,需要将一定比例的炒糯米放入阿胶中,搅拌均匀后,加热凝固。

这个步骤的目的是增加阿胶的粘度和黏性,使其更易于保存和食用。

第六步是切割。

凝固后的阿胶取出,进行整形和切割。

一般情况下,阿胶会切割成长方形或正方形的小块,以方便包装和销售。

第七步是晾干。

切割好的阿胶放置在通风的地方晾干,使其失去一部分水分,从而增加其质量和口感。

第八步是贮存。

晾干的阿胶放入特制的陶罐中,并加入一定量的蜂蜜进行贮存。

通过蜂蜜的保湿作用,可以延长阿胶的保鲜期,并且提高阿胶的口感和滋味。

最后,经过以上的工艺流程,东阿阿胶就制作完成了。

通过这些繁琐细致的步骤,才能制作出高品质的阿胶,使其具有丰富的胶原蛋白和多种营养成分,为人们的健康提供了很大的帮助。

综上所述,东阿阿胶的工艺流程虽然繁琐复杂,但是这正是保证了阿胶的质量和口感。

相信通过不断的改进和优化工艺流程,东阿阿胶的制作工艺会越来越先进和高效。

阿胶系列10个产品的工艺流程图、详细的生产工艺

1.3漂泡:将拣选后的驴皮置泡皮池内,加水至水面高出驴皮5~10cm,泡皮4-6天,每天换水一次,浸透后捞出。

1.4洗皮:捞出后投入洗皮机用饮用水洗皮。

1.5刮毛:将漂泡好的驴皮放在刮皮架上,用刮皮刀将背毛刮去。

1.6切块:将刮去毛后的驴皮置割皮架上,用割皮刀将皮割成小于40cm的不规则小块,投入洗皮机内。

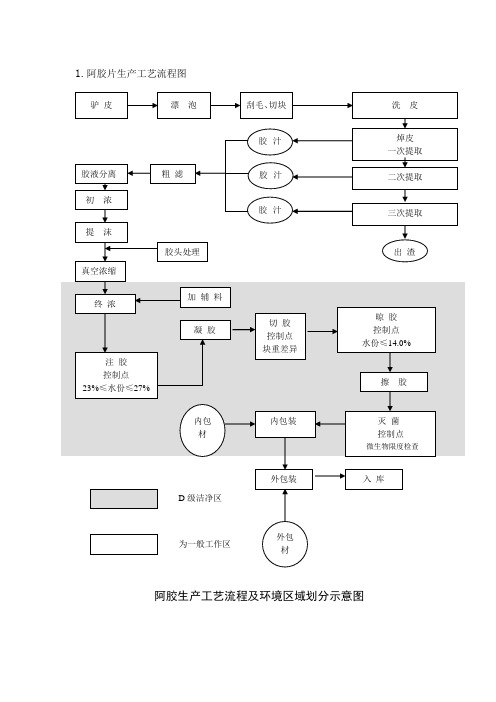

1.阿胶片生产工艺流程图

拣选

生产操作过程及工艺条件

1原药材的整理炮制

1.1 领料:依生产技术部开写的生产指令和原料领料单领取原料驴皮。双人复核原料质量、称定数量、进厂编号与实物是否相符,是否符合本厂对原料驴皮的有关规定。核对无误后,双人签字。

1.2拣选:将驴皮置挑拣台上,逐张抖动,拣去杂质和非药用部位。

1.2.4第二次提取:向蒸球内加入投料量的12-14倍饮用水,用水表计量加水量,达到规定水量后关闭进水阀。启动蒸球,通入蒸汽,控制压力表指示压力在0.06~0.1Mpa。保持118-120°C,90分钟,将胶汁过滤至储液罐内。

1.2.5第三次提取:向蒸球内加入投料量的1倍饮用水,用水表计量加水量,通入蒸汽,温度达到100°C时,停汽,将胶汁过滤至储液罐内。

1.9.2灭菌

1.9.2.1将胶块放置在灭菌间,打开臭氧发生器灭菌60分钟,停止2小时后收胶。

1.9.2.2灭菌后收起放于周转箱中,将合格的胶块附上标有品名、数量、批号等标识,凭半成品检验合格报告转交下道工序。同时挑出薄厚不均匀的胶块及片重差异不合格的放入不合格品周转箱中,并挂好标记牌,交管理人员登记,回收处理,及时清场并填写批生产记录。

东阿阿胶工艺流程

东阿阿胶工艺流程

《东阿阿胶工艺流程》

东阿阿胶是中国的传统名特产,被誉为“中华第一补品”,具有滋阴补肾、润燥止咳、养颜美容等功效。

东阿阿胶的制作工艺历史悠久,流程繁复精细,下面我们来一起了解一下东阿阿胶的工艺流程。

首先,选择新鲜优质的阿胶原料至关重要。

传统的东阿阿胶是由优质的驴皮熬炼而成,而且只有在寒冷的冬季才能制作。

制作阿胶时,首先将驴皮清洗干净,去除杂质和血水,然后放入大缸里加热熬炼。

接下来,熬炼的阿胶需要经过多次过程来去除杂质并提炼成纯净的液体。

这一过程需要持续搅拌和加热,直到阿胶变得黏稠且具有一定的弹性。

然后,经过提取和过滤,得到的阿胶需要进行冷却和凝固处理。

这一步骤需要将液体阿胶倒入模具中,然后放置在阴凉处让其自然凝固。

最后,经过凝固的阿胶需要进行切块、打磨和包装等后续处理。

切块的阿胶需要打磨成均匀的形状,并用特制的包装材料进行包装,以保证阿胶的质量和口感。

以上就是传统东阿阿胶的制作工艺流程。

这一流程需要经过精细的操作和长时间的等待,只有经过严格的工艺流程,才能保

证阿胶的品质和功效。

现在,东阿阿胶已经成为了中国的国粹,也成为了中国特色的文化名片。

东阿阿胶生产工艺

东阿阿胶生产工艺东阿阿胶是一种传统的中药材,以驴皮为主要原料,经过特殊的生产工艺加工而成。

东阿阿胶的生产工艺主要包括以下几个步骤:1. 去除杂质:首先需要将驴皮表面的杂质去除。

一般情况下,驴皮经过清洗和剔除毛发之后,就可以开始去除杂质。

常见的去除方法有刮、拍、搓等。

这一步的目的是为了确保驴皮的干净度,减少后续加工过程中的杂质飞散。

2. 研磨:经过去除杂质之后,将驴皮切成小块,然后使用石磨或者机械研磨器进行研磨。

这一步的目的是为了将驴皮细胞破碎,使其内部的营养成分能够更好地释放出来。

3. 煮炼:研磨之后的驴皮块会被放入大锅中进行烹煮。

锅内的水温会逐渐升高,使驴皮中的蛋白质等成分逐渐溶解出来。

在煮炼的过程中,需要不断搅拌驴皮,以充分溶解其中的成分,并且防止驴皮粘在一起。

4. 过滤:煮炼结束后,将驴皮煮熟的糊状物通过过滤器进行过滤分离。

这一步的目的是除去驴皮中的较大颗粒,去除残渣和杂质,得到较为纯净的阿胶浆液。

5. 浓缩:将过滤后的阿胶浆液放入大锅中进行浓缩。

在加热的过程中,要保持适当的温度和时间,使阿胶浆液中的水分慢慢蒸发掉,达到浓缩的效果。

6. 制片:浓缩后的阿胶浆液会变得厚稠,需要使用专门的工具将其制成片状。

制片过程主要是通过阿胶浆液的冷却、凝固和成型来实现的。

7. 干燥:制片完成后,需要将阿胶片进行干燥。

干燥的目的是为了去除阿胶片中的水分,使其更加坚固和耐储存。

8. 包装:干燥后的阿胶片会经过质量检测,合格的阿胶片会进行包装。

一般情况下,阿胶片会被包装成小块或大片,以便于消费者购买和使用。

以上是东阿阿胶的主要生产工艺。

通过这些工艺的加工,阿胶可以更好地保存和使用,保留了驴皮中的活性成分,提高了其药效和品质。

阿胶制备工艺流程

阿胶制备工艺流程

阿胶的制备工艺流程一般包括以下几个步骤:

1.原料准备:阿胶的主要原料是驴皮、黑芝麻、核桃仁、冰糖和

黄酒等。

首先需要将驴皮浸泡在清水中,待软化后进行清洗和

处理,然后将黑芝麻、核桃仁进行干燥和挑选,最后将冰糖研

磨成粉末。

2.熬制阿胶:将处理好的驴皮切成小块,放入熬胶锅中,加入适

量清水,以文火慢炖,直至驴皮熬制成胶液。

3.添加辅料:将准备好的黑芝麻、核桃仁和冰糖粉末加入熬制好

的阿胶液中,进行搅拌混合。

4.蒸发收膏:将混合好的阿胶液置于蒸发锅中,加热蒸发水分,

使阿胶液逐渐浓稠,直至形成膏状。

5.切片成型:将熬制好的阿胶膏取出,冷却凝固后切成均匀的小

块,即成为阿胶成品。

在阿胶的制备过程中,需要注意原料的选择和处理、熬制火候和时间、辅料的配比和添加顺序等细节问题。

此外,为了提高阿胶的质量和药效,还需要注意以下事项:

驴皮的处理:驴皮需要彻底清洗干净,去除血污和脂肪等杂质,以保证熬制出的阿胶质量纯净。

熬制火候:熬制阿胶时需要掌握火候,不宜过大或过小,以免影响阿胶的质量和口感。

辅料的选择:黑芝麻、核桃仁等辅料的质量和配比对阿胶的品质也有影响,需要选择优质的辅料进行搭配。

储存方式:阿胶的储存方式也需要特别注意,应存放在阴凉、干燥、通风的地方,避免阳光直射和受潮。

阿胶糕各工序操作规程(3篇)

第1篇一、原料准备1. 阿胶:选用优质阿胶,要求无杂质、无异味、色泽均匀,需提前浸泡4小时,以利于溶解。

2. 红枣:选用优质红枣,要求无霉变、无虫蛀,洗净去核。

3. 核桃仁:选用新鲜、无霉变、无虫蛀的核桃仁。

4. 黑芝麻:选用新鲜、无霉变、无虫蛀的黑芝麻。

5. 糖:选用优质白砂糖或冰糖。

二、阿胶溶解1. 将浸泡好的阿胶放入锅中,加入适量的水,用中小火加热。

2. 不断搅拌,使阿胶完全溶解。

3. 溶解过程中,注意观察火候,防止糊底。

三、熬制1. 将溶解好的阿胶水倒入锅中,加入红枣、核桃仁、黑芝麻,继续用中小火熬制。

2. 熬制过程中,不断搅拌,使原料充分混合。

3. 待阿胶水逐渐变稠,开始冒小泡时,加入适量的糖,继续熬制。

4. 熬制至阿胶糕粘稠度适中,可拉丝,即可关火。

四、模具准备1. 准备好阿胶糕模具,提前涂上一层薄薄的食用油,以防粘附。

2. 将熬制好的阿胶糕倒入模具中,用勺子轻轻压实。

3. 阿胶糕倒入模具后,可适当震一下,使气泡排出。

五、冷却凝固1. 将模具放置在通风处,待阿胶糕自然冷却凝固。

2. 冷却过程中,避免阳光直射,以防阿胶糕变形。

3. 待阿胶糕完全凝固后,取出。

六、切块1. 将凝固好的阿胶糕从模具中取出,放在案板上。

2. 用刀将阿胶糕切成均匀的小块。

3. 切块过程中,注意刀口平整,以防阿胶糕变形。

七、包装1. 将切块好的阿胶糕放入食品包装袋中。

2. 封口前,检查阿胶糕是否干净,无杂质。

3. 将包装好的阿胶糕放入密封容器中,存放于阴凉干燥处。

注意事项:1. 在熬制过程中,注意火候,防止糊底。

2. 熬制好的阿胶糕,需待完全冷却凝固后再切块,以免变形。

3. 切块时,刀口需平整,以保证阿胶糕的美观。

4. 包装过程中,注意卫生,防止污染。

5. 阿胶糕存放期间,避免阳光直射,以防变质。

第2篇一、原料准备1. 采购原料:选用优质阿胶、红枣、核桃、枸杞等原料,确保原料新鲜、无污染。

2. 检验原料:对原料进行感官检验,确保无变质、无霉变、无虫蛀。

阿胶的生产工艺

阿胶的生产工艺阿胶是一种中国传统的滋补品,其制作工艺历史悠久,独特繁复。

传统的阿胶制作工艺经过反复实践和总结,形成了一套完整的程序。

阿胶的主要原料是驴皮,制作工艺大致可以分为以下几个步骤:杀驴、洗驴皮、刮毛、焯水、刮骨、浸泡、炖煮、过滤、晾干、研磨和包装。

首先,需要选购健康活泼的驴,一般选择生长在北方的成年驴,它们的皮质坚韧且富有弹性,能够制作出质量优良的阿胶。

此外,选择的驴不能患有传染病或慢性疾病,确保原料的卫生安全。

杀驴是整个制作过程中最为残酷的环节,因为需要将驴宰杀。

为了确保其血液不凝固,需要尽快将驴皮剥离出来,通常是在驴头部将皮割开,然后逐渐脱离驴身。

剥离完成后,将驴皮洗净,并用刮刀将驴皮上的毛刮净。

接下来进行焯水处理,将刮净的驴皮放入开水中煮沸,使驴皮毛孔张开,便于后续刮骨和浸泡的进行。

然后将焯水后的驴皮平铺在石板上,用刮骨刀将驴皮上的骨头逐一刮净,这个过程需要非常耐心,因为骨头往往隐藏在皮肉之下。

刮骨完成后,将驴皮与水泡汤锅中煮沸,浸泡1-2个小时,使驴皮的胶原蛋白逐渐溶解出来。

接着将驴皮、汤汁一同倒入炖锅中,加入适量的清水,加热炖煮2-3个小时,直至驴皮变软,胶原蛋白完全分解。

炖煮完毕后,需要过滤掉汤汁中的杂质,以便获得纯净的胶液。

通常使用细密的纱布过滤,将汤汁逐渐过滤至只剩下蛋白溶液。

然后将蛋白溶液均匀晾干,此时的阿胶呈现出半固体的状况。

晾干后,阿胶还需要进行研磨,将它研磨成胶块状,使其更易于保存和使用。

最后,将阿胶装入适量的容器中,进行包装和贴标签,以便于销售和运输。

以上是传统的阿胶制作工艺,但随着科技的进步和工艺的改进,现代阿胶的生产工艺已经有了很大的突破。

现代生产线的引入使得阿胶的生产更加自动化和标准化,大大提高了生产效率和产品质量。

总而言之,阿胶的生产工艺需要经历多个环节,每个环节都需要严格操作和耐心等待,才能制作出优质的阿胶产品。

阿胶作为一种传统滋补品,在中国文化中具有重要的地位,生产工艺的继承和发扬,不仅能够保护传统工艺的独特魅力,也能够满足人们对于健康和美容的需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

XXXXXXX有限公司生产工艺规程

1 目的:建立阿胶珠生产工艺规程,用于指导现场生产。

2 范围:阿胶生产过程。

3 职责:生产部、生产车间、质保部。

4 制定依据:《药品生产质量管理规范》(2010修订版)

《中国药典》2020年版。

5 产品概述

5.1 产品基本信息

5.1.1产品名称:阿胶

5.1.2规格:统

5.1.3性状:本品呈类球形。

表面棕黄色或灰白色,附有白色粉。

体轻,质酥,晷碎。

断面中空或多孔状,淡黄色至棕色,气微,味微甜。

5.1.4企业内部代码:

5.1.5性味与归经:甘,平。

归肺、肝、肾经。

5.1.6功能与主治:补血滋阴,润燥,止血。

用于血虚萎黄,眩晕心悸,肌痿无力,心烦不眠,虚风内动,肺燥咳嗽,劳嗽咯血,吐血尿血,便血崩漏,妊娠胎漏。

5.1.7用法与用量:3~9g。

烊化兑服。

5.1.8贮藏:密闭。

5.1.9包装规格:3g/袋;5g/袋;10g/袋;30g/罐;40g/罐;50g/罐;0.5kg/袋;1kg/袋;10kg/袋;15kg/袋;25kg/袋。

5.1.10贮存期限:36个月

5.2 生产批量:5-10000kg

5.3 辅料:无

5.4 生产环境:一般生产区

6 工艺流程图:

6.1 阿胶生产工艺流程图:

注:※为质量控制要点。

6.2生产操作过程与工艺条件:

6.2.1领料

6.2.1.1饮片车间根据批准的批生产指令,按照“生产过程物料管理程序”,凭填写品名、编码、领料量、数量的指令单到原料库领取阿胶原料。

6.2.1.2领料过程中必须核对原料品名、编码、件数、数量、合格标志等内容。

6.2.2净制:

6.2.2.1取原料,置于不锈钢挑选台上,按照《净制岗位标准操作规程》手工挑选,除去杂质。

将净阿胶置净料袋或周转箱。

6.2.2.2净制结束后,称量,标明品名、批号、总件数、总数量。

将净阿胶转至中转间,及时清场并填写生产记录。

6.2.2.3填写请验单,通知质量检验人员取样检验,检验合格后方可流入下道工序。

6.2.2.4质量要求

6.2.2.4.1生产操作过程中,药材不得直接接触地面。

6.2.2.4.2生产操作过程中,物料必须每件有正确的标识,设备必须有运行标志。

6.2.2.4.3净制标准

(1)取样方法:随机取样3次,每次500g,检查杂质数量。

(2)合格标准:照《杂质检查法》(检验操作规程附录12)测定,杂质不得过3%。

6.2.2.5净药材物料平衡限度

指标:95-100%。

计算公式如下:

++=

100%

净药材量杂物量取样量

净制物料平衡指标(%)投料量

6.2.2.6偏差处理:投料量按领料数量计算。

如有偏差,应按《偏差处理管理规程》(GLSCO8-023)的要求,启动生产过程的偏差,直到得出无潜在风险为至。

如有质量风险,按质量事故处理则进行纠正和预防。

6.2.3包装 6.2.3.1 内包装

6.2.3.1.1包装工序按照《饮片包装岗位标准操作规程》根据批包装指令,填写领料单,填写品名、批号、领料量,注意核对合格标志。

6.2.3.1.2 根据指令要求的规格,产量,计算所需包材的数量,标签的量,凭批包装指令单领取包材及标签。

6.2.3.1.3标签(合格证)领取:持《批包装指令》、《物料状态卡》向车间QA 申请标签(合格证),并进行复核,无误的签字领用。

6.2.3.1.4分装过程中,要求称量准确,封口严密,标签注明品名、批号、产地、规格、生产日期、生产厂家、执行标准、及合格标志。

6.2.3.1.5各种包装内包重量偏差应符合下表规定:

内包装装量偏差允许值表

6.2.3.1.6装量误差:应符合下表规定。

内包装装量偏差允许值表

6.2.3.1.7填写请验单,通知质量部取样,待检验合格后换绿色标识。

6.2.3.2内包装标准:

(1)抽样方法:随机取样5袋。

复核重量、检查标签和封口质量。

(2)合格标准:标签位置端正一致,内容准确;装量误差符合要求,封口严密。

6.2.3.3物料平衡限度: 6.2.3.3.1内包装物料平衡 (1)标准:98-100% (2)计算公式如下:

++%=

100%

⨯合格品数量废弃物量取样量

内包装工序物料平衡()投料量(半成品)

6.2.3.3.2合格证和包装袋物料平衡 (1)标准:100% (2)计算公式如下:

++%=

100%

⨯使用量损坏量剩余量

包装(标签、包装材料)物料平衡()领用量

6.2.3.4偏差处理:如有偏差,应按《偏差处理管理规程》(GLSC08-023)的要求,启动生产过程的偏差,直到得出无潜在风险为至。

如有质量风险,则进行纠正和预防,按质量事故处理。

6.2.4外包装:

6.2.4.1按《批包装指令》单中规定的包装规格,领取外包材;

6.2.4.2检查核对:对指定批号的阿胶饮片,逐件核对《物料状态卡》和数量应正确一致。

6.2.4.3标签(合格证)领取:持《批包装指令》、《物料状态卡》向车间QA 申请标签(合格证),并进行复核,无误的签字领用。

6.2.4.4装箱或装袋:按指定数量,整齐码放在纸箱或编织袋内,保证内包装袋(PE 罐)之间松紧适宜。

6.2.4.5封口:纸箱:胶带在纸箱开口处粘贴,要求平整牢固;编织袋用手提高速缝包机封口。

6.2.4.6挂签:在编织袋的右上角位置缝上或在纸箱的右上角空白位置贴上标签。

6.2.4.7交料:经QA 检查合格,将外包合格的饮片交仓库待验。

6.2.4.8清场:包装结束,及时清场并填写批生产记录。

6.2.5包装完毕,及时填写饮片包装生产记录,入成品库待验,贴黄色待验标识。

6.2.6外包装标准:

(1)抽样方法:随机取样3件。

复核数量、检查标签和封口质量。

(2)合格标准:标签位置端正一致,内容准确;装量误差符合要求,封口严密。

6.2.6.1 合格证和包装袋物料平衡 (1)标准:100% (2)计算公式:

%

100⨯++=

领用量剩余量

损耗量使用量包装材料物料平衡限度

6.2.7总收率

(1)控制标准: ≥80% (2)计算公式如下:

%100投料数量

成品量

)%收率(⨯=

6.2.8工艺环境卫生要求:

6.2.8.1设备、容器、器具,生产场所,进入生产区的人员、物料必须按程序净化。

(详见第11条工艺操作过程中支持文件)

6.2.8.2产品生产结束后按各岗位清场SOP 要求,严格清洁、清场,并由QA 监督检查合格后颁发清场合格证。

6.2.8.3生产全过程,由QA 质量管理员监督。