传统水泥生产技术

水泥发展历程

水泥发展历程水泥发展历程可以追溯到古代文明时期。

在古埃及和古希腊文明中,人们已经开始使用一种类似于水泥的材料来制作建筑物。

这种材料由石灰和黏土混合而成,经过加热后能够硬化。

这种技术在当时被广泛应用于建筑和道路修复。

然而,真正意义上的水泥工业始于19世纪初。

当时,法国工程师路易·维克托·维卢梅(Louis-Victor Vicat)首次发现了一种新的材料,他将其命名为“水泥”。

维卢梅发现,当将石灰和粘土混合并且经过烧制时,产生的物质具有特殊的硬化性能。

这一发现开创了现代水泥工业的先河。

随着时间的推移,水泥生产技术不断改进。

在19世纪中叶,德国化学家约瑟夫·阿斯彭(Joseph Aspdin)发明了一种新型水泥,被称为“波特兰水泥”。

这种水泥具有更高的硬化速度和强度,成为目前最常用的水泥类型之一。

20世纪初,水泥工业经历了巨大的发展。

新的生产方法和材料配方被引入,使得水泥的生产更加高效和可持续。

在这个时期,水泥成为了建筑业中的重要材料,被广泛应用于建筑物、道路、桥梁等基础设施的建设。

近年来,随着环保意识的增强,水泥工业也不断朝着低碳和可持续发展方向发展。

新型的水泥材料被研发出来,旨在减少水泥生产对环境的影响。

同时,水泥生产过程中的能耗和排放问题也受到了广泛关注,许多技术创新被应用于水泥生产过程中,以减少碳排放和能源消耗。

总的来说,水泥作为一种重要的建筑材料,经历了漫长的发展历程。

从古代文明的试验性应用到现代工业化生产,水泥在建筑和基础设施建设中发挥着关键作用。

随着科技的进步和环境意识的增强,水泥工业将继续迎来新的发展和创新。

水泥熟料生产工艺流程解析

水泥熟料生产工艺流程解析水泥熟料生产工艺流程解析1. 引言水泥是建筑工程中不可或缺的材料,而水泥熟料是水泥的主要原料。

水泥熟料生产工艺流程是指将原料经过一系列反应和处理,最终得到水泥熟料的过程。

本文将深入探讨水泥熟料生产工艺的各个环节,从而更好地理解水泥熟料的生产过程。

2. 原料的选取与预处理2.1 原料的选取水泥熟料的主要原料通常包括石灰石、粘土、铁矿石等。

这些原料需要具备一定的化学成分和物理性质,以确保最终生产出的水泥熟料具有良好的性能。

2.2 原料的预处理在进入生产线之前,原料需要经过一系列的预处理步骤。

如石灰石需要进行破碎、磨矿、筛分等处理,以获得合适的粒度,方便后续的反应和处理。

3. 原料的烧成原料的烧成是整个水泥熟料生产过程中最关键的步骤之一。

该步骤主要包括干法烧成和湿法烧成两种方法。

3.1 干法烧成干法烧成是指将原料直接送入旋转窑进行烧成的方法。

在旋转窑中,原料与高温燃烧气体进行交互作用,发生一系列的物理和化学反应,最终形成水泥熟料。

这种方法具有工艺简单、设备投资少的特点,但能耗较高。

3.2 湿法烧成湿法烧成是指将原料中的水分先进行脱除,然后再进行烧成的方法。

该方法能耗低,但工艺复杂、设备投资较大。

湿法烧成通常采用沟窑或滚筒窑进行。

4. 熟料的磨矿熟料的磨矿是将熟料进行细磨,以提高其活性和适应性的过程。

该步骤主要通过水泥磨来实现。

4.1 磨矿工艺磨矿工艺是指将熟料放入水泥磨中进行细磨的过程。

水泥磨通常采用滚筒式或滚压式磨机,通过磨碎和混合的作用,使熟料达到所需的细度要求。

4.2 磨矿过程中的辅助材料为了调整熟料的性能,磨矿过程中还可添加适量的矿渣、石膏等辅助材料,以改善水泥的性能和品质。

5. 总结与回顾通过对水泥熟料生产工艺流程的解析,我们可以看出,水泥熟料的生产过程经过了多个环节的处理和反应。

从原料的选取与预处理,到熟料的烧成和磨矿,每个环节都起到了关键的作用。

水泥熟料生产工艺流程的复杂性和多样性使得水泥的生产成为一门综合性较强的科学。

水泥工艺技术攻关项目

水泥工艺技术攻关项目

水泥工艺技术攻关是指通过科学研究和技术创新,解决水泥生产过程中的关键问题,提高生产效率和产品质量的项目。

水泥作为建筑材料的重要组成部分,其质量直接影响到建筑物的安全性和使用寿命。

目前,水泥工艺技术攻关项目主要包括原料配比优化、烧成工艺改进和能源消耗减少等方面。

首先,原料配比优化是水泥工艺技术攻关的重要一环。

水泥生产的原料主要包括石灰石、粘土和煤等,在原料的选择和配比上,通过科学的研究和试验,可以确定最佳的原料配比,提高产品的强度和稳定性。

此外,通过添加剂的使用,也可以改善水泥的性能,如增强粘结力、提高抗裂性等。

其次,烧成工艺改进是水泥工艺技术攻关的另一个重要方向。

烧成是水泥生产过程中最关键的环节,影响着水泥的品质和成本。

通过改进烧成工艺,可以提高烧成的温度和时间控制,确保熟料的充分烧结,减少烧结成本,并提高水泥的品质。

此外,还可以采用新型的烧成设备,如残余热发电设备,实现能源的循环利用,减少环境污染。

最后,能源消耗减少是水泥工艺技术攻关的另一个重点。

水泥生产过程中的能源消耗主要来自于烧成过程中的能源消耗和研磨过程中的能源消耗。

通过优化燃烧系统和热工流程,可以减少燃烧过程中的能源消耗,提高能源利用效率。

同时,通过使用高效节能的研磨设备和工艺,可以减少研磨过程中的能源消耗,降低生产成本。

总之,水泥工艺技术攻关项目是为了解决水泥生产过程中的关键问题,提高生产效率和产品质量。

原料配比优化、烧成工艺改进和能源消耗减少等方面是目前水泥工艺技术攻关的主要方向。

通过科学研究和技术创新,可以进一步提升我国水泥工业的竞争力和可持续发展能力。

水泥生产工艺技术发展及节能降碳技术

水泥生产工艺技术发展及节能降碳技术摘要:水泥行业为了满足社会需求,不断地改进、优化水泥生产技术工艺,既提高了水泥的生产效率,也提高了水泥的各项性能指标,使其可以更具针对性地被应用于各种工程领域。

但不能忽视的一个问题是,在水泥生产过程中极易造成环境污染,而且碳排放量较高,与低碳环保发展理念相悖。

为此,在生态文明建设以及碳达峰、碳中和的战略布局下,水泥行业应当重视并加强对生产污染的控制,全面贯彻、落实低碳环保发展理念,在满足当前社会建设对水泥的需求,保证自身盈利的同时,更要着眼于未来的发展大局,有效减少水泥生产过程当中的环境污染和碳排放,促进和保障人类社会的可持续发展。

关键词:水泥生产;技术;节能引言为了满足社会建设发展过程当中对水泥的需求,水泥行业的生产技术、生产工艺不断改进,既提高了水泥的生产效率,又提高了水泥的各项性能指标。

但不容忽视的问题是,水泥在生产过程当中,非常容易造成环境污染,而且能耗大、碳排放高,水泥的生产效率越快、产量越高,造成的环境污染也就会相应加剧。

1水泥生产节能技术的关键点水泥节能生产的关键就是要提高生产效率,降低生产过程中的热耗,利用减排技术,对生产工艺和设备进行优化,在此基础上增加脱硫脱硝设备,从而达到降低热耗的效果。

水泥生产节能技术的关键点包括:(1)在原料上,对原料进行优化,传统的水泥生产中,生料的料耗较高,因此石灰石的消耗也就偏大,导致热耗增高,不利于节能,通过对原料进行优化调整,在原来的基础上适当增加废弃炉渣,从而能够实现减少原料损耗的目的,达到降低能源的效果,防止资源浪费。

(2)在熟料的煅烧中,传统的煅烧耗能较高,且无法对温度进行控制,不利于节能,对煅烧过程中需要用到的冷却剂进行改造,改变机器的制动频率能够降低温度,降低燃煤损耗,达到节能的效果。

(3)节能生产还需关注废弃物的排放,借助循环水利用技术对污水进行处理,实现零排放的目标,达到节能生产的效果。

2水泥生产行业的节能降碳发展路径2.1坚持走低碳环保之路实际应用中,造成的环境污染和能源问题大多与水泥工艺不完善、节能效果不高有关,这些问题若得不到有效解决,会成为水泥企业节能减排的“拦路虎”。

特种水泥生产技术

特种水泥生产技术特种水泥是一种具有特殊性能的水泥制品,广泛应用于工业和建筑领域。

特种水泥生产技术在近年来不断发展,以满足不同领域对特种水泥的需求。

本文将介绍特种水泥生产技术的主要方面。

一、特种水泥的种类特种水泥根据其特殊性能的不同,可以分为多种类型,如高温耐火水泥、硫酸盐水泥、硅酸盐水泥等。

不同种类的特种水泥具有不同的用途和生产工艺,因此特种水泥生产技术也具有一定的差异。

二、原材料选用特种水泥的原材料在选用上需要更加精细和独特。

例如,高温耐火水泥的主要原材料是高矾石和石英砂,而硫酸盐水泥的主要原材料是高炉矾土和石膏。

特种水泥的原材料选用直接关系到产品的特殊性能和质量,因此生产厂家需要精确控制原材料的成分配比和质量。

三、磨矿工艺特种水泥生产的关键环节之一是磨矿工艺。

磨矿是将原材料粉磨成细度适宜的粉末的工艺过程。

特种水泥对于粉末的细度要求较高,因此磨矿设备和过程需要特殊设计。

常见的磨矿设备有球磨机和立磨机等。

生产厂家需要根据特种水泥的要求选择合适的磨矿设备,并通过调整磨矿参数来控制产品的细度。

四、烧成工艺特种水泥的烧成工艺也是特别重要的一步。

烧成是将粉磨好的原料在高温环境下进行反应和变化的过程。

在烧成过程中,原料中的化合物发生热分解和变化,形成水泥熟料。

烧成工艺中需要注意炉温的控制,以及不同种类特种水泥的烧成工艺参数的调整。

烧成过程中的温度、停留时间和冷却速度等因素,都会直接影响到特种水泥的品质。

五、检测和质量控制特种水泥生产过程中,需要对原材料和成品进行严格的检测和质量控制。

原材料的检测和分析可以帮助厂家确定适宜的配比和磨矿参数。

而成品的检测可以确保产品的性能符合要求。

常见的特种水泥检测项目包括物理性能测试、化学成分分析、抗压强度测试等。

通过对特种水泥的检测和质量控制,生产厂家能够确保产品的质量和稳定性。

综上所述,特种水泥生产技术是一项复杂而重要的工艺。

在特种水泥生产过程中,需要精确选择原材料、控制磨矿和烧成过程、进行质量检测和控制等多个环节。

水泥生产工艺技术电子书

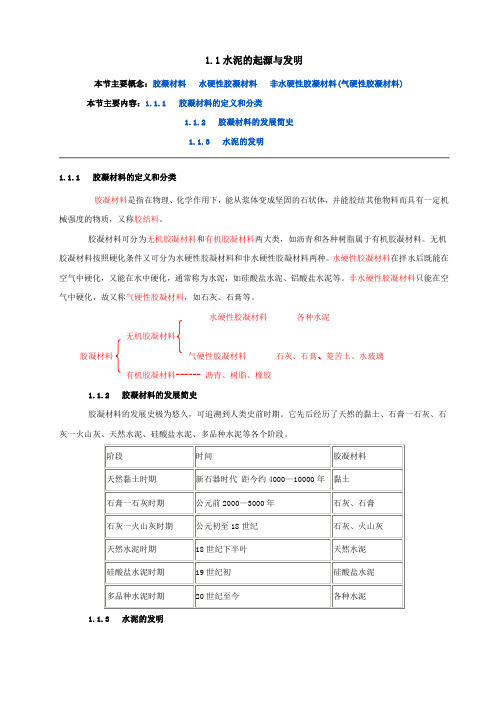

1.1水泥的起源与发明本节主要概念:胶凝材料水硬性胶凝材料非水硬性胶凝材料(气硬性胶凝材料)本节主要内容:1.1.1 胶凝材料的定义和分类1.1.2胶凝材料的发展简史1.1.3 水泥的发明1.1.1 胶凝材料的定义和分类胶凝材料是指在物理、化学作用下,能从浆体变成坚固的石状体,并能胶结其他物料而具有一定机械强度的物质,又称胶结料。

胶凝材料可分为无机胶凝材料和有机胶凝材料两大类,如沥青和各种树脂属于有机胶凝材料。

无机胶凝材料按照硬化条件又可分为水硬性胶凝材料和非水硬性胶凝材料两种。

水硬性胶凝材料在拌水后既能在空气中硬化,又能在水中硬化,通常称为水泥,如硅酸盐水泥、铝酸盐水泥等。

非水硬性胶凝材料只能在空气中硬化,故又称气硬性胶凝材料,如石灰、石膏等。

水硬性胶凝材料各种水泥无机胶凝材料胶凝材料气硬性胶凝材料石灰、石膏、菱苦土、水玻璃有机胶凝材料------沥青、树脂、橡胶1.1.2 胶凝材料的发展简史胶凝材料的发展史极为悠久,可追溯到人类史前时期。

它先后经历了天然的黏土、石膏一石灰、石灰一火山灰、天然水泥、硅酸盐水泥、多品种水泥等各个阶段。

1.1.3 水泥的发明在19世纪初期(1810—1825年),人们用人工配合的石灰石和黏土为原料,再经煅烧、磨细以制造水硬性胶凝材料的方法,已经开始组织生产。

1824年,英国人阿斯普丁(J.Aspdin)将石灰石和黏土配合烧制成块,再经磨细成水硬性胶凝材料,加水拌和后能硬化制成人工石块,且具有较高强度,因为这种胶凝材料的外观颜色与当时建筑工程上常用的英国波特兰岛上出产的岩石的颜色相似,故称之为波特兰水泥(Portland Cement,中国称为硅酸盐水泥)。

英国人阿斯普丁(J.Aspdin)于1824年10月首先取得了该项产品的专利权。

例如,1825—1843年修建的泰晤士河隧道工程就大量使用波特兰水泥。

随着现代工业的发展,到20世纪初,仅仅有硅酸盐水泥、石灰、石膏等几种胶凝材料已远远不能满足重要工程建设的需要。

水泥生产工艺课件

低碳水泥工艺

通过优化生产工艺、提高能源利用效率、降低碳排放等 措施,实现水泥生产的低碳化,助力水泥行业实现碳中 和目标。

水泥生产工艺案例

06

分析与实践

案例一:新型干法水泥生产线

阐述新型干法水泥生产线在产能提升 、能源消耗降低、环保性能等方面的 优势。

探讨新型干法水泥生产线在未来水泥 行业的发展趋势及潜在市场空间。

原料磨细度控制

合理控制原料的磨细度, 提高原料的反应活性和混 合均匀性,有利于水泥的 熟料形成和性能提升。

调整配料适应变化

在生产过程中,根据原料 成分和性质的波动,及时 调整配料比例,确保水泥 质量的稳定。

水泥生产工艺流程

03

破碎与预均化

破碎

将原料石灰石、黏土等经过破碎机破碎成小块,以便后续处 理。破碎过程中要注意控制破碎粒度,保证原料的粒度分布 合理。

煅烧设备:回转窑、预热器、分解炉

• 缺点:对物料适应性有一定限制,操作和维护要求较高。

煅烧设备:回转窑、预热器、分解炉

分解炉

优点:热效率高、燃烧充分、污染少 。

工作原理:在分解炉内,燃料燃烧产 生的高温气体与物料进行热交换,使 物料分解。

缺点:设备投资大、运行成本高。

质量控制技术

X射线荧光分析

优点:适用范围广、研磨效果好、可用于多种物料。

粉磨设备:球磨机、立式磨

• 缺点:能耗高、磨损严重、维护量大。

粉磨设备:球磨机、立式磨

工作原理:通过磨盘与磨辊之间的碾压作用,将物料研 磨成粉末。

缺点:对物料适应性差、维护难度较大。

立式磨 优点:能耗低、研磨效率高、占地面积小。

煅烧设备:回转窑、预热器、分解炉

分类

根据其主要成分和性能,水泥可分为硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸 盐水泥、火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥和复合硅酸盐水泥等。

水泥工艺技术10.1.1-10.1.2

肝石、煤渣、硅质渣、粉煤灰、沸 腾炉渣等

天然材料 火山灰、凝灰岩、浮石、沸石岩、硅 蒙土、硅微石、蛋白石等

白砂岩、石灰石等

第十章 其他通用水泥生产技术

10.1.1 混合材料的种类及作用

粒化高炉矿渣是高炉治炼生铁时所得 以硅酸钙和铝硅酸钙为主要成分的熔 融物,经过淬冷粒化后的产品。

粒化高炉矿渣

锰 铁 矿 渣

第十章 其他通用水泥生产技术 10.1.2 粒化高炉矿渣

1.化学成分

高炉矿渣的化学成分主要有CaO、Si02、Al2O3,还有少量的MgO、Fe2O3、 硫化物,如CaS、MnS、FeS等。其中CaO+Si02+Al2O3总量一般>90%,某些特殊 情况下由于矿石成分的不同所形成的高炉矿渣的化学成分还可能含有TiO2、 P2O5、氟化物等。

第十章 其他通用水泥生产技术

10.1.2 粒化高炉矿渣

1.矿渣的活性 粒化高铁炉的活性粒化高低与化学成分,玻璃体含量有关。实践证 明,在化学成分大致相同的情况下,玻璃体含量越多,其活性也越 高,即急冷好的粒化高铁炉矿活性好。 2.激发剂——激发矿流活性发挥并使矿渣具有凝结硬化作用的物质

分类:

碱性激发济:石灰、水化时能够析出Ca(OH)2的硅酸盐水泥熟料属碱性激发剂。

激发强度实验法

P229

第十章 其他通用水泥生产技术

10.1.2 粒化高炉矿渣

矿渣放射性应符合GB6763的规定,具体数值由水泥厂根据矿渣掺 加量确定,矿渣不得混有外来类杂物,如含铁尘泥、未经充分淬冷 矿渣等。

等级 质量系数 K不小于 TiO2不大 MnO大 于/% 于/% 氟化物含 (以F计 算)不大 于/% 硫化物含 量(以S 及计算) 不大于 /% 松散体积 最大粒度 度不大于 不大于 /(kg/L) /mm 大于 10mm颗 粒含量不 大于(质 量分数) /%