吨钢可比能耗计算

3能耗指标体系的分类计算

能耗指标体系的分类钢铁企业能耗指标主要有吨钢综合能耗、吨钢可比能耗、主要产品的工序能耗、主要产品的实物单耗(如炼铁焦比、炼焦煤耗等)以及产值能耗、增加值能耗等等。

能源分析评价指标中,包括企业内部能源加工转换指标和企业损失指标。

按钢铁企业能耗经济技术指标体系可分为:(1)企业级能源技术经济指标:如吨钢综合能耗、万元产值能耗、吨钢耗新水、吨钢电耗、损失率等。

(2)工序级能源技术经济指标:如炼钢工序能耗、炼铁工序能耗等。

(3)耗能设备级能源技术经济指标:加热炉燃耗、高炉焦比、制氧机电耗等。

按钢铁企业能效对标指南中能耗指标体系可分为:(1)综合性指标:如企业级能源消耗总量、工序级能源消耗总量、各类能源介质消耗总量、企业能源亏损量等指标。

(2)单耗性指标:如吨钢综合能耗、企业吨钢可比能耗、工序单位产品能耗。

(3)经济性指标:万元产值能耗、万元增加值能耗等。

2.能耗指标的范围及计算钢铁制造流程是由多个不同的生产工序组成的,前一道工序的产品为下一道工序的原料,这是钢铁工业的特点,由于其复杂性,因此,统计范围和指标定义必须规范,以便于对标,找出节能潜力,提升企业效益。

(1)吨钢综合能耗范围及计算综合能耗是规定的耗能体系在一段时间内实际消耗的各种能源实物量按规定的计算方法和单位分别折算为标准煤后的总和。

吨钢综合能耗(comprehensive energy consumption ):吨钢综合能耗是企业生产每吨粗钢所综合消耗的各种能源自耗总量;也就是每生产一吨钢,企业消耗的净能源量。

其计算公式为:吨钢综合能耗=企业钢产量企业自耗能源量(吨标准煤/吨钢,千克标准煤/吨;tce/t ,kgce/t )式中,企业自耗能源量即报告期内企业自耗的全部能源量。

统计上报按企业全部耗能量。

企业自耗能源量= 企业购入能源量 ± 库存能源增减量 - 外销能源量= 企业各部位耗能量之和 + 企业能源亏损量作为行业对标,吨钢综合能耗的统计范围可按照企业生产流程的主体生产工序(包括原料储存、焦化、烧结、球团、炼铁、炼钢、连铸、轧钢、自备电厂、制氧等动力厂)、厂内运输、燃料加工及输送、企业亏损等消耗能源总量,不包括矿石的采、选工序,也不包含炭素、耐火材料、机修、石灰、精制及铁合金等非钢生产工序的能源消耗量。

钢铁生产能耗

钢铁能耗▼吨钢综合能耗:它以生产钢铁所耗能源与粗钢产量之比计算。

因工序不同,可比性很差。

▼吨钢可比能耗:规定只限于从焦化起到轧钢这些生产过程的能耗,以及为这些生产提供的燃料加工、运输、动力等能源消耗。

规定了工序范围,有可比性。

我国1980年重点企业吨钢综合能耗1660kg标煤,吨钢可比能耗1200kg标煤。

1987年下降至吨钢综合能耗1411kg标煤和681kg标煤吨。

钢可比能耗分别是kg标煤。

1978年美国、日本吨钢综合能耗分别是894kg标煤,吨钢可比能耗1200kg标煤。

▼炼铁工序能耗某厂某月炼铁工序能耗!炼铁工序能耗400〜500 kg标煤/t-铁,大约是烧结工序能耗的7〜8倍。

焦化工序能耗150〜200 kg标煤八—焦。

•钢铁企业工序能耗情况(摘自《炼铁技术通讯》2007-5王维兴)中国钢铁工业的能耗占全国总能耗的10%左右,是个能耗大户,也是排放大户源结构是:煤炭70%,电力26.8%,燃料油3%,天然气0.2%。

煤炭中48%为炼焦煤2006年重点钢铁企业工序能耗情况说明:1.0.404 kgce/0.1229 kgce/2.烧结和球团、转炉和电炉工序能耗占行业比例值是考虑各产品产量因素。

3.动力能耗中包括了制氧、高炉鼓风、压缩空气、蒸汽、发电、煤气管网能耗等。

4.吨钢综合能耗、可比能耗的先进与落后值只取长流程有轧钢工序的企业进行比较。

5.国际先进水平值是2004年水平。

・高炉炉顶煤气压差发电技术(TRT)、低热值煤气燃气轮机技术(CCPP)TRT 发电能力是随炉顶煤气压力而变化,一般每吨生铁可发电20〜40度电。

CCPP采用加压的混合煤、空气进入燃气轮机的燃烧室燃烧并燃烧,所产生的高温高压废气进入燃气透平机组膨胀做功,燃气轮机通过减速齿轮传递到发电机组发电,该工艺的能量转化率约为45%左右,设备技术要求高。

传统的煤气——蒸汽——发电工艺的能量转化率约为30%。

•烧结工序节能(摘自《炼铁技术通讯》2007-5王维兴)1.料层厚度增加10mm,可降低燃耗1〜3kg/t;2.漏风率减少10%,可节电2度/t;3.料温每提高10℃,可降低燃耗2kg/t,利用系数提高3〜5%;4.返矿量减少1.5〜3%,节焦粉0.6 kg/t;5. 热风烧结可节约点火燃料10%;6.烧结矿FeO含量上升1%,工序能耗会升高0.68 kg/t;7. 固体燃料分加,可降低焦粉消耗4 kg/t;8. 每100℃热风,可降低固体燃耗5%;9.控制点火负压,可降低燃料消耗6〜12%;10.使用催化助燃剂,可降低燃料消耗13%,增产5%;11.烧结矿温度在600〜800℃进行余热回收,可降低工序能耗2.5 kg/t;12.余热锅炉蒸汽回收,可降低工序能耗2.5 kg/t;13.烧结废气中CO会带走热量,其热量占烧结总热量的10〜25%, 所以要实现烧结的完全燃烧应增加空气量;使用高效节能点火炉,对煤、空气双预热(煤气预热到300〜350℃,空气预热到 450〜500℃)。

6钢铁企业吨钢可比能耗计算方法

规模以上工业统计报表制度 —1—6.钢铁企业吨钢可比能耗计算方法工序 部位工序单位能耗 吨标准煤/吨产品(1)钢比或铁比 吨产品/吨钢(铁)(2)可比能耗的组成 吨标准煤/吨钢 (1)×(2)备 注焦化Aa =(烧结、球团、炼铁)耗焦量/全铁折合产量A ·aa b c 为折算铁比系数,只适用于能耗指标计算烧结 Bb =烧结矿消耗量/全铁折合产量B ·b球团 Cc =球团矿消耗量/全铁折合产量C ·c炼铁D =炼铁工序能耗/全铁折合产量D 1=炼铁工序能耗/全铁产量E = A ·a+ B ·b+ C ·c+ De :吨钢耗生铁量 E ·eD :炼铁工序折合全铁单位能耗;D 1:炼铁工序全铁单位能耗;E :企业吨铁单位能耗;转炉 电炉 其他炉 连铸F 1 F 2 F 3 F 4f 1转炉钢率 f 2电炉钢率 f 3其他炉钢率 f 4连铸钢率 (f 1+ f 2+ f 3=1)F= F 1·f 1+ F 2·f 2 + F 3·f 3+ F 4·f 4连铸能耗属炼钢工序开坯G :初轧单位能耗g ·[1— (连铸坯量+直接成材耗锭量)/ (初轧耗锭量+连铸坯量+直接成材耗锭量)]M=初轧开坯累计耗能量/(初轧耗锭量+连铸坯量+直接成材耗锭量)1.式中连铸坯量系企业直接成材消耗的连铸坯量;2.在特钢企业用钢锭成材时,生产的锻钢件(材)可按直接成材处理;3.M=G ·g ·[1— (连铸坯量+直接成材耗锭量)/ (初轧耗锭量+连铸坯量+直接成材耗锭量)]g.初轧钢坯成坯率轧材H=轧材耗能量/企业最终钢材产量h: 企业由钢到材的综合成材率 H ·h机车I=运输能耗量/企业钢产量燃气加工与输送J=燃气加工与输送耗量/企业钢产量 企业能源亏损K=企业能源亏损量/企业钢产量 企业吨钢可比能耗L=E ·e+F+M+ H ·h +I+J+K。

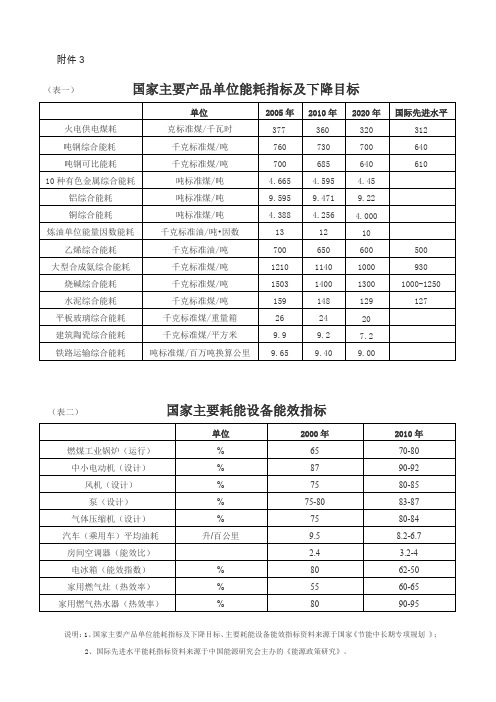

10种有色金属综合能耗 吨标准.

燃煤工业锅炉(运行)

%

65

70-80

中小电动机(设计)

%

87

90-92

风机(设计)

%

75

80-85

泵(设计)

%

75-80

83-87

气体压缩机(设计)

%

75

80-84

汽车(乘用车)平均油耗

升/百公里

9.5

8.2-6.7

房间空调器(能效比)

2.4

3.2-4

电冰箱(能用燃气灶(热效率)

附件3

(表一)国家主要产品单位能耗指标及下降目标

单位

2005年

2010年

2020年

国际先进水平

火电供电煤耗

克标准煤/千瓦时

377

360

320

312

吨钢综合能耗

千克标准煤/吨

760

730

700

640

吨钢可比能耗

千克标准煤/吨

700

685

640

610

10种有色金属综合能耗

吨标准煤/吨

4.665

4.595

4.45

铝综合能耗

吨标准煤/吨

9.595

9.471

9.22

铜综合能耗

吨标准煤/吨

4.388

4.256

4.000

炼油单位能量因数能耗

千克标准油/吨•因数

13

12

10

乙烯综合能耗

千克标准油/吨

700

650

600

500

大型合成氨综合能耗

千克标准煤/吨

1210

1140

1000

930

烧碱综合能耗

工序单位能耗的计算方法、及企业吨钢可比能耗计算方法

一、各工序单位能耗计算方法:二、其它能耗计算方法的资料中国8个钢铁企业产量达千万吨近几年中国钢铁工业生产规模明显扩大,年产钢1000万吨以上的企业已有8家,年产钢500万吨以上的共有1 7家,年产钢300万吨以上的有30多家。

2005年产钢1000万吨以上企业由2000年的1家(宝钢)上升到8家(宝钢、鞍钢、唐钢、武钢、首钢、沙钢、济钢、莱钢),合计产钢11191.9万吨,占全国钢产量的31.76%。

产钢大于500万吨小于1000万吨企业由2000年的3家(鞍钢、首钢、武钢)上升到2005年的9家 (马钢、华菱钢铁、包钢、邯钢、攀钢、安阳钢铁、太钢、酒钢、建龙钢铁),合计产钢6051.21万吨,占全国钢产量的17. 17%。

产钢300万吨以上企业共30家,合计产钢22079.65万吨,占全国钢产量的62.65%。

据介绍,中国钢产量已由2000年的1.28亿吨上升到2005年的3.52亿吨,钢产量占世界钢产量的比例由2000年的15.2%上升至2005年的31.1%。

标准煤系数就是把某一能源品种的实物量折合成标准量时所采用的系数,换句话说,就是单位能源的实际发热值与7000千卡的比率:即:单位能源的实际发热值7000千卡=该能源品种折标准煤系数例如:1公斤焦炭的平均低位发热量为6800千卡,其折标准煤系数为:6800千卡÷7000千卡=0.9714。

也就是说,1公斤焦炭相当于0.9714公斤标准煤,1000吨焦炭相当于971.4吨标准煤。

在企业内部同一能源品种,由于到货时间、供货单位的不同,其实际发热值也不一样。

在此情况下,确定企业标准煤系数,一般采用“加权算术平均数”的计算方法,加权算术平均数是反映次数结构影响的算术平均数,它的计算方法是总体各标志值(变量值)乘以相应的次数(权数)之和与总次数(总权数)的比。

例如:某企业2002年5月份先后从枣庄、肥城、山西、兖州等地购入原煤的实际数量分别为150吨、175吨、250吨、250吨,每次到货后实测发热值分别为4910千卡/公斤、4509千卡/公斤、5101千卡/公斤、5250千卡/公斤,这些原煤在本月全部消耗,那么该企业5月份消耗煤炭折标准煤587.62吨,折标准煤系数为0.7123。

国内外吨钢综合能耗、可比能耗和工序能耗比较

内外吨钢综合能耗、可比能耗和工序能耗比较钢铁工业是国民经济重要的基础原材料工业,也是高耗能、高污染工业。

钢铁工业节约潜力巨大,为此,国外大型钢铁企业纷纷采取先进技术,开展节能降耗和综合利用,发展循环经济,不断优化工业的能耗指标和环保指标,以期达到能耗最少,环保最优。

与国外发达水平相比,我国钢铁工业差距明显。

2004年,我国大中型钢铁企业吨钢综合能耗为761千克标煤,比国际先进水平高81千克标煤;吨钢耗新水11. 15m3,比国际先进水平高 7. 3m:,;固体废物综合利用率乩比国际先进水平低个百分点。

在此,以我国大中型钢铁企业的相关指标与国外发达水平作对比,目的是寻找差距,迎头赶上。

下表列出了2003年我国重点企业主要工序能耗与国际先进水平(1999年)的比较,数据表明,我国转炉工序能耗与国外先进水平差值最大,炼铁工序差值最小。

2003年我国钢铁工业吨钢综合能耗为770kgce,吨钢可比能耗698kgce;2003年日本钢铁工业吨钢综合能耗为656kgce, 2000年国外主要产钢国家(英、日、法、徳)平均吨钢可比能耗为642kgce。

这两项指标分别比国外先进水平高出%和觥在国外,先进企业的高炉焦比已达到300kg/t以下,燃料比小于500kg/to我国重点钢铁企业的入炉焦比为426kg/t,部分其它企业为488kg/t,燃料比为560kg/t左右。

高炉工艺的能耗(标媒)比世界先进水平高出50〜 100kg/to同时,我国重点企业之间主要工序能耗的差距很大,指标先进的(如宝钢集团)已达到或超过国际先进水平, 而落后的能耗要高出先进值的1倍或数倍。

这说明,我国钢铁工业节能的潜力还是很大的。

新制订的《钢铁产业发展政策》明确提出,要建立循环型钢铁工厂,500万吨以上规模钢铁联合企业,要努力做到电力自供有余,实现外供。

2005年,全行业吨钢综合能耗降到吨标煤、吨钢可比能耗吨标煤、吨钢耗新水12吨以下;2010年分别降到吨标煤、吨标煤、8吨以下;2020年分别降到吨标煤、吨标煤、6吨以下。

额和电炉钢冶炼电耗限额及计算方法

ICS27.010 F 10DB33吨钢可比能耗限额和电炉钢冶炼电耗限额及计算方法 The quota & calculation method of(报批稿)浙江省质量技术监督局发布前言本标准由浙江省经济贸易委员会提出。

本标准由浙江省能源标准化技术委员会归口。

本标准起草单位:浙江省节能协会、杭州钢铁集团本标准主要起草人:徐良友、杨辉、金海峰、刘建芬、任岚。

吨钢可比能耗限额和电炉钢冶炼电耗限额及计算方法1 范围本标准规定了钢铁联合企业吨钢可比能耗限额和钢铁企业电炉钢冶炼电耗限额及计算方法。

本标准分别适用于钢铁联合企业和钢铁企业(含不锈钢)的电炉炼钢工序。

2 术语和定义下列术语和定义适用于本标准。

2.1吨钢可比能耗吨钢可比能耗是指钢铁企业在报告期内,每生产一吨粗钢,从炼焦、烧结、炼铁、炼钢直到企业最终钢材配套生产所必须的耗能量及企业燃料加工与运输、机车运输能耗及企业能源亏损所分摊在每吨粗钢上的耗能量之和。

不包括钢铁工业企业的采矿、选矿、铁合金、耐火材料制品、炭素制品、煤化工产品及其它产品生产、辅助生产及非生产的能耗。

2.2电炉钢冶炼电耗是指报告期内炼钢电炉冶炼过程中的单位合格产品用电量。

2.3电炉电力耗用量是指报告期内炼钢电炉变压器一次侧表,即炉前电度表指示的耗电量,包括为提高电炉钢质量服务的LF等炉外精炼炉所耗电量。

不包括电炉炼钢工序(车间)的其它用电量。

2.4电炉钢合格产出量是指报告期内生产的全部钢坯(锭)量-本期产生的炼钢废品量-本期发生的炼钢责任退货量+供铸造用合格钢水量。

3 限额指标限额指标见表1,适用期限为2006年~2010年。

4 计算方法4.1 吨钢可比能耗的计算方法钢铁企业可参照钢铁行业相关文件的规定,定期编制《钢铁企业能源平衡表》,并依照以下表2的计算方法计算吨钢可比能耗。

4.2 电炉钢冶炼电耗计算方法电炉钢冶炼电耗按以下计算公式计算。

)().()/.(吨电炉钢合格产出量时千瓦电炉钢电力耗用量吨时千瓦电炉钢冶炼电耗=——————————————。

吨钢可比能耗限额和电炉钢冶炼电耗 限额及计算方法

5 统计范围和计算方法

5.1 能耗统计范围及能源折标准煤系数取值原则

5.1.1 统计范围

5.1.1.1 吨钢可比能耗:包括焦化、烧结、球团、炼铁、炼钢、开坯、轧材等工序耗能量及企业燃料 加工与输送、机车运输能耗及企业能源亏损所消耗的能源量之和。扣除回收利用和外供的能源量。不包 括钢铁工业企业的采矿、选矿、铁合金、耐火材料制品、炭素制品、煤化工产品及其它产品生产、辅助 生产及非生产的能耗。 5.1.1.2 电炉钢冶炼电耗:炼钢电炉变压器一次侧表,即炉前电度表指示的耗电量。不包括为提高电 炉钢质量服务的 LF 等炉外精炼所耗电量,不包括电炉炼钢工序(车间)的其它用电量。

5

DB33/ XXXXX—2011

注:工序单位能耗,指的是报告期内各自工序所消耗的燃料、动力量,扣去本工序回收的燃料、动力以及余压、余 热后的耗能量,与本工序合格产品的比值。

6

DB33/ 666—2011 BB

附录B (资料性附录) 各种能源折标准煤参考系数

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

吨钢可比能耗计算

先计算出吨钢在各工序的耗能量,再∑

吨钢可比能耗=∑(各工序上方数*下方数)+吨钢辅助工序及亏损耗能

1、工序上方红色数据:表示吨钢所耗钢前各工序的产品量或所产出钢后工序的产品量,即相当于以吨钢计算的物流;工序下方绿色数据:表示吨钢在该工序所耗能量,即各工序的吨钢能耗。

即1.45*54.9+0.99*415.30+1*(-7.68)+0.97*42.94=524.73kgce/t

2、吨钢辅助工序及亏损耗能:

亏损耗能:燃料加工与运输、机车运输、企业能源亏损。

⑴2012年高炉煤气放散率11.66%,氧气放散率

22.32%,氮气放散率21.5%,柴油914.36吨。

(11.66%*12412万m3*0.11+22.32%*15978万m3*0.062+21.5%*19854万m3*0.033+914.36*1.4571)/钢产量=24.53+1.77+1.13+1.07=28.5kgce/t

⑵辅助工序(石灰工序+矿渣粉工序+动力工序)即:

(石灰工序总能耗+矿渣粉工序总能耗+动力工序总能

耗)/钢产量

=(21991.57+8873.03+11201.96+296.03)/1245391*1000

34.01kgce/t

3、综合上述:2012年企业吨钢可比能耗524.73+28.5+34.01=587.24kgce/t。

2009年有限公司吨钢可比能耗541 kgce/t、2008年559 kgce/t、2007年544 kgce/t。