变频器加减速模式选择解读

变频器常用参数讲解

制动转矩设定数值越小,其制动力越大,适合急加减速的场合,如制动转矩设定数值设置过大会出现过压报警现象。如制动转矩设定为 0% ,可使加到主电容器的再生总量接近于 0 ,从而使电动机在减速时,不使用制动电阻也能减速至停转而不会跳闸。但在有的负载上,如制动转矩设定为 0% 时,减速时会出现短暂空转现象,造成变频器反复起动,电流大幅度波动,严重时会使变频器跳闸,应引起注意。

九、转矩矢量控制

矢量控制是基于理论上认为:异步电动机与直流电动机具有相同的转矩产生机理。矢量控制方式就是将定子电流分解成规定的磁场电流和转矩电流,分别进行控制,同时将两者合成后的定子电流输出给电动机。因此,从原理上可得到与直流电动机相同的控制性能。采用转矩矢量控制功能,电动机在各种运行条件下都能输出最大转矩,尤其是电动机在低速运行区域。

七、转矩限制

可分为驱动转矩限制和制动转矩限制两种。它是根据变频器输出电压和电流值,经 CPU 进行转矩计算,其可对加减速和恒速运行时的冲击负载恢复特性有显著改善。转矩限制功能可实现自动加速和减速控制。假设加减速时间小于负载惯量时间时,也能保证电动机按照转矩设定值自动加速和减速。

驱动转矩功能提供了强大的起动转矩,在稳态运转时,转矩功能将控制电动机转差,而将电动机转矩限制在最大设定值内,当负载转矩突然增大时,甚至在加速时间设定过短时,也不会引起变频器跳闸。在加速时间设定过短时,电动机转矩也不会超过最大设定值。驱动转矩大对起动有利,以设置为 80 ~ 100% 较妥。

二、 转矩提升

又叫转矩补偿,是为补偿因电动机定子绕组电阻所引起的低速时转矩降低,而把低频率范围 f/V 增大的方法。设定为自动时,可使加速时的电压自动提升以补偿起动转矩,使电动机加速顺利进行。如采用手动补偿时,根据负载特性,尤其是负载的起动特性,通过试验可选出较佳曲线。对于变转矩负载,如选择不当会出现低速时的输出电压过高,而浪费电能的现象,甚至还会出现电动机带负载起动时电流大,而转速上不去的现象。

变频器调速方法

变频器调速方法变频器是一种用于调节电机转速的设备,它可以通过改变电机的输入电压和频率来实现对电机转速的精确控制。

在工业生产中,变频器被广泛应用于各种设备和机械中,以满足不同工艺和生产要求。

本文将介绍变频器的调速方法,帮助读者更好地了解和应用这一技术。

首先,了解变频器的基本原理是非常重要的。

变频器通过改变输入电压和频率来控制电机的转速,其核心部件是整流器、滤波器、逆变器和控制系统。

通过控制逆变器输出的电压和频率,可以实现对电机转速的精确调节。

因此,在进行变频器调速时,需要充分理解这一基本原理,才能更好地掌握调速方法。

其次,选择合适的调速方式也是至关重要的。

常见的变频器调速方式包括恒定转矩调速、恒定功率调速和恒定转矩恒定功率调速。

在实际应用中,需要根据电机的负载特性和工艺要求选择合适的调速方式,以实现最佳的调速效果。

此外,还可以根据需要采用开环控制或闭环控制,以进一步提高调速精度和稳定性。

另外,调节变频器的参数也是调速的关键步骤。

在进行变频器调速时,需要根据实际情况合理设置变频器的参数,包括输出电压、输出频率、加速时间、减速时间等。

通过合理调节这些参数,可以实现对电机转速的精确控制,满足不同工艺要求下的生产需要。

此外,还需要注意变频器的保护和维护工作。

在使用变频器进行调速时,需要注意保护电机和变频器本身,防止过载、过压、欠压等异常情况的发生。

同时,定期对变频器进行维护保养,确保其正常运行,延长设备的使用寿命。

最后,需要不断优化调速方案,提高生产效率和质量。

随着工业生产的不断发展,对电机转速的要求也越来越高,因此需要不断优化调速方案,提高生产效率和质量。

可以通过引入先进的控制算法、优化设备配置等方式,进一步提升调速系统的性能,满足不断变化的生产需求。

总之,变频器作为一种重要的调速设备,在工业生产中发挥着至关重要的作用。

通过合理选择调速方式、调节参数,加强保护和维护工作,不断优化调速方案,可以实现对电机转速的精确控制,提高生产效率和质量,满足不同工艺要求下的生产需要。

变频器基本参数调试方法

变频器基本参数调试方法变频器功能参数很多,一般都有数十甚至上百个参数供用户选择。

实际应用中,没必要对每一参数都进行设置和调试,多数只要采用出厂设定值即可。

但有些参数由于和实际使用情况有很大关系,且有的还相互关联,因此要根据实际进行设定和调试。

因各类型变频器功能有差异,而相同功能参数的名称也不一致,为叙述方便,本文以富士变频器基本参数名称为例。

由于基本参数是各类型变频器几乎都有的,完全可以做到触类旁通。

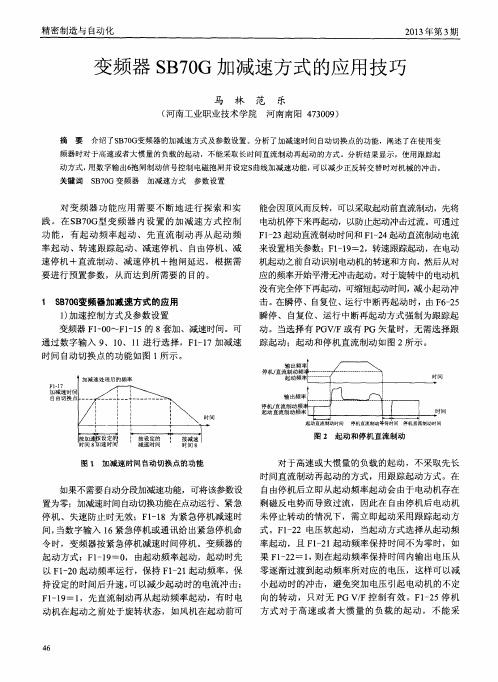

一、加减速时间加速时间就是输出频率从0上升到最大频率所需时间,减速时间是指从最大频率下降到0所需时间。

通常用频率设定信号上升、下降来确定加减速时间。

在电动机加速时须限制频率设定的上升率以防止过电流,减速时则限制下降率以防止过电压。

加速时间设定要求:将加速电流限制在变频器过电流容量以下,不使过流失速而引起变频器跳闸;减速时间设定要点是:防止平滑电路电压过大,不使再生过压失速而使变频器跳闸。

加减速时间可根据负载计算出来,但在调试中常采取按负载和经验先设定较长加减速时间,通过起、停电动机观察有无过电流、过电压报警;然后将加减速设定时间逐渐缩短,以运转中不发生报警为原则,重复操作几次,便可确定出最佳加减速时间。

二、转矩提升又叫转矩补偿,是为补偿因电动机定子绕组电阻所引起的低速时转矩降低,而把低频率范围f/V增大的方法。

设定为自动时,可使加速时的电压自动提升以补偿起动转矩,使电动机加速顺利进行。

如采用手动补偿时,根据负载特性,尤其是负载的起动特性,通过试验可选出较佳曲线。

对于变转矩负载,如选择不当会出现低速时的输出电压过高,而浪费电能的现象,甚至还会出现电动机带负载起动时电流大,而转速上不去的现象。

三、电子热过载保护本功能为保护电动机过热而设置,它是变频器内CPU根据运转电流值和频率计算出电动机的温升,从而进行过热保护。

本功能只适用于“一拖一”场合,而在“一拖多”时,则应在各台电动机上加装热继电器。

电子热保护设定值(%)=[电动机额定电流(A)/变频器额定输出电流(A)]×100%。

变频器加速时间与减速时间的参数设定变频器_软启动器

变频器加速时间与减速时间的参数设定 -变频器_软启动器1.什么是加速时间?设置加速时间这个参数时应考虑那些因素?加速时间是变频器的工作频率从0Hz上升到基本频率(50Hz)所需的时间。

这一规定同时适用于加速终止频率为任意值的状况。

例如,多段速运行中,某一转速档次的运转频率设定为30Hz,加速时间设定为30秒,则这一转速档次的实际加速时间(加速到30Hz的时间)是(30Hz/50Hz)×30秒=18秒,而不能理解为加速到30Hz需要30秒。

设定加速时间时应考虑如下问题:加速过程需要时间,过长的加速时间会降低工作效率,尤其是频繁起停的设备,但加速时间过短会使起动电流变大,因此,应在起动电流和生产效率之间寻求一个平衡点,在起动电流允许的前提下,尽量缩短加速时间。

另外,负载设备的惯性较大时加速时间应适当加长,负载设备的惯性较小时加速时间可适当缩短。

2.什么是减速时间?设置减速时间这个参数时应考虑那些因素?减速时间是变频器的工作频率从基本频率(50Hz)降低到0Hz所需的时间。

这一规定同时适用于减速从任意频率值开头的状况。

例如,多段速运行中,某一时段的运转频率为40Hz,减速时间设定为45秒,则这一转速档次运转结束时的实际减速时间(减速到0Hz的时间)是(40Hz/50Hz)×45秒=36秒,而不是45秒。

设定减速时间的原则类同于设定加速时间,同时还要考虑如下问题:假如减速时间设置过短,会使变频器直流环节电压上升,形成泵升电压,这时需要实行相应技术措施吸取这种再生电能,使设备简单化,且投资会有增加。

缘由是:减速时间设置过短,将使旋转磁场转速下降过快,而电动机转子因负载惯性的作用,不能快速下降,导致电动机转子转速高于旋转磁场转速,电动机处于发电状态,所以变频器直流环节电压上升。

因此,减速时间的设定应在生产效率、泵升电压和设备投资之间寻求平衡点。

3.什么是S形加速方式?如何设定相关参数?所谓S形加速,是相对与图1(a)所示的线性加速而言的,S形加速是在加速过程的起始阶段和终了阶段,使变频器的输出频率上升速率变得缓慢一些,如图1(b)中曲线ts段所示。

变频器加减速切换方法

变频器加减速切换方法Variable frequency drives (VFDs) are commonly used in various industries to control the speed of electric motors. One challenge that engineers often face is how to smoothly transition between accelerating and decelerating the motor using a VFD. This process, known as ramping, is essential to ensure that the motor operates effectively and safely.变频器在各行业中被广泛应用于控制电动机的转速。

工程师经常面临的一个挑战是如何使用变频器平稳地切换加速和减速电机。

这个过程被称为斜坡,对确保电机有效且安全地运行至关重要。

One method to achieve smooth acceleration and deceleration is to adjust the ramp-up and ramp-down times in the VFD's settings. By setting longer ramping times, the motor can speed up or slow down gradually, reducing the chance of mechanical stress on the motor and connected equipment. This approach requires careful consideration of the specific requirements of the application and the capabilities of the motor to ensure optimal performance and longevity.一个实现平稳加速和减速的方法是调整变频器设置中的上升和下降斜坡时间。

变频器功能参数设置

变频器功能参数设置变频器的参数设定较多,每个参数均有一定的选择范围,使用中常常遇到因个别参数设置不当导致变频器不能正常工作的现象。

以下为变频器参数设置的步骤:1、加减速时间加速时间就是输出频率从0上升到最大频率所需时间,减速时间是指从最大频率下降到0所需时间。

通常用频率设定信号上升、下降来确定加减速时间。

在电动机加速时须限制频率设定的上升率以防止过电流,减速时则限制下降率以防止过电压。

加速时间设定要求:将加速电流限制在变频器过电流容量以下,不使过流失速而引起变频器跳闸。

减速时间设定要点是:防止平滑电路电压过大,不使再生过压失速而使变频器跳闸。

加减速时间可根据负载计算出来,但在调试中常采取按负载和经验先设定较长加减速时间,通过起、停电动机观察有无过电流、过电压报警;然后将加减速设定时间逐渐缩短,以运转中不发生报警为原则,重复操作几次,便可确定出最佳加减速时间。

2、转矩提升又叫转矩补偿,是为补偿因电动机定子绕组电阻所引起的低速时转矩降低,而把低频率范围F/V增大的方法。

设定为自动时,可使加速时的电压自动提升以补偿起动转矩,使电动机加速顺利进行。

如采用手动补偿时,根据负载特性,尤其是负载的起动特性,通过实验可选出较佳曲线。

对于变转矩负载,如选择不当会出现低速时的输出电压过高,而浪费电能的现象,甚至还会出现电动机带负载启动时电流大,而转速上不去的现象。

3、电子热过载保护本功能为保护电动机过热而设置,它是变频器内CPU 根据运转电流值和频率计算出电动机的温升,从而进行过热保护。

本功能只适用与“一拖一”场合,而在“一拖多”时,则应在各台电动机上加装热继电器。

电子热保护设定值(%)=[电动机额定电流(A)/变频器额定输出电流(A)]×100%。

4、频率限制即变频器输出频率的上、下限幅值。

频率限制是为防止误操作或外接频率设定信号源出故障,而引起输出的频率过高或过低,以防损坏设备的一种保护功能。

在应用中按实际情况设定即可。

变频器加减速时间设置原则及方法

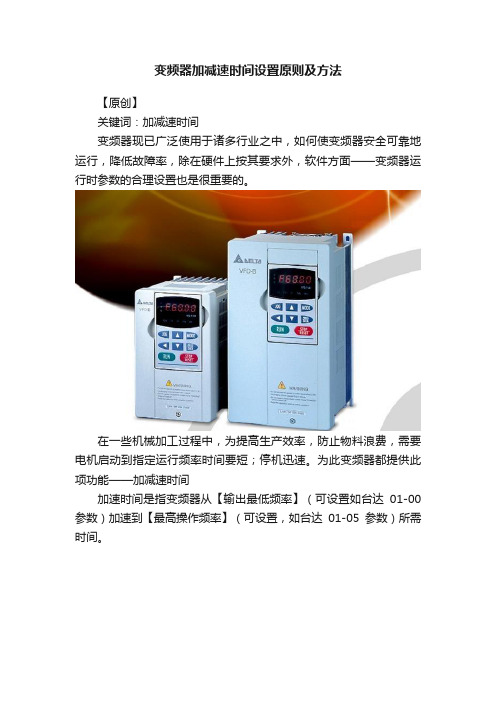

变频器加减速时间设置原则及方法【原创】关键词:加减速时间变频器现已广泛使用于诸多行业之中,如何使变频器安全可靠地运行,降低故障率,除在硬件上按其要求外,软件方面——变频器运行时参数的合理设置也是很重要的。

在一些机械加工过程中,为提高生产效率,防止物料浪费,需要电机启动到指定运行频率时间要短;停机迅速。

为此变频器都提供此项功能——加减速时间加速时间是指变频器从【输出最低频率】(可设置如台达01-00参数)加速到【最高操作频率】(可设置,如台达01-05参数)所需时间。

减速时间是指变频器从【最高操作频率】减速到【输出最低频率】所需时间。

加减速时间设置原则及方法一,加减速时间原则因加速时间越短,变频器从【输出最低频率】加速到【最高操作频率】时上升率越快,会使电机过电流失速(电机转速与变频器输出频率不合拍)而引起变频器跳闸。

加速时间在设置时,应考虑到将加速电流限制在变频器过电流允许值之下。

同样因减速时间越短,变频器从【最高操作频率】减速到【输出最低频率】时下降率越快,会使变频器的平滑电路电压过大、再生过电压失速而引起变频器跳闸。

减速时间在设置时,应考虑到再生制动时变频器产生过电压。

二,加减速时间设置方法在不知道电机负载轻重的情况下,调试时,先不改变加减速时间参数的默认值(制造商出厂设置值:通常情况下较合理数值),通过电机启动、停止几次观察是否存在机械震动(运行时失速);过流、过压报警等现象,如无应在默认值基础上采取逐步减小数值。

再通过电机启动、停止几次观察有无上述现象发生,当调整到上述现象之一发生时,再将设置数值调回到上一次。

此加减速时间设置值应该是最佳的设置。

在不知道电机负载轻重的情况下,上述设置方法应该是较合理的,如果认为设置过程还是较繁琐或没有能力设置好,有一些变频器如台达某些型号(如VFD-B+)提供了【最佳化加减速选择,参数号:01-15】及【S 曲线缓加减速选择,参数号:01-16、01-17】。

变频器SB70G加减速方式的应用技巧

能会 因顶风 而反转 ,可 以采取起动前直流制动 ,先将

电动机停下来再起 动,以防止起动冲击过流 。可通 过 F 卜2 3 起 动直流制动时 间和 F 1 - 2 4 起 动直流 制动 电流 来设 置相关参数;F 卜1 9 =2 ,转速跟踪起动 ,在 电动

机起 动之前 自动 识别 电动机 的转速和 方 向,然后从对

F l - 1 9 =1 ,先直 流制 动再 从起动 频率 起动 ,有 时 电 动机 在起 动之 前处 于旋转 状态 ,如风 机 在起动 前可

未停 止 转动 的情况 下 ,需立 即起 动采 用跟 式 选择 从起动 频 率 起动 ,且 F 卜2 1 起动 频率保 持 时间不 为零 时,如

果F 1 - 2 2 =1 , 则在 起动 频率保 持 时间 内输 出电压从 零 逐渐 过渡 到起动 频率 所对应 的 电压 ,这 样可 以减 小起动 时 的冲 击 ,避免 突加 电压 引起 电动 机 的不定

向的转 动 ,只对 无 P G V / F控 制 有 效 。F 卜2 5停 机 方 式对 于 高速 或 者 大 惯 量 的 负载 的起 动 ,不 能 采

马 林 等

变 频器 S B 7 0 G加 减速 方式 的应 用技 巧

3 ) S 曲线加 减速 方式

取 先 长 时间直 流制 动再 起 动 的方 式 ,使用 跟踪 起动 方 式 ,在 自由停机 后立 即从 起动 频率 起动 会 由于 电 动 机存 在剩 磁 反 电势而 导致 过流 ,因此在 自由停 机 后 电动机 未停 止转 动 的情况 下 ,如 需立 即起 动建 议

频器 时对于高速或者大惯量的负载 的起动 ,不能采取长时 间直流制动再起 动的方式 。分析结果显示 ,使用跟踪起 动方式 , 用数字输 出6 抱 闸制动信号控制电磁抱 闸并设定S 曲线加减速 功能, 可 以减少正反转交替时对机械 的冲击 。 关键词 S B 7 0 G变 频器 加减速方式 参数设置

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

加减速模式选择

又叫加减速曲线选择。

一般变频器有线性、非线性和S三种曲线,通常大多选择线性曲线;非线性曲线适用于变转矩负载,如风机等;S曲线适用于恒转矩负载,其加减速变化较为缓慢。

设定时可根据负载转矩特性,选择相应曲线,但也有例外,笔者在调试一台锅炉引风机的变频器时,先将加减速曲线选择非线性曲线,一起动运转变频器就跳闸,调整改变许多参数无效果,后改为S曲线后就正常了。

究其原因是:起动前引风机由于烟道烟气流动而自行转动,且反转而成为负向负载,这样选取了S曲线,使刚起动时的频率上升速度较慢,从而避免了变频器跳闸的发生,当然这是针对没有起动直流制动功能的变频器所采用的方法。

转矩矢量控制

矢量控制是基于理论上认为:异步电动机与直流电动机具有相同的转矩产生机理。

矢量控制方式就是将定子电流分解成规定的磁场电流和转矩电流,分别进行控制,同时将两者合成后的定子电流输出给电动机。

因此,从原理上可得到与直流电动机相同的控制性能。

采用转矩矢量控制功能,电动机在各种运行条件下都能输出最大转矩,尤其是电动机在低速运行区域。

现在的变频器几乎都采用无反馈矢量控制,由于变频器能根据负载电流大小和相位进行转差补偿,使电动机具有很硬的力学特性,对于多数场合已能满足要求,不需在变频器的外部设置速度反馈电路。

这一功能的设定,可根据实际情况在有效和无效中选择一项即可。

与之有关的功能是转差补偿控制,其作用是为补偿由负载波动而引起的速度偏差,可加上对应于负载电流的转差频率。

这一功能主要用于定位控制。