新能源汽车性能分析计算表

电动汽车动力性能分析与计算版

电动汽车动力性能分析与计算电动汽车与传统内燃机汽车之间的主要差别是采用了不同的动力源,它由蓄电池提供电能,经过驱动系统和电动机,驱动电动汽车行驶。

电动汽车的能量供给和消耗,与蓄电池的性能密切相关,直接影响电动汽车的动力性和续驶里程,同时影响电动汽车行驶的成本效益。

电动汽车在行驶中,由蓄电池输出电能给电动机,用于克服电动汽车本身的机械装置的内阻力,以及由行驶条件决定的外阻力。

电动汽车在运行过程中,行驶阻力不断变化,其主电路中传递的功率也在不断变化。

对电动汽车行驶时的受力状况以及主电路中电流的变化进行分析,是研究电动汽车行驶性能和经济性能的基础。

1、电动汽车的动力性分析1.1 电动汽车的驱动力电动汽车的电动机输出轴输出转矩M,经过减速齿轮传动,传到驱动轴上的转矩Mt,使驱动轮与地面之间产生相互作用,车轮与地面作用一圆周力F0,同时,地面对驱动轮产生反作用力Ft.Ft与F0大小相等方向相反,Ft方向与驱动轮前进方向一致,是推动汽车前进的外力,将其定义为电动汽车的驱动力。

有:电动汽车机械传动装置是指与电动机输出轴有运动学联系的减速齿轮传动箱或变速器、传动轴及主减速器等机械装置。

机械传动链中的功率损失包括:齿轮啮合点处的摩擦损失、轴承中的摩擦损失、旋转零件与密封装置之间的摩擦损失以及搅动润滑油的损失等。

1.2 电动汽车行驶方程式与功率平衡电动汽车在上坡加速行驶时,作用于电动汽车的阻力与驱动力始终保持平衡,建立如下的汽车行驶方程式:以电动汽车行驶速度va乘以(2)式两端,考虑机械损失,再经过单位换算之后可得:或由(4)、(5)两式可以看出,电动汽车在行驶时,电动机传递到驱动轮的输出功率与体现在驱动轮上的阻力功率始终保持平衡。

将(4)变换可得:式中PM为电动机的输出功率。

用曲线图表示上述功率关系,将电动机的输出功率、汽车经常遇到的阻力功率与对应车速的关系归置在x-y坐标图上得到电动汽车功率平衡图如图1所示。

利用功率平衡可定性分析电动汽车设计中的有关动力性问题,另外,根据功率平衡能看出电动汽车行驶时电动机的输出功率,所以经济性分析中也常用到它。

基于AVL Cruise的纯电动卡车动力性、经济性仿真分析

1 概述整车动力和传动系统的匹配,直接影响车辆动力性和经济性。

对于商用车而言,动力匹配的传统思路是根据车辆应用工况,结合零部件资源,着重零部件可靠性与成本进行选型,车辆动力性、经济性一般在样车试制完成后,基于实车试验进行验证。

这种传统设计思路大大延长了产品开发周期和开发成本。

目前,整车动力和传动系统匹配仿真技术快速发展,新能源卡车设计开发过程中,在整车方案设计阶段,利用AVL 软件对车辆性能进行仿真分析,再利用实车试验验证设计精度,并逐步优化车辆模型的正向开发思路,已经得到广泛应用。

2 整车模型建立2.1 车辆构型和基本参数根据纯电动卡车的使用场景,确定车辆动力、传动系统构型和性能指标。

现基于某款6×4纯电动牵引车工况,选用驱动电机和多挡AMT 变速器构型,整车设计参数见表1,整车性能指2。

表1 整车设计参数表2 整车性能指标2.2 仿真模型建立根据车辆构型和基本参数状态,在AVL Cruise 软件界面,添加整车、驾驶员、驱动电机、动力电池、变速器、换挡控制、主减速器、轮胎等模块,并进行参数设置,建立机械和数据总线连接,构建仿真模型,如图1所示。

图1 整车仿真模型2.3 后桥速比的确定根据驱动电机和变速器参数、最高车速性能要求,由可得,主减速比i 0≤5.53。

根据整车轴核和附着力、坡道起步能力要求,由可得,主减速比i 0≥5.04。

基于AVL Cruise 的纯电动卡车动力性、经济性仿真分析/郭晓勐 刘国庆 崔红雨 公彦峰(中国重汽集团汽车研究总院)【摘要】文章根据整车设计参数和性能要求,进行动力系统匹配。

基于AVL Cruise 建立整车模型,对车辆动力性、经济性进行仿真分析,通过样车试验验证匹配方案的合理性。

基于匹配和仿真的纯电动卡车正向设计开发流程,有效保证产品匹配方案的合理性,降低产品开发风险,缩短新产品开发周期。

项 目量 值尺寸参数驱动型式6×4外形尺寸/mm 7 480×2 500×3 335轴距/mm 3 800/1 400质量参数整备质量/kg 10 500满载质量/kg 49 000驱动电机持续/峰值功率/kW 220/360持续/峰值扭矩/Nm 1 500/2 100最高转速/rpm3 400变速器型式4AMT Ⅰ挡速比 5.53Ⅱ挡速比 3.05Ⅲ挡速比 1.66Ⅳ挡速比 1.00额定扭矩/Nm 2 500驱动桥主减速比待定轮胎型号12R22.5滚动半径/m0.538项 目设计指标最高车速/(km/h)11030 min 最高车速/(km/h)750-50 km/h 加速时间/s 2280-110 km/h 超越加速时间/s200坡道起步能力/(%)20电量消耗经济性/(kWh/km)<2.2图2 整车滑行阻力曲线3 整车性能仿真分析3.1 动力性分析对整车的最高车速、0-50km/h 加速、80-110km/h超越加速、坡道起步能力等动力性项目进行仿真计算,整车动力性仿真结果见图3至图5。

电动汽车整车性能参数计算

电动汽车整车性能参数计算1. 车辆质量计算1.1 整备质量定义指汽车自重,汽车完全装备好后的质量。

指汽车的结构质量加上冷却液、燃料、电池、备胎和随车附件的总质量。

分类设计整备质量实际整备质量降低整备质量,有助于提高续航能力和动力性能。

增加整备质量,有助于提升汽车的稳定性。

1.2 载荷或成员人数确定汽车载质量考虑因素(1)必须与汽车的用途和使用条件相适应;(2)载重量合理分级,利于产品系列化、通用化和标准化;(3)考虑现有生产设备和生产线变动大小和可利用程度。

汽车自重利用系数最大载荷与整备质量的比值。

提高自重利用系数,提高运输效率,提高车辆经济性能。

电动汽车目前主要功能是承载乘员乘员的重量不固定。

乘员质量依据GB/T12428标准核算。

A级和I级客车 65kg/人其他客车 78kg/人驾驶员、乘务员等乘务人员 75kg/人其他车辆 65kg/人乘员质量=乘员数×每个乘员质量1.3 最大总质量定义车辆整备质量和车辆满载装载量总和,包括乘员和货物。

最大总质量的确定与车辆承载结构和设备有关;车桥、悬挂、车架、轮胎与车辆的承载空间有关。

在整备质量与最大承载量之和基础上上浮100~200kg;一般取100 kg的整数倍数。

最大总质量=整备质量+最大承载量2. 电动汽车动力性的参数(1)最高车速水平良好路面,汽车能够达到的最高行驶速度一般指设计车速,实际最高车速往往超过这个数据;根据车辆的实际工况和动力性能共同确定的。

(2)加速时间表示了汽车的加速能力,原地起步加速时间与超车加速时间(3)汽车的最大爬坡度代表了汽车的极限爬坡能力。

指车辆在满载或某一装载质量,良好路面上最大爬坡度。

爬坡时应置于最低挡或者处于低速大扭矩范围的时候。

3. 影响电动汽车行驶性能的参数行驶方程式3.1 汽车的驱动力汽车的驱动力1. 电动机的机械特性由电动机的机械特性来确定电动机转矩。

与电动机种类和功率有很大关系。

2. 传动系的机械效率Pe——电动机发出的功率PT——传动系中损失功率主要由分动器变速器、传动轴、万向节、主减速器等部件功率损失组成。

燃料与电动汽车性能分析比较

燃料电池汽车与纯电动汽车性能综合对比纵观人类历史,文明的进步本质上就是能量输出强度的进步。

早期的农业文明,动力以人畜、木柴等生物能为主,输出功率非常有限,还受到土地承载能力的限制,经济只能在低水平不断循环;18世纪工业革命后,随着蒸汽机和内燃机的推广,基础能源变为以煤炭、石油为代表的化石能源,能量密度提升了上百倍,GDP也终于突破了“马尔萨斯陷阱”的束缚,呈现了指数型的增长。

目前全球能源结构为原油33%,天然气24%、煤炭30%,核电4%、水电7%和新能源2%,化石能源居于绝对主导地位。

但展望未来,人类能源结构还会产生重大变革,如现在锂电池车的发展就已经如火如荼,因此经济意义上的石油枯竭恐怕还会来的更早。

未来谁能全面替代石油,成为新一代的车用燃料就成为非常关键的问题。

目前替代石油车的主流技术路线就是锂电池和燃料电池。

燃料电池最大优势就是能量密度高,是锂电池的120倍。

但锂电池起步早,商业化程度更高,整车成本也更低,且充电可以利用现有的电网系统,相比燃料电池整个加氢和供氢的配套网络都要从头建设,成本也要更低。

因此这两者的竞争核心就是能量密度和成本的竞争。

下面从原理及结构、性能、成本等方面对燃料电池汽车和纯电动汽车进行对比分析。

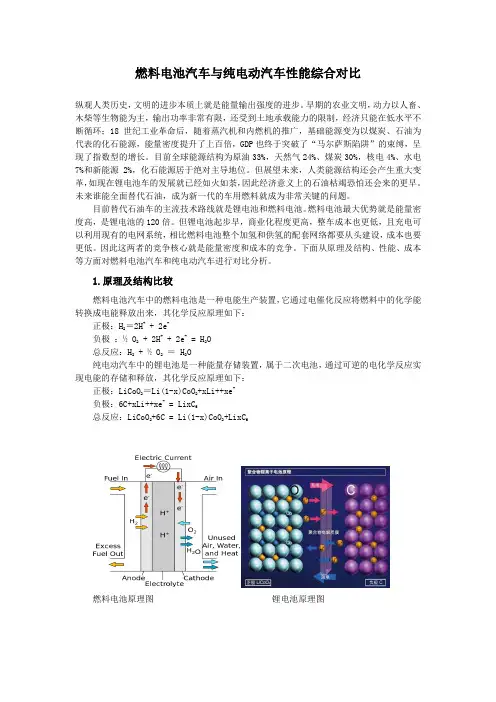

1.原理及结构比较燃料电池汽车中的燃料电池是一种电能生产装置,它通过电催化反应将燃料中的化学能转换成电能释放出来,其化学反应原理如下:正极:H2=2H+ + 2e-负极:½ O2 + 2H+ + 2e- = H2O总反应:H2 + ½ O2= H2O纯电动汽车中的锂电池是一种能量存储装置,属于二次电池,通过可逆的电化学反应实现电能的存储和释放,其化学反应原理如下:正极:LiCoO2=Li(1-x)CoO2+xLi++xe-负极:6C+xLi++xe- = LixC6总反应:LiCoO2+6C = Li(1-x)CoO2+LixC6燃料电池原理图锂电池原理图由于燃料电池不能储存电能,结构上要比锂电池复杂。

新能源汽车电池的安全性能分析与改进措施

新能源汽车电池的安全性能分析与改进措施随着环境污染和能源危机的加剧,新能源汽车作为可持续发展的一种解决方案,逐渐受到人们的关注。

而新能源汽车的核心部件之一,电池的安全性能问题也日益受到重视。

本文将对新能源汽车电池的安全性能进行分析,并提出改进措施,以保证新能源汽车的安全性。

1. 安全性能分析新能源汽车电池的安全性能主要涉及电池的热失控、过充放电和外力冲击等方面。

a) 热失控电池的热失控是指在严重异常工况下,电池内部因不正常的热效应而产生的温度升高和可燃物质的释放。

这种情况可能导致火灾、爆炸等严重事故的发生。

b) 过充放电过充放电是指电池在充电或放电过程中,因异常操作或故障引起电池内部过电压或过电流的情况。

过充放电不仅影响电池的寿命和性能,还有可能造成电池的热失控、性能下降以及甚至失效。

c) 外力冲击外力冲击是指在交通事故或其他意外情况下,电池受到外界力量的撞击或挤压。

如果电池的物理结构设计不合理或没有足够的抗冲击能力,就有可能导致电池的破裂、泄漏或引发火灾等危险情况。

2. 改进措施为了提高新能源汽车电池的安全性能,以下是一些改进措施的建议:a) 电池设计优化通过优化电池的物理结构和材料选择,增加电池的抗冲击能力和耐高温性能,以提高电池的安全性。

同时,采用可靠的隔热材料和热散封装结构,降低电池的热失控风险。

b) 温度控制系统安装温度控制系统,监测电池温度,并根据实时数据采取相应的措施,如调整充放电速率、关闭电池电路等,以防止电池过热或过冷引发安全隐患。

c) 过充放电保护引入智能电池管理系统,可以实时监测电池状态和电池充放电过程,并及时采取措施避免电池的过充放电。

此外,应加装电池过压和过流保护装置,防止因电池内部异常而发生意外事故。

d) 完善安全监测系统建立安全监测系统,通过传感器和数据采集装置对电池的温度、电流、电压等参数进行实时监测,并进行故障预警和安全保护。

e) 增强用户安全意识通过宣传教育和培训,增强新能源汽车用户对电池安全的认识和意识。

新能源汽车电控系统设计及性能分析

新能源汽车电控系统设计及性能分析随着环境保护意识的增强和可再生能源的发展,新能源汽车逐渐成为了人们关注的热点之一。

而新能源汽车的核心部件之一——电控系统,对于新能源汽车的性能和安全起着重要作用。

本文将讨论新能源汽车电控系统的设计原理以及性能分析。

新能源汽车电控系统的设计需要充分考虑到整个车辆的特点以及电动机的工作原理。

电控系统主要包括电池管理系统(BMS)、电机控制器和电机驱动。

其中,电池管理系统是新能源汽车中重要的一部分,负责对电池的状态进行监测和管理,以确保电池的性能和寿命。

电机控制器则负责对电动机的控制和管理,使之能够按照驾驶者的要求提供合适的驱动力。

电机驱动则将电能转化为机械能,驱动车辆行驶。

在新能源汽车电控系统的设计中,需要考虑到电池的类型、容量和电耗等因素。

不同类型的电池具有不同的电性能和寿命特性,因此需要根据实际需求选择合适的电池。

而电池容量则需要根据车辆的使用情况和实际需求进行设计,以保证续航里程。

此外,电耗也是需要考虑的因素,电控系统的设计需要尽量减少能量的浪费,提高整体能效。

对于电机控制器的设计,关键是实现对电动机的精确控制。

电动机的转速、扭矩和功率输出需要根据车辆的行驶状态和驾驶者的需求进行精确调整。

在设计电机控制器时,需要考虑到电机的起动过程、调速过程和刹车过程等多种工况,确保电机的运行稳定和效率高。

在电机驱动方面,需要考虑到电能的转化效率和传动效果。

电能的转化效率直接影响到车辆的续航里程和动力性能。

因此,在设计电机驱动时,需要尽量提高电能的转化效率,降低能量的损失。

同时,电机驱动的传动效果也需要考虑到车辆的舒适性和安全性,确保驾驶者的驾驶体验。

除了设计外,对于新能源汽车电控系统的性能分析也是必不可少的环节。

性能分析可以通过对电池、电机和电控系统的工作参数进行监测和评估,来评估整个电控系统的性能和可靠性。

例如,可以通过电池管理系统对电池的充放电过程进行监测,了解电池的电流、电压和温度等参数,从而评估电池的健康状况和性能衰减情况。

新能源汽车动力电池管理系统性能分析

新能源汽车动力电池管理系统性能分析一、引言新能源汽车的发展已经成为了当今社会对于可持续发展的重要需求。

而作为新能源汽车的核心技术之一,动力电池管理系统(Battery Management System,简称BMS)的性能对于新能源汽车的安全性、稳定性和性能都有着至关重要的影响。

本文将对动力电池管理系统的性能进行详细分析和评价。

二、动力电池管理系统的功能动力电池管理系统是新能源汽车中用于管理和监控动力电池的重要部件。

其主要功能包括:电池组中各单体电池的监测和平衡、电池状态估计、故障诊断和保护等。

1. 电池组中各单体电池的监测和平衡动力电池组通常是由多个单体电池串联而成。

BMS需要实时监测每个单体电池的电压、温度和电流等参数,以确保电池组的正常工作和使用寿命。

同时,BMS还需要对电池组中的电压不均衡进行平衡控制,以提高电池的整体性能和使用寿命。

2. 电池状态估计BMS需要准确估计电池的状态,包括电荷状态(State of Charge,简称SOC)、剩余寿命(Remaining Useful Life,简称RUL)和内阻等。

这些参数对于电池的管理和使用至关重要,可以帮助车主合理安排充电和使用方式,以延长电池的使用寿命。

3. 故障诊断和保护BMS还需要实时检测电池组中的故障,如过压、过流和过温等,并采取相应措施保护电池组的安全性和稳定性。

一旦发现故障,BMS会通过报警系统及时提醒车主,并采取相应措施避免进一步损坏。

三、动力电池管理系统性能分析1. 精确性BMS的性能首先要求具备准确测量和估计电池参数的能力。

例如,准确测量电池电压和电流,以及准确估计电池的SOC和RUL 等。

只有准确的参数估计和测量结果,才能确保车主在使用过程中能够准确了解电池的状态和性能。

2. 实时性动力电池管理系统需要实时监测和反馈电池参数,对电池组进行及时控制和保护。

因此,BMS的反应速度和控制能力也是评估其性能的重要指标之一。

纯电动汽车动力系统参数匹配及性能分析

• 差速半轴方案和传统汽车的传动方式较为类似。不过由于某些 电动汽车可以做的比较轻巧,以及电机的外特性特征,某些电 动汽车可以取消多挡变速装置。

• 电动轮方案相对于传统汽车来说,是革命性的。电机直接和车 轮耦合,或者通过轮边减速器和车轮耦合。取消了机械差速装 置,而采取电子差速。其可以给电动汽车的动力性、通过性等 表现带来巨大的改变。

传动系匹配思路

获得动力性要 求和部分数据

选择传动系方案

研究思路

计算动力系统参 数,选配电机

制作实车

合格

仿真,并进行 结果分析

不 合 格

建立仿真模型 优化匹配参数

名称 加速性要求 爬坡性要求 最高时速

What do we have?

要求 45km/h加速时间小于10s

20%的爬坡度 不小于50km/h

电机参数计算与电机选配

Pe 1 (G f ua G i ua )

3600 3600

根据最大速度计算最大功率

Ttq

(m

g

sin m g ig i 0

cos )

r

根据最大爬坡度计算最大转矩

T 9554 P n

根据额定功率计算额定转矩

t u ( dt ) du u M du

研究的意义

• 面对人类社会对于汽车的依赖,以及越来越严重的资源和环境 压力,新能源汽车无疑是解决这一矛盾的利器。而电动汽车以 其零排放、零污染、低噪声的特点,将新能源汽车的优势发挥 到了极致。发展电动汽车必然能够为我国汽车工业的崛起起到 深远的影响。

• 笔者认为电动汽车的发展是汽车工业必然需求。对于电动汽车 的研发,计算机的应用必然要起到更重要的作用。计算机仿真 技术是计算机技术在汽车设计领域的重要应用,以及更加广泛 的影响。

新能源汽车基本特征、参数与性能评价

6

江淮汽车

iEV系列(iEV4A/ Iev6/ iEV7等)

7

上汽集团

帕萨特

8

众泰汽车

E200/Z500

知豆D2S

9

பைடு நூலகம்

吉利汽车

帝豪EV300

帝豪HEV

纯电动汽车 油电混合动力汽车

纯电动汽车 燃料电池汽车 纯电动汽车 纯电动汽车 纯电动汽车 混合动力汽车

学习内容

单元二 新能源汽车基本性能特征与性能评价参数

序号 1 2 3 4 5 6 7

生产厂商 特斯拉

宝马 大众 通用 丰田 三菱 雷诺

品牌/车型 Model S/X

I3/I8 Golf GTE Volt PHEV

Prius Outlander PHEV

Zoe

产品类型 纯电动汽车 纯电动汽车 纯电动汽车 插电式混合动力汽车 插电式混合动力汽车 插电式混合动力汽车 纯电动汽车

电动汽车内部动力电池连接特点

单元二 新能源汽车基本性能特征与性能评价参数

学习内容

新能源汽车的性能评价参数

2.驱动功率

驱动功率是衡量新能源汽车动力性

的重要指标,直接影响到汽车的能和最

高车速。

纯电动汽车的驱动功率唯一的来源

就是驱动电机;而混合动力汽车的驱动

功率在纯电动行驶模式下,是由电机来

提供的,在混合动力驱动模式下一般是 内燃机与电机的组合。

学习内容

单元二 新能源汽车基本性能特征与性能评价参数

新能源汽车的性能评价参数

学习内容

(2)动力电池的类型 动力电池作为新能源汽车特别是纯电动汽 车能源提供装置,也是最为核心的部件。目前 动力电池的能量密度、循环寿命、技术成熟度 以及成本等关键性指标成为制约电动汽车大规 模产业化的因素 目前市场上主流的动力电池主要有:铅酸 电池、镍氢电池、锂离子电池。

(完整版)纯电动汽车动力性计算公式

(完整版)纯电动汽车动力性计算公式XXEV 动力性计算1 初定部分参数如下2 最高行驶车速的计算最高车速的计算式如下:mphh km i i rn V g 5.43/70295.61487.02400377.0.377.00max ===?= (2-1)式中:n —电机转速(rpm ); r —车轮滚动半径(m );g i —变速器速比;取五档,等于1;0i —差速器速比。

所以,能达到的理论最高车速为70km/h 。

3 最大爬坡度的计算满载时,最大爬坡度可由下式计算得到,即00max 2.8)015.0487.08.9180009.0295.612400arcsin().....arcsin(=-=-=f rg m i i T dg tq ηα所以满载时最大爬坡度为tan(m ax α)*100%=14.4%>14%,满足规定要求。

4 电机功率的选型纯电动汽车的功率全部由电机来提供,所以电机功率的选择须满足汽车的最高车速、最大爬坡度等动力性能的要求。

4.1 以最高设计车速确定电机额定功率当汽车以最高车速m ax V 匀速行驶时,电机所需提供的功率(kw )计算式为:max 2max ).15.21....(36001V V A C f g m P d n +=η (2-1)式中:η—整车动力传动系统效率η(包括主减速器和驱动电机及控制器的工作效率),取0.86;m —汽车满载质量,取18000kg ; g —重力加速度,取9.8m/s 2; f —滚动阻力系数,取0.016;d C —空气阻力系数,取0.6;A —电动汽车的迎风面积,取2.550×3.200=8.16m 2(原车宽*车身高);m ax V —最高车速,取70km/h 。

把以上相应的数据代入式(2-1)后,可求得该车以最高车速行驶时,电机所需提供的功率(kw ),即kw1005.8970)15.217016.86.0016.08.918000(86.036001).15.21....(360012max2max<kw V V A C f g m P D n =+=+?=η (3-2) 4.2满足以10km/h 的车速驶过14%坡度所需电机的峰值功率将14%坡度转化为角度:018)14.0(tan ==-α。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

满载质量m max (Kg)125000后桥主减速比 i 0

6.14驱动方式

直驱

常规车速风阻Fw(N)255最高车速阻力Ft(N)19133整备质量(Kg)5150变速箱档位

速比 i g 1档速比

5.58

最高车速风阻Fw(N)758最大爬坡阻力(含车速)

258264半载质量(Kg)650751档 5.58载荷情况

满载

爬坡车速风阻Fw(N)4最高车速需求转矩/N*m

1624计算质量(Kg)1250002档 2.71最高车速μamax (km/h)

69滚动阻力(平路)F f (N)18375常规车速需求转矩/N*m

1581车轮半径r(m)0.4223档 1.6常规车速μa (km/h)40坡道阻力F i (N)240242爬坡需求转矩/N*m 19723迎风面积A(m 2) 5.184档1爬坡车速(km/h)5加速阻力F j (N)1040000-50Km/h加速时间t (s)

17.36风阻系数C d 0.655档0.813爬坡度i max 0.2附着力F φ(N)686000加速需求电机转矩/N*m

9353传动效率ηt

0.96档0换算角度 °11.31最高车速电机转速/rpm

2663最高车速功率(Kw)452.73附着系数φ0.8R档

5.04加速性能 α(m/s 2)0.8常规车速电机转速/rpm

1544常规车速功率需求/Kw 255.55旋转质量转换系数δ 1.04摩擦系数f(低速)0.015电池放电利用率0.8爬坡车速电机转速/rpm

193

爬坡车速功率需求/Kw

442.84

功率降额倍数0.95f(高速μa >100Km/h)

0.011

电机及控制器效率0.9附加功率(Kw)

2

续航里程S(Km)100电压平台DC(V)

384

电量需求(Kwh/度)

643.9

容量需求(Ah)

2096.0

单体电压(V) 3.2额定功率(Kw)30单体容量(Ah)5峰值功率(Kw)60瞬时最高车速

驱动力F t (N)4190

单体个数3120额定转速(rpm)1600单体串联数120峰值转速(rpm)5000单体并联数26额定转矩(N*m)179Δ (一实根)

>0a 1.030225

额定电压(V)384峰值转矩(N*m)320P 88214b 0额定容量(Ah)13040Km/h电机效率η

电机

0.9

q

-1221135c -1电池放电利用率η电池

0.8X 1 (Km/h)13.81COS α10.985265717

衰减系数

1

最高转速车速(Km/h)

129.56

COS α2

-1i max 17.36加速阻力Fj(N)-16379角度9.85加速度a(m/s 2)-0.13i max

-17.42

加速时间t(s)

-110.23

0-50Km/h加速时间

续航里程/Km

电池参数

电机参数

性能指标

峰值功率下

最大爬坡度

使用说明:

1、黑色字体数字为手动输入

条件参数;

2、红色字体为生成数据结

果;

3、可以以整车角度正向分析,也可以以零部件角度反

向分析

整车参数

性能指标

电机需求分析

电池需求分析

3t 7614021.15(=0D D P mgf V V C A C A η+

+-)222

t t 2Ff F 1f cos cos 1=0

mg mg

+∂-∂+-()()。