氨纶包芯纱纬弹织物的生产技术要点

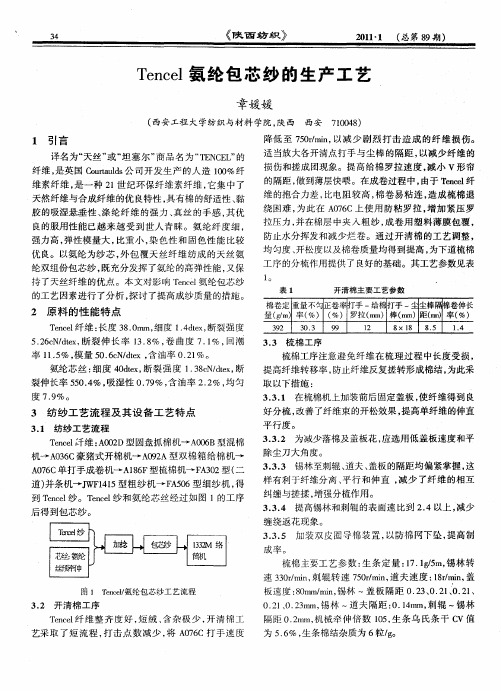

Tencel氨纶包芯纱的生产工艺

艺采 取 了短 流 程 ,打击 点 数 减 少 ,将 A076C打 手 速 度

板速度 :80mm/min,锡 林 ~盖板 隔距 0.23、0.21、0.21、 0.21、0.23lnln,锡林 ~道 夫 隔距 :0.14ram,刺 辊 ~锡 林 隔距 0.2rmn,机械 牵伸 倍 数 105,生 条 乌 氏条 干 CV值 为 5.6% ,生条棉 结杂质 为 6粒厂g。

后 ,纤维存 在 弯钩 ,生条 纤 维 伸 直平 行 度 还 较差 ,且 长 平 有很 重要 的作用 。另外 ,罗 拉 隔距 的大 小 、牵 伸倍数 片段 均匀 度仍 达 不 到后 工 序 加 工要 求 ,因此 需要 经过 的分配对 成纱 质量 也有一 定 的影 响 ,减 小 罗拉隔距 ,有

提 高纤维 转移率 ,防止纤 维反 复搓转形 成棉 结 ,为此采 取 以下措 施 : 3.3.1 在 梳棉机 上加装前 后 固定盖 板 ,使 纤维 得到 良 好分梳 ,改善了纤维束的开松效果 ,提高单纤维的伸直 平行 度 。 3.3.2 为 减少落 棉及盖 板花 ,应 选用 低盖 板速 度和平 除尘 刀大 角度 。 3.3.3 锡 林 至刺辊 、道 夫 、盖 板 的隔距均 偏 紧掌握 ,这 样 有利 于纤维 分离 、平 行 和伸 直 ,减 少 了纤 维 的相 互 纠 缠与搓 揉 ,增 强分梳 作用 。 3.3.4 提高锡林 和刺辊 的表 面速 比到 2.4以上 ,减 少

2011.1 (总第89期)

《陕西 纺 织 》

35

3.4 并 条 工 序

喂入与正常牵伸过的 Tencel纤维条并合 ,经导纱钩,再

氨纶纬弹色织物后整理工艺及缩水率控制

氨纶纬弹色织物后整理工艺及缩水率控制近年来弹力织物在国内外市场非常流行,前景十分看好,特别是氨纶纬弹色织物更受人们的喜爱。

由于它具有较高的弹性、手感丰满柔软、伸缩自如等特点引领了世界弹性服饰的潮流。

氨纶纬弹色织物弹性主要取决于纬向包芯纱中氨纶丝的分子结构。

一般氨纶分子由软段聚醚结构和硬段(4,4′-甲撑二苯基二异氰酸酯,简称MDI)两部分组成。

由于MDI和聚醚反应生成氨纶分子,其软段决定氨纶的弹性,而硬段则决定氨纶的骨架。

当氨纶受到外力作用时,其弯曲部分伸直,分子链变长;外力消失时,回弹至弯曲形状,分子链变短。

分子链一长一短的变化使氨纶具有弹性。

氨纶纬弹色织物由于纬向氨纶弹性的存在,在弹性未被适当破坏时,纬向存在较大的潜在收缩,所以纬向缩水率通常比较大。

与普通色织物相比通过丝光工序很难降低其纬向的缩水率,需再通过高温定型破坏氨纶丝的一部分弹性,降低纬向潜在收缩,从而降低其纬向缩水率。

所以从这一角度来看,我们认为氨纶纬弹色织物的整理过程某种程度上说是恰到好处地部分破坏纬向氨纶丝弹性的过程,使缩水率、弹性、门幅及尺寸稳定性有机统一,其中缩水率的控制是尤为关键。

考虑到纬向弹性,通常纬弹色织物纬向缩水率要求比普通色织物小一些,一般为国标或AATCCT:T≤3%;W≤5%。

生产工艺及实践氨纶纬弹色织物的常规后整理工序:摊缝-烧毛-退浆-丝光-定型(柔软)-预缩1、摊缝为方便管理应将同规格同工艺的坯布分色分批堆放。

摊布时将布匹摆放在堆布车里,两头拉出,布头长短正反面一致,不能漏拉。

为防止生产过程中出错,每个品种,每车布都有流转记录卡,记录该品种名称、各工序加工日期、班别等信息。

缝头要求平、直、齐,针密40-45针/10cm,两边加密8-10针/cm,无漏针、脱针、折皱,布头两边对齐,特别是斜纹缎纹组织结构织物本身较易发生卷边现象,如果缝头不齐更会加重卷边状况。

2、烧毛烧毛是加工中的重要工序之一,烧毛的好坏直接影响成品的品质。

氨纶弹性织物染整工艺探讨【范本模板】

氨纶弹性织物染整工艺探讨自1959年美国杜邦公司首次实现了聚氨酯溶液干法纺丝的工业化生产以来﹐氨纶在纺织纤维领域中的地位日益突出﹐尤其是近几年来氨纶弹力织物风靡世界.氨纶弹力针织内衣﹑泳装﹑运动服是服装领域中的走俏产品.氨纶是我国的商品名﹐其学名为聚氨基甲酸酯弹性纤维.国际化纤商品系统中﹐凡至少含有85%的聚氨酸链段的弹性纤维称为“Spandex”(斯潘德克斯)。

目前全世界有18个国家生产氨纶。

如果以生产企业划分则美国杜邦集团商品名“Lycra"(莱卡)的生产规模占全世界市场的50%﹔其次是德国拜耳公司生产的“Dolarstan”占世界市场的23%﹔第三是日本东丽杜邦公司生产的“Opelon”。

目前我国氨纶年产量约为5000吨﹐预计到2000年可达到8000吨~10000吨。

氨纶的特殊大分子结构﹐决定其具有优异的弹性﹐与其它纤维混合制成的弹力针织物既具有一般纤维优良的性能(如棉纤维的吸湿性)﹐又具有优异的弹性。

用其制成的服装﹑袜子等穿着舒适(有弹性﹐无压迫感)﹐活动自如﹐又能显示形体美﹐是妇女首选的紧身服装.随着体育运动的日益发展﹐对各种紧身运动服﹐休闲服需求量也极大﹐在外衣上也有广泛的应用。

氨纶弹力针织物一般是棉﹑毛﹐弹力锦纶等为地组织﹐氨纶丝为衬纬﹑衬垫﹑添纱等方式进行交织的。

近年来随外着服装的内衣化﹐运动装的流行﹐细支高弹纱交织针织经编或纬编织物得到了广泛的应用.由含高弹丝的纱编织的针织物﹐其弹性可与身体自由活动所需的弹力相当或略为大一些﹐从而满足了人们对服装穿着舒适贴体和保持外形不变的要求。

氨纶弹力针织物染整加工方法与非弹力针织物有所不同.为使弹力织物具有一定弹性﹑尺寸稳定性﹑布面平整性﹑色泽多样性﹐达到所要求的风格﹐必须仔细控制染色和后整理工艺条件.由于过高的张力﹑同温或长时间热﹑湿处理能够改变氨纶物理性能﹐所以还应仔细选择这些工艺条件。

氨纶弹性织物在湿热处理中﹐随着纱线﹑坯布内应力的消除﹐氨纶丝也在急剧收缩﹐易出现幅宽过窄﹑折痕等现象﹐影响成品的服用性能和各项物理指针﹐同量后整理过程中缩水率稳定的控制也是我们研究工作的一个重要内容﹐否则会在服装制作过程中片与片﹑面料与辅料缝制时或水洗后产生折皱﹑松弛等现象﹐为此以过反复研究与对比试验﹐采用了热定形和预缩措施﹐从而保证了良好的产品风格和服用性能。

氨纶弹力纱线的纺纱原理与主要性能

氨纶丝与其它纱之间是互相捻绕的关系,因此纱线在张紧状态下氨纶丝外露,染色时易造成色花色差,不宜做深色产品。

氨纶合捻线的强力等于与之配合的非弹力纱线的强力,因此较同规格氨纶包芯纱的强力高。

氨纶合捻线中氨纶丝与其它非弹力纱线之间的抱合程度低于氨纶包芯纱,体现为氨纶丝的回缩程度高于包芯纱,因此合捻线的弹性高于包芯纱。

1。

2 氨纶包芯纱的纺纱原理1.2.1环锭纺氨纶包芯纱氨纶包芯纱可采用环锭纺、转杯纺、赛络纺、涡流纺、静电纺等方法纺制,使用最广泛的是环锭纺,其纺纱原理如图2所示。

在环锭细纱机上除原有的牵伸机构之外,再加装一套氨纶丝喂入机构和预牵伸机构,采用积极方式控制牵伸量。

短纤维须条和氨纶丝分别经过牵伸后,同时从细纱机的前钳口喂入并合,经过导纱钩,再经过钢领、钢丝圈的加捻卷绕作用形成氨纶包芯纱,最后再经过汽蒸定捻和络筒。

氨纶包芯纱的工艺流程概括为:一般棉/氨纶包芯纱以60~80℃、15~20 min进行两次真空汽蒸定形为宜,毛/氨纶包芯纱以80℃、40 min的定形条件为宜。

1.2.2转杯纺氨纶包芯纱转杯纺纺制氨纶包芯纱的纺纱原理如图3所示,将转杯轴中心开孔,氨纶丝经由转杯轴中孔进入转杯,通过调整氨纶丝的张力来生产包芯纱。

1.2.3赛络纺氨纶包芯纱在细纱机上加装适当装置后可纺制赛络纺弹性包芯纱。

这种纱除了具有赛络纺纱和氨纶包芯纱的优点之外,还可避免包芯纱生产过程中由于工艺缺陷或设备状态不良等造成的露芯、空鞘等特有纱疵。

所纺制的纱线芯丝包覆效果好,毛羽少,外表光滑,耐磨性能好,成纱质量高。

赛络纺的纺纱原理如图4所示,两根平行的粗纱进入牵伸区后,经分别牵伸后从细纱机前罗拉钳口处出来汇合,锭子和钢丝圈的回转给纱线加捻,捻度自下而上地传递直至前罗拉握持处。

在汇集点上方的两根单纱捻向和下方股线捻向相同,但捻度上少下多。

纺制赛络纺包芯纱时,氨纶长丝在芯丝退绕装置控制下,通过与前罗拉的速度差给予芯丝一定的预牵伸倍数,经过导丝轮从前罗拉喂入;两根粗纱通过一定隔距的粗纱喂入器从后罗拉喂入,经一定倍数的牵伸后在前罗拉出口处与氨纶芯丝捻合,1.3氨纶包芯纱的力学性能氨纶包芯纱的力学性能(包括强力、伸长和弹性)是影响弹力织物的重要基础,分析影响包芯纱强力、弹性的因素,对包芯纱和弹力织物的原料选择、设计、生产,以及理解弹力纱线和织物的变形机理等均有参考意义。

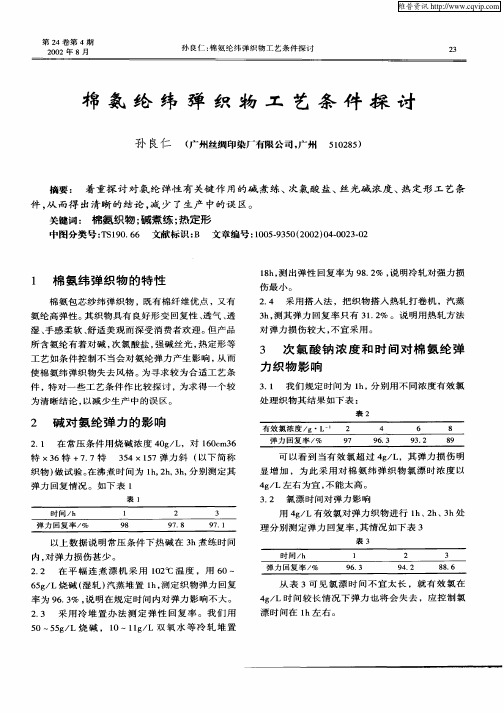

棉氨纶纬弹织物工艺条件探讨

1 棉 氨 纬 弹 织物 的特 性

棉 氨 包 芯 纱 纬 弹 织 物 ,既 有 棉 纤 维 优 点 ,又有

1h 测 出 弹性 回复 率 为 9 . % , 明冷 轧 对 强 力 损 8, 82 说

为清晰结论 , 以减 少 生 产 中 的误 区 。

2 碱 对 氨 纶 弹 力 的 影 响

2 1 在 常压条 件用烧碱 浓度 4g L . 0 / ,对 1 0 m3 6c 6

特 ×3 6特 +7 7特 3 4×1 7弹 力 斜 ( . 5 5 以下 简 称

可 以看 到 当 有 效 氯 超 过 4 / ,其 弹 力 损 伤 明 gL 显 增 加 , 为 此 采 用 对 棉 氨 纬 弹 织 物 氯 漂 时 浓 度 以

下 测 定 其 弹 力 回复 率 , 果 如 表 3 结 。

表 4

从 表 4可 以看 出 , 光 碱 浓 度 对 弹力 损 伤 并 不 丝

大 ,而 采 用 多少 碱 浓 度 丝 光 ,要 视 织 物 厚 薄 和 所 染 颜 色 深 度 而 定 ,一 般 情 况 为 10~2 0 / 8 3 g L为 宜 , 也 可采 用 2 0 / 8 g L的 碱 丝 光 。

即 可 获 得 较 稳 定 纬 向 缩 水 率 和 门 幅 ,而 且 弹 力 损 伤

也 不 大 ;对 粗 斜 纬 弹定 形 织 物 时 间应 在 1 n以 内 ; mi 对较 薄细支 1 5特 x1 5特 +4 4特 ,3 7×2 3弹 力 . 7 8 府 绸 则应 在 3 s 右 。 0左

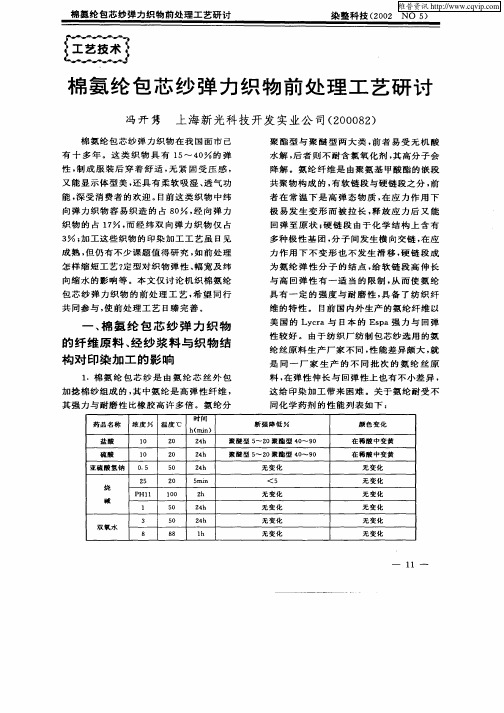

棉氨纶包芯纱弹力织物前处理工艺研讨

氯

酸 钠 次氯 酸钠5 5 0

2 0

3 mi 0 n 6 h

2h 4

显 著 降 解 显著 降解

聚 酯 型 5 2 ~ O

变黄 变 黄

变 黄

2 r1L OI/ l

聚醚 型 4~ 9 O 0

用 汽 油 清 洗

聚 醚型 5 2 ~ O聚 酯 型 < 5

向 弹 力 织 物 容 易 织 造 的 占 8 , 向 弹 力 0 经

织 物 的 占 1 , 经 纬 双 向弹 力 织 物 仅 占 7 而

3 ; 工 这 些 织 物 的 印 染 加 工 工 艺 虽 日见 加 成 熟 , 仍 有不 少 课 题 值 得 研 究 , 前 处 理 但 如 怎 样缩 短 工 艺 ? 型 对 织 物 弹 性 、 宽 及 纬 定 幅

无 变化

2 .棉 氨 纶 包 芯 纱 的 主 纤 维是 棉 纤 维 , 纺 制 不 同 支 数 的 包 芯 纱 , 包 的 棉 纤 维 配 外 棉 等 级 差 异较 大 , 支 纱 配 棉等 级 最 差 , 低 由 于 纱 支 粗 用 棉 量 大 , 纤 维 共 生杂 质 最 多 , 棉 特别棉 籽壳相 当多 ; 中支 纱 杂 质 适 中 , 杂 但 纤 维 号 称 “ 丝 ” 纤 维 纺 入 的仍 较 多 , 三 的 而

断 强 降 低 % 颜 色 变 化 在 稀酸 中变黄 在 稀酸 中变黄 无 变 化 无 变 化 无 变 化 无 变 化 无 变 化 无 变 化

构 对 印 染 加 工 的 影 响

1 .棉 氨 纶 包 芯 纱 是 由 氨 纶 芯 丝 外 包 加捻 棉纱组成的 , 中氨纶是高 弹性纤 维 , 其

高 支 纱 (0 4 s以 上 ) 质 最 少 , 的 甚 至 是 杂 有 半 精 梳 的 纤 维 纱 , 类 织 物 印 染 厂 比较 容 这 易处 理 。

【纺织印染整技术】棉氨弹力织物前处理工艺要点分析

【纺织印染整技术】棉氨弹力织物前处理工艺要点分析工艺要点:棉/氨包芯纱弹力织物,既具有棉纤维的优点,又有氨纶的高弹性,使织物具有良好的形变回复角,透气、透湿,手感柔软。

但产品中因含有氨纶,前处理中的碱、次氯酸盐等使用不当或丝光和定形等工艺控制不当会对氨纶弹力纤维产生不良影响,使棉/氨(纬)弹织物失去风格。

因此,在前处理工艺中应掌握以下各点,以减少生产中的误区。

1碱对氨纶弹力纤维的影响。

氨纶在常压条件下用40g/L NaOH沸煮1h、2h、3h强力损伤均甚少,弹力回复率均在97%以上。

在平幅煮练机上,采用60g/L NaOH二浸二轧,102℃汽蒸60min,弹力回复率仍有96%。

采用50g/L NaOH、10-11g/LH2O2等冷轧堆置18h,弹力回复率为98%,说明冷轧堆时强力损伤甚少。

若采用热轧、打卷,汽蒸3h,其弹力回复率仅为3%左右,说明采用热轧、汽蒸时弹力损伤较大,不宜采用。

2次氯酸盐对氨纶弹力纤维的影响。

在不同浓度次氯酸钠、不同时间条件下对氨纶弹力织物的试验中发现,次氯酸钠浓度为4g/L,时间为1h左右,弹力回复率为96%左右,次氯酸钠浓度大于4g/L,时间在1h以上,氨纶弹力有明显下降。

3丝光碱浓度对氨纶弹力的影响。

碱浓度在150-230g/L时,氨纶弹力损伤不大;但应用中要根据织物厚薄而定,薄型织物丝光碱浓度宜低些,厚重织物碱浓不超过230g/L。

4热定形对氨纶弹力的影响。

经试验热定形温度在160℃时氨纶弹力的影响不大。

定形时间应根据织物厚薄而定,薄型织物(如弹力府绸布)时间一般在30s以内,中厚织物一般为40s,粗厚斜纹布的定形时间不超过60s。

根据以上试验,可根据工厂设备分别采用不同工艺,控制工艺条件,方能合理制订前处理工艺。

棉氨纶弹力布染整技术

棉氨纶弹力布染整技术(技术分享)1前言近年来,含氨纶弹力织物在国内外市场上十分流行,发展迅速。

目二十世纪八十年代以来,一直受到人们的青睐,尤其是九十年代后期,由于这类产品具有较高的弹性和优异的回弹性能,手感柔软,穿着舒服并能显露出形体美,加上易吸汗不会产生静电,因而得到越来越多的应用。

目前己广泛应用于纺织工业,从内衣发展到外衣,针织物到机织物,服装用布到装饰用布及功能性材料,如用于医疗领域等工业用布,具有广泛的发展前景和良好的经济效益。

氨纶纤维最早是由德国Bayer及其同事于1937年采用二异氰酸加聚工艺获得了以聚氨基甲酸乙酯为主要成分的弹性纤维。

但大规模工业化生产是1962年由美国杜邦公司实现的,并命名为lycra(莱卡),随后德国拜耳、日本东丽、东洋纺、钟渊、帝人、可乐丽等公司相继推出了各种新品种,韩国是近年来氨纶发展最快的国家,目前已成为世界上最大的生产国。

预计到2003年年产量将达9万吨,我国氨纶的需求量较大,九十年代已在山东烟台,江苏连云港。

广东鹤山,福建长乐,上海青浦,浙江绍兴等地先后建立了氨纶的生产线,年生产能力可达2.5万吨,随着弹力纺织品种类和用量的增加,我国氨纶生产和应用将会进一步扩大叫。

从近几年来的报导材料看,国内已有上海、江苏、浙江、安徽、山东、福建、广东、四川、湖北、河北、辽宁、河南、陕西等10多个省市的染整企业和大专院校开发生产了各种含氨纶弹力织物。

取得了一定成效和实践经验,但也存在一些需进一步研究探讨的问题,如门幅尺寸稳定性与碱浓、定形温度之间的矛盾,采用氯漂去麻皮与清洁生产的矛盾,碱浓与去杂效果和清洁生产的矛盾,缩水率过大,织物泛黄与弹性回复率的矛盾等及生物酶的应用等。

目前染整行业的科技人员都在探索研究含氨纶弹力织物染整加工技术的最佳条件,并探索染整工艺与氨纶弹性性能,尺寸稳定及织物幅宽变化之间的关系,氨纶染整加工对设备的要求,以求得最佳的染整加工工艺。

把弹力织物做得更好,来满足市场不断变化的需要,笔者从大量发表的文章中,综合了各单位的实践经验,分析了各单位染整工艺的优缺点,并结合笔者的实践,提出了做好含氨纶弹力织物的一些看法。

氨纶包覆纱生产工艺

氨纶包覆纱生产工艺

氨纶包覆纱是一种常用于制作弹力面料的纺织品原料。

它由氨纶芯线和涤纶表面线组成,通过包覆工艺将两种线材牢固地结合在一起。

下面介绍一下氨纶包覆纱的生产工艺。

首先,将氨纶芯线和涤纶表面线准备好。

氨纶芯线是以聚酰胺纤维为原料,通过拉伸和热定型等处理工艺制成的,具有优异的弹性和回弹性能。

涤纶表面线是由聚酯纤维制成的,具有良好的耐磨性和耐高温性能。

接下来,将氨纶芯线和涤纶表面线放置在两个并列的纺纱器上。

纺纱器通过旋转将芯线和表面线同时拉伸,并通过加热将其热定型,使其保持特定的拉伸程度。

拉伸过程中,芯线和表面线分别在纺纱器上旋转,同时也会有适量的张力作用于两种线材上,以确保二者之间的连接牢固。

在拉伸和热定型之后,将芯线和表面线同时送入包覆装置。

包覆装置是一个圆筒形空心结构,在装置内部有高速旋转的刀片。

刀片旋转时,将芯线和表面线紧密地包覆在一起,形成一种新的纤维结构。

刀片的旋转速度和切割位置的调节,可以控制包覆纱的包覆速度和包覆厚度。

最后,经过包覆装置的处理后,得到的氨纶包覆纱需要经过拉伸和定型工艺来进一步强化其弹性和回弹性能。

拉伸和定型过程中,纱线在热源的作用下,再次拉伸并保持一定的拉伸程度,然后将其冷却定型,使其保持所需的弹性和回弹性。

综上所述,氨纶包覆纱的生产工艺包括芯线和表面线的拉伸和热定型,以及包覆装置的包覆和纱线的再次拉伸和定型等环节。

这些工艺能够有效地将氨纶芯线和涤纶表面线结合在一起,形成高弹性的包覆纱,为制作弹力面料提供了重要的原料。

棉双氨纶包芯纱牛仔织物的生产

Pr o d u c  ̄ h m O f De n i m a 1 ) c wi c h

Co t t o n Do u b l e S p a n d e x Cm‘ e — s pu n ya Ⅱ ’ n

W an g Xi an gyi n Su n Yo ng Zha ng Fe ng Li u Zh e 来自 b o 第 4 4卷

第 1 1 期

锦 艋织 技 术

Co t t o n T e x t i l e T e c h n o l o g y 【7 3】

2 0 1 6年 1 1月

棉 双 氨 纶 包 芯 纱 牛 仔 织 物 的 生产

王祥 银 孙 勇 张 峰 刘 振 波

( 枣庄海扬王朝纺织有 限公司, 山东 枣 庄 , 2 7 7 4 0 0 )

we f t wa s p e r f o r me d b e f o r e wi n d i n g t o s t a b i l i z e t h e e l a s t i c i t y o f y a r n . Dy e l i q u i d c o n t r o l wa s f o c u s e d i n d y e i n g p r o c e s s t o g u a r a n t e e t h e q u a l i t y o f d y e i n g . S e l v e d g e y a r n c o u n t s we r e i n c r e a s e d i n we a v i n g p r o c e s s . Th e b u r n i n g

( Za o z hua n g Hi y ou ng Dy na s t y Te x t i l e Co .. Lt d., Sh a nd on g Za oz hua n g, 27 7, 1 0 0)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氨纶包芯纱纬弹织物的生产技术要点刘利侠 雒梅芳 李建林(陕西九棉实业有限责任公司) 摘要: 探讨氨纶包芯纱纬弹织物的设计及生产技术要点。

从氨纶丝干定量的计算、氨纶丝的选用、氨纶丝牵伸倍数的选择、布面疵点的控制、织造工艺的优化等方面进行了实践,在以上各方面采取措施,弹力织物的出口合格率达到99.24%,织机效率达到91%以上。

关键词: 喷气织机;包芯纱;弹力织物;干定量;牵伸倍数;疵点;开口时间 中图分类号:T S106.5+91 文献标志码:B 文章编号:1001-7415(2008)01-0054-03K e y P r o d u c t i o n T e c h n o l o g y o f We f t E l a s t i cF a b r i c w i t h S p a n d e x C o r e-s p u nY a r nL i uL i x i a L u o M e i f a n g L i J i a n l i n(S h a a n x i№9C o t t o nI n d u s t r i a l C o.,L t d.) A b s t r a c t D e s i g n a n d k e y p r o d u c t i o n t e c h n o l o g y o f w e f t e l a s t i c f a b r i c w i t h s p a n d e x c o r e-s p u n y a r n w e r e d i s c u s s e d.D r y w e i g h t p e r u n i t o f s p a n d e x w a s c a l c u l a t e d,s p a n d e x a n di t s d r a f t m u l t i p l e w e r ec h o s e n,d e f e c t s i nf a b r i c w a s c o n-t r o l l e d,w e a v i n g p r o c e s s i n g w a s o p t i m i z e d.A f t e r a d o p t i n g m e a s u r e s t h a t m e n t i o n e d a b o v e,e x p o r t a c c e p t e d p r o d u c t p e r-c e n t a g eo f e l a s t i c f a b r i c r e a c h99.24%,l o o m e f f i c i e n c y r e a c ha b o v e91%. K e yWo r d s A i r-j e t L o o m,C o r e-s p u nY a r n,E l a s t i c F a b r i c,D r y We i g h t p e r U n i t,D r a f t M u l t i p l e,D e f e c t,S h e d T i m-i n g 弹力织物是一种极为流行的休闲服装面料,它不仅穿着舒适,还有较好的透气、吸湿性能,更因其能保持服装的外形美观而深受消费者青睐。

根据面料使用不同,用户对弹力的要求也不同,近几年,我公司根据顾客要求,生产过多种纯棉纬弹坯布,为公司创造了一定的经济效益。

本文就弹力织物生产的重点和难点问题进行分析讨论。

1 棉氨纶包芯纱的工艺设计1.1 干定量生产中,我们参照行业标准F Z/T12010—2001《棉氨纶包芯本色纱》。

干定量用包芯纱特数与棉氨纶混纺的公定回潮率计算,再用混纺比例折算出棉干定量。

如C14.5(44d t e x)棉氨纶包芯纱干定量14.5÷10÷(1+7.9%)=1.344 (g/100m),其中棉干定量为1.344×0.92= 1.236(g/100m)。

用棉的干定量和棉公定回潮作者简介:刘利侠,女,1968年生,高级工程师,宝鸡,722405收稿日期:2007-08-09率测试棉纱重量合适后再加入氨纶长丝纺纱,这样的工艺设计较为合理。

1.2 包芯纱的弹性设计1.2.1 氨纶丝的选用根据织物要求不同,我们曾用过杜邦和伊邦丝。

同时氨纶丝有全光、半光之分。

全光丝透明,纺纱时断头不易发现,但染色后不易出现露芯疵点;半光丝色发白,纺纱时丝断易发现,但染色后易露芯,影响服装加工和使用。

氨纶丝细度选用与织物弹性要求、纺纱号数有关。

细号纱一般选用44d t e x,中号纱一般选用77d t e x。

但当织物弹性要求大时,可选用特数粗的氨纶丝。

1.2.2 氨纶丝牵伸倍数氨纶丝牵伸倍数关系到弹力纱、弹力织物的弹性大小及布幅变化,牵伸倍数大,弹性大。

因此,要根据产品要求合理选择牵伸倍数。

77d t e x 氨纶丝一般选择3.5倍~4.5倍,44d t e x氨纶丝一般选3倍~4倍。

我公司一般选用3.2倍或3.5倍牵伸,如果氨纶丝质量好、织物要求弹性大】54【棉纺织技术C o t t o nT e x t i l eT e c h n o l o g y 第36卷 第1期2008年1月·54·时,选用3.5倍牵伸;如果氨纶丝质量稍差或织物要求弹性小时选用3.2倍牵伸。

1.2.3 织物组织规格的影响包芯纱的弹性设计要根据不同织物紧度、组织结构及织物弹性要求进行设计。

经密大、纬密小、织物弹性小;经密小,纬密大、弹性大。

平纹、斜纹、缎纹三种组织,因织物交织点差异,缎纹弹性好于斜纹,斜纹好于平纹。

生产C14.5/14.5(44d t e x)386/271.5170产品时,根据用户提供的样布,测试棉纤维含量为92.21%,氨纶丝含量为7.79%。

为达到客户对产品弹性大的要求,我们的工艺设计按棉纤维含量92%,氨纶丝含量8%,牵伸倍数3.5倍设计,结果坯布经用户试用,发现经染整后布幅比其他厂家的布窄10c m左右。

经分析,最终将氨纶丝牵伸倍数改为3.0倍后,产品质量达到了用户的要求。

2 包芯纱疵点的控制方法由于弹力织物在后整理时疵点修织难度大,容易破坏布面组织,所以,包芯纱各生产工序的质量控制尤为重要。

要求各工序必须做到三固定,即固定机台、固定挡车工和维修人员、固定供应。

另外,对岗位上相关人员进行包芯纱生产知识和质量要求标准教育培训,开展操作练兵和把关捉疵,提高质量意识。

2.1 竹节纱疵各工序保证生产机台清洁,纱条通道部分光滑畅通,生产环境整洁,管装容器车辆清洁完好,半制品存量适当,操作人员严格执行清洁进度和清洁操作方法。

2.2 三丝、色纱前纺车间拣花工序对原棉全部进行挑拣三丝、色纱,而且将布面三丝、色纱扯分指标落实到人。

清棉至织布各工序开展把关捉疵活动。

2.3 条干、粗纬落实专人检查生产机台设备状态,保证纱条通道部分无缠绕、堵挂和积短绒。

粗纱断头及时处理,飘头处理彻底,棉条、粗纱接头要符合标准,各级管理人员每天检查。

2.4 空芯纱疵、包覆不良纱疵、露芯纱疵这些纱疵造成包芯纱无弹力、弹力不匀,布面起泡泡皱形,无法修织,印染后布面起皱。

要求细纱挡车工勤巡回,认真检查,发现断丝、丝跑偏、丝未在导丝轮内,必须及时处理干净。

细纱断头后,不允许接头,必须换管重新生头。

生头后要检查氨纶丝的包覆情况,如有包芯丝偏移应及时修复。

明确专人检查氨纶包芯装置的运转情况,保证轮槽与纱条重合偏左。

挡车工对导丝轮不转的锭子立即停止纺纱,联系相关人员及时修理。

禁止用钩刀钩导丝轮内缠花,要求用小牙刷清扫。

并要求络筒拉净每枚管纱的纱尾(细纱生头纱)直到纱有弹力,每次接头都要检查管纱和筒纱是否有弹力。

3 织造工序技术措施弹力织物较一般坯布织造难度大,为提高织机效率,减少整理修织压力,必须控制布面纬缩、断纬疵点,为此,努力优选织机工艺参数,掌握调试要领非常关键。

3.1 织机工艺设计(1)织物幅宽设计。

纬弹织物布幅变化非常大,其布幅变化与布存放时间长短、氨纶丝的批次、牵伸倍数均有关系。

存放时间越长,布幅越窄。

在设计织物时,一般以机上布辊幅宽合理选择筘号,保证在机布幅。

(2)由于纬弹坯布纬向弹力大,极易造成引纬失败,直接影响织机效率,因此,引纬参数的合理设定对织机效率及耗气至关重要。

生产C 14.5/14.5(44d t e x)386/271.5170品种时主要参数设置如下:主喷时间90°~180°,首纬100°;挡纱销时间80°~190°,首纬90°~190°;辅喷时间90°~160°、110°~180°、130°~200°、160°~230°、190°~260°;开口时间1、2页300°,3、4页280°;开口量82m m、86m m、90m m、94m m;综框高度139m m、137m m、135m m、133m m;后梁高度100m m,前后6格;停经架高度3格,前后6格。

3.2 织造关键技术(1)由于弹力纱的弹性较大,织造难度加大,尤其在国产Z A205i-190型喷气织机上无辅助主喷,单主喷气压过强,加之辅喷嘴间距固定为80 m m,因此综合引纬气压大,会将棉氨纶包芯纱吹断露芯,导致引纬失败,而且更无法实现双喷。

为此,特加装辅助主喷嘴,以减少主、辅喷气压,降低引纬牵引力,保持芯丝包覆良好,达到减少纬停次数、提高织机效率的目的。

生产上述产品时,当主】55【第36卷 第1期2008年1月 棉纺织技术C o t t o nT e x t i l eT e c h n o l o g y·55·喷嘴气压为0.3M P a,辅喷嘴气压为0.4M P a时,织机台时纬停3.05次,效率85%;当加装辅助主喷嘴,且主喷嘴气压为0.25M P a,辅喷嘴气压为0.35M P a时,织机台时纬停2.25次,效率91%。

(2)包芯弹力纬纱易产生纬缩及断纬停台,所以调试过程中降低气压,延长喷射时间,控制纬纱到达时间,降低标准偏差在2°以内。

(3)严格控制布面张力,保证在机布幅。

(4)确保绞边作用良好,废边纱增加到8根,距H1探头0.3c m。

(5)开车第一引纬必须用一段棉纱引入喷嘴,既要使包芯纱穿入辅助主喷嘴,又要穿入主喷嘴。

这样一来处理纬停较为费时,所以,挡车工必须熟练掌握操作要领,减少织机停台时间。