压铸产品质量控制计划

压铸铝合金控制计划

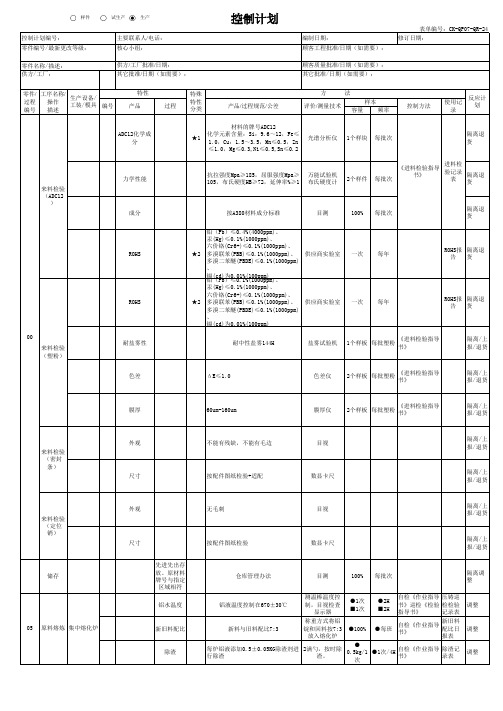

容量频率ADC12化学成分★1材料的牌号ADC12化学元素含量:Si:9.6~12,Fe≤1.0,Cu:1.5~3.5,Mn≤0.5,Zn≤1.0,Mg≤0.3,Ni≤0.5,Sn≤0.2光谱分析仪1个样块每批次隔离退货力学性能抗拉强度Mpa≥185,屈服强度Mpa≥105,布氏硬度HB≥72,延伸率%≥1万能试验机布氏硬度计2个样件每批次隔离退货成分按A380材料成分标准目测100%每批次隔离退货ROHS ★2铅(Pb)≤0.4%(4000ppm)、汞(Hg)≤0.1%(1000ppm)、六价铬(Cr6+)≤0.1%(1000ppm)、多溴联苯(PBB)≤0.1%(1000ppm)、多溴二苯醚(PBDE)≤0.1%(1000ppm)、镉(cd)为0.01%(100ppm)供应商实验室一次每年ROHS报告隔离退货ROHS ★2铅(Pb)≤0.1%(1000ppm)、汞(Hg)≤0.1%(1000ppm)、六价铬(Cr6+)≤0.1%(1000ppm)、多溴联苯(PBB)≤0.1%(1000ppm)、多溴二苯醚(PBDE)≤0.1%(1000ppm)、镉(cd)为0.01%(100ppm)供应商实验室一次每年ROHS报告隔离退货耐盐雾性耐中性盐雾144H 盐雾试验机1个样板每批塑粉《进料检验指导书》隔离/上报/退货色差ΔE≤1.0色差仪2个样板每批塑粉《进料检验指导书》隔离/上报/退货膜厚60um-160um 膜厚仪2个样板每批塑粉《进料检验指导书》隔离/上报/退货外观不能有残缺,不能有毛边目视隔离/上报/退货尺寸按配件图纸检验+适配数显卡尺隔离/上报/退货外观无毛刺目视隔离/上报/退货尺寸按配件图纸检验数显卡尺隔离/上报/退货储存先进先出存放、原材料牌号与指定区域相符仓库管理办法目测100%每批次隔离调整铝水温度铝液温度控制在670±30℃测温棒温度控制,目视检查显示器●1次■1次●2H ■2H 自检《作业指导书》巡检《检验指导书》压铸巡检检验记录表调整新旧料配比新料与旧料配比7:3称重方式将铝锭和回料按7:3放入熔化炉●100%●每班自检《作业指导书》新旧料配比日报表调整除渣每炉铝液添加0.5±0.05KG除渣剂进行除渣2满勺,按时除渣。

压铸车间5s现场规划【经验】

现场管理是一个压铸厂的企业形象、管理水平、产品质量控制和精神面貌的综合反映,是衡量企业综合素质及管理水平高低的重要标志。

搞好压铸生产现场管理,有利于增强压铸企业竞争力, 消除“跑、冒、漏、滴”和“脏、乱、差”状况,提高产品质量和员工素质,保证安全生产,对提高压铸企业经济效益,增强压铸企业实力具有十分重要的意义。

压铸生产现场管理方法(经典)我是目录一、优秀现场管理的标准和要求二、现场管理的基本方法三、生产现场的质量控制四、现场的组织结构设计原则及职能五、生产现场员工的管理六、生产计划的制定要求七、生产成本的控制八、现场管理制度一、优秀现场管理的标准和要求1、什么是现场管理:现场管理就是指用科学的管理制度、标准和方法对生产现场各生产要素,包括人(工人和管理人员)、机(设备、工具、工位器具)、料(原材料)、法(加工、检测方法)、环(环境)、信(信息)等进行合理有效的计划、组织、协调、控制和检测,使其处于良好的结合状态,达到优质、高效、低耗、均衡、安全、文明生产的目的。

2、优秀生产现场管理的标准1)定员合理,技能匹配;2)材料工具,放置有序;3)场地规划,标注清析;4)工作流程,有条不紊;5)规章制度,落实严格;6)现场环境,卫生清洁;7)设备完好,运转正常;8)安全有序,物流顺畅;9)定量保质,调控均衡;10)登记统计,应记无漏。

3、现场管理六要素(5M1E分析法)现场管理的六个要素即:人、机、料、法、环、测。

----也称为5M1E分析法。

1) 人(Man):操作者对质量的认识、技术、身体状况等;2) 机器(Machine):设备、测量仪器的精度和维护保养状况等;3) 材料(Material):材料能否达到要求的性能等;4) 方法(Method):生产工艺、设备选择、操作规程等;5) 测量(Measurement):测量时采取的方法是否标准、正确;6) 环境(Environment):工作现场的技术要求和清洁条件等;由于这五个因素的英文名称的第一个字母是M和E,简称为5M1E。

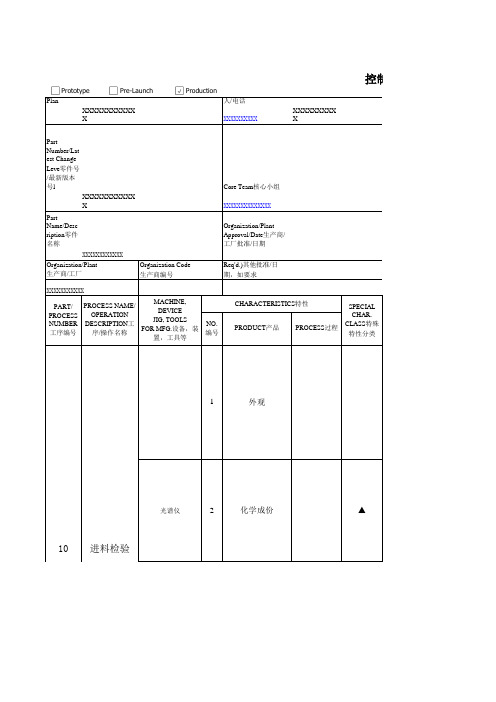

压铸品质控制计划

XXXXXXXXXXX

PART/ PROCESS NUMBER 工序编号

PROCESS NAME/ OPERATION

DESCRIPTION工 序/操作名称

MACHINE, DEVICE

JIG, TOOLS FOR MFG.设备,装

置,工具等

NO. 编号

CHARACTERISTICS特性 PRODUCT产品 PROCESS过程

1次

批 光谱记录

通知采购

取样:任取1块合金锭,锯

10-30mm的锯缝,合金组织 应致密、无氧化皮、无明显

目测visual

偏析,熔渣等及夹杂物。

1次

批 检验记录

通知采购

违禁物质特性,符合Q/CAM266

第三方

1次 每年 第三方报告

通知采购

按仓储操作指导书:产品包装无破

损及材料标识应清晰,定置摆放、

无混料、所喷颜色与

Part Name/Desc ription零件 名称

XXXXXXXXXXXX

Organization/Plant 生产商/工厂

Organization Code 生产商编号

Core Team核心小组

XXXXXXXXXXXXXX

Organization/Plant Approval/Date生产商/ 工厂批准/日期 Other Approval/Date (If Req'd.)其他批准/日 期,如要求

ContrPorlototype

Pre-Launch

Plan

XXXXXXXXXXX

X

Production

Key Contact/Phone联络

人/电话

XXXXXXXXXX

压铸控制计划范例

压铸控制计划范例【背景】压铸是一种常用于生产大型、复杂零件的加工工艺。

该工艺使用高压将熔化金属注入压铸模具中,然后通过冷却和凝固来形成所需的零件。

为了确保产品质量,减少缺陷和增加生产效率,需要制定一份压铸控制计划。

【目标】该压铸控制计划的目标是确保生产的压铸零件符合规格要求,并提高产品质量和生产效率。

【内容】1.质量控制-制定合格品标准:明确压铸零件的尺寸、表面光洁度、材料硬度等质量要求。

-制定首件检验标准:确保生产出的第一件产品满足质量标准。

-制定过程控制标准:对压铸工艺中的各个步骤、参数进行监控和控制,确保产品质量稳定。

-制定末件检验标准:对生产出的每个压铸零件进行全面检验,确保产品质量符合要求。

2.设备维护-制定设备维护计划:定期对压铸设备进行保养和维护,确保设备正常运行,减少故障发生率。

-制定备用设备准备计划:在设备故障时,及时准备备用设备,避免生产中断。

-建立设备维修记录:记录设备维护和维修情况,为以后的维护提供参考。

3.员工培训-制定员工培训计划:定期培训压铸操作人员,提高其操作技能和质量意识。

-建设员工技能档案:记录员工培训情况和技能水平,为岗位调整和晋升提供依据。

-开展质量安全培训:加强员工的质量和安全意识,确保操作规范和安全生产。

4.数据分析-收集生产数据:定期收集压铸生产的相关数据,如生产数量、不良品数量等。

-进行数据分析:通过对数据的统计和分析,找出生产中的问题和改进措施。

-制定改进措施:根据数据分析结果,制定相应的改进措施,优化生产流程和工艺。

5.过程改进-建立问题反馈机制:鼓励员工提出问题和改进意见,并建立相应的反馈机制。

-进行改进措施评估:对提出的改进措施进行评估和实施,确保改进效果。

-持续改进:不断进行过程改进,提高压铸生产质量和效率。

【执行】该压铸控制计划由相关部门和人员执行,包括质量部、生产部、设备维护人员和培训人员。

各部门和人员要按照计划的要求进行工作,并定期进行评估和改进。

压铸生产年度工作计划

压铸生产年度工作计划一、引言压铸技术是一种常用的金属材料成形加工方法,广泛应用于汽车、电子、机械制造等多个行业。

随着市场需求的增长和对产品质量的不断提升,压铸生产计划成为企业生产管理中重要的一环。

本文将就压铸生产的年度工作计划进行详细阐述,具体包括市场分析、生产目标、技术改进、质量管理、成本控制等内容,以期为企业的压铸生产工作提供有益的参考。

二、市场分析随着汽车、电子、机械制造等行业的不断发展,对压铸产品的需求量不断增加。

同时,随着人们对产品质量和外观的要求不断提高,市场对压铸产品的质量和性能提出了更高的标准。

在这样的背景下,企业需要充分了解市场需求和趋势,根据市场变化及时调整生产计划,以满足市场需求。

三、生产目标1. 提高生产效率通过引进先进的生产设备和优化生产工艺,提高生产效率,降低生产成本。

2. 提升产品质量严格执行产品质量管理标准,不断进行设备维护和改进,提升产品质量,降低不合格率。

3. 开发新产品根据市场需求,开发新的产品型号,满足客户不同需求。

四、技术改进1. 加大设备更新改造力度购置先进的压铸设备,提高生产效率,降低生产成本。

2. 优化生产工艺根据产品特性,结合设备性能,优化生产工艺,提高产品质量,降低生产成本。

3. 强化设备维护定期对设备进行维护保养,确保设备性能稳定和可靠。

五、质量管理1. 强化员工培训加强对员工的技术培训,提高员工对产品质量的认识,提升员工技能。

2. 完善质量管理体系建立健全的质量管理体系,确保产品生产的每一个环节都符合质量管理要求。

3. 加强产品检测加大产品检测力度,确保产品质量符合标准要求。

六、成本控制1. 降低原材料成本与供应商合作,争取更优惠的原材料价格,降低生产成本。

2. 降低人工成本优化生产流程,提高生产效率,降低人工成本。

3. 降低能源成本采用节能技术,降低生产能源成本,提高生产效益。

七、总结通过对压铸生产的年度工作计划的详细阐述,相信可以为企业的生产工作提供有益的参考。

产品质量保证计划

产品保证计划1 严格控制制造过程中的影响因素:1.1熔化:1.1. 1温度过高会造成铝合金的晶粒粗大,因此,必须控制铝合金的熔化温度(780℃~~800℃),同时做好记录。

1.1.2坩埚刷涂料要均匀,否则会对坩埚有腐蚀,使铝液增铁,影响铸件性能。

1.1. 3回炉料加放过多会造多铁超标,因此,必须控制回炉料,严格按配比操作,保证铸件的化学成份合格,同时做好记录。

1.1. 4精炼温度(710℃~~730℃)要达到要求,并且撇碴要干净,否则会使铝液精炼不完全,有杂质,影响铸件的性能。

1.1.5熔化好的铝液的的成份指标符合顾客提供的图纸要求。

1. 2压铸:1. 2.1铝液的保温温度要在范围之内(650℃~~690℃),温度过高会在压铸时跑水,从而影响铸件的内部质量,易产生气孔;温度过低则会使铸件的表面出现冷隔、欠铸等铸造缺陷。

1. 2.2加工表面不允许存有欠铸、裂纹、及孔眼类等铸造缺陷,机械加工后的表面不允许存有影响使用的铸造缺陷,因此,必须控制压铸工艺,减少铸造缺陷,满足铸件技术要求,同时做好相关记录。

1、2.3机械性能:在熔化过程控制好熔化温度和材料的化学成份,从而保证铸件的机械性能,并符合顾客提供的图纸要求。

1. 3时效:铸件必须经自然时效7天以上。

1. 4机加1.4.1机加产品的位置度、粗糙度、垂直度影响装配的尺寸要求全部满足图纸要求。

1.4.2机加产品要求加工面不允许有碰伤、磕伤、擦伤等现象存在。

1.4.3机加产品加工后清洗要求清洗干净,无毛刺。

1.4.4机加后产品的包装要求牢靠,纸箱不会破损。

2、XXXX可靠性目标为:2.1 压铸生产铸件的产能是180--200件/8小时,机加生产成品的产能是50件/8小时。

2.2 尺寸精度合格率达到99%,主要尺寸精度合格率达到100%。

2.3铸件质量原因造成顾客退货率和市场退货率控制在20000PPm以内。

2. 4由于铸件质量原因造成顾客退货或市场退货的,我公司负责三包。

压铸车间生产管理制度

压铸车间生产管理制度1. 目的和范围- 本制度的目的是为了确保压铸车间的生产过程安全、高效、顺利,保证产品质量,提高生产效率。

- 本制度适用于压铸车间的生产管理。

2. 生产计划管理- 由生产部门制定每日、每周、每月的生产计划,包括产品数量、工艺要求、生产时间等。

- 生产计划应提前与其他相关部门沟通,确保原材料供应、设备维护等配套工作完成。

3. 设备管理- 压铸车间应对设备进行定期巡检、保养,确保设备状态良好。

- 发现设备故障应立即报修,维修人员应及时处理。

4. 原材料管理- 原材料应严格按照生产计划和工艺要求进行采购和入库。

- 入库原材料应进行清点、检验,合格后方可使用。

- 原材料使用应按照先进先出原则,确保存储时间合理。

5. 生产过程管理- 操作员应按照工艺要求进行操作,确保操作过程的安全、准确。

- 生产过程中应严禁私自更改工艺参数,如有需要应及时向主管汇报并获得批准。

- 生产过程中发现异常情况应及时上报,采取相应的措施进行处理。

6. 产品质量管理- 生产过程中应进行过程控制和出厂检验,确保产品符合质量要求。

- 出现不良品应进行分类、统计原因,并采取措施避免类似问题的再次发生。

- 当产品质量不符合要求时,应及时对生产过程进行调整和改进。

7. 安全管理- 生产过程中应严格遵守安全操作规程,禁止酗酒、吸烟等不良行为。

- 工作人员应佩戴个人防护装备,确保人员安全。

8. 环境保护管理- 压铸车间应遵守环境保护相关法律法规,做好废物的分类收集、处理。

- 减少能源消耗,提高能源利用效率,推行清洁生产。

9. 员工培训与考核- 新员工应进行入职培训,了解生产管理制度和操作规程。

- 定期对员工进行培训,提高员工的技能水平和工作效率。

- 对员工进行考核和评价,及时发现问题并采取相应措施。

10. 不符合项处理- 对于生产过程中发现的不符合项,应立即采取措施进行整改并进行记录。

- 整改措施的执行情况要进行跟踪和检查,确保问题得到彻底解决。

压铸车间质量管理方案

压铸车间质量管理方案压铸车间是生产压铸件的重要场所,质量管理在压铸车间中尤为重要。

良好的质量管理方案能够确保产品质量稳定,提高生产效率,降低生产成本,增强企业竞争力。

本文将从流程控制、设备维护、员工培训和质量监控四个方面,探讨如何建立一套有效的压铸车间质量管理方案。

一、流程控制压铸车间的生产流程是影响产品质量的关键因素之一。

为确保产品质量稳定,应建立科学、规范的生产工艺流程,并制定详细的作业指导书。

作业指导书应包括每个工序的具体操作步骤、操作要点、质量要求和质量检验方法等内容,以确保每个工序的操作符合质量要求。

同时,应加强对生产工艺流程和作业指导书的培训,提高员工对流程的理解和执行能力。

二、设备维护设备是保证产品质量的基础。

为确保设备正常运行,应建立完善的设备维护制度。

制定设备维护计划,按照计划进行定期保养、维修和更换备件,确保设备的可靠性和稳定性。

同时,建立设备维护记录,记录设备维护情况和故障处理过程,以便分析设备故障原因,采取相应措施预防故障的发生。

三、员工培训员工是质量管理的重要一环。

为提高员工的职业素质和技术水平,应加强员工培训。

培训内容包括质量意识培养、工艺知识培训、操作技能培训和质量管理知识培训等。

培训形式可以采取内部培训、外部培训和岗位轮换等方式,使员工全面掌握所需的知识和技能,提高工作效率和质量水平。

四、质量监控质量监控是质量管理的核心环节。

建立有效的质量监控体系,可以及时发现和纠正质量问题,确保产品质量符合要求。

质量监控包括原材料检验、过程控制和成品检验等环节。

原材料检验应严格按照标准进行,确保原材料质量稳定可靠;过程控制要加强对关键工序和关键参数的监控,及时调整工艺参数,防止质量问题的发生;成品检验要建立完善的检验方法和标准,对产品进行全面检测,确保产品质量符合要求。

以上是建立一套有效的压铸车间质量管理方案的主要内容。

通过科学的流程控制、设备维护、员工培训和质量监控,能够有效提高产品质量,确保压铸车间的生产效率和竞争力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2H/次 首件时 1H/次 1H/次 1H/次 1H/次 1H/次

记录在巡检报 表中注明

记录在巡检报 表中注明 记录在巡检报 表中注明

记录在巡检报 表中注明

记录在巡检报 表中注明

记录在巡检报 表中注明

记录在巡检报 表中注明

不良品处置方式 通知领班和组长 通知领班和组长 通知领班和组长 通知领班和组长 通知领班和组长 通知领班和组长 通知领班和组长 通知领班和组长 通知领班和组长 通知领班和组长 通知领班和组长 通知领班和组长

产品名称 序号 流程

1

压铸

2

除水口

3

挫披锋

4

钻孔

压铸产品质量控制计划

压铸产品

产品适用范围

通用

管控特性

管控方法

频率

记录

生产前模具预热 脱模剂喷雾状况 砂孔,裂纹验证 排渣粉加入状况 尺寸符合性验证

料温稳定性 水口处砂孔

变形 变形,未除净

孔径 孔距 孔位

机台开机和更换新模具时,必须对其进行加温

首件时

记录在巡检报 表中注明

喷雾均匀

1H/次

记录在巡检报 表中注明

车制,磨光,剖开产品,在放大镜下面观察

4H/次

记录在巡检报 表中注明

每天至少加入一次

每天一次

记录在巡检报 表中注明

用卡尺,高度尺和试装结合的方式

首件时

记录在巡检报 表中注明

用红外线测温仪进行测量 试验水口处砂孔是否能消除 将产品放在大理石平台上,验证其是否有变形现象 目视观察有无将批锋处理干净 用塞规检查孔直径是否符合要求 检查孔间距是否正确,用相关联的产品进行试装 检查加工的孔是否在图纸要求的位置

1H/次 1H/次 1H/次 1H/次 1H/次 1H/次

记录在巡检报 表中注明

记录在巡检报 表中注明

记录在巡检报 表中注明

记录在巡检报 表中注明

记录在巡检报 表中注明

记录在巡检报 表中注明

通知领班和组长 通知领班和组长 通知领班和组长 通知领班和组长 通知领班和组长 通知领班和组长

备注

5

攻牙

6 槽位加工

牙径 扭力 滑牙,烂牙 槽深度 槽宽度 装配无松动

用螺纹规验证牙径是否符合要求 使用对应规格的螺丝安装在牙孔上面,再用扭力计测 定其扭力值

用放大镜观察牙孔内有无烂牙现象

用卡尺和高度表测量其深度是否符合图纸要求

用卡尺表测量其深度是否符合图纸要求

用有效的,正确的关联部件进行组装,不能松动