详解自动上下料工作站设计

数控机床上下料智能工作站的设计

数控机床上下料智能工作站的设计数控机床是机械制造行业的主流设备,在工业自动化程度迅猛发展的今天,提高数控机床的工作效率,实现机床上下料的自动化和智能化已经迫在眉睫。

通过改装数控机床自动门、外加PLC作为智能工作站的上位机和采用触摸屏监控等形式,完成数控机床上下料智能工作站的设计,不仅能够提高工作效率,而且能够很好地监控数控机床的运行状态。

标签:数控机床;上下料;智能工作站1 引言在国家《中国制造2025》的宏伟蓝图下,高端数控机床备受生产制造企业的青睐,并且工业机器人亦是如此。

因其具有重复定位精度高、可靠性高、生产柔性化及自动化程度高等无可比拟的优势,已经作为智能化自动搬运系统特别是数控加工设备的重要生产搬运环节而广泛应用。

新时代,在自治区第十三个五年规划精神的指导下,面对国家经济建设飞速发展的新形势,如何紧随发展形势,提高数控车床的生产能力、生产力水平,实现智能化控制、管理,是一个急需解決的问题。

学院现拥有凯达CDCK-20A型全功能数控车和华数HSR-JR612六自由度机器人共11台,设计用工业机器人给数控机床上下料的智能工作站,并且采用触摸屏控制、管理工作站的生产运行,这对学生充分操作、使用、维护机器人、数控机床,促进学院教育教学水平的提高、拓展社会服务能力、发挥创新能力等都有着极为重要的意义。

2 项目方案设计2.1 改装数控车床为自动门凯达CDCK-20A型全功能数控车因其可以实现多轴联动、加工复杂零件和加工精度高的特点,广泛应用在我院的教育教学和生产中。

但凯达数控车的机床门为手动控制,这在数控机床上下料智能工作站的设计中无法实现自动上下料,因此需要改装机床门。

本项目研究小组经企业调研、实地考察和试验等方式,最终确定了给机床门安装减速电机的方式,完成机床门自动开关的硬件改造。

2.2 确定智能工作站的上位机本项目设计的智能工作站是要将数控机床、工业机器人统一控制和管理。

在数控机床和工业机器人系统复位完成后,触摸屏通过上位机控制工业机器人抓取工件、机床门开启、机床液压卡盘松开、机器人送料、机床门关闭、机床开始加工等动作,并且在工业机器人和数控机床工作过程中的状态将实时地反映在触摸屏上。

T_10_O_F_FANUC机器人上下料工作站应用案例_机器.

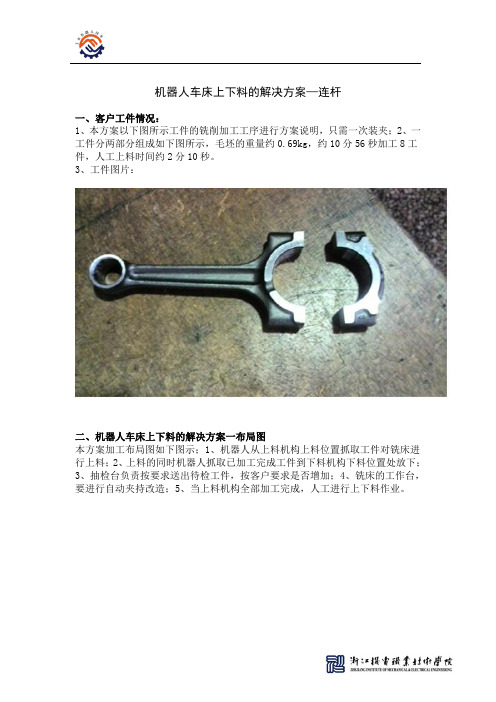

机器人车床上下料的解决方案—连杆一、客户工件情况:1、本方案以下图所示工件的铣削加工工序进行方案说明,只需一次装夹;2、一工件分两部分组成如下图所示,毛坯的重量约0.69kg,约10分56秒加工8工件,人工上料时间约2分10秒。

3、工件图片:二、机器人车床上下料的解决方案一布局图本方案加工布局图如下图示;1、机器人从上料机构上料位置抓取工件对铣床进行上料;2、上料的同时机器人抓取已加工完成工件到下料机构下料位置处放下;3、抽检台负责按要求送出待检工件,按客户要求是否增加;4、铣床的工作台,要进行自动夹持改造;5、当上料机构全部加工完成,人工进行上下料作业。

机器人车床上下料的解决方案一布局图机器人车床上下料的解决方案一布局图三、上料机构1、本机构由变位机、光电感应器、料盘、支座等组成;2、本料仓一次性上料48件毛坯;3、加工完所有工件,光电感应器发出信号工人往上料机构上料。

上料机构四、手抓手抓采用4工位设计,一次上一个毛坯。

其中两个气爪负责上料,另外两个负责下料。

五、机器人移动导轨六、下料机构每次加工完,下料盘退出到人工作业区域,工人直接把下料盘卸下同时放上空下料盘。

七、生产节拍节拍估算:1、机械手初始位置:料架机械手上料位上方。

2、运行数据:1)RB08机器人移动速度约1.5~2m/s,机器人在移动导轨的速度约0.93m/s。

故按本方案加工流程机器人从上料机构抓取毛坯到把加工完成工件搬运至下料机构并放下成品用时20s~25s。

2)其中工件铣削加工时间约656s。

3)假设三台铣床已经进行了第一次上料。

铣床1在对工件进行656S加工过程中,机器人可以抓取待加工工件铣床2进上下料;同样铣床2对工件进行656s的加工过程中,机器人可以对铣床1进行上下料,如此循环加工。

单日产能估算:(一台铣床要进行8次上下料)机器人单次上下料的时间:20~25s;最长工序的加工时间:656s;单日上下料单元运行时间:16h上下料单元使用率:0.85单日产能为:3*8*16h*60min*60s*0.85/{(20~25s)*8+656s}≈1373~1440件/天。

上下料机构设计

上下料机构设计上下料机构是自动化生产线中重要的组成部分,用于实现工件的上料和下料操作。

上下料机构的设计直接影响着生产线的稳定性、效率和成本。

下面将介绍上下料机构的设计要点和具体步骤。

一、需求分析在设计上下料机构之前,首先需要进行需求分析,包括工件的尺寸、重量和形状,以及生产线的运行速度和效率要求。

还需要考虑上下料机构的工作环境、安全要求和可靠性要求等因素。

二、机构类型选择根据工件的特点和上下料的方式,可以选择适合的机构类型,如气动上下料机构、电动上下料机构、直线导轨上下料机构等。

不同的机构类型适用于不同的工件和生产线需求,选择合适的机构类型可以提高生产效率和质量。

三、设计原则1. 稳定性:上下料机构在工作过程中需要保持稳定,避免振动和摆动,以确保工件的安全和稳定性。

2. 精度:上下料机构需要具有一定的定位精度,以确保工件可以准确地上下料到指定的位置,避免出现误差。

3. 快速性:上下料机构需要具有较快的上下料速度,以适应生产线的快速运行要求,提高生产效率。

4. 安全性:上下料机构需要具有一定的安全保护装置,如安全传感器、急停装置等,确保工人和设备的安全。

5. 可维护性:上下料机构的设计需要考虑到维护和维修的便利性,以减少设备停工时间和维护成本。

四、机构设计1. 结构设计:根据需求分析和机构类型选择,进行上下料机构的结构设计,包括机械结构、传动装置、定位装置等的设计。

2. 控制系统设计:设计上下料机构的控制系统,包括传感器、执行机构、PLC控制器等的选择和布置。

3. 安全保护设计:设计上下料机构的安全保护系统,包括安全传感器、急停按钮、防护罩等的布置和设计。

4. 选材和加工工艺:选择合适的材料和加工工艺,确保上下料机构具有足够的强度和刚性,满足工作要求。

五、优化改进设计完成后,需要进行试验和调整,对上下料机构进行优化改进,以保证其稳定性、精度、快速性和安全性,满足生产线的要求。

上下料机构的设计需要充分考虑工件特点和生产线需求,遵循稳定性、精度、快速性、安全性和可维护性等设计原则,进行结构设计、控制系统设计、安全保护设计和选材加工工艺等工作,最终实现上下料机构的稳定高效运行。

磨床机器人自动上下料方案

磨床机器人自动上下料方案一、机器人选型选择适合的机器人对于磨床自动上下料方案的实施至关重要。

机器人应具备以下特点:1.承重能力强:能够承受磨床工件的重量并实现精准操作。

2.工作半径适中:能够满足磨床工件的上下料距离要求。

3.精度高:保证机器人的重复定位精度,以确保上下料操作的准确性。

二、机器人工作站设计机器人工作站是机器人进行上下料操作的基础,其设计应满足以下要求:1.稳定性:机器人工作站应设计为稳固的结构,以确保机器人在工作过程中的稳定性和安全性。

2.空间优化:工作站应尽可能降低对空间的占用,使得机器人能够在有限的空间内进行操作。

3.人机工程学:工作站应根据人机工程学原理进行设计,以保证操作人员在操作过程中的舒适度。

三、上料系统设计上料系统是实现自动上料的关键部分,其设计应考虑以下要素:1.接口设计:上料系统应与磨床机器的接口兼容,以便实现无缝连接和操作。

2.操作灵活:上料系统应具备多种上料方式,以适应不同形式和尺寸的工件。

3.安全性:上料系统应配备相应的安全装置,以防止操作过程中的意外事故。

四、下料系统设计下料系统是实现自动下料的关键部分,其设计应符合以下原则:1.工件收集:下料系统应具备良好的工件收集功能,以便将磨完的工件快速收集起来。

2.传送带设计:下料系统应配备高速传送带,以加快工件的下料速度。

3.产品分类:下料系统应根据产品的特性进行分类,以方便后续的工序处理。

五、安全保护系统六、系统集成与优化将机器人、上料系统、下料系统和安全保护系统进行有效的集成与优化,保证整个自动上下料方案的稳定性和可靠性。

总结:磨床机器人自动上下料方案是实现磨床机器自动化的一项重要技术,在提高生产效率的同时也减少了人工操作的误差。

通过机器人选型、工作站设计、上料系统和下料系统的设计,以及安全保护系统的应用,可以实现磨床机器的自动上下料操作,从而提高生产效率和质量。

套类零件自动上下料机构设计

套类零件自动上下料机构设计一、引言随着工业自动化的快速发展,自动上下料机构在制造业中起到了越来越重要的作用。

套类零件是一种常见的机械零件,其生产中需要进行自动上下料,以提高生产效率和减轻工人的劳动强度。

本文将设计一种适用于套类零件的自动上下料机构。

二、机构原理自动上下料机构主要由送料装置、取料装置和传动装置三部分组成。

其工作原理如下:1.送料装置:通过气缸驱动滑台前进,将套类零件从供料台上推出,进入取料装置的工作范围。

2.取料装置:通过夹具或者吸盘将套类零件夹取起来,然后将其送入传动装置中进行下一步操作。

3.传动装置:将套类零件按照生产需要进行搬运、装配等操作,并将其放置在指定位置。

三、机构设计1.送料装置设计送料装置主要由气缸和滑台组成。

气缸选用双作用气缸,具有良好的动作稳定性和力量输出能力。

滑台设计为可调节长度的结构,以适应不同尺寸的套类零件。

2.取料装置设计取料装置可以选择夹具或吸盘,具体根据套类零件的形状和特点来决定。

夹具设计应考虑夹持力、可调节尺寸和平稳夹取的能力。

吸盘设计应考虑吸力的强度和稳定性,以确保套类零件可以牢固地被吸住。

3.传动装置设计传动装置主要由传动带、链条、齿轮等组成,用于套类零件的搬运、装配等操作。

传动装置应设计为稳定可靠的结构,以确保套类零件的位置准确和运动平稳。

四、安全保护措施在设计自动上下料机构时,需要考虑到工人的安全,采取一些安全保护措施,例如设置安全防护装置、限制机构的运动范围、安装紧急停止开关等,以确保操作人员的生命安全和身体健康。

五、结论自动上下料机构在套类零件的生产中起到了至关重要的作用,可以提高生产效率和减轻工人的劳动强度。

合理的机构设计和安全保护措施可以使机构的工作更加稳定和可靠。

在实际应用中,还需要考虑到机构的维护和保养,以确保机构的长期稳定运行。

冲压自动化上下料设备的自动上料系统设计与优化

冲压自动化上下料设备的自动上料系统设计与优化随着工业自动化的发展,冲压自动化上下料设备的自动上料系统在金属加工制造领域扮演着至关重要的角色。

自动上料系统的设计与优化是提高生产效率、降低成本和减少人力资源的关键因素。

本文将探讨冲压自动化上下料设备的自动上料系统的设计原则、优化方法以及其在工业生产中的应用。

一、自动上料系统的设计原则1. 可靠性与稳定性:自动上料系统应具备良好的机械结构设计,确保设备运行稳定,能够长时间连续工作而不发生故障,提升生产效率。

2. 安全性:上料过程中需要考虑操作人员的安全,设计防护装置以保障操作过程的安全性。

3. 灵活性:自动上料系统应能适应不同尺寸和形状的工件上料要求,实现灵活的适配能力。

4. 智能化:自动上料系统应具备自动感知、自动判断和自主调整等智能功能,提高设备对异常情况的处理能力。

二、自动上料系统的优化方法1. 优化机械结构:通过分析上料过程中的应力分布与变形情况,优化机械结构,减轻负载,提高设备的承载能力,降低故障率。

2. 优化传动系统:选择合适的传动方式,减少传动链条中的能量损失和摩擦,提高传动效率,降低能耗。

3. 优化感知系统:引入先进的感知技术,例如视觉识别、激光测距等,提高自动上料系统对工件的感知能力,准确抓取并定位工件。

4. 优化控制系统:采用先进的控制算法和技术,实现自动上料系统的智能化控制,提高设备的自主性和适应性。

5. 优化安全系统:设计完善的安全保护机制,例如光幕、安全门等,确保操作人员的安全。

三、自动上料系统在工业生产中的应用1. 提高生产效率:自动上料系统可以实现对工件的快速抓取和定位,避免了人工上料过程中可能出现的时间浪费和错误操作,从而提高了生产效率。

2. 减少人力资源:自动上料系统能够取代部分人工操作,减少对操作人员的依赖,降低人力成本,提高工作效率和生产安全。

3. 降低成本:通过优化自动上料系统的设计和运行,减少能源和材料的浪费,降低设备维护和故障处理成本,从而实现生产成本的降低。

套类零件自动上下料机构设计

套类零件自动上下料机构设计哈尔滨工业大学成人高等教育本科生毕业设计(论文)套类零件自动上下料机构设计设计者:李富友摘要针对数控车床设计的一种套类零件自动上下料机构,实现了坯料的抓取、自动定位、夹紧以及工件的回放。

该机构主要由自动安装夹具,坯料、工件拾取机械手,动力及控制系统组成。

零件的自动定位、夹紧由弹簧涨胎心轴实现,涨胎心轴是以工件的内孔表面定位,由气缸驱动弹性筒夹向外扩涨,实现工件的定位和夹紧的。

坯料、工件的拾取、回放是由单臂形式的机械手通过伸缩、旋转以及俯仰等运动实现的,这些运动均由气缸驱动获得。

本设计中,为实现工件的自动上下料,单臂机械手的运动与涨胎心轴的张合需进行紧密配合。

考虑到所夹持工件的实际尺寸、质量等因素,本机构采用气动、电气控制实现了坯料和工件的拾取、安装、回放过程的自动完成。

关键词:自动上下料;气动机械手;气动夹具;套类零件AbstractThis paper is aimed at designing a sleeve parts automatic baiting agencies for a CNC lathe.Its function is processing the crawls, automatic positioning and clamping of the workpiece.The automatic baiting agencies mainly consist of the automatic fixture, the manipulator for picking up the workpiece and billets and the drive and control system.Among them,the automatic positioning and clamping of the sets parts is achieved by the axis fetal heart rate rising to the workpiece centering hole.When clamping the workpiece,flexible tube folder can center and clamp the cylindrical hole through the expansion and inflation;blank grasping of the workpiece and the intervals are achieved by the manipulator arm by stretching and rotating.In the issue,it is necessary for the movements of the manipulator arm and the automatical fixture Zhang to require the coordination.Taking into account that the actual workpiece size,the quality and the various features of the driven approach to the system,we decide to adopt the aerodynamic control,using compressed air to achieve the movements of the clamping fixture and manipulator.Keywords:Automatic baiting;Pneumatic manipulator;Pneumatic fixture;sleeve parts目录摘要 (I)Abstract (Ⅱ)第1章概述 01.1 自动上下料机构设计的背景与目的 01.2 自动上下料机构设计的意义 (2)第2章总体方案设计 (3)2.1 方案设计概述 (3)2.2 驱动方式的确定 (4)2.3 CK6140型数控车床的主要参数 (6)2.4 总体方案设计 (7)2.5 本章小结 (9)第3章夹具设计 (11)3.1 机床夹具设计概述 (11)3.2 结构设计 (12)3.3 气动夹紧装置设计计算 (16)3.4 本章小结 (16)第4章机械手设计 (16)4.1 运动分析 (16)4.2 结构设计 (19)4.3 本章小结 (30)第5章气动控制系统设计 (32)5.1 气压传动系统原理图的拟定 (32)5.2 电气控制设计 (33)5.3 本章小结 (36)结论 (36)致谢 (37)参考文献 (37)第1章概述1.1 自动上下料机构设计的背景与目的数控机床是一种以数字量作为指令信息、形式,通过电子计算机或专用计算机装置控制的机床,是在机电一体化技术的基础上发展起来的一种灵活而高效的自动化机床,在机械行业中得到了日益广泛的应用,因为它具有如下的特点:(1)适应性强适应性即所谓的柔性,是指数控机床随生产对象变化而变化的适应能力。

机器人上下料工作站实训系统设计

工 件 的 自动 装 卸 功 能, 主 要适 应 的对 象 大 多为 大 批 量重 复性 强 或 者 是工 件 质量 较大 以及 工 作环 境 具有 高温 、粉 尘 等恶 劣 条件 情况 下使 用 。具 有定 位精 确 ,生 产质 量稳 定 ,减 少机 床及 其 刀具 的损 耗 ,工 作 节 拍可 调 整 , 运 行 可 靠 平稳 ,维 修 方便 等 诸 多 特 点 。在 新 兴 工业 化时 代 ,机 床上 下料 工 业机 器人 能够 满 足快 速 、大 批量 加 工节 拍 的 生产 要求 ,能够 节省 人 力资 源成 本 ,大 大提 高 了工厂 的生产 效 率 , 成 为 了越 来越 多制 造业 企业 的理 想 选择 。 随着 产 业 的发 展 ,工 业 机 器 人 技 术 专业 如 雨后 春 笋 般 涌 现 , 近 两 年有 爆 发性 的增 长 。专 业 的建设 需 要完 善 的实训 条 件体 系 ,上 下料 工作 站作 为 典型 的机 器 人应 用 ,是 专业 学生 需要 掌 握 的技 能 。 但 是上 下料 系 统 设备 比较 昂贵 ,大 中专 院校 或者 培训 机 构一 般会 采 购 单 台设备 作 为实 训 设备 ,这 样不 能满 足 人才 培养 的需求 。同时 , 机器 人 上 下料 工作 站 的实 训任 务主 要是 工业 机 器人 与机 床 数据 的通 讯 ,工 件 的搬运 ,如果 使 用真 实 的加 工 中心 ,设 备闲 置 比较 浪费 , 因此 需 要设 计一 套模 拟 的实 训装置 解 决这 些 问题 。

2 . 系统整体设计

本 系统 由一 台安 川MH 6 机 器 人和 一 台模拟 数控 机床 ,以及 工件 的夹 具抓 取 手抓 、周 边 设备 及系 统 控制 器等 组成 。为 了适应 工业 机 器 人 自动 上 下料 , 需要对 数 控机 床进 行 一定 的 改造 ,包 括 门 的 自动 开 关 、工 件 的 自动夹 紧等 。工业 机器 人 与数 控机 床 之间 的通 信方 式 根 据各 系 统 的不 同 ,也有 所 区别 。对 于信 号 较少 的 系统 ,可 以直 接 使 用I / O信 号 线 进行 连 接 ,至 少 要 包 括 门控 信 号 、装 夹 信 号 、加 工 完 成信 号 等 。对 于信 号较 多 的系 统 ,可 以使 用现 场 总线 、工 业 以太 网等方 式进 行 通信 。如 图 1 所示。 Nhomakorabea搿

自动化上下料系统的设计

专题描导自动化上下料系统的设计*□林建兵眉山职业技术学院四川眉山620010摘要:针对某企业数控机床加工法兰产品,设计了自动化上下料系统。

介绍了这一自动化上下料系统的供料装置、传输系统、装夹系统,给出了工作流程,并进行了生产验证。

这一自动化上下料系统可靠性好,实现了机床的连续加工,并在一定程度上提高了生产效率与产品稳定性,为中小微制造企业实施升级提供了参考。

关键词:自动化上料下料系统设计中图分类号:TH165 文献标志码:A文章编号=1000-4998(2021)01 -0001 -04Abstract :An automatic loading and unloading system was designed in a company for processing of the flange product by CNC machine tool.The feeding device,transmission system,and clamping system of this automatic loading and unloading system were introduced,the work flow was given,and the production verification was carried out.This automatic loading and unloading system,featuring good reliability,realizes continuous processing of machine tools,improves production efficiency and product stability to a certain extent, and providing a reference for small,medium and micro manufacturing enterprises to implement upgrades.Keywords : Automation Loading Unloading System Design1设计背景“中国制造2025”提出智能制造是五大核心工程之一,装备制造企业要紧密围绕制造领域关键环节,充分集成信息技术,开发智能产品和自主可控的智能装置,紧扣关键工序智能化、关键岗位机器换人、生产过程智能优化控制,建设智能工厂与数字化车间,实现产业升级,技术进步。

上下料工作站搭建与编程调试

上下料工作站搭建与编程调试介绍上下料工作站是一种自动化设备,用于实现物品的上下料、搬运和装配等工作。

本文档将介绍如何搭建和编程调试一个上下料工作站。

搭建步骤1:选择硬件设备在搭建上下料工作站之前,需要先选择适合的硬件设备。

这些设备包括:机器人臂、传感器、控制器等。

步骤2:安装机器人臂首先,将机器人臂安装在工作站设备上的支架上。

确保机器人臂的安装位置合适,并且固定牢固。

步骤3:连接传感器和控制器接下来,需要将传感器和控制器与机器人臂连接起来。

根据硬件设备的说明书,将传感器和控制器的电缆插入对应的接口。

步骤4:安装软件在搭建上下料工作站之前,还需要安装相应的软件。

根据硬件设备的说明书,下载并安装机器人臂和控制器的驱动程序。

步骤5:调试完成以上步骤后,上下料工作站的搭建就基本完成了。

接下来,需要进行调试。

首先,确保各个硬件设备的连接正常。

然后,打开控制器的软件,在软件界面上设置相关参数,使机器人臂能够准确执行上下料的动作。

编程调试步骤1:选择编程语言在编程调试上下料工作站时,需要选择合适的编程语言。

常用的编程语言包括C++、Python等。

步骤2:编写程序根据上下料工作站的功能需求,编写相应的程序。

程序主要包括机器人控制、传感器数据处理、上下料动作等部分。

步骤3:调试程序编写完程序后,需要进行调试。

通过调试程序,可以检查程序的逻辑是否正确,机器人的动作是否准确。

如果发现问题,需要及时修改程序。

步骤4:优化程序在调试的过程中,可能会发现一些问题或改进的地方。

根据实际情况,对程序进行优化,提高上下料工作站的效率和精度。

步骤5:测试完成编程调试后,需要进行全面的测试。

测试包括模拟实际工作环境,检查机器人的动作是否满足要求。

如果测试通过,就可以正式投入使用。

总结上下料工作站是一种自动化设备,通过机器人臂和传感器实现物品的上下料、搬运和装配等工作。

搭建和编程调试一个上下料工作站需要选择适合的硬件设备、安装和连接设备、安装软件、进行调试和测试等步骤。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

详解自动上下料工作站设计

为适应当今社会的发展需求,提高企业的生产效率,在车间现有工业机器人和数控车床的基础上,设计研发一款自动上下料工作站。

使用机器人为车床完成上下料,实现了生产过程中上料、加工、下料的自动化和无人化。

文中给出了此款工作站的设备结构组成、电气控制方式、以及详细工作流程。

运行结果表明:该设备结构简单,便于调试,具有良好的实用价值和经济效益。

自动上下料工作站的结构组成

如下图所示,上下料工作站主要由数控车床、工业机器人、料仓三部分组成。

△整体布局图

数控车床采用南京翼马数控机床有限公司生产的CK0625,配置翼马自主研发的数控系统EAMA3000i。

车床采用液压卡盘、气动防护门。

防护门上装有2个感应开关,用于发出机床门关闭到位信号、机床门打开到位信号。