关于磨齿机故障问题及维修

球磨机齿轮故障和处理措施

球磨机齿轮故障和处理措施1. 背景介绍球磨机是矿山和水泥工业中常见的碎裂设备,紧要用于碎裂和混合磨矿物原材料。

球磨机的紧要部件之一是齿轮,紧要用于传递动力和扭矩。

齿轮在球磨机的正常运行中起着至关紧要的作用。

然而,由于长期的使用和磨损,齿轮可能会显现故障,导致球磨机无法正常运行。

2. 齿轮故障的种类齿轮故障分为以下几种类型:2.1 齿面磨损齿面磨损是齿轮故障中最常见的一种类型。

由于长期的使用,齿面会受到摩擦和磨损,从而导致齿面的变形和破损。

齿面磨损可能会导致齿轮的传动效率下降,甚至会导致齿轮传动失效。

2.2 齿根断裂齿根断裂是齿轮故障中比较常见的一种类型。

由于长期的使用和过载的情况下,齿根可能会显现断裂,导致齿轮无法正常传动。

2.3 齿轮裂纹齿轮裂纹是一种比较严重的齿轮故障类型。

齿轮在使用过程中可能会受到冲击、过载等因素的影响,导致齿轮疲乏而产生裂纹。

假如不适时处理,齿轮裂纹可能会扩大,最后导致齿轮的失效。

2.4 齿轮卡滞齿轮卡滞是齿轮故障中比较常见的一种类型。

由于齿轮的长期使用,齿面可能会显现积碳而导致齿轮卡滞。

假如不适时处理,齿轮卡滞可能会导致齿轮传动失效。

3. 处理措施在处理齿轮故障时,需要依据不同的故障类型实行相应的处理措施。

下面介绍一些常见的齿轮故障处理措施:3.1 齿面磨损处理措施假如齿轮齿面显现磨损,可以接受以下措施来加以处理:•对齿轮齿面进行研磨;•更换齿轮。

3.2 齿根断裂处理措施假如齿根断裂,可以接受以下措施来加以处理:•更换齿轮;•对齿轮齿根进行加固处理。

3.3 齿轮裂纹处理措施假如齿轮显现裂纹,可以接受以下措施来加以处理:•对齿轮进行焊接和修补;•更换齿轮。

3.4 齿轮卡滞处理措施假如齿轮显现卡滞,可以接受以下措施来加以处理:•对齿轮齿面进行清洗和抛光;•更换齿轮。

4. 结论球磨机是矿山和水泥工业中常见的碎裂设备,齿轮作为其紧要部件,正常的运行起着至关紧要的作用。

然而,长期的使用和磨损可能会导致齿轮故障,从而影响球磨机的正常运行。

浅析YK系列磨齿机电主轴的维修

浅析YK系列磨齿机电主轴的维修作者:王琳琳刘宇飞来源:《中国新技术新产品》2013年第09期摘要:本文分析了电主轴的故障原因,并针对生产设备数控磨齿机的电主轴故障进行了排查,总结了电主轴维修、保养和装配的经验和注意事项。

关键词:磨齿机;电主轴;维修中图分类号:TG58 文献标识码:A1概述随着机械制造业的快速发展,电主轴越来越多地被应用到高速数控机床上,并成为影响机床精度的关键部件。

但由于电机内置、结构紧凑、转速高等特点,电主轴不可避免地会出现一些工作故障。

近期,YK7332、YK73125等磨齿机就频繁出现了异常噪音、发热、抱死等故障,严重地影响了生产运行。

为此,我们进行了电主轴故障诊断和维修的尝试。

2以YK73125磨齿机为例故障排查及维修2.1故障表现(1)最初表现为电主轴过热和轻微噪声,初步诊断为带轮磨损产生传递蹩劲而更换传动带和带轮。

更换带、轮后,又产生异常噪声和过热。

拆卸传动带和电主轴后诊查发现:传动轮齿形及尺寸有误,带轮之间啮合角错误,力矩传递受阻;主轴内轴承缺少润滑。

(2)更换带轮、添加轴承润滑脂后,电主轴依然过热,空载无噪音,工作抱死。

2.2诊查及分析(1)对电主轴进行空载运行检查。

对主轴传动链和内部部件质量、清洁度进行检查。

(2)对电主轴转子和定子进行动平衡检查。

(3)对电主轴冷却系统、润滑系统检查。

通过采取上述排查措施,诊断为:YK73125磨齿机故障的主要原因是冷却不足和由于装配不当造成轴承研伤而引起的过热。

具体分析为:最初电主轴过热和轻微噪声的原因是轴承润滑脂不足、内部循环冷却不足。

但由于初次故障判断带轮磨损不正确,更换自制的传动轮加工尺寸和齿形不正确而导致带轮无法正常传动,加重了电主轴的故障问题,产生异常噪音。

通过内外部检查,发现电主轴内部轴承润滑脂缺失。

添加轴承润滑脂后,由于原轴承疲劳磨损和装配不当而产生的研伤,导致主轴运转磨擦过大而温度过热、继而抱死。

为此,该电主轴必须进行修复。

球磨机齿轮轴怎么修?

球磨机齿轮轴怎么修?关键词:球磨机,齿轮轴,轴传动部位,索雷碳纳米聚合物球磨机适用于粉磨各种矿石及其它物料,被广泛用于选矿,建材及化工等行业,可分为干式和湿式两种磨矿方式。

球磨机齿轮轴传动部位磨损现象是工业企业设备管理中急需解决的设备问题之一。

球磨机齿轮轴传动部位磨损主要表现在轴承位磨损、键槽滚键、键槽部位轴磨损、轴封部位划伤、磨损等,轴头磨损一旦出现,将严重影响轴的正常运转。

球磨机齿轮轴传动部位磨损常见的修复方法:目前国内修复球磨机齿轮轴传动部位磨损常见的方法为镶轴套、打麻点、堆焊、电刷镀、热喷涂、激光熔覆等,这些修复工艺的出现在推动技术工艺改进与发展的同时,又因复杂的工艺条件和现场环境而受到限制,尤其是在面对一些突发紧急、设备庞大、拆卸复杂等的设备问题,这些工艺显然是心有余而力不足的。

镶轴套、打麻点的方式是非常陈旧的轴类修复方法,修复效果差,目前已经很少采用。

现就其它几种修复方法进行简要分析:1、堆焊(补焊)工艺堆焊是在工件的表面或边缘进行熔敷一层耐磨、耐蚀、耐热等性能金属层的焊接工艺。

不同的工件和堆焊焊条要采用不同的堆焊工艺,才能获得满意的堆焊效果。

堆焊中最常碰到的问题是开裂。

一般堆焊(补焊)后需要热处理,并机加工。

补焊最大的缺点是热应力集中,热影响区大,容易造成轴的变形。

2、热喷涂工艺热喷涂是将熔融状态的喷涂材料,通过高速气流使其雾化喷射在零件表面上,形成喷涂层的一种金属表面加工方法。

热喷涂需要专业的喷涂工具,热喷涂的主要缺点在于喷涂层与基材金属之间结合强度不够,喷涂层有气孔等缺陷,不易机加工等。

3、电刷镀工艺电刷镀是用电解方法在工件表面获取镀层的过程。

其优点就是可以实现在线修复,其缺点非常明显。

电刷镀工艺其刷镀涂层受到磨损量的限制,一般电刷镀涂层刷镀厚度小于0.2mm。

当磨损量大于0.2mm 时,其刷镀效率将成倍下降,且刷镀层过厚时,使用过程中刷镀层容易脱落,使用寿命短。

4、激光熔覆工艺激光熔覆亦称激光包覆或激光熔敷,是一种新的表面改性技术。

关于NILES成型磨齿机磨削裂纹的分析与解决

德国NILES成型磨齿机磨削裂纹的分析与解决(江苏高齿传动机械有限公司,江苏常州213116)马建润(中国重汽集团济南桥箱有限公司,山东济南250104)麻俊方摘要 在对进口NILES磨齿机的使用中,磨削裂纹是一个很容易出现的现象,严重影响了产品质量和生产效率的提升。

本文通过对德国NILES磨齿机磨削裂纹原因及磨削过程的分析,通过改变相关工艺参数及其其他措施,使磨削裂纹现象得以基本消除。

关键词 NILES磨齿机 磨削裂纹 工艺参数引言齿轮传动是近代机器中最常见的一种机械传动,是机械产品中的重要组成部分。

齿形的加工有滚齿、插齿、剃齿、衍齿、磨齿等,目前正向着高速、高效、高精度方向发展。

其中磨齿是获得高精度齿轮最可靠的方法之一,在齿轮加工中的比重日益增大。

现国内进口磨齿机日益增多,其中德国NILES成型磨齿机占很大比例,它的精度等级(DIN3962)可达3级,效率也比较高。

但由于砂轮多为刚玉或CBN,硬度较高,而齿轮齿面多经渗碳淬火,硬度也比较高,因此磨齿时如果磨削工艺采用不当,齿面很容易出现磨削裂纹、龟裂等,降低齿轮的使用寿命,甚至报废。

为此,努力消除磨削裂纹、提高产品质量成为当务之急。

一、磨削实例江苏高齿传动机械有限公司采用NILES ZE2m成型磨齿机磨削减速机齿轮的参数为:模数Mn=32.82,齿数Z=32,压力角α=20°,螺旋角β=0,齿宽B=368。

热处理方式:齿面渗碳淬火,硬度HRC58-62。

通过对两件相同产品的磨削试验,切削参数分别为:第一件:砂轮种类:刚玉PS*400*70*127mm 3SG70-GHAB40 ,粒度:70,砂轮线速度:25m/s(粗磨)、30m/s(精磨),冲程速度:3000mm/min(粗磨),2800mm/min(精磨) ,冲程数:4 , 磨量:0.036mm、0.025mm 、0.015mm、0.0088mm,刃磨次数:每6个齿修磨一次砂轮。

磨齿余量不均原因及改善措施

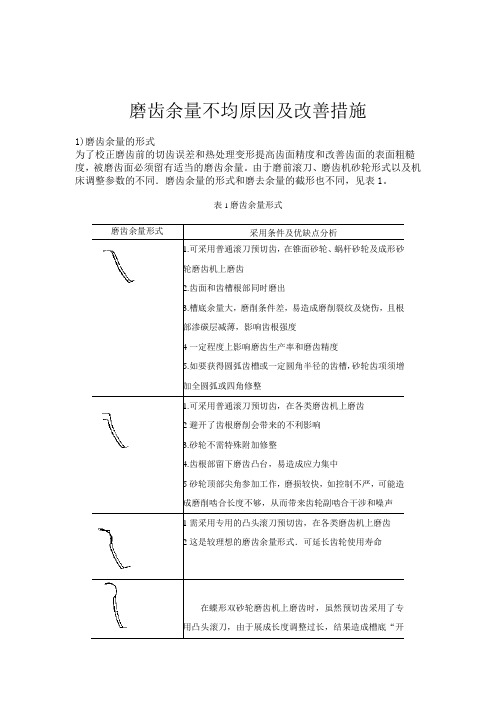

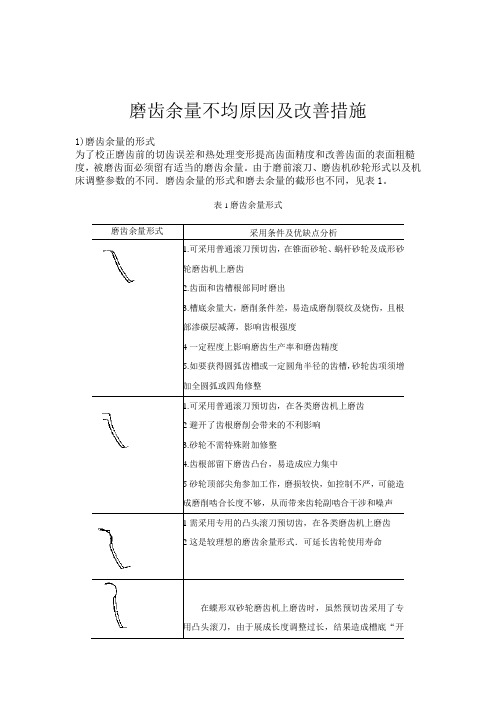

磨齿余量不均原因及改善措施1)磨齿余量的形式为了校正磨齿前的切齿误差和热处理变形提高齿面精度和改善齿面的表面粗糙度,被磨齿面必须留有适当的磨齿余量。

由于磨前滚刀、磨齿机砂轮形式以及机床调整参数的不同.磨齿余量的形式和磨去余量的截形也不同,见表1。

表1磨齿余量形式磨齿余量形式采用条件及优缺点分析1.可采用普通滚刀预切齿,在锥面砂轮、蜗杆砂轮及成形砂轮磨齿机上磨齿2.齿面和齿槽根部同时磨出3.槽底余量大,磨削条件差,易造成磨削裂纹及烧伤,且根部渗碳层减薄,影响齿根强度4一定程度上影响磨齿生产率和磨齿精度5.如要获得圆弧齿槽或一定圆角半径的齿槽,砂轮齿项须增加全圆弧或四角修整1.可采用普通滚刀预切齿,在各类磨齿机上磨齿2避开了齿根磨削会带来的不利影响3.砂轮不需特殊附加修整4.齿根部留下磨齿凸台,易造成应力集中5砂轮顶部尖角参加工作,磨损较快,如控制不严,可能造成磨削啮合长度不够,从而带来齿轮副啮合干涉和噪声1需采用专用的凸头滚刀预切齿,在各类磨齿机上磨齿2这是较理想的磨齿余量形式.可延长齿轮使用寿命在蝶形双砂轮磨齿机上磨齿时,虽然预切齿采用了专用凸头滚刀,由于展成长度调整过长,结果造成槽底“开槽”现象,造成应力集中而影响齿根强度由于砂轮齿顶高过高,或预切齿刀具齿顶高过低,造成更大的槽底余量,而带来比第一种余量形式更大的危害从这也是一种较为理想的余量形式。

由于预切刀具与砂轮截形匹配较好,以及具有良好的工艺参数,从齿面至根部的余量逐渐减少,从而对提高磨齿精度和齿轮强度均十分有利2)磨齿余量的选择选择磨齿余量时,应在校正磨前误差的前提下,尽可能选择小一些。

以提高生产率,并减少从齿面上磨去淬硬层厚度。

合理地选择磨齿余量可以减少达30%的磨削时间。

磨齿余量具体选用与工件材料及热处理工艺、齿轮预切精度、工件参数、夹紧定位以及机床性能等因素有关。

(1)对于高频淬火齿轮,变形较小,余量可以小(2)对于渗碳淬火齿轮,变形较大,余量要大些。

球磨机大齿轮出现磨损现象的原因分析及应对措施

球磨机大齿轮出现磨损现象的原因分析及应对措施摘要:球磨机在水泥、磷肥、磁性材料、新型墙体材料、电力等行业有着广泛的应用,是主要的粉磨机械设备。

在球磨机中,大齿轮是关键零件之一,其外形较大,加工制作与安装的难度都很大。

当前许多企业的球磨机大齿轮都表现出寿命较短的情况,最短的使用寿命甚至不足4年。

因此,对球磨机大齿轮磨损寿命进行改善十分重要,一方面是确保生产系统稳定运行,延长维修周期,另一方面是节省成本,以免停机造成经济损失。

关键词:球磨机大齿轮;磨损寿命;措施前言伴随着我国的工业大发展,球磨机在企业生产的设备是重要的设备之一。

然而大多数的球磨机大齿轮寿命都不会很长,大概使用寿命在六年到十年之间。

造成球磨机大齿轮寿命降低的最主要的原因就是齿轮的磨损问题。

在球磨机运行过程中大齿轮的磨损会有很大的影响因素,我们在设备安装过程中就要针对大齿轮进行细致,科学的安装,每一步安装都要按照相应的规范来进行,对大齿轮的密封性能要给予足够的保障,对于球磨机大齿轮的运行维护以及保养我们要按照设备使用说明书进行操作,同时要最大程度上保障球磨机的运行周边环境,降低周边环境的粉尘含有率,同时对于齿轮的用油问题也要给予足够的重视,合理的选择润滑油。

根据现场的使用情况以及经验来分析,球磨机齿轮在运行过程中磨损量越大,齿轮的使用寿命越低。

因此为了有效的保障球磨机的使用寿命,我们就要从大齿轮的使用寿命进行详细的分析,认真分析大齿轮在运行过程中的磨损问题,分析引起齿轮磨损的原因,并且根据实际的磨损情况来找出符合实际的处理对策,进行有效的维修。

同时人们在日常维护过程中也要对球磨机的大齿轮进行必要的定期维护,保障大齿轮在运行过程中减少磨损情况的出现,提升大齿轮的使用寿命,进而达到提升球磨机运行寿命的目的。

1球磨机运行特点1.1球磨机结构球磨机的齿轮传动形式为半开式,小齿轮位于大齿轮的左侧或右下侧,依靠传动轴固定在传动座上。

齿轮副对应的安装角约为20°。

磨齿余量不均原因及改善措施

磨齿余量不均原因及改善措施1)磨齿余量的形式为了校正磨齿前的切齿误差和热处理变形提高齿面精度和改善齿面的表面粗糙度,被磨齿面必须留有适当的磨齿余量。

由于磨前滚刀、磨齿机砂轮形式以及机床调整参数的不同.磨齿余量的形式和磨去余量的截形也不同,见表1。

表1磨齿余量形式磨齿余量形式采用条件及优缺点分析1.可采用普通滚刀预切齿,在锥面砂轮、蜗杆砂轮及成形砂轮磨齿机上磨齿2.齿面和齿槽根部同时磨出3.槽底余量大,磨削条件差,易造成磨削裂纹及烧伤,且根部渗碳层减薄,影响齿根强度4一定程度上影响磨齿生产率和磨齿精度5.如要获得圆弧齿槽或一定圆角半径的齿槽,砂轮齿项须增加全圆弧或四角修整1.可采用普通滚刀预切齿,在各类磨齿机上磨齿2避开了齿根磨削会带来的不利影响3.砂轮不需特殊附加修整4.齿根部留下磨齿凸台,易造成应力集中5砂轮顶部尖角参加工作,磨损较快,如控制不严,可能造成磨削啮合长度不够,从而带来齿轮副啮合干涉和噪声1需采用专用的凸头滚刀预切齿,在各类磨齿机上磨齿2这是较理想的磨齿余量形式.可延长齿轮使用寿命在蝶形双砂轮磨齿机上磨齿时,虽然预切齿采用了专用凸头滚刀,由于展成长度调整过长,结果造成槽底“开槽”现象,造成应力集中而影响齿根强度由于砂轮齿顶高过高,或预切齿刀具齿顶高过低,造成更大的槽底余量,而带来比第一种余量形式更大的危害从这也是一种较为理想的余量形式。

由于预切刀具与砂轮截形匹配较好,以及具有良好的工艺参数,从齿面至根部的余量逐渐减少,从而对提高磨齿精度和齿轮强度均十分有利2)磨齿余量的选择选择磨齿余量时,应在校正磨前误差的前提下,尽可能选择小一些。

以提高生产率,并减少从齿面上磨去淬硬层厚度。

合理地选择磨齿余量可以减少达30%的磨削时间。

磨齿余量具体选用与工件材料及热处理工艺、齿轮预切精度、工件参数、夹紧定位以及机床性能等因素有关。

(1)对于高频淬火齿轮,变形较小,余量可以小(2)对于渗碳淬火齿轮,变形较大,余量要大些。

蜗杆砂轮磨齿机修整器原理及误差分析

3 . 3 进给丝杠的误差影响

修 整器 主丝 杠 的轴 向窜动 将直 接 带来砂 轮 螺旋 线 的周 期性 误差 ,如 图 5 ( a ) 所 示 ,设砂 轮主 轴 至修

整 器主 丝杠 的传 动 比为i , 则 由于主 丝杠 的轴 向窜动

量 引起 的砂 轮 螺旋 线 螺距 误 差△ P d 可 表 示 为 :

图 1 蜗杆砂轮与齿轮的啮合

2 6

雷咸丰 蜗杆砂轮磨齿机修整器原理及误差分析

将蜗杆 砂轮 过轴 心沿 法 向方 向剖开 ,其 剖面 形 状为 标准 齿条 形状 ,如 图 2所 示 ,其基 本参 数为 :

节距 : P= X mn

架 上 的选择 手柄 至 “ 修整 ”位 置 时 ,此 时通过 改变

2 0 1 6 年第 4 期

拖板 移动 方 向与蜗 杆砂 轮轴 芯 线 的平行度 会 直 接影 响砂 轮螺 旋线 的 中径尺 寸 , 中径 尺 寸螺距 会 产 生渐 进性 累积 误差 。另外 ,修 整器上 拖 板导 轨与 中 拖板 导轨 的平 行度 ,也是影 响拖 板平 移 均匀性 的重

要 因素 。

=r ,× ( 1 )

式中: 为 假想 齿 条轴 向移动速 度 ;印为 被加 工 齿 轮 的分度 圆半 径 ; 为被 加工 齿轮 的角速度 。 因此 ,蜗 杆砂 轮 与齿 轮啮合 的条件 为 : ( 1 ) 蜗杆 砂轮 法 向剖 面 的模 数 与被 加工 齿轮 模

数相 等 ;

能加工 的淬硬齿轮 ,因此磨齿机成为很 多齿轮加工企业必备 的机床 。砂轮修整器作为磨齿机 的主要部件之一 ,对

磨齿精度和 生产效率有很大 的影响。砂轮经过修整后 ,其螺距 的均匀性和螺纹母线 的一致性 ,都直接影响被磨齿