锰盐磷化工艺控制

防腐蚀磷化的工艺要求及操作规范

防腐蚀磷化的工艺要求及操作规范前言防腐蚀磷化是钢铁件通过化学磷化处理后在金属表面生成一层具有一定硬度、一定厚度和耐磨抗腐蚀的结晶膜层的化学处理方法。

结晶膜经过防锈封闭后,耐蚀性很好,非常适合于高温高湿高盐及高浓度化学品环境,是介于无机涂层和有机涂层之间的一种膜层,但是它的某些特性是有机和无机涂层无法达到的。

抗蚀磷化分为中温锌锰系磷化和高温锰系磷化,也有采用锌钙系磷化的。

由于锌钙系磷化液的稳定性和实际操作性较差,基本被淘汰了。

抗蚀磷化的防锈蚀检测方法,一般采用混合硫酸铜点滴和盐雾试验两种,特殊要求可根据企业要求自定。

特殊要求一般指耐碱性(火碱浸泡失重),耐盐性(盐水浸泡试验),耐挥发性酸气等。

硫酸铜点滴按国际配置,配置方法如下:五水硫酸铜41g/L,氯化钠35g/L,0.1mol/L盐酸13ml,其余为蒸馏水。

硫酸铜点滴时间按刚刚析出红色时计时,如果液滴内仅有一两个小点变色,应在他处重新点滴。

滴定实验的工件应该是:磷化膜没有封闭,在自然晾干24h以上,空隙内有较多水份时不能作为检测样板。

注意:点滴时要求硫酸铜点滴的时间由企业按防腐蚀要求自定。

对防锈蚀要求不太高的较好使用环境,锌锰系磷化大于2分钟,锰系磷化大于3分钟。

对防锈要求较高的较好使用环境锌锰系磷化大于3分钟,锰系磷化大于5分钟。

对防锈要求较高的恶劣环境使用只能采用锰系磷化,且对膜厚和封闭油有更严的要求。

盐雾试验是另一个防锈蚀测定方法,试验方法按国标进行。

每个企业按照实际防锈要求自定企标。

无论哪种磷化液耐盐雾时间:按实际工件进行实验,一般防锈蚀时在封闭后不得低于24小时,要求较高时不低于48小时。

防腐蚀磷化工艺及操作规范介绍一、锌锰系磷化1)工艺流程:除油→水洗→除油除锈→水洗→磷化→水洗→脱水油注意:有些锌锰系磷化含锰很少,甚至磷化前表调均不能采用,含锰少,膜层硬度不够,易被破坏,表调后膜层结晶会细化,膜层减薄,外观漂亮,但空隙内不易渗入脱水油,孔内水份不易排出,防腐蚀性能低。

磷化工艺流程及磷化工艺

磷化工艺流程及磷化知识:磷化(phosphorization)是一种化学与电化学反应形成磷酸盐化学转化膜的过程,所形成的磷酸盐转化膜称之为磷化膜。

磷化的目的主要是:给基体金属提供保护,在一定程度上防止金属被腐蚀;用于涂漆前打底,提高漆膜层的附着力与防腐蚀能力;在金属冷加工工艺中起减摩润滑使用。

磷化处理工艺应用于工业己有90多年的历史,大致可以分为三个时期:奠定磷化技术基础时期、磷化技术迅速发展时期和广泛应用时期。

磷化膜用作钢铁的防腐蚀保护膜,最早的可靠记载是英国Charles Ross于1869年获得的专利(B.P.No.3119)。

从此,磷化工艺应用于工业生产。

在近一个世纪的漫长岁月中,磷化处理技术积累了丰富的经验,有了许多重大的发现。

一战期间,磷化技术的发展中心由英国转移至美国。

1909年美国T.W.Coslet将锌、氧化锌或磷酸锌盐溶于磷酸中制成了第一个锌系磷化液。

这一研究成果大大促进了磷化工艺的发展,拓宽了磷化工艺的发展前途。

Parker防锈公司研究开发的Parco Power配制磷化液,克服T许多缺点,将磷化处理时间提高到lho 1929年Bonderizing 磷化工艺将磷化时间缩短至10min, 1934年磷化处理技术在工业上取得了革命性的发展,即采用了将磷化液喷射到工件上的方法。

二战结束以后,磷化技术很少有突破性进展,只是稳步的发展和完善。

磷化广泛应用于防蚀技术,金属冷变形加工工业。

这个时期磷化处理技术重要改进主要有:低温磷化、各种控制磷化膜膜重的方法、连续钢带高速磷化。

当前,磷化技术领域的研究方向主要是围绕提高质量、减少环境污染、节省能源进行。

(二)磷化是常用的前处理技术,原理上应属于化学转换膜处理,主要应用于钢铁表面磷化,有色金属(如铝、锌)件也可应用磷化。

(三)磷化基础知识一、磷化原理1、磷化工件(钢铁或铝、锌件)浸入磷化液(某些酸式磷酸盐为主的溶液),在表面沉积形成一层不溶于水的结晶型磷酸盐转换膜的过程,称之为磷化。

磷化工艺流程及技术要求

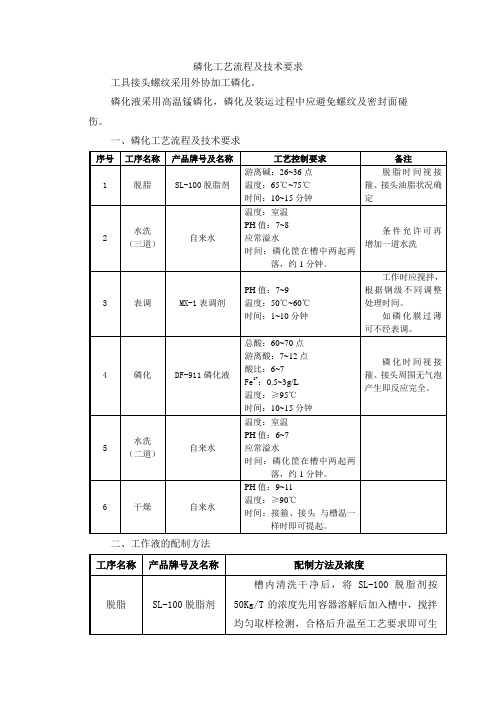

磷化工艺流程及技术要求工具接头螺纹采用外协加工磷化。

磷化液采用高温锰磷化,磷化及装运过程中应避免螺纹及密封面碰伤。

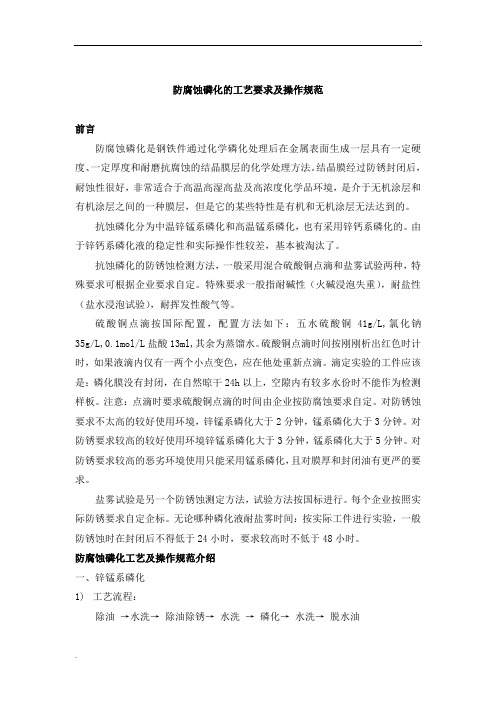

一、磷化工艺流程及技术要求序号工序名称产品牌号及名称工艺控制要求备注1 脱脂SL-100脱脂剂游离碱:26~36点温度:65℃~75℃时间:10~15分钟脱脂时间视接箍、接头油脂状况确定2水洗(三道)自来水温度:室温PH值:7~8应常溢水时间:磷化筐在槽中两起两落,约1分钟。

条件允许可再增加一道水洗3 表调MX-1表调剂PH值:7~9温度:50℃~60℃时间:1~10分钟工作时应搅拌,根据钢级不同调整处理时间。

如磷化膜过薄可不经表调。

4 磷化DF-911磷化液总酸:60~70点游离酸:7~12点酸比:6~7Fe2+:0.5~3g/L温度:≥95℃时间:10~15分钟磷化时间视接箍、接头周围无气泡产生即反应完全。

5水洗(二道)自来水温度:室温PH值:6~7应常溢水时间:磷化筐在槽中两起两落,约1分钟。

6 干燥自来水PH值:9~11温度:≥90℃时间:接箍、接头与槽温一样时即可提起。

二、工作液的配制方法工序名称产品牌号及名称配制方法及浓度脱脂SL-100脱脂剂槽内清洗干净后,将SL-100脱脂剂按50Kg/T的浓度先用容器溶解后加入槽中,搅拌均匀取样检测,合格后升温至工艺要求即可生产。

表调MX-1表调剂槽内清洗干净后,将MX-1表调剂按3Kg/T 的浓度加入槽中开启搅拌,升温至工艺要求即可生产。

磷化DF-911磷化液槽内清洗干净后,将DF-911磷化液剂按200Kg/T的浓度配制,搅拌均匀,取样检测合格后,升温至工艺要求后将还原铁粉按500Kg/T 均匀加入槽中,待没有气泡产生静止10分钟即可生产。

注:必要时在脱脂处理后,增加酸洗工序,酸洗时严格控制酸洗时间,通常不应超过1分钟。

油套管接箍高温锰磷化工艺探讨

油套管接箍高温锰磷化工艺探讨刘金鹏;李静;孙勇屏【摘要】针对锰系磷化成渣多、磷化层色度不均匀、磷化层表面容易出现发白挂灰、表面泛黄等问题,结合多年锰系磷化生产实践及影响因素研究,分析认为磷化温度、磷化时间、磷化酸比、Fe2+浓度是影响锰系磷化质量的关键因素.指出油套管接箍最佳的锰系磷化工艺参数为:磷化温度≥95℃,总酸点60,不同钢级采用不同酸比(低钢级酸比7~8为佳,高钢级酸比9以上较好),磷化时间大于20 min.得到的磷化膜分布均匀、结晶细致、厚度均匀,具有良好的耐腐蚀性、耐磨性和抗黏结性.【期刊名称】《钢管》【年(卷),期】2014(043)006【总页数】4页(P79-82)【关键词】油套管接箍;高温锰磷化;磷化膜;酸比;耐腐蚀性;耐磨性;抗黏结性【作者】刘金鹏;李静;孙勇屏【作者单位】烟台鲁宝钢管有限责任公司,山东烟台264000;烟台鲁宝钢管有限责任公司,山东烟台264000;烟台宝钢钢管有限责任公司,山东烟台265500【正文语种】中文【中图分类】TG174.44为满足油田对油套管螺纹的密封性和抗腐蚀性能要求,提高螺纹的抗黏结能力,需要在油套管接箍螺纹表面进行磷化处理。

磷化处理主要分为锌系磷化和锰系磷化,前者主要在黑色金属变形加工中起润滑作用,后者主要作用是提高钢铁及合金件的防锈性和耐磨性。

锰系磷化分为高温锰磷化和中温锰磷化。

目前中温锰磷化存在黑色度,磷化膜的均匀性、附着力、耐腐蚀性等较差,对其膜层组织结构的研究也不多[1-2],未广泛使用。

本文结合油套管接箍高温锰磷化的实际生产经验,重点探讨高温锰磷化工艺的影响因素及提高磷化质量的措施。

1.1 磷化原理钢铁工件在含锰的磷酸溶液中处理时,会在表面形成一层难溶于水的锰盐磷酸膜,该膜层主要由磷酸锰和酸式磷酸氢铁组成[2-5]。

磷化液是由磷酸锰铁盐和少量磷酸二氢铁溶于水中形成的,它们在水中进行水解,水解出来的大量氢离子与工件表面的铁接触产生化学反应。

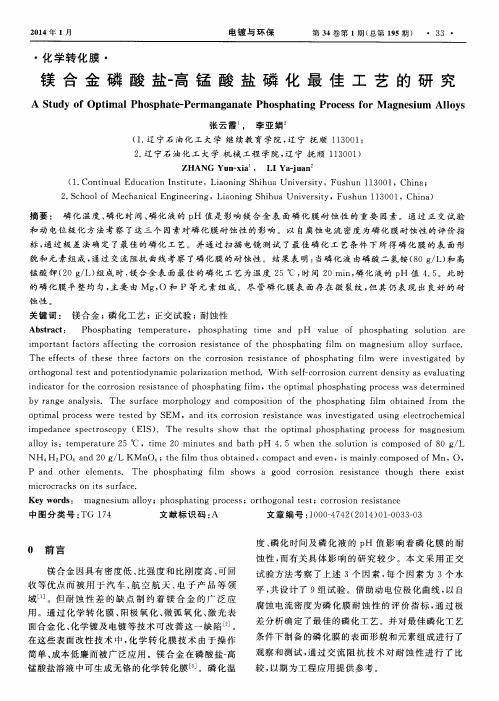

镁合金磷酸盐-高锰酸盐磷化最佳工艺的研究

摘要: 磷 化 温度 、 磷 化 时 间、 磷化液的 p H 值是 影响 镁 合金 表 面磷 化 膜 耐蚀 性 的重要 因素 。通 过 正 交试 验

Hale Waihona Puke 和 动 电位极 化 方法考 察 了这 三个 因素 对磷化 膜 耐蚀性 的影响 。 以 自腐蚀 电流 密度 为磷 化 膜耐蚀 性 的评价 指

标, 通过 极 差法 确定 了最 佳 的磷 化 工 艺。并 通过 扫描 电镜 测 试 了最佳磷 化 工 艺条件 下所得 磷 化 膜 的表 面形

2 0 1 4年 1 月

电 镀 与 环 保

第3 4卷第 1期( 总第 1 9 5期 ) ・3 3・

化 学 转 化 膜

镁 合 金 磷 酸 盐 一 局 锰 酸 盐 磷 化 最 佳 工 艺 的 研 究

A S t u d y o f Opt i ma l Ph o s pha t e — Pe r ma ng a na t e Ph o s pha t i ng Pr o c e s s f o r Ma g ne s i u m Al l o y s

张 云霞 , 李 亚 娟

1 1 3 0 01: ( 1 . 辽 宁石 油化 工大 学 继续教 育 学院 , 辽 宁 抚 顺

2 . 辽 宁石 油化 工大 学 机 械 工程 学 院 , 辽 宁 抚 顺

Z HANG Yu n — x i a , L I Ya - j u a n 。

的磷 化 膜平整 均 匀, 主要 由 Mg , O和 P等元 素 组成 。尽 管磷 化 膜 表 面存 在 微 裂 纹 , 但 其仍 表 现 出 良好 的 耐

蚀性 。

关键 词 : 镁合 金 ; 磷 化工 艺 ; 正交 试 验 ;耐蚀 性

磷化工艺参数的影响

一般规律是:磷化温度越高,游离酸度越高,生成的磷化膜越厚,但容易产生不细密和粗糙的磷化膜;如果游离酸偏低,磷化生成速度缓慢,但生成的磷化膜细密。

总酸度高,对磷化膜质量无明显影响,但如果总酸度过低,磷化膜生成速度变慢,往往在规定的时间内不能获得满意的磷化膜。

1、促进剂促进剂加速剂的含量对磷化过程影响较大,含量太低,反应速度慢,但太高又会导致金属表面钝化,阻止磷化膜的形成,因此NO2-,ClO3-等的含量必须严格控制。

(当促进剂浓度过高时,反应进行的速度会很快,成膜物质来不及沉淀在基材表面而生成残渣,造成磷化药剂的浪费。

由于促进剂的强氧化性,浓度过高还会使金属表面生成一种氧化膜。

)2、PH一般来说,锌系磷化液、锰系磷化液的pH值以2—3为宜,pH<1..5时,金属工件表面难以生成磷化膜,而造成工件铁的溶解大于磷酸盐的沉积,不起磷化作用而起了酸洗作用。

若pH值>3.0,则工件表面严重挂灰,生成大量粉末,造成磷化药剂的非生产性消耗,形成浪费。

以磷酸二氢铁为主的磷化液,pH值以3.0~3.5为宜。

3、游离酸游离酸度是指磷化槽液中的游离H+的浓度(含部分游离磷酸),单位为“点”。

其定义为:取10mL磷化槽液,以甲基橙3.1(红)-4.4(黄)或溴粉兰pH 3.0~4.6黄变蓝作指示剂,用0.1mol/LNaOH溶液滴定至终点,0.1mol/L NaOH消耗的毫升数,即为此磷化槽液的游离酸点数,也称游离酸度(FA)。

游离酸度是磷化控制的一个重要参数,磷化槽液中游离酸的来源是磷化剂中的游离磷酸,及磷化剂主成分磷酸二氢盐的电离。

其作用是促使金属(如铁)的溶解,以形成较多的晶核,使膜结晶致密。

控制游离酸度的目的在于控制磷化槽液中磷酸二氢盐的离解度,以便把磷化成膜离子预先控制在一个必须的范围之内,一般来说,磷化槽液的游离酸度过高、过低都会对磷化产生不良影响。

如果游离酸度过高,则磷化液与金属工件作用加快,会析出大量的氢,还将使得Fe(PO4) 2残渣大量生成。

高温锰磷化工艺分析

·机械制造研究·吴元徽,等-高温锰磷化工艺分析吉0日同Irm锰磷化工艺分析吴元徽1,陈加国1,蒋泉荣2(1.南京TqV职业技术学院.江苏南京210046;2.南京威孚金宁有限公司,江苏南京210061)摘要:分析了一种高温锰磷化工艺,讨论槽液各参数的变化对磷化膜品质的影响、槽液的控制管理及磷化膜的检测,总结工艺控制的要点,获得稳定良好的磷化膜。

关键词:锰磷化;磷化膜;耐磨性;覆盖率中图分类号:TG]7;TQ021.8文献标识码:B文章编号:1671-5276(2009)03-0092-02TechnologyAnalysisofManganesePhosphorunderHighTemperatureV/UYuan—huil,CHENJia—guo‘,JIANCQu&n-LOn92(1.NanjingInstituteofIndustryTechnology,Nanjing210046,China;2.NanjingWeifuJinningCo.,Ltd.,Nanjing210061,China)Abstract:InthisarticleisE1.kindoftechnologicalanalysisofmanganesephosphorunderhightemperatureisintroduced.Theinfluence011thequal*tyofphosphidenlmwithparameterchangeofliquid.thecontrolmanagemantofliquidingrooveandinspectionofphosphidefilmarediscussed.Theessentialsoftechnologicalcontrol拍surnmarized.Sostableandexcellentphosphidefilmbobtained.Keywords:manganesephosphor;phosphorfilm;wearabiliIy;overlay0前言钢铁零件在含锰的磷酸溶液中处理后,会在表面形成一层难溶于水的锰盐磷化膜,该膜层主要由磷酸锰和酸式磷酸锰铁组成…。

油套管接箍锰系磷化工艺研究

磷 酸盐 保 护膜 的过程 。在磷 化处 理 时 ,锰 盐磷 化形 成的磷 化 膜 的分解 温度 高 、表面 硬 度高 ,是理 想 的 抗粘 扣保 护膜 。 目前 ,国内外 大多 数企业 采 用锰 磷

磷化温度 ( 因素 c 。采用 H C 1A涂层测厚仪对 ) C 一8 磷 化后 的干燥 试样 的厚 度进行 测定 ,每个 试样 均测 3 不 同位置 的厚 度 。然 后 取平 均值 。按 表 l 件 个 条

油 套管接 箍锰系磷化工艺研究

马 刘宝 ,朱 靖 ,赖兴涛

(宝 山钢铁股份有限公司钢管条 钢事业部 ,上海 2 1 0 0 9 0)

摘

要 :通过正交试 验设 计方法确定 了锰系磷化工艺 的工艺参数 ,研究 了磷化液酸 比、磷化 时间和磷化温度

等工艺参数对磷化膜成膜的影响 ,分析了各工艺参数对磷化成膜 的作用机理 。用经过磷化处理 的接箍进行上 、卸 扣试验 ,结果表明 ,得到的磷 化膜具有 良好 的抗粘扣性能 。 关键词 :油套管 ;接箍 ;磷化工艺 ;正交试验 ;抗粘扣

产 ,给油 田带来 巨大 的经济损 失 ,直接 影 响到 企业 的整体 经济 效 益 。 钢铁磷 化 处理 就是 金属 通过 与稀磷 酸 或 酸性磷

酸盐溶 液反 应 而在其 基 体表 面形 成完 整 的不溶 性 的

1 试 验 过 程

本试 验重 点关 注对 磷化腠 I 生能影 响 较大 的工艺 参 数 :磷化 液 酸 比( 因素 A) 、磷 化 时 间( 因素 B 和 )

Ab t a t Th r c s p r me e s f ma g n s h s h tn p o e s a e e e mi e y t e o t o o a sr c: e p o e s a a t r o n a e e p o p a i g r c s r d t r n d b h rh g n l e p r me t ld s g t o ; t e i fu n e o uc a a t r s p o p a i g s l to c d r t x e i n a e i n me h d h n e c f s h p r me e s a h s h tn o u i n a i a i p o p a i g l o, h s h t n tme a d p o p a i g t mp r t r n t e p o p a i g c a i g f r t n i t d e n h u c i n me h n s o i n h s h tn e e a u e o h h s h t o tn o ma i s su i d a d t e f n to c a i m f n o e c r c s a a t ra t g o h h s h t g c a i g f r t n i n l z d T e r s lso h x e i n so a h p o e s p r me e c i n t e p o p a i o tn o ma i sa ay e . h e u t ft e e p rme t n n n o

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

79

TTHA in the e lectrodeposition process w as d iscussed as we l. l It w as found that HHTA w as ab le to effectively eli m ina te the neg a tive effect caused by the iron i m purity and re m arkably i m prove the coa ting qua lity . T he reason lay in tha t TTHA w as capab le o f e li m inating the interference caused by iron ( Ⅱ ) by w ay o f che la ting effect and taking part in the e lectroplating pro cess . K ey w ords : high speed tin plating ; TTHA; iron i m purity ; remov a; l m echan ism Analysis of Cau ses L ead ing to Failure of H igh Pressure H y d rogen Adjacent P ipe lines U sed for H yd rogenated Refin ing of D iese l O il ZHAO M ing juan ( A nshan O il R efinery Fac to ry , L iaoy ang Branch o f P etroCh ina Co . L td. , A nshan 114011, Ch ina) Cailiao Baohu 2006 , 39 ( 6), 66 ~ 68( Ch) . T he causes lead ing to the exp losion fa ilure of the high pressure hydrogen adjacent p ipe lines used for the hydrogena ted refin ing of d iesel o il in an o il re finery facto ry w ere analyzed in deta i. l Itw as found tha t the b lowout and fa ilure of the p ipe lines w as attributed to the properties w orsening o f the m ate rials subject to harsh w orking conditions in clud ing high te m pera ture and h igh pressure in the presence o f fla mm able hydrogen gas and corrosiveH 2 S gas , w hich cou ld read ily cause hydrogen induced corrosion o f the pipe line . T hus it was m perative to str ictly abide by N elson curve in selecting proper i p ipe line m ater ia ls so as to ex tend the se rv ice life of the p ipelines . K ey w ords : high pressure p ipe line ; fa ilure ana ly sis; hydrogenated refin ing o f diese l o il Application of N eu tral E lectrolysis Descaling T echnology in P ick ling of Stain less Stee l YUAN Jin zhao ( Co ld Ro lling M ill o f Sta in less Stee, l T a iyuan I ron and S tee l G roup Co . , L td, T a iyuan 030003, China) Cailiao Baohu 2006 , 39( 6), 69 ~ 70 ( Ch). In the light o f the i m po r tance o f sod ium sulfa te neutra l e lectro lysis descaling in c lean e lectro lys is processes , a deta iled analysisw as made w ith respect to the concentration, temperatu re , and p H va lue of the e lectro lyte , and electro lysis current , stee l sheet th ickness , e lectrode gap , and recyc ling o f the electro ly te so lution. T he effects o f various e lectro lys is para m ete rs on the surface quality of the pick led stee l shee t were investigated . A s the results , for the produc tion line o f continuous annea ling and p ickling o f the co ld ro lled sta inless stee , l it w as feasib le to ach ieve satisfied surface qua lity o f the stee l sheet by pick ling in 20 % N a2 SO4 so lution a t a te m pe rature o f 85 , Cr6+ conten t 3~ 5 g /L , pH va lue 5~ 7 , cathode cur rent dens ity 10 ~ 14 A /dm 2 , electro ly te c irculation flux 200 m 3 /h, g ap be t w een uppe r and low er electrodes 200 ~ 300 mm ( wh ich w as contro lled by accounting for the shape of the stee l strip) , for a cathod ic process up to 10~ 12 s. K ey w ords: N a2 SO4; neutra l electro lys is desca ling ; sta inless stee ; l p ickling ; app lication Simu ltaneous D eterm in ation of Cobalt and N icke l in T in N icke l A lloy E lec trop lating Solu tion by Two W avelen gth Sp ec trophotom etry W U W e i m ing , YANG P ing ( D epartm ent of A pplied Che m istry , Jiangx i U niversity of Sc ience and T echno logy , G anzhou 341000, China) Cailiao B aohu 2006, 39 ( 6), 71 ~ 73 ( Ch). T he Co2+ and N 2+ i in Sn N i env ironm enta lly acceptable e lectrop lating solu tion w ere si m ultaneously determ ined by means o f two w ave length

2+ 2+ 2+

3 小

结

经过反复试验和生产实践, 逐渐掌握了工艺要 点, 获得了满意的锰盐磷化膜层: ( 1)锰盐磷化膜层 分布均匀, 结晶细致 , 具有 灰色至灰黑色的无光面层 , 无未处理区域, 未出现 不规则、 片状或粉状膜层 ; ( 2)磷化膜厚度均匀 , 平均膜层厚层均在 7 m 以上 ; ( 3)经过封闭处理后的锰盐磷化膜 , 经受至少 72 h 盐雾试验未出现腐蚀现象 ; ( 4)除氢处理后的随槽试片经 过慢弯曲试验 法检测, (

[ 2]

1 . 4 磷化液的分析 ( 1 ) 总 酸度 : 使 用酚 酞指 示剂, 移取 槽 液 10 mL, 用 0. 1 m o l/L N aOH 滴定。 ( 2)游离酸度 : 使用甲基橙指示剂 , 移取槽液 10 m L, 用 0 . 1 m o l/L NaOH 滴定。 ( 3) F e : 移取槽液 10 mL, 加 1 1 . 5 磷化膜的性能测试与评价 ( 1)外观 : 合格的磷化膜层应是连续、 均匀和 细致的结晶, 颜色为灰色或灰黑色。 ( 2) 厚度 : 采用磁性测厚仪 , 每件随槽试样取 10 个测量值。 ( 3) 耐蚀性: 进行 5 % NaC l盐雾喷雾试验 72 h 后表面不超过 3 个腐蚀点为合格。 ( 4) 无脆性试验 : 采用慢弯曲试验 可以判断 工艺流程 工件表面准备→溶剂清洗→吹砂→装挂→碱 清洗→冷水洗→热水洗→锰盐磷化→冷水洗→封 闭→干燥→除氢→涂油。 1. 2 锰盐磷化液配方和工艺参数 PL 复合磷化液 Fe

2+

,

145 g /L 1. 5~ 3. 0 g /L 50~ 75 点 ( 10 3) 点 90~ 98 12~ 15 m in