循环水冷却器

循环水冷却器设计

循环水冷却器设计循环水冷却器是一种常用的热交换设备,用于将过热的水或其他液体冷却至一定温度,以保持设备的正常运行温度。

它由水箱、循环泵、换热器和其他配管及控制装置组成。

设计循环水冷却器需要考虑多个因素,包括制冷负荷、温度要求、冷却介质、材料选择、循环水流量、泵的选择及系统布局等。

下面将详细介绍循环水冷却器的设计要点。

首先,设计循环水冷却器需要明确制冷负荷。

制冷负荷是指待冷却液体需要散热的总能量。

根据制冷负荷计算冷却器的面积和换热器的尺寸,以确保足够的散热面积满足散热需求。

其次,确定冷却介质和温度要求。

不同的工艺过程所需的冷却介质和温度要求不同,因此在设计循环水冷却器时需要明确这些参数。

冷却介质可以是水、油、气体等,每种介质都有不同的物性参数,包括热容量、导热系数等,这些参数将直接影响到冷却器的设计和工作效果。

温度要求是指待冷却液体的出口温度,必须确保循环水冷却器能够将待冷却液体冷却至所需的温度。

其三,选择合适的换热器材料。

换热器是循环水冷却器的核心部件,直接参与散热过程。

因此,换热器材料的选择非常重要。

一般来说,常用的换热器材料有不锈钢、钛合金、铜等。

根据冷却介质的特性和工艺要求,选择合适的材料以提供优秀的导热性能和耐腐蚀能力。

其四,确定循环水流量和泵的选择。

循环水流量是冷却器设计过程中的另一个重要参数。

通常根据制冷负荷和冷却介质的流速来确定合适的流量范围。

泵的选择应根据循环水流量和散热系统的阻力来进行,确保循环水能够稳定地流动并提供足够的冷却效果。

最后,设计循环水冷却器的系统布局。

系统布局是指循环水冷却器的部件安装和管道连接方式。

在设计过程中,应考虑到设备的布局及周围环境,确保各部件的正常运行和维护。

另外,还需要合理规划冷却器的进出口位置,以便更好地实现冷却效果。

综上所述,设计循环水冷却器需要从制冷负荷、温度要求、冷却介质、材料选择、循环水流量、泵的选择及系统布局等多个方面进行综合考虑。

正确合理地设计循环水冷却器将能够提供稳定有效的散热效果,确保设备运行在正常温度范围内。

板式冷却器使用说明

传热板片:采用进口钛板或不锈钢材料,在大型板式换热器专用油压机上一次压制成型,板片刚度好。

传热系数高,承压能力强:传热板片经冷冲压形成不同波纹形状结构,在板片组内板片有较多支撑点相互接触,板片波纹与板片间的支撑点能使流体在较小的流速下产生湍流,从而使闭冷器的换热能力得到提高,承压能力得到加强。

板式冷却水冷却器系列产品,是专为电厂设计开发的新一代板式换热器。在设计和制造时采用了计算机优化设计和计算机辅助制造技术,并对常见的工况进行了计算机模拟,从而保证了设计与工况的一致性。

BL系列闭冷器利用一次循环水源冷却电厂闭式循环冷却水,它主要用于冷却并带走电厂流程中部分设备运转所产生的大量热量。

分流区域:板片的进口分流区设计有流线引导槽,均匀分布流速,去除了流速死区,从而避免了因污垢堆积而产生的腐蚀,同时又提高了板片换热面积的利用率。对于宽度较大的板片,还增加了顺等势线均压槽,流线引导槽和顺等势线均压槽交叉形成的阻力很小,从而形成了具有近乎完美的均流作用的分流区。

单边接口方式:国信系列板式换热器的进出口接管采用单边接口方式,并采用独特的流区设计,保证流体均匀分布在整个板片上,充分利用了板片全部的换热面积。便于配置接管,维修方便。

板片悬挂定位锁定系统:板片采用燕尾槽形式的悬挂定位系统。该系统有三个功能:悬挂:将板片悬挂在上导杆上,使其能沿上导杆前后自由滑动;定位:使板片上下左右定位准确;锁定:最新设计的燕尾槽折边使得板片在夹紧时能自动相互锁定,从而保证所有的板片在任何安装条件下都能精确地对齐,避免了人为因素所造成的偏差。采用板片四角凸凹槽定位技术,使板片在装配时相互咬边锁定,永不错位。

采用热混流技术:传热板片分为锐角和钝角人字型板,锐角板压力降小,紊流换热程度差;钝角板压降大,紊流换热程度强烈。选型设计流道时既有锐角-锐角流道、钝角-钝角流道;也有钝角-锐角新型组合流道以适应不同压降和换热的要求。被加热水被分流到不同型的流道内通过热混流实现最好的传热性能和流通性能。

循环水设计计算范文

循环水设计计算范文引言:循环水是指通过管道、泵等设备将水循环供应给其中一系统或设备,在使用过程中进行冷却、加热、加湿、除湿等操作。

循环水的设计计算是为了保证循环水系统的稳定运行,提高系统的效率和可靠性。

一、循环水需求计算:循环水系统的需求主要包括热负荷、流量和温度要求。

热负荷的计算可以通过分析系统所需冷却或加热的负荷来确定。

流量的计算需要考虑系统的冷却效果和冷却介质的特性,通常可以通过计算冷却器的冷却效益来得到。

温度要求可以根据系统的操作条件和设备的要求来确定。

二、循环水泵的选型计算:循环水泵是循环水系统中的核心设备,用于提供循环水的流动。

泵的选型计算需要考虑系统流量、扬程和功率等因素。

通过计算循环水系统所需的流量,可以确定泵的额定流量。

根据系统所需的供水高度差,可以计算出所需的扬程。

通过这两个参数可以选择合适的泵型号。

另外,根据循环水泵的运行特性和系统的工作方式,可以计算出所需的电机功率。

三、循环水管道的设计计算:循环水管道的设计计算主要包括管道直径、管道长度和管道压降等。

设计计算需要满足系统的流量要求和经济性要求。

管道直径的计算可以根据循环水的流量和流速来确定。

通过管道长度和管道材料的选择,可以计算出管道的阻力。

根据阻力和流量可以计算出管道的压降。

通常,管道的压降应保持在一定的范围内,以满足系统的工作要求。

四、循环水冷却器的设计计算:循环水冷却器的设计计算主要包括冷却面积、水流速度和冷却效益等。

设计计算需要满足系统的冷却要求和经济性要求。

冷却面积的计算可以根据系统的热负荷和冷却效益来确定。

通过水流速度和冷却介质的特性,可以计算出冷却器的冷却效益。

根据冷却效益和冷却面积,可以选择合适的冷却器型号。

五、循环水化学处理的设计计算:循环水化学处理主要包括水质分析、水处理剂选择和剂量计算等。

设计计算需要满足系统的水质要求和经济性要求。

通过水质分析可以确定循环水的成分和水质要求。

根据成分和要求,可以选择合适的水处理剂和剂量。

循环冷却水系统

循环冷却水系统发电厂中有许多转动机械因轴承摩擦而产生大量热量,各种电动机和变压器运行因存在铁损和铜损也会产生大量的热量。

这些热量如果不能及时排出,积聚在设备内部,将会引起设备超温甚至损坏。

为确保设备的安全运行,电厂中需要完备的循环冷却水系统,对这些设备进行冷却。

根据各设备(轴承、冷却器等)对冷却水量、水质和水温的不同要求,主厂房设备冷却水采用开式、闭式两套系统。

开式循环冷却水系统从循环水进水管接出,直接利用循环水,减少厂用电和节约用水,闭式循环冷却水系统有效节约了用水量。

开式循环冷却水系统是用循环水直接去冷却一些对水质要求较低、水温要求较严而用水量大的设备,如汽轮机润滑油冷却器等。

闭式循环冷却水系统则是用洁净的凝结水作为冷却介质,去冷却一些用水量较小、对温度要求不严格但对水质要求较高的设备,如取样冷却器。

在闭式系统中,凝结水在各个冷却器中吸热后利用开式循环冷却水进行冷却,然后循环使用。

一般,闭式系统的水温比开式循环水的温度高4~5℃。

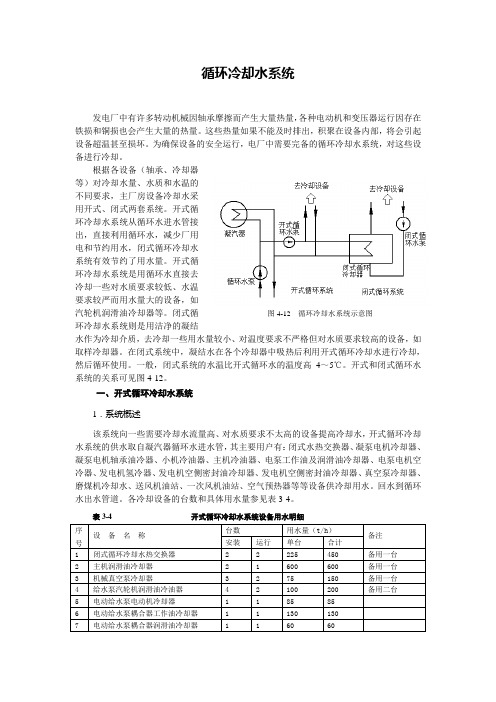

开式和闭式循环水系统的关系可见图4-12。

一、开式循环冷却水系统1.系统概述该系统向一些需要冷却水流量高、对水质要求不太高的设备提高冷却水,开式循环冷却水系统的供水取自凝汽器循环水进水管,其主要用户有:闭式水热交换器、凝泵电机冷却器、凝泵电机轴承油冷器、小机冷油器、主机冷油器、电泵工作油及润滑油冷却器、电泵电机空冷器、发电机氢冷器、发电机空侧密封油冷却器、发电机空侧密封油冷却器、真空泵冷却器、磨煤机冷却水、送风机油站、一次风机油站、空气预热器等等设备供冷却用水。

回水到循环水出水管道。

各冷却设备的台数和具体用水量参见表3-4。

表3-4 开式循环冷却水系统设备用水明细图4-12 循环冷却水系统示意图2.系统组成本机组的开式循环冷却水系统供水系统型式:二次循环冷却。

运行方式为:闭式。

系统包括两台100%容量的开式循环冷却水泵、各冷却器及其管道和附件。

3.开式循环冷却水泵本工程每台机组设置2台开式循环冷却水泵,1用 1 备,2台机组共设计4台开式循环冷却水泵;开式循环冷却水泵输送介质(地表水)取自循环水泵出口管路。

湖北水冷高精度循环水冷却器技术参数

湖北水冷高精度循环水冷却器技术参数一、背景介绍湖北水冷高精度循环水冷却器是一种利用水作为冷却介质的高精度循环水冷却器,广泛应用于电子、机械、化工等行业中的设备散热和温控。

二、技术参数1. 循环水流量:1L/min-10L/min2. 制冷功率:100W-5000W3. 冷却温度范围:5℃-35℃4. 控制精度:±0.1℃5. 压力范围:0.1MPa-0.6MPa6. 电源要求:AC220V/50Hz三、主要组成部分及功能介绍1. 循环泵:负责将水从水箱中抽出并送到散热设备,保证循环流量和压力稳定。

2. 水箱:存储循环水,保证系统运行时水源充足。

3. 管路系统:将循环泵抽出的水送到散热设备,再将加热后的水送回水箱。

4. 加热系统:通过加热器对循环水进行加热,保证输出温度稳定。

5. 控制系统:通过控制器对循环水的温度、流量、压力等参数进行监控和调节,保证系统稳定运行。

四、优势与应用场景1. 优势:(1)采用水作为冷却介质,具有高效散热和温度稳定的特点;(2)控制精度高,能够满足对温度精度要求较高的设备;(3)体积小巧,易于安装和移动;(4)可广泛应用于电子、机械、化工等行业中的设备散热和温控。

2. 应用场景:湖北水冷高精度循环水冷却器适用于需要进行设备散热和温控的场合,如激光切割机、数控机床、半导体制造设备等。

五、维护与保养1. 每年至少进行一次清洗水箱和管路系统,保证循环水清洁;2. 定期检查循环泵是否正常运转,如发现异常及时更换或维修;3. 定期检查加热器是否正常加热,如发现异常及时更换或维修;4. 定期检查控制系统是否正常运行,如发现异常及时更换或维修;5. 定期更换循环水,保证水质清洁。

六、总结湖北水冷高精度循环水冷却器是一种高效、稳定的设备散热和温控设备,具有控制精度高、体积小巧等优点。

在电子、机械、化工等行业中广泛应用,并且需要定期进行维护与保养。

循环水冷却器设计

循环水冷却器设计[摘要]:传热过程是化工生产过程中存在的及其普遍的过程,实现这一过程的换热设备种类繁多,是不可缺少的工艺设备之一。

由于使用条件不同,换热设备可以有各种各样的型式和结构。

其中以管壳式换热器应用更为广泛。

现在,它被当作一种传统的标准换热设备在很多工业部门中大量使用,尤其在化工、石油、能源设备等部门所使用的换热设备中仍处于主导地位。

循环水冷却器是换热设备中的一种,是企业生产中的重要设备。

它的作用是通过温度相对较低的水来把其他设备所产生的热量带走,从而使设备部分的温度保持在一个生产所需要的水平,使设备正常工作。

因此,循环水冷却器的设计对企业的生产是很重要的,它很可能影响企业的经济损失,对其的设计具有很强的实际意义。

本设计是对管壳式换热器中固定管板式换热器的研究。

固定管板式换热器属于管壳式换热器的一种,是利用间壁使高温流体和低温流体进行对流传热从而实现物料间的热量传递。

在本设计中以GB 150-2011《压力容器》、GB 151-1999《管壳式换热器》等标准和《固定式压力容器安全技术监察规程》为依据,并参考《换热器设计手册》,首先通过方案的论证,确定物料的物性参数,再结合工作条件,选定换热器的形式。

根据设计任务,完成对换热面积、总换热系数等工艺参数的确定,同时进行换热面积、壁温和压力降的核算。

再根据工艺参数进行机械设计,机械设计主要包括对筒体、管箱、管板、折流板、封头、换热管、鞍座及其它零部件,如拉杆、定距管等的计算和选型等,并进行必要的强度核算,最后运用AutoCAD绘制固定管板式换热器的装配图及零部件图,并编写说明书。

[关键词]:换热器、换热面积、管板、换热管。

Circulating water cooler design[Abstract]:The heat transfer process is the chemical production process of existence and its general process, heat equipment for this process is various, is one of the indispensable process equipment. Due to the use of different conditions,heat exchange equipment can have various types and structure. The tubular heat exchanger applied more widely. Now, it is regarded as a kind of traditional standard heat exchange equipment widely used in many industrial departments, especially used in chemical, petroleum, energy equipment department.Heat transfer equipment is still in a dominant position.Circulating water cooler is a change of thermal equipment, is the important equipment in the production. It is the role of the relatively low temperature water to take away the heat generated by the other device, so as to make part of the temperature is maintained at the required a production level, so that the normal operation of the equipment. Therefore, the production design of circulating water cooler of enterprise is very important, it is likely to affect the economic losses of enterprises, which is of great practical significance to the design.This design is for the study of fixed tube plate heat exchanger on the tube shell type. A fixed tube plate heat exchanger, belonging to the shell and tube heat exchanger, is the use of the high temperature fluid and wall temperature fluid of convective heat transfer and heat transfer between the material. In this design, the GB 150-2011 "," GB 151-1999 "pressure vessel shell and tube type heat exchanger" standards and "fixed pressure vessel safety technology supervision regulation" as the basis, and with reference to "Design Handbook" heat exchanger, the scheme is demonstrated, to determine the physical material parameters, combined with the working conditions, select the type of heat exchanger. According to the design task, determine the process parameters on the heat transfer area, the total heat transfer coefficient, and heat transfer area, wall temperature and pressure drop calculation. Then the mechanical design based on process parameters, mechanical designincluding the tube, tube box, tube plate, baffle, head, tube heat exchanger, saddle and other parts, such as the bar, fixed pitch pipe calculation and selection, and calculated the strength necessary, finally using AutoCAD drawing fixed tube plate heat exchanger the assembly diagram and parts diagram, and writing a specification. [keyword]:heat exchanger,the heat transfer area,tube sheet,heat exchange tube.目录1 概述 (1)1.1 选题的根据和意义 (1)1.2 本设计的目的和要求 (2)1.3 国内外现状和发展趋势 (2)2 管壳式换热器的分类和选型 (3)2.1 分类 (3)2.2 选型 (6)3 换热器的工艺设计 (7)3.1 工艺计算 (7)3.1.1 流径选择 (7)3.1.2 确定物性参数 (7)3.1.3 热负荷及冷却水用量计算 (8)3.1.4 传热平均温度差的计算 (8)3.1.5 计算传热面积 (9)3.1.6 计算工艺结构尺寸 (9)3.2 换热器核算 (15)3.2.1 传热能力核算 (15)3.2.2 壁温核算 (18)3.2.3 换热器内流体的流动阻力 (19)3.3 换热器主要结构尺寸和计算结果 (22)4 换热器的机械设计 (23)4.1 计算筒体厚度 (23)4.1.1 筒体材料的选择 (23)4.1.2 筒体厚度 (23)4.2 计算管箱短节、封头厚度 (24)4.2.1 管箱的结构形式 (25)4.2.2 管箱结构尺寸 (25)4.2.3 管箱短节及封头厚度 (26)4.3 开孔补强的校核 (29)4.3.1 管箱短节开孔补强的校核 (29)4.3.2 筒体节开孔补强的校核 (31)4.3.3 排气口、排液口开孔补强的校核 (33)4.4 管板设计 (33)4.4.1 换热管与管板的连接 (34)4.4.2 管板与壳体的连接 (35)4.4.3 管板与管箱的连接 (37)4.4.4 管板材料 (37)4.4.5 管板计算的相关参数的确定 (38)4.4.6 计算法兰力矩 (40)4.4.7 管板计算的另一些相关参数的确定 (45)4.4.8 校核设计条件不同的组合工况 (47)4.5 换热管 (59)4.5.1 换热管的型式 (59)4.5.2 换热管的材料与质量等级 (60)4.5.3 管孔 (60)4.6 折流板 (60)4.6.1 材料的选取 (60)4.6.2 折流板的间隙 (60)4.6.3 折流板的厚度 (61)4.7 拉杆、定距管 (61)4.7.1 拉杆的结构形式 (61)4.7.2 拉杆直径、数量和尺寸 (61)4.7.3 拉杆与管板的连接结构 (62)4.8 防冲板和导流筒 (63)4.9 支座 (63)4.9.1 鞍式支座的结构特征 (63)4.9.2 支座反力的计算 (64)4.9.3 鞍座的型号及尺寸 (65)4.9.4 鞍座的布置 (65)4.10 接管 (66)4.10.1 接管的要求 (66)4.10.2 接管高度(伸出的高度)的确定 (66)4.10.3 接管位置最小尺寸 (67)4.10.4 接管尺寸 (68)4.10.5 管法兰的选择 (68)4.11 膨胀节 (70)4.11.1 膨胀节的作用 (71)4.11.2 设置膨胀节的条件 (71)5 换热器的制造与检验要求 (71)5.1 圆筒 (72)5.2 管箱 (73)5.3 换热管 (73)5.4 管板 (73)5.5 换热管与管板的连接 (73)5.6 折流板 (74)6 总结 (74)7 主要参考文献 (75)致谢语 (76)循环水冷却器设计1 概述使热量从热流体传递到冷流体的设备称为换热器。

循环冷却器在水电站中的应用

序号 1 2 3

4 5 6

循 环 水冷却 技术 供水 系统

传统 技术 供水 系统

取 水 方 便 ,不 需 考 虑 别 的 取 水 复 杂 ,需 要 考 虑 的 问题 因素多 水 质 好 ,完 全 满 足 机 组 对 水 质 差 ,不 能 满 足 机 组 冷却 水 的要 求 对 冷却 水 的要求 不 会堵 塞

故 。采用循环水 冷却 技术 供水 系统 ,可 以将冷 却水 的水

温保持在 2  ̄3 ℃ ,温差 小 ,以避免结露。 5 0

6 )节能 。采用循 环冷却技 术供水 系统 后 ,不从 过流

管 道 上 取 水 ,这 部 分 水 量 即 可 用 来 发 电 。 当 水 电 站 水 头

可查询模 拟 量参 数 、开关 量 工作 情 况 、事 件 顺 序 时 间。

7 8 9

1 0

防水 生物 防结 露 操作 简单 、自动化程 度 高

汛期 或枯 水期 无影 响

不 能避 免水生 物 不能避 免结 露 自动化 程度 低

汛期 或枯 水期影 响 大

1 1

1 2

运行、维护 、检修方便,简单

节 能

运行、维护 、检修较复杂

不节 能

1 3

选用合理 的割 嘴、控制 切 割速 度 、合 理调 节气 压 、调节 割嘴与钢板 的高度 等方法 来控 制热 输入 ,使 其 热量 低于 熔点 ,达到棱角不 氧化 ,保证 钝 边 的一致 性 。实践 与经 验证 明,割炬 的水 平距 离调节 为 3 rm 能满 足切 割 的 ~8 a

要求 。从另一个 角度来 说 ,双 割炬 切 割使 得切 割反坡 口

所需 的热量输 入减 少 ,既 提高 了切 割速 度 ,又 降低 了气 体用量 ,从而大大 降低 了生产成本 。 ()调整小车距坡 口切割边 的距离 ,以及小车前轮距 4 轴承 ( 向小轮 )的距离 ,不能过大 ,也不能过小 。 导

小型循环水冷却器

小型循环水冷却器

小型循环水冷却器是一种能提供恒温、恒流、恒压的冷却水设备。

小型循环水冷却器工作原理是先向机内水箱注入一定量的水,通过小型循环水冷却器制冷系统将水冷却,再由水泵将低温冷却水送入需冷却的设备,小型循环水冷却器冷冻水将热量带走后温度升高再回流到水箱,达到冷却的作用。

冷却水温可根据要求自动调节,长期使用可节约用水。

因此,小型循环水冷却器是一种标准的节能设备。

小型循环水冷却器特点

1、卧式设计,外形美观,结构小巧;

2、PVC材质水箱,不会对水质产生污染;

3、密闭水箱,防止引入污染物;

4、可外挂过滤器,满足客户的多种需求;

5、制冷管路保温良好,避免制冷效率的降低;

6、良好的散热设计,提高效率。

小型循环水冷却器应用

1.小功率激光设备如CO2激光器、打标机、雕刻机、焊接机等。

2、小型真空泵,如分子泵、油气回收泵、小型罗茨泵、旋片泵、滑阀泵等。

3、小型实验设备、生产车间或试验车间、配套机床核心部件,如数控机床、冲床、刨床、裁床等。

小型循环水冷却器安全使用注意事项

1)在您安装或操作机器前,请确保阅读过我们的使用手册并能完全理解手册中的内容和手册中列出的一些注意事项

2)如果因非专业人员在安装、操作、或维修过程中造成机器的损坏,不在本公司的保修范围之内。

3)机器在搬运的过程中,应轻拿轻放,否则易造成机器内部零件的松动,导致故障。

4)请留心所有警示标签。

5)请勿移除警示标签。

6)在机器水箱没有冷却液的情况下,请勿开启机器。

7)在维修或移动机器之前,请务必切断住电源线的电源。

8)仅限专业人员修理和维护。

循环冷却器使用说明书

循环冷却器使用说明书全文共四篇示例,供读者参考第一篇示例:循环冷却器使用说明书一、概述循环冷却器是一种常用的设备,用于降低工业和商业过程中产生的热量。

它通过传热介质循环流动,将热量从系统中移除,从而起到降温的作用。

本说明书将介绍循环冷却器的操作方法、注意事项以及常见故障排除方法,帮助用户更好地使用和维护设备。

二、操作方法1. 接通电源:首先要确保循环冷却器已经连接好电源并接通,确认电路正常。

2. 调节温度:根据实际需要,调节循环冷却器的工作温度,通常可以通过设备上的调节盘或数字控制面板进行设置。

3. 添加冷却介质:在循环冷却器的储冷槽中加入足够的冷却介质,注意不要过多或过少,以免影响设备的工作效果。

4. 启动设备:按下启动按钮,循环冷却器将开始工作。

在启动过程中,注意观察设备运行情况,确保正常运转。

5. 观察冷却效果:在设备工作一段时间后,可以通过观察被冷却物体的温度变化来评估设备的冷却效果,以便及时调整参数。

6. 关闭设备:当不需要使用循环冷却器时,按下停止按钮,将设备停止工作并断开电源。

三、注意事项1. 定期清洁:定期清洁冷却器内部和外部,避免灰尘和污垢堵塞散热器和管道,影响设备的散热效果。

2. 避免过载:避免长时间超负荷运行循环冷却器,以免损坏设备或影响其使用寿命。

3. 注重安全:操作设备时要注意安全,避免触电、烫伤等事故的发生。

在维护设备时,应断开电源并等待设备冷却后再进行操作。

4. 储存保养:当长时间不使用循环冷却器时,应将冷却介质清空,清洁设备并储存在干燥通风处,以免生锈或发霉。

四、常见故障排除方法1. 设备无法启动:检查电源是否接通,电路是否连接正常,启动按钮是否损坏,并及时更换损坏的部件。

2. 冷却效果不佳:检查冷却介质是否足够,设备是否清洁,管道是否堵塞,如果有问题及时清洁或更换部件。

3. 噪音过大:检查设备支撑是否牢固,运行过程中是否有异物进入导致噪音,及时清除问题。

4. 温度波动大:检查设备温度传感器是否损坏,导致温度显示不准确,及时更换故障部件。

循环水冷却器说明书2011

deretsigeRnU目 录第一章 注意事项........................................................................................................................3 第二章 产品的安装 (4)2.1 放置场所......................................................................................................................4 2.2 水路要求......................................................................................................................4 2.3 冷却液要求...................................................................................................................4 2.4 压力调节......................................................................................................................5 2.5 设备的开停...................................................................................................................5 2.6 分体系列的安装...........................................................................................................5 第三章 产品的操作 (7)3.1 H35/H50/H130产品操作 (7)3.1.1 产品概述............................................................................................................7 3.1.2温度设置 (8)3.2 SMART SH150系列产品操作 (10)3.2.1 产品概述..........................................................................................................10 3.2.2温度设置..........................................................................................................13 3.3 H500/H700/H900产品操作 (15)3.3.1 产品概述..........................................................................................................15 3.3.2 温度设置..........................................................................................................17 3.3.3 报警提示..........................................................................................................17 3.4 KF500/700/1200产品操作 (18)3.4.1 产品概述 (18)3.4.2 温度设置..........................................................................................................19 3.4.3 报警提示..........................................................................................................20 3.5 HF500/700/900产品操作............................................................................................21 3.5.1 产品概述..........................................................................................................21 3.5.2温度设置..........................................................................................................23 3.5.3 报警提示..........................................................................................................23 3.6 TF600/800产品操作 (24)3.6.1 产品概述..........................................................................................................24 3.6.2 温度设置. (26)3.7 RH25-6A/12A 产品操作 (28)3.7.1产品概述..........................................................................................................28 3.7.2 温度设置. (30)第四章 产品的维护...................................................................................................................32 第五章 常见故障的排除...........................................................................................................33 第六章 售后服务. (34)Un Re gi st er ed第一章 注意事项敬告:在安装及使用本设备前,必须仔细阅读并理解本手册内容。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

化工原理课程设计设计题目: 循环水冷却器设计设计时间:2013.6.23-2013.7.1设计班级:食安班设计者:学号: 2010指导教师:设计成绩:目录1 设计任务书 (3)2 设计摘要 (4)3 主要物性参数表 (5)3.1循环水 (5)3.2冷却水 (5)4 估算传热面积 (5)4.1 换热器的热负荷 (5)4.2 平均传热温差 (5)4.3 冷却水用量 (6)4.4 传热面积 (6)5 工程结构尺寸 (6)5.1 管径和管程流速 (4)5.3 平均传热温差校正及壳程数 (5)5.4传热管排列和分程方法 (5)5.5 壳体内径 (5)5.6 折流板 (6)5.7 附件 (8)5.8 接管 (8)6 换热器的核算 (9)6.1传热能力核算 (9)6.1.1管城传热膜系数 (9)6.1.2污垢热阻和管壁热阻 (9)6.1.3壳程对流传热膜系数 (10)6.1.4总传热系数K (10)6.1.5传热面积 (11)6.2换热器内流动的流动阻力 (11)6.2.1管程流动阻力 (11)6.2.2壳程阻力 (12)7换热器主要结构尺寸和计算结果表 (12)8 设备参数计算 (14)8.1壳体壁厚 (14)8.2接管法兰 (14)8.3设备法兰 (14)8.4封头管箱 (14)8.5设备法兰垫片 (14)8.6管法兰用垫片 (14)8.7管板 (15)8.8支垫 (15)8.9设备参数总表 (15)9 学习心得 (16)10参考文献 (17)11重要符号说明 (18)化工原理课程设计任务书1.设计任务书设计题目:循环水冷却器设计设计条件:1.设备处理量:74T/h。

2.循环水:入口:55℃,出口:40℃。

3.冷却水:入口:20℃,出口:30℃。

4.常压冷却,热损失:5%。

5.两侧污垢热阻0.00017m2·℃/w。

6.初设K=900w/m2·℃。

设计要求:1. 设计满足以上条件的换热器并写出设计说明书。

2. 根据所选换热器画出设备装配图。

2.设计摘要传热过程是因温度差而产生热量从高温区向低温区的转移。

换热器是一种在不同温度的两种或两种以上流体间实现物料之间热量传递的节能设备,是使热量由较高的流体传递给温度较低的流体,使流体温度达到流程规定的指标,以满足过程工艺条件的需要,同时也提高能源利用率的主要设备之一。

化工生产过程中存在的极其普遍的过程,实现这一过程的换热设备,却种类繁多,样式多样。

按换热设备的传热方式划分主要有直接接触式、蓄热式和间壁式三类。

虽然直接接触式和蓄热式换热设备具有结构简单,制造容易等特点,但由于在换热过程中,有高温流体和低温流体相互混合或部分混合,使在应用上受到限制。

因此工业上所有的换热设备工业上所有的换热设备以间壁式换热器居多。

管式换热器的类型也是多种多样的,从其结够上大致可分为管式换热器和板式换热器。

管式换热器主要包括蛇管、套管和列管式换热器;板式换热器主要包括板式、螺旋板式、板壳式换热器。

不同类型的换热器各有自己的优点和使用条件。

其中以列管式换热器应用的更为广泛。

烈管式换热器的类型是多种多样,列管式换热器可以分为固定管板式、U形管式和浮头式等。

在这次实验设计中我们选择的是固定管板式换热器。

它单位体积的传热面积极大,结构简单,加工制造比较容易,结构坚固,性能可靠,适应面广。

在现代的化工生产中应用最为广泛,而且设计资料和数据较为完善,技术上比较成熟。

本设计是一列管换热器的设计。

该换热器应具备的功能可以将循环水由55℃冷却至40℃。

换热器所用的冷却介质是初始温度为20℃的冷水,并要求冷水出口温度为30℃。

此换热器又称循环水冷却器。

根据所给的任务,我们综合考虑。

首先确定了流体流径。

我们选择冷却水通入管内,而循环水通入管间。

其次,我们确定两流体的定性温度,由于温度引起的热效应不大,可以选择固定管板式换热器。

初算时利用暂定的总传热系数和算出的热负荷,初算换热器的换热面积,换热器的根数和长度,确定管程数。

进而我们可以查阅相关资料。

在《固定管板换热器系列标准中》,我们初步选择最接近计算值最符合的换热器,然后进行校核验算是否符合要求。

有了初步的换热器后,我们便要对其设备参数进行校核,对其附件进行选择和匹配。

包括换热器壳体、封头、管箱、管板、法兰的选用,折流板、隔板、支座形式的选用等。

在选择这些附件的同时,不仅应当使其与所选换热器能够很好的匹配,并要使换热器既造价低廉又坚固耐用,且要兼顾经济的效果。

3.主要物性参数表3.1循环水对于黏度较低的流体,其定性温度可取流体进出口温度的平均制,故循环水的定性温度为:t 定循 =(55+40)/2=47.5℃根据定性温度,分别查处有关的物性参数如下: 密度 ρh=989.1 kg/m3; 比热容 Cph=4.174 kJ/kg·℃ 导热系数 λh=0.6443 W/m·℃ 粘度 μh=0.000648 Pa·s 3.2.冷却水对于黏度较低的流体,其定性温度可取流体进出口温度的平均制,故冷却水的定性温度为:tm=(20+30)/2=25 ℃根据定性温度,分别查处有关的物性参数如下: 密度 ρi=996.9kg/m3比热容 Cpi=4.179kJ/(kg·℃) 导热系数 λi=0.6083W/(m·℃) 粘度 μi=0.0009025Pa·s表1 物性参数表4估算传热面积 4.1换热器的热负荷: 1t C m Q ph h h ∆⋅⋅==74000×4.174×(55-40)×95% =4.401×106 kJ/h=1222.5 kw4.2平均传热温差(对流传热):1212(5530)(4020)22.40.223ln m t t t t t ----===V V V V V4.3冷却水用量:64.40110105312.3/4.179(3020)i pi i Q t kg hc t ⨯===⨯-V4.4传热面积:由已知K=900 W /m 2·℃。

321222.51060.5990022.42m Q S m K t ⨯===⨯V考虑到估计性质的影响,根据经验范围,取实际传热面积为估计值的1.15倍。

S=60.59×1.15=69.68 m 2 5.工程结构尺寸 5.1管径和管程流速:选用∅25×2.5传热管,取内管流速1.2m/s 5.2管程数和传热管数依据传热管内径和流速确定单程管传热管数22105312.377.9996.936000.7850.02 1.24s i Vn m d uπ===⨯⨯⨯⨯ 所以n s =78 (根)按单管程计算,传热总管长度为:069.6811.38()3.140.02578s S L m d n π===⨯⨯ 现在取传热管长l=6 m ,则该换热器的管程数为:11.38 1.892()6p L N l ===≈管程传热管总根数:N=78⨯2=156(根) 5.3.平均传热温差校正及壳程数 平均传热温差校正系数55-401.530-20R ===热流体的温降冷流体的温升30-200.2955-20P ===冷流体的温升两流体的最初温差按单壳程双管程结构,查表得: ε△t =0.81 平均传热温差:mt t t t 0.8122.4218.16m C ε︒==⨯=V V V由于平均传热温差校正系数大于0.8,同时壳程流体流量较大故取单壳程合适。

5.4.传热管排列和分程方法采用组合排列法,即每程内均按正三角形排列,隔板两侧采用正方型排列,取管心距t=1.25d则t=1.25×25=31.25≈32(mm ) 隔板中心到离其最近一排管中心距离: s=t/2+6 mm =32/2+6=22 mm隔板两侧相邻管心距为:αc =2s=44 mm 通过管束中心线的管数:)(1515619.119.1根===N n c5.5壳体内径采用多管程结构,取管板利用率η=0.7,则壳体内径为:)(6.5017.0/1563205.1N1.05t D mm =⨯==η圆整可取:D=600(mm ) 5.6折流板采用弓形折流板,取弓形折流板圆缺高度为壳体内经的25%,则切去的圆缺高度为:h=0.25×600=150(mm )取折流板间距B=0.3D ,则B=0.3×600=180(mm ) 可取B=200(mm ) 折流板数:6000-1=-1=29200B N =传热管长折流板间距5.7附件选取拉杆直径为12mm ,拉杆数量为4根,壳程入口应设置防冲挡板。

5.8接管管程流体进出口接管:取接管内冷却水流速为:u=2m/s0.173d m === 则接管内径:壳程流体进出口接管:取接管内循环水流速为:u=2m/s0.115d m ===即接管内径;所以取标准管:壳程接管:φ127×4.5,管程接管:φ146×4.5。

12244105312.3 1.2493.140.173996.93600V u d π⨯===⨯⨯⨯22244740001.563.140.115996.93600V u d π⨯===⨯⨯⨯经校核,符合标准6.换热器的核算 6.1传热能力核算 6.1.1管程传热膜系数: αi =0.023Re 0.8Pr 0.4λi /d i 管程流速截面积:22215620.7850.020.024542t i i p N S d m N π==⨯⨯= 管程流体速度:105312.31.198/996.936000.0245i u m s ==⨯⨯0.02 1.198996.926466.20.0009025e R ⨯⨯==334.179100.90310 6.20.6083r P -⨯⨯⨯==0.80.426.20.6080.02326466.2/0.0250113/i W m Cα⨯⨯==⋅o6.1.2污垢热阻和管壁热阻污垢热阻:R si =0.00017 ( m 2℃)/WR so =0.00017 (m 2℃)/W管壁导热系数:λ=50W/m ·℃20.00250.00005/50i bR m C W ωλ===⋅︒6.1.3壳程对流传热膜系数:10.550.143000.36Re Pr ()ieu d u ωλα=⋅当量直径:202)423(4d d t d e ππ-=223.144(0.0320.025)240.0203.140.025e d m -⨯==⨯壳程流通面积:000.025(1)0.200.60(1)0.026250.032d S B D m t =⋅-=⨯-= 740000.792/0.026253600989.1e d m s ==⨯⨯00.0200.792989.1Re 241780.000648⨯⨯==34.1740.00064810Pr ==4.20.6443⨯⨯o粘度校正0.14w 1μμ⎛⎫≈⎪⎝⎭10.55300.64430.3624178 4.24819.40.02a =⨯⨯⨯=6.1.4总传热系数K0000021110.0250.0250.00250.02510.000170.0001750110.020.020500.02254819.41107.3si s i i i i K d d bd R R d d d WCm αλα=++++=⨯+⨯+++⨯⨯=⋅︒6.1.5传热面积:21222.561.61132.417.936m Q S m K t ===⨯V 实际传热面积:面积裕度:73.4861.6100%100%19.3%61.6P S S H S --=⨯=⨯= 6.2换热器内流动的流动阻力 6.2.1管程流动阻力:12()i t s p P P P F N N ∑=V V V1=s N 2=p N 4.1=t F2,22221u P u d l P i ρξρλ=∆⋅=∆ 由Re=26510.36,传热管相对粗糙度0.0 1/20=0.005,查莫狄图得λi =0.0322w/m ·℃ μi =1.2m/s ρ=996.9kg/m 3, 所以△P 1=0.033×(6/0.02)×(1.22×996.9/2)=6933.64 Pa △P 2=ξρμ2/2=3×996.9×1.22/2=2153.304 Pa ∑△P i =(6933.64+2153.304)×1.5×2 = 27260.832 Pa 管程流动阻力在允许范围之内 。