产品生产前检查表格

供应商过程产品监督检查表格模板

自主保证

1、有无确立自觉保证体制?在各个管理过程图、作业标准中是否明确?在检查日常业务上的分工是否明确?

2、是在规定作业时间内进行检查的吗?

3、是否定期进行过程检监查?

15

实物抽查

1、零部件外观质量抽查结果是否合格?

2、零部件安装尺寸抽查结果是否合格?

3、零部件性能及可靠性试验结果是否合格?

备注:根据实施程序评价

●

●

(50)

(80)

(100)

达成数()

管理数()

10

颜色开发

●

●

●

80

80

100

完成个数()

有颜色要求的零件总件数()

评价件号:

检查人:

日期:

L-PES评价

ET前

原因部分

PT前

原因部分

SOP前

原因部分

单位

<>评价

结果部分

结果部分

结果部分

评价

评点

修评点

需要改进的内容

对策

日程

确认

%

%

%

%

%

%

%

%

%

%

%

2

2

生产设备的控

制

1、有没有含有下列内容的标准书:

1)设备的检查标准及检验内容,设备的定期检查及精度管理;

2)设备的检查记录及

1

2、设备管理执行情况:

1)设备按规定点检了吗?设备定期检查保养了吗?对设备的精度进行管理了吗?生产现场使用的设备是否齐全完好?

2)有没有设备管理台帐、设备检查、保养、维修、校准记录有没有,并保存3年以上?

2

3、在已决定的工序有无使用管理图?

IPQC制程包装巡回检查表

7

外观检查、打秤

1.检查彩盒外观有无脏污、破损;贴纸是否有漏贴、贴歪等不 良,2.每台机器重量在平均值范围内

8 装箱

1.外箱麦头印刷 正确、清晰 2.方向、数量正确, 3.封箱胶 纸要封平整,不可翘起

9 整箱称重 10 人员操作 11 仪器设备 12 物料状况

13 作业方法 14 工作环境

整箱称重时注意机种净重毛重填写是否正确,有无特殊要求

1.镜头贴内不能有灰尘、毛屑等不良 2.镜头擦干净,贴纸需 与镜头紧贴

3 折彩盒/内卡 彩盒/内卡无折痕、漏印刷破损等不良

4 放内卡、彩盒 所用物料无变形、脏污、破损等不良

放说明书、保修 5 卡、合格证、线 检查物料无多放、少放、错放等不良

格、主机等

6

彩盒装袋、封口 、过热缩膜机

封口整洁,过机效果好,没有脏、破的不良

表格编号:FR-PZ-007

生产单位

产品机型

生产日期

IPQC 制程包装巡回检查表

订单号

NO

工序号1 首ຫໍສະໝຸດ 核对作业2 镜头贴订单批量

作业要求

巡查频率 8:00-10:00 10:10-11:50 13:10-15:00 15:10-17:10 18:20-20:20 20:20-22:20

生产前应予首件确认,并将首件确认合格样品放于拉头,生产 线按首件样品作业

总计

用“V”表示正常,用“X”表示异常,对于异常时须记录异常内容, 未生产时不需填写。

IPQC:

确认:

异常记录

巡线异常记录

检查人

不良数

总数

不良率

审核:

改善效果

1、作业人员是否依SOP作业 3.新员工是否进行岗前培训

产品首件鉴定和检验控制程序(含表格)

产品首件鉴定和检验控制程序(IATF16949/ISO9001-2015)1.目的为确保产品制造工艺的正确性,保证产品质量,避免出现批量不合格品。

2.适用范围本程序适用于公司对产品首件鉴定和检验工作。

3.术语3.1首件:每批次产品刚开始时或过程发生改变(如人员的变动、换料及换岗位、设备的调整、设备刀具的调换修磨等)后加工的第一或前几件产品。

对于大批量生产,“首件”往往是指一定数量的样品。

3.2首件鉴定是对试生产的第一件零部件按设计图样和工艺规程的要求全面的过程和成品检查,以确定生产工艺和设备能否保证生产出符合设计要求的产品,以验证和鉴定过程的生产能力,并为零部件生产(工艺)定型做准备。

3.3首件检验:对每个班次刚开始时或过程发生改变(如如人员的变动、换料及换岗位、设备的调整、设备刀具的调换修磨等)后加工的第一或前几件产品进行的检验。

一般要检验连续生产的3-5件产品,合格后方可继续加工后续产品。

在设备或制造工序发生任何变化,以及每个工作班次开始加工前,都要严格进行首件检验。

4.职责4.1 技术部负责组织产品首件鉴定和检验工作,并对正确性、及时性负责。

4.2 生产部只有在首件产品鉴定合格后,才能组织批量生产;4.3各车间有责任配合技术部做好产品首件鉴定和检验工作,只有首件鉴定和检验合格才能批量生产。

4.4 质保部应配合技术部做好产品首件鉴定和检验工作,并对其结果进行确认;5.首件产品鉴定工作程序5.1首件鉴定范围a)新产品(加工工序多或复杂)在工艺定型前的首件;b)不连续的批生产,间隔一年后又恢复生产的首件;c)设计图纸发生重大更改后生产的首件;d)工艺规程发生重大更改后生产的首件;e)合同要求指定的首件。

5.2首件鉴定的内容a)首件生产所依据的技术、工艺文件是否正确、完整、协调、有效,并能指导生产;b)产品加工的工艺安排是否合理可行,适合批量生产;c)所用采购产品是否符合规定要求;d)选用的所有设备能否满足生产要求,生产环境是否满足生产要求;e)生产操作人员是否具备相应的能力;f)首件质量与其质量记录是否相符,质量问题是否按规定得到处理;g)有顾客要求的工序是否经顾客签署认可。

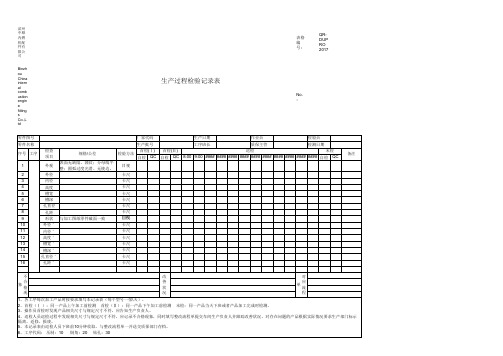

生产过程检验记录表 (试行版)

滨州中顺内燃机配件有限公司 Binzhou China internal combustion engine fittings Co.,Ltd

生产过程检验记录表

厂家代码 生产批号 生产日期 工序班长 首检(Ⅱ) 自检 QC号 工序 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 检查 项目 外观 外径 内径 高度 槽宽 槽深 孔直径 孔距 形状 外径^ 内径^ 高度^ 槽宽^ 槽深^ 孔直径^ 孔距^ 与加工图纸零件截面一致 规格/公差 表面无缺陷、裂纹;分母线平 整;圆弧过度光滑、无棱边。 检验方法 目视 卡尺 卡尺 卡尺 卡尺 卡尺 卡尺 卡尺 目视 卡尺 卡尺 卡尺 卡尺 卡尺 卡尺 卡尺

表格编号: QR- DUPRO 2017 No.: 检验员 检测日期 末检 QC 备注

8:00 9:00 #### #### #### #### #### #### #### #### #### #### 自检

不 对 改 合 应 善 格 流 状 现 程 况 象 单 1、各工序每次加工产品时按要求填写本记录表(每个型号一张\天)。 2、首检(Ⅰ ):同一产品上午加工前检测 首检(Ⅱ):同一产品下午加工前检测 末检:同一产品当天下班或者产品加工完成时检测。 3、操作员首检时发现产品相关尺寸与规定尺寸不符,应告知生产负责人。 4、巡检人员巡检过程中发现相关尺寸与规定尺寸不符,应记录不合格现象,同时填写整改流程单提交车间生产负责人并跟踪改善状况。对存在问题的产品根据实际情况要求生产部门标示隔 离、返修、报废。 5、本记录表由巡检人员下班前10分钟收取,与整改流程单一并送交质保部门存档。 6、工序代码: 压制:10 倒角:20 钻孔:30

验厂准备工作检查记录表

工伤处理记录

12、法定证件

13、其他资料

验厂准备工作检查记录表

仓库(注塑/原料/成品) 完善事项 检查人员/日期: 检查内容 确认人员/日期: 检查结果 相关表格 不符合内容描述

1、确保所有通道畅通,物料不压黄线;消防栓 及灭火器不被阻挡,并有醒目的标识。 2、所有楼梯间及紧急出口出需要安装应急灯、 疏散方向箭头标识和安全出口标识; 3、安全出口需张贴《应急走火疏散图》并标明 看图者所在位置。

3、安全出口需张贴《应急走火疏散图》并 标明看图者所在位置。 1、消防安全

4、灭火器定期点检;每月检查1次;检查日期: 灭火器检查记录 必须避开周日及国家法定假期日。 表

5、消防栓定期点检;每月检查1次;检查日期: 消防栓检查记录 必须避开周日及国家法定假期日。 表

6、所有电气开关盒旁不允许放置杂物,所 有电器开关必须有面板保护,有警告标识;

材料领用单/存卡/ 退补料单/库存报表

2、危险品/化学品管理

退补料单

3、物料、资料及看板管 理

库存报表

出货凭证

1、急救箱需配备充足及完善的药物,包括 烫伤药膏和剪刀,药瓶盖好盖子以保证药 效;急救箱不能上锁; 4、 生产安全及劳动保护 2、急救箱旁应张贴: 1)公司急救员联系电话,医院联系电话; 2)急救流程及急救常识等宣传文字或图 片;

1、物料不超高堆放,物料须有效防护,不 超框堆放;

2、所有原料、半制成品及成品不能直接落 地;不合格物料区分放置并标识;

2、物料、看板及现场管 3、工作环境必须整洁,按5S标准实施; 理 4、物料标识卡填写日期适逢当月错峰用电 休息日、国家法定假期日时,填写日期顺延 一天。 5、逢错峰用电休息日、国家法定假期日的 相关记录表格单独列册,在验厂当天锁藏。 1、急救箱需配备充足及完善的药物,包括 烫伤药膏和剪刀,药瓶盖好盖子以保证药 效;急救箱不能上锁;

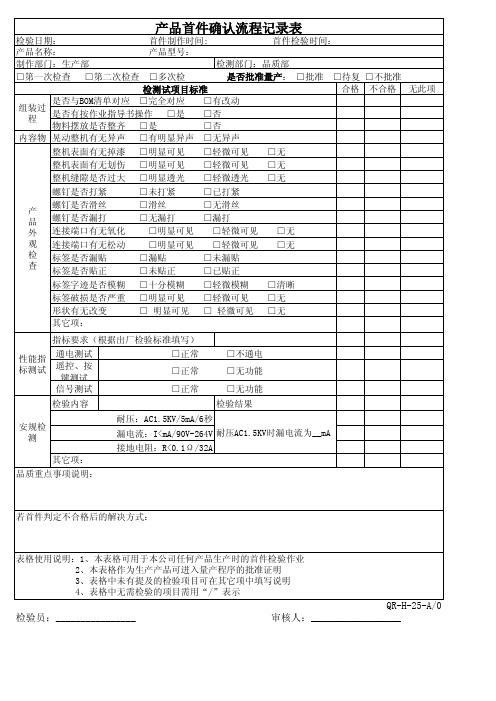

产品首件确认流程记录表

□是

□有改动 □否 □否

内容物 晃动整机有无异声 □有明显异声 □无异声

整机表面有无掉漆 □明显可见 □轻微可见 □无

整机表面有无划伤 □明显可见 □轻微可见 □无

整机缝隙是否过大 □明显透光 □轻微透光 □无

螺钉是否打紧

□未打紧

□已打紧

产 螺钉是否滑丝

□滑丝

□无滑丝

品 螺钉是否漏打

□无漏打

□漏打

外 连接端口有无氧化

产品首件确认流程记录表

检验日期: 产品名称:

首件制作时间: 产品型号:

首件检验时间:

制作部门:生产部

检测部门:品质部

□第一次检查 □第二次检查 □多次检

是否批准量产: □批准 □待复 □不批准

检测试项目标准

合格 不合格 无此项

是否与BOM清单对应 □完全对应

组装过 程

是否有按作业指导书操作 物料摆放是否整齐 □是

表格使用说明:1、本表格可用于本公司任何产品生产时的首件检验作业 2、本表格作为生产产品可进入量产程序的批准证明 3、表格中未有提及的检验项目可在其它项中填写说明 4、表格中无需检验的项目需用“/”表示

检验员:________________

QR-H-25-A/0 审核人:__________________

性能指 标测试

通电测试

遥控、按 键测试

信号测试

□正常 □正常 □正常

□不通电 □无功能 □无功能

检验内容

检验结果

安规检 测

其它项: 品质重点事项说明:

耐压:AC1.5KV/5mA/6秒 漏电流:I<mA/90V-264V 耐压AC1.5KV时漏电流为__mA 接地电阻:R<0.1Ω/32A

工厂车间安全生产检查隐患排查表格

工厂车间安全生产检查隐患排查表格

背景信息

- 检查日期:

- 检查地点:

- 检查人员:

- 责任部门:

检查内容

1. 电气设备:

- 检查是否存在电气线路老化、接地不良、绝缘层损坏等问题。

- 检查是否存在电气设备超负荷、短路、漏电等问题。

- 检查电气设备的安装是否符合相关标准。

2. 机械设备:

- 检查机械设备的运行状态是否正常。

- 检查机械设备的防护装置是否完好有效。

- 检查机械设备的维护保养情况是否到位。

3. 防火措施:

- 检查消防设施是否完好,并定期检查是否到期。

- 检查消防通道是否畅通,易燃易爆物品是否妥善存放。

- 检查员工的消防知识宣传和培训情况。

4. 作业环境:

- 检查车间内空气质量是否符合相关标准。

- 检查作业场所的通风、照明等设施是否正常工作。

- 检查作业场所的卫生情况是否良好。

5. 员工安全意识:

- 检查员工是否佩戴相应的个人防护用品。

- 检查员工是否按规定操作,注意安全生产。

- 检查员工是否参与相关安全培训。

排查结果

整改要求

- 对存在隐患的电气设备,立即检修或更换。

- 针对作业环境中存在的问题,及时改善空气质量,并修复通风、照明设施。

- 加强员工的安全培训,提高其安全意识。

备注信息

(此处可填写其他需要补充说明的信息)

---

以上为工厂车间安全生产检查隐患排查表格的完整版,旨在确保工厂车间的安全生产环境。

根据检查结果及时采取相应的整改措施,以保障员工的生命财产安全。

一班三检制度表格

能查找安全和职业危害隐患,及时排除C级隐患,发现B或B级以上隐患能及时汇报主管领导

21

熟悉本岗位工艺安全信息,掌握应急处理能力

班后检查

22

现场无“跑、冒、滴、漏”,做到“工完料尽”

23

生产设备、工器具等设施完好交班

24

现场存放原辅材料有标识(重量、名称、数量)

25

未能处理的问题有交班留言、现场有明显标识;尽量做到不把隐患留给下一班

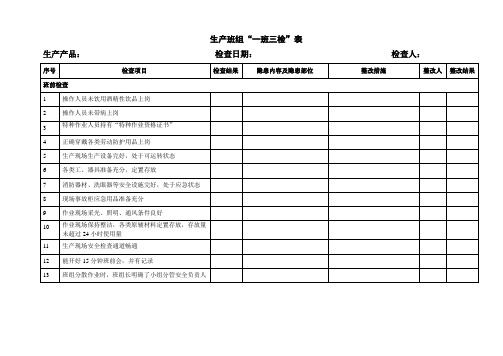

生产班组“一班三检”表

生产产品:检查日期:检查人:

序号

检查项目

检查结果

隐患内容及隐患部位

整改措施

整改人

整改结果

班前检查

1

操作人员未饮用酒精性饮品上岗

2

操作人员未带病上岗

3

特种作业人员持有“特种作业资格证书”

4

正确穿戴各类劳动防护用品上岗

5

生产现场生产设备完好,处于可运转状态

6

各类工、器具准备充分,定置存放

7

消防器材、洗眼器等安全设施完好,处于应急状态

8

现场事故柜应急用品准备充分

9

作业现场采光、照明、通风条件良好

10

作业现场保持整洁,各类原辅材料定置存放,存放量未超过24小时使用量

11

生产现场安全检查通道畅通

12

能开好15分钟班前会,并有记录

13

班组分散作业时,班组长明确了小组分管安全负责人

生产班组“一班三检”表Hale Waihona Puke 生产产品:检查日期:检查人:

序号

检查项目

检查结果

隐患内容及隐患部位

整改措施

整改人

整改结果

班中检查

14

各类设备运转正常