87_HyperMorph工具在某型卡车车架扭转刚度优化设计中的应用_陈启亮

某汽车悬架扭杆弹簧优化设计

某汽车悬架扭杆弹簧优化设计金嘉琦;邵鹏生【摘要】汽车减振装置是影响汽车平顺性的重要装置,而减振器中的核心部件就是弹簧装置.文中对某汽车扭杆弹簧进行优化设计,首先根据设计要求对扭杆弹簧的实际工作长度以及直径等参数进行理论的计算,然后根据实际情况与理论相结合进行有限元分析设计,从而验证理论设计值是否合理,从而达到对扭杆弹簧的最优化设计.【期刊名称】《机械工程师》【年(卷),期】2017(000)001【总页数】3页(P61-63)【关键词】扭杆弹簧;参数计算;有限元分析【作者】金嘉琦;邵鹏生【作者单位】沈阳工业大学机械工程学院,沈阳110870;沈阳工业大学机械工程学院,沈阳110870【正文语种】中文【中图分类】U463.33;TH135扭杆弹簧作为一种弹性元件,广泛地应用于现代汽车的悬架中,在轿车、货车及越野汽车中都有采用。

与钢板弹簧相比,扭杆弹簧具有一系列优点:扭杆弹簧单位质量贮能量高,因而可以减小汽车质量,又可节省材料;又由于扭杆弹簧固定在车架上,减小了非簧载质量,有利于改善汽车行驶平顺性。

基于这些优点,所以对扭杆弹簧的研究具有实用意义。

1.1 变量以及目标函数确定根据行驶工况可知,当车辆在通过高低不平的路面时,来自地面的冲击载荷通过车轮传递给悬架,使悬架产生变形,然后间接通过扭杆弹簧的变形来吸收振动所产生功,扭杆弹簧的变形能计算公式为式中:λ为扭杆变形时材料合理性系数;G为扭杆剪切模量;L为扭杆工作长度;A为扭杆横截面积;τmax为扭杆最大扭转应力。

其中λ的计算公式为式中:d为扭杆环形截面内径;D为扭杆环形截面外径。

而本文所优化的扭杆弹簧为实心圆形截面,所以d=0,λ=1。

因此得出扭杆弹簧变形能:圆柱形扭杆的扭转应力:式中:F为悬架受到的垂直力;[λ]为扭杆弹簧的许用应力。

然而由于扭杆弹簧在花键附近存在着集中应力,所以查阅相关资料后选应力集中系数kt=1.2,则代入式(3)得:在扭杆弹簧尺寸参数设计过程中我们应考虑多方面因素的影响,其中包括车辆工作环境、悬架所要求达到的强度寿命以及刚度要求等;其中悬臂长度已选定,所以本文只对扭杆的直径d和有效工作长度L进行优化设计,从而得出设计变量:将其代入式(6),则优化目标函数变为:1.2 约束条件根据计算与查阅资料分别得出刚度约束条件、强度约束条件以及尺寸约束条件,其中刚度约束条件为强度约束条件为经过查阅厂家生产说明书得出:[λ]=800 MPa;G=78 000 MPa。

某型货车驱动桥壳的静力学和模态分析

《装备制造技术)2020年第10期某型货车驱动桥壳的静力学和模态分析姚奇,沈仙法(三江学院机械与电气工程学院,南京210012)摘要:为进一步优化某型货车驱动桥壳的结构,通过UG软件建立驱动桥壳的三维模型,再导入到有限元分析软件Hypermesh中进行静力学分析,得到了驱动桥壳在三种工况条件下的最大变形和最大应力为0.371mm和312MPa,然后分析得到了驱动桥壳在自由模态和约束模态下前6阶的固有频率为220~890Hz,振幅为6~12mm o结果认为:驱动桥壳的结构能够满足其刚度和强度要求,且在低阶频率正常行驶时不会产生共振,为货车驱动桥壳的结构优化和避免共振提供了技术参考依据。

关键词:驱动桥壳;静力学;模态分析;有限元;Hypermesh中图分类号:U463文献标识码:A文章编号:1672-545X(2020)10-0073-05 0引言驱动桥壳是货车的重要部件,它的强度和质量将直接影响车辆的性能和质量。

采用传统方法设计驱动桥壳,生产成本高,开发周期长。

同时由于驱动桥壳形状复杂,传统方法很难准确计算出作用在驱动桥壳各个位置的应力和变形,而采用有限元的分析方法将会解决这一不足,并且能够缩短产品开发周期,节省试验成本[1-3]。

因此,本文将采用有限元法研究某型货车驱动桥壳的力学性能。

1驱动桥壳结构设计驱动桥壳是主减速器,差速器和半轴的基础件与支承机构,并通过车辆的左右半轴与车轮固定,同时支撑车架以上部件的质量,将地面通过车轮传来的力和力矩传递给车架。

当车辆一侧驱动轮通过高低不平的地面低洼处时,整个驱动桥和车身都要发生倾斜与侧偏,车身振动频率加大,此时要保证车辆安全与可靠,就必须要求驱动桥壳具有良好的刚度和强度。

驱动桥壳从结构形式上分为整体式与断开式两种。

根据某型货车的使用路况,此次主要针对整体式驱动桥壳。

在UG中进行驱动桥壳三维建模和装配,然后进行约束验证和干涉测试,其三维模型如图1所示。

图1驱动桥壳三维模型2驱动桥壳静力学分析2.1有限元模型为了节省有限元分析时间,对螺纹孔、放油孔和小倒角等不重要结构进行了简化和删除,以达到最佳计算和分析结果,再导入Hypermesh有限元分析软件中进行材料参数设置,如表1所示。

某越野车前罩盖扭转刚度有限元分析

某越野车前罩盖扭转刚度有限元分析

魏志辉;王冰;贺俊杰

【期刊名称】《机械设计与制造》

【年(卷),期】2015(000)004

【摘要】为了验证某越野车前罩盖扭转刚度是否满足设计要求,对其进行了有限元方法和试验方法对比研究.首先用HyperMesh软件建立了前罩盖有限元模型,用MSC.Nastran对其扭转刚度进行模拟计算,然后进行了试验验证.将有限元计算结果和试验结果进行了对比,结果表明两者相对误差小,吻合度较高;验证了有限元模型建立的准确性,并且计算和试验结果均高于设计目标值,从而说明该越野车前罩盖扭转刚度足够,验证了有限元分析的可靠性,为该车的前罩盖设计提供了理论依据.

【总页数】3页(P25-27)

【作者】魏志辉;王冰;贺俊杰

【作者单位】北华航天工业学院机电工程学院,河北廊坊065000;北华航天工业学院机电工程学院,河北廊坊065000;北华航天工业学院机电工程学院,河北廊坊065000

【正文语种】中文

【中图分类】TH16;U463.83

【相关文献】

1.某汽车制动器支架扭转刚度有限元分析 [J], 薛亮;杜小芳;

2.越野汽车悬架车架及车身扭转刚度匹配的研究 [J], 周忠胜;陈建贤

3.越野车前轴转向节结构设计与有限元分析 [J], 龚青山;张华;张天洪;夏鹏

4.基于有限元分析的某重卡白车身扭转刚度优化设计 [J], Zhao Zhen;Shan Changzhou;Wang Xiangting

5.基于有限元分析的塑料尾门扭转刚度仿真研究 [J], 王鲁斌;何府林;韩娅娟;姚芬渊

因版权原因,仅展示原文概要,查看原文内容请购买。

基于轴荷分配的6×2牵引车前桥悬架刚度匹配分析

基于轴荷分配的6×2牵引车前桥悬架刚度匹配分析陈立炜;张瑞亮;范政武【摘要】针对双转向车辆一、二桥轴荷分配不均的问题,根据多轴车型的特点,运用Hypermesh建立钢板弹簧有限元模型并生成模态中性文件,利用ADAMS/View建立了某6×2双转向前桥牵引车刚柔耦合多体动力学模型,并通过轴荷计算值与实测值的比较验证了模型的可信性.分别在空载、中高载以及满载工况下对该车辆进行行驶仿真,通过轮胎受力分析轴荷变化,对一、二桥板簧悬架刚度进行匹配,兼顾乘坐舒适性得出最佳的参数匹配值,达到了优化轴荷分配的目的.【期刊名称】《汽车技术》【年(卷),期】2016(000)005【总页数】6页(P6-10,14)【关键词】双前桥;轴荷;板簧;刚度;匹配【作者】陈立炜;张瑞亮;范政武【作者单位】太原理工大学,太原030024;太原理工大学,太原030024;江铃重型汽车有限公司,太原030032【正文语种】中文【中图分类】U463.1近年来,我国公路运输业迅猛发展,多轴商用车得到了大规模普及,其中双转向前桥车型增长迅速,但目前国内外针对双转向前桥车型的相关研究比较欠缺。

因其结构的特殊性,此类车型在使用过程中较易产生诸如轮胎异常磨损、转向盘抖动、轮胎摆振等问题[1]。

其中轮胎异常磨损有多种原因,轴荷分配不合理是重要因素之一。

悬架系统对轴荷的分配起到关键作用。

双前桥车型的悬架型式多为非平衡式,对于平衡式悬架车型可用传统的方法计算其轴荷,但对于非平衡式悬架车型由于影响因素多且复杂,使用传统的轴荷计算方法无法达到理想的精度[2]。

如果轴荷分配不当,一、二桥轮胎则可能产生因所受载荷不均导致的异常磨损,使得车辆的维护成本升高并且影响用户的使用感受。

针对这一问题,传统的解决方法需要对板簧参数进行多次调整及反复试制及试验,耗费大量时间及资金。

本文运用多体动力学分析方法,通过ADAMS/View建立某6×2双转向前桥牵引车多体动力学模型,对不同工况下的车辆行驶状况进行仿真分析,并对转向桥悬架系统的刚度参数进行匹配,以实现一、二桥轮胎的载荷平衡,改善轮胎的磨损情况。

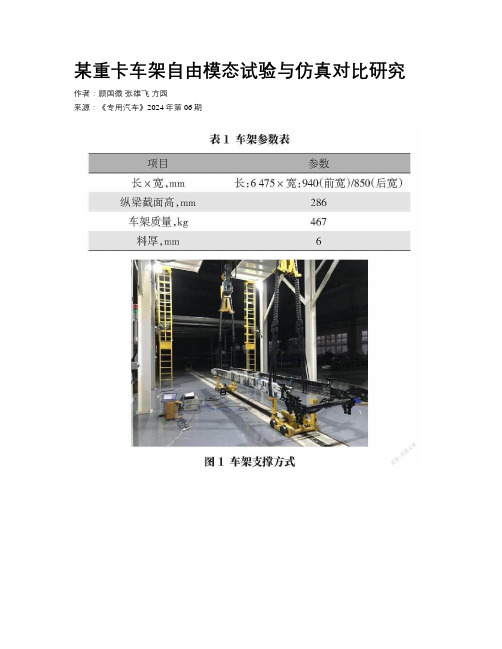

某重卡车架自由模态试验与仿真对比研究

某重卡车架自由模态试验与仿真对比研究作者:顾国微张雄飞方园来源:《专用汽车》2024年第06期摘要:車架模态作为判断整车舒适性及可靠性的重要参数之一。

以某重型载货车车架为研究对象,对其自由模态进行试验和仿真对比研究,在试验过程中,主要对结构边界搭建、测点位置选取、试验信号检查、数据处理分析等方面进行试验方法探讨,并依此得出车架本体的频响函数稳态图,提取车架的固有模态频率及振型。

同时,结合对车架进行的自由模态有限元仿真分析,将其计算结果与试验结果进行模态参数重合性对比,以检验试验过程的稳定性及结果的可信性。

最后,利用提取的模态参数结果,提前预测和判断车辆受动态载荷或激励时的车架结构动态特性。

研究结果为后续的整车振动噪声及结构耐久开发优化提供理论数据支撑。

关键词:重卡车架;自由模态;有限元分析;结构动态特性中图分类号:U4673 收稿日期:2024-04-22DOI:1019999/jcnki1004-02262024060311 前言车架作为卡车承载的基体,不仅要承担驾驶室、发动机、车桥以及货物的载荷,还要承受汽车在行驶过程中所受到的交变应力和动态激励力[1]。

因此在对车架结构提出强度及刚度要求的同时,还需对其结构的动态特性做出分析和评估。

模态是结构系统的固有振动特性,在机械及工程领域,模态可作为判断结构动态特性、监测结构质量健康、控制结构振动噪声等方面的重要方法。

现阶段获取模态参数的分析方法主要分为两种。

其中,通过试验将采集的系统输入与输出信号经过参数识别来获得的称为试验模态分析;通过由结构有限元计算的方法取得的则称为计算模态分析[2-3]。

本文将通过使用两种不同的模态分析方法,对某重卡车架进行自由模态分析,根据两种不同方法所提取的模态参数结果来判断试验及仿真过程的稳定性和结果的可靠性,最后依据分析结果来预测或解决车辆受动态载荷或激励时可能产生的结构耐久或振动噪声等问题。

2 自由模态试验及分析21 试验约束边界搭建此次自由模态试验以某重型载货牵引车车架为研究对象,车架的基本参数如表1所示。

赛车人机及车架扭转刚度分析

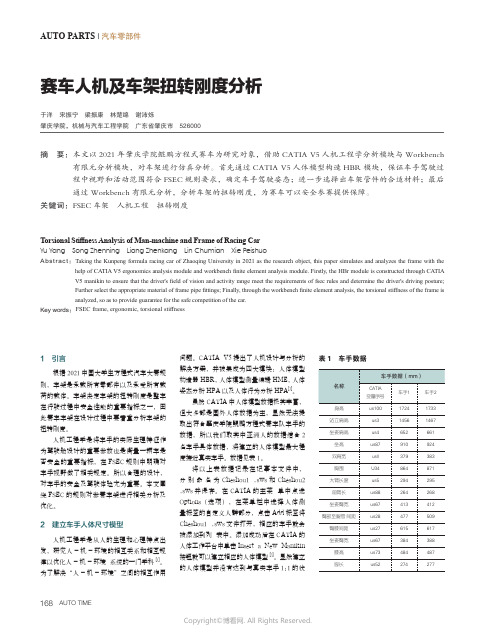

168AUTO TIMEAUTO PARTS | 汽车零部件赛车人机及车架扭转刚度分析于洋 宋振宁 梁振康 林楚绵 谢沛烁肇庆学院,机械与汽车工程学院 广东省肇庆市 526000摘 要: 本文以2021年肇庆学院鲲鹏方程式赛车为研究对象,借助CATIA V5人机工程学分析模块与Workbench有限元分析模块,对车架进行仿真分析。

首先通过CATIA V5人体模型构造HBR 模块,保证车手驾驶过程中视野和活动范围符合FSEC 规则要求,确定车手驾驶姿态;进一步选择出车架管件的合适材料;最后通过Workbench 有限元分析,分析车架的扭转刚度,为赛车可以安全参赛提供保障。

关键词:FSEC 车架 人机工程 扭转刚度1 引言根据2021中国大学生方程式汽车大赛规则,车架是承载所有零部件以及承受所有载荷的载体。

车架决定车架的扭转刚度是整车在行驶过程中安全性能的重要指标之一,因此赛车车架在设计过程中要着重分析车架的扭转刚度。

人机工程学是将车手的实际生理特征作为驾驶舱设计的重要参数也是衡量一辆车是否安全的重要指标,在FSEC 规则中明确对车手视野做了相关规定。

所以合理的设计,对车手的安全及驾驶体验尤为重要。

本文围绕FSEC 的规则对参赛车架进行相关分析及优化。

2 建立车手人体尺寸模型人机工程学是从人的生理和心理特点出发,研究人-机-环境的相互关系和相互规律以优化人-机-环境 系统的一门学科[1]。

为了解决“人-机-环境”之间的相互作用问题。

CATIA V5提出了人机设计与分析的解决方案,并被集成为四大模块:人体模型构造器HBR,人体模型测量编辑HME,人体姿态分析HPA 以及人体行为分析HPA [2]。

虽然CATIA 中人体模型数据极其丰富,但大多都是国外人体数据为主,显然无法提取出符合肇庆学院鲲鹏方程式赛车队车手的数据,所以我们取其中亚洲人的数据结合2名车手具体数据,将建立的人体模型最大程度接近真实车手。

汽车底盘调校用可调扭转刚度的横向稳定杆[实用新型专利]

专利名称:汽车底盘调校用可调扭转刚度的横向稳定杆专利类型:实用新型专利

发明人:陈文越,唐善政,郭伟,沈福亮

申请号:CN201220585756.3

申请日:20121108

公开号:CN202986729U

公开日:

20130612

专利内容由知识产权出版社提供

摘要:本实用新型涉及汽车设计调校领域,尤其涉及一种调校用横向稳定杆。

一种汽车底盘调校用可调扭转刚度的横向稳定杆,包括旋转端扭转臂、转子、壳体、扭杆弹簧、端盖和活动端扭转臂,所述壳体一侧设置转子,壳体另一个活动安装端盖,所述旋转端扭转臂一端与转子相连,所述活动端扭转臂一端与端盖相连,所述扭杆弹簧设置在壳体内,扭杆弹簧的两端分别与转子和端盖活动相连。

本实用新型汽车底盘调校用可调扭转刚度的横向稳定杆通过更换不同刚度的扭杆弹簧来调整整个横向稳定杆的扭转刚度,可以方便的将一套设备应用于不同的车型上,使得调校不用制造多种不同规格样件,不用在现场进行多次更换部件,即可实现扭转刚度的改变,利于节省调校时间及成本。

申请人:上海汽车集团股份有限公司

地址:200438 上海市杨浦区军工路2500号

国籍:CN

代理机构:上海科琪专利代理有限责任公司

代理人:伍贤喆

更多信息请下载全文后查看。

基于弯曲刚度和扭转刚度的白车身优化分析

基于弯曲刚度和扭转刚度的白车身优化分析

王志亮;刘波;马莎莎;曹洪娜

【期刊名称】《机械科学与技术》

【年(卷),期】2008(027)008

【摘要】随着全球能源的日益紧缺和和制造成本增加,汽车轻量化设计已经成为汽车制造商的主流设计.为了降低白车身的重量,提出了基于刚度灵敏度的方法来实现减重.以处在开发的中后期的某款车为例,利用有限元软件Nastran进行了计算和分析.综合质量灵敏度、刚度灵敏度和优化板件的数量,提出了两种优化方案.并考虑到汽车处在的开发阶段、成本以及整车性能,选取了最佳的优化方案,在不降低汽车性能或者性能降低较小的情况下,实现了车辆的轻量化.最后对优化方案的选用原则和要求进行了总结.

【总页数】4页(P1021-1024)

【作者】王志亮;刘波;马莎莎;曹洪娜

【作者单位】河北工业大学,机械工程学院,天津,300130;河北工业大学,机械工程学院,天津,300130;河北工业大学,机械工程学院,天津,300130;河北工业大学,机械工程学院,天津,300130

【正文语种】中文

【中图分类】U461.8;U462.2+4

【相关文献】

1.基于灵敏度分析的白车身扭转刚度优化 [J], 郑孟;李阳;郝海舟;张健

2.基于扭转刚度的白车身减重优化 [J], 李文彬

3.基于有限元分析的某重卡白车身扭转刚度优化设计 [J], Zhao Zhen;Shan Changzhou;Wang Xiangting

4.某纯电动汽车白车身弯曲刚度分析与优化设计 [J], 汪跃中;贺鑫;董华东

5.基于拓扑优化的白车身扭转刚度性能设计 [J], 李铁柱; 华睿; 黄维

因版权原因,仅展示原文概要,查看原文内容请购买。

传动系扭转刚度对变速器齿轮敲击异响影响研究

传动系扭转刚度对变速器齿轮敲击异响影响研究

陈达亮;顾灿松;李洪亮

【期刊名称】《噪声与振动控制》

【年(卷),期】2018(038)005

【摘要】针对某前置后驱车型变速器齿轮敲击异响问题,采取试验和主观评价相结合的研究方式,分析并确认其传动系扭振特性匹配不当与变速器齿轮敲击异响间的较强相关性.据此利用ADAMS软件建立传动系仿真模型研究传动系关键部件扭转刚度特性参数对变速器齿轮敲击异响的影响规律.结果表明:离合器主减振刚度、后桥半轴扭转刚度对传动系扭振具有显著影响,进而引致变速器齿轮敲击异响,通过减小离合器主减振刚度以及增大半轴刚度等方式可有效抑制此类异响问题.

【总页数】5页(P119-122,138)

【作者】陈达亮;顾灿松;李洪亮

【作者单位】中国汽车技术研究中心有限公司,天津 300300;中国汽车技术研究中心有限公司,天津 300300;中国汽车技术研究中心有限公司,天津 300300

【正文语种】中文

【中图分类】O422.6

【相关文献】

1.基于Hyperworks的某变速器直接挡敲击异响改进 [J], 季明微;常耀红;吕孟理;康海波

2.汽车变速器敲击异响问题研究 [J], 李宏玲;王涛

3.基于解决传动系统变速器齿轮敲击的分析方法 [J], 万里翔; 王波; 刘雪莱; 侯秋丰; 姚实聪; 上官文斌

4.混合动力汽车变速器敲击异响优化 [J], 白云辉; 单子懿; 田蜀东

5.基于ArtemiS suit分析变速器怠速敲击异响 [J], 覃一伦

因版权原因,仅展示原文概要,查看原文内容请购买。

轻型货车用扭转缓冲器的优化设计

轻型货车用扭转缓冲器的优化设计

王灵犀;曹雪飞

【期刊名称】《沈阳理工大学学报》

【年(卷),期】2014(033)004

【摘要】设计的扭转缓冲器以体积最小、质量最轻为优化目标,建立扭转缓冲器多目标优化设计的数学模型.采用统一目标法对帘布层进行优化,并借助Matlab编制多目标优化设计程序,进行优化运算.结果表明:采用该种方法可获得不同要求的设计方案,提高设计效率.

【总页数】4页(P67-70)

【作者】王灵犀;曹雪飞

【作者单位】沈阳理工大学汽车与交通学院,辽宁沈阳110159;沈阳理工大学汽车与交通学院,辽宁沈阳110159

【正文语种】中文

【中图分类】TH122

【相关文献】

1.轻型货车用扭转缓冲器的仿真研究 [J], 王灵犀;李楠

2.扭转缓冲器弹簧的多目标优化设计 [J], 王灵犀;于海江;侯勇

3.机车用MT-3型缓冲器压装方式改进 [J], 杨瑞华; 王勇涛

4.十年接力东风轻型车用爱心助力未来

——东风轻型商用车营销有限公司 [J], 钟振东

5.重载货车用缓冲器选型的研究及分析 [J], 刘诚波

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

- 1 -

Hyper morph 工具在某型卡车车架扭转刚度优化设计

中的应用

陈启亮 王朋波 高岩

长安汽车北京研究院,北京 100081

摘要:本文采用有限元法对一款冲压铆接车架进行扭转刚度仿真分析和优化。

采用刚性单元和梁单元的组合来模拟铆钉连接,能提供较高的计算精度。

扭转刚度分析结果表明该车架的扭转刚度较低,可优化横梁的布置位置提升车架的扭转刚度。

因此在本文还利用网格变形技术对车架横梁的位置进行优化设计,使车架的扭转刚度有一定的提升。

关键词:车架;有限元;扭转刚度;结构优化

0 引言

在卡车设计中,车架是发动机、底盘、车身、货箱及其它总成的安装基础和关键承载部件

[1]。

实际行驶过程中,车架受动载荷作用产生振动,会加速某些汽车构件的损坏,增加环境噪声,另一方面还会加速驾驶员的疲劳。

通过扭转刚度分析,并与市场上性能口碑较好的车架进行对标,使设计的车架具有较好的刚度性能。

本文以某款车架为研究对象,建立以壳单元为基本单元的有限元分析模型,采用Nastran 软件分析了该车架的扭转刚度,与参考车架的扭转刚度进行对标。

本文还利用网格变形技术,以车架扭转刚度为优化目标,以横梁的位置为设计变量,对车架进行结构优化,使车架扭转刚度有一定地提升。

1 车架结构特征和建模方式

本文所研究的车架为边梁式冲压铆接车架,两侧为两条纵梁,中间有若干条横梁,横梁与纵梁之间用连接板过渡。

纵梁、连接板、横梁均采用铆钉连接。

车架结构如图1所示。

图1 车架结构示意图

Fig.1 Sketch of the frame structure

建立车架有限元模型时,纵梁、横梁、连接板等钣金件用板壳单元模拟,以四边形壳单元为主,含少量三角形单元;附属在车架上的铸造件因形状复杂,用六面体单元建模有困难,故用四面体实体单元模拟,为提高仿真精度,选用二阶单元。

铆钉连接采用将两个铆钉孔简化为孔中心的两个节点,然后将两中心节点用刚性单元或梁单元连接的建模方式。

本文针对铆钉建模时,用刚性单元(RBE2)将铆钉孔中心点与孔边节点连接(Spider式),然后用梁单元(Cbar)连接上下铆钉孔的中心点。

与点对点的连接方式相比,本文的铆钉建模方案能够避免出现局部刚度突变,可提供较好的局部刚度效果。

图2显示了钣金件、铸件和铆钉的建模方法。

a) 钣金件建模b) 铸件建模c) 铆钉建模

图2 车架有限元建模方式

Fig.2 Finite element modeling scheme for the truck frame

2 车架扭转刚度分析

对车架有限元模型进行扭转刚度分析,建立约束、力矩载荷和MPC,测量加载点在Z向的位移值,进而计算扭转刚度。

得到的Z向位移云图如图所示:

图3 车架扭转载荷Z向位移云图

Fig.3 The contour of Z axial displacement for the frame

图4中测量点的Z向位移为20.267mm,计算得到的扭转刚度为21360N·m/rad。

3 车架结构优化

与参考车架的扭转刚度相比,研究车架的扭转刚度值稍低,为了提升研究车架的扭转刚度,本文考虑对横梁位置进行优化。

根据车辆总布置输入,大部分横梁的位置已确定,没有调整空间,仅第三横梁和第四横梁可以沿车辆前后方向(X轴方向)做适量调整。

本文利用Hyper Morph工具和HyperWorks OptiStruct结构优化软件,对第三横梁和第四横梁的位置进行优化布置。

- 2 -

- 3 -

以第三横梁和第四横梁沿X 轴移动的距离为设计变量,考虑到车辆总布置要求,横梁的移动量不能太大,所以将设计变量的上下界分别设为150mm 和-150mm 。

在进行优化分析时,运用Hyper Morph 工具,采用网格变形技术,让横梁前后两段纵梁网格延X 轴拉伸或者压缩,从而实现横梁前后移动。

其余部位的网格则不允许变形。

优化过程经过五次迭代后收敛,得到优化结果为第三横梁后移150mm ,第四横梁前移62mm 。

优化后测量点Z 向位移为18.977mm ,车架扭转刚度提升到22812N·m/rad ,提升比率为6.8%。

优化前后的横梁位置见图4:

图4 优化前后车架横梁位置

Fig.4 different positions of the cross members before and after optimization

4 结论

本文采用有限元方法对某型车架进行扭转刚度分析,车架用板壳单元模拟。

铆钉连接采用刚性单元和梁单元的组合来模拟,能够有效降低结果误差。

本文以扭转刚度为目标函数,对第三和第四横梁的安装位置进行了优化设计,通过调整第

三、第四横梁的X 轴位置,使扭转刚度由21360N·mm/rad 提升到22812N·mm/rad ,在车架设计前期不增加质量的情况下提升扭转刚度6.8%。

表明结构优化数值方法可作为汽车研发的重要工具。

5 参考文献

[1] 胡亚庄.载重汽车与挂车的车架[M].北京:人民交通出版社,1964:1-10.

[2] H. J. Beermann. Static analysis of commercial vehicle frames [J]. Int. J. Vehicle Des., 1984, 5(1): 26-52.

[3] 刘齐茂.汽车车架的结构优化设计[J].机械设计与制造,2005,4:1-3.

[4] Liu Qi-mao. Structure optimization design for the automotive frame [J]. Machinery Design & Manufacture, 2005, 4:1-3.

[5] 李德葆.振动模态分析及其应用[M].北京:宇航出版社,1989:1-22.

[6]张润生,侯炜.车架刚度及强度的有限元分析[J].拖拉机与农用车,2007,34(4):29-33.

[7]Zhang Run-sheng, Hou Wei. Finite element analysis on stiffness and intensity of frame [J].Ttractor & Farm Transporter, 2007, 34(4): 29-33.

[8]张胜兰,郑冬黎,郝琪,李楚琳.基于HyperWorks的结构优化设计技术.北京:机械工业出版社,2007:151-202.

Torsion Stiffness Analysis and Optimization

Design for a Truck Frame with Hyper morph

Chen Qiliang Wang Pengbo Gao Yan

Changan Auto R&D Center, Beijing 100081

Abstract: A stamped and riveted truck frame is analyzed by using the finite element method (FEM) . In order to improve the accuracy of FEM analysis , each rivet joint is simulated by the combination of two spider rigid elements and one beam element . In the result , the torsion stiffness of the truck frame is low , and can be optimized by changing mounting positions of the cross members . It improves the truck frame torsion stiffness with Hyper morph and Hyperworks optistruct by using mesh morphing technique .

Key words: truck frame finite element method torsion stiffness analysis structural optimization

- 4 -。