高纯气体管道设计

氧气、高纯气体及稀有气体管道

氧气、高纯气体及稀有气体管道施工说明设计审核批准二○○一年六月氧气、高纯气体和稀有气体管道施工说明本说明适用于输送99.5%以上的施工质量要求高的高纯度气体和稀有气体的管道,不适用于设备本体所属的管道及其他气体介质的管道。

本说明在下述“规范”的基础上进行编制:1、《工业管道工程施工及验收规范,(金属管道篇)》GBJ235—82(简称“金属管道篇”);2、《现场设备、工业管道焊接工程施工及验收规范》GBJ236—82(简称“焊接规范”);3、《冶金部“氧气安全规程”(一九八八年)》(简称“规程”)。

结合工程具体情况,本说明作如下补充:1.管子、管道附件及阀门的要求:1.1管道所用材质要求根据施工图纸计算决定选取,要变更材质必须征得设计部门同意。

下列仅例举材质之范围和相关的标准。

1.1.1无缝钢管(GB8163—87)材质有:10、20或16Mn钢质等。

10号钢管δb不小于335N/mm2,δs不小于205N/ mm220号钢管δb不小于410N/mm2,δs不小于245N/ mm2以上两号钢管含硫、磷各分别不大于0.035%,并符合GB699—88要求。

16Mn钢管δb不小于510N/mm2,δs不小于343N/ mm2,含硫不大于0.05%,含磷不大于0.045%,并符合GB1591—79要求。

1.1.2不锈钢管(GB2270—80、GB1220—84)材质常用1Cr18Ni9Ti,1Cr18Ni11Ti等。

1Cr18Ni11Ti 1Cr18Ni9Ti不锈钢管δ b 不小于539N/mm2(55kgf/ mm2),δ0.2不小于206N/mm2(21kgf/ mm2),0Cr18Ni11Ti不锈钢管δb 不小于520N/mm2 (53kgf/ mm2),δ0.2不小于206N/mm2 (21kgf/ mm2)。

1.1.3紫铜管材质可用T2、T3、T4、TUP等拉制铜管(GB1527—79)材料状态M(软)的δb 不小于206N/mm2 (21kgf/ mm2),伸长率δ10不小于35%,δ5不小于42%。

实验室气体管道设计方案

实验室气体管道设计方案高纯气体中央供气系统是专为高精度分析测试设备所用高纯工作气体的传输而设计,系统需要为分析设备提供压力、流量稳定且经过长距离传输后纯度不变的高纯气体以满足各种高精度分析设备的使用要求。

系统同时还应该满足安全性的要求,并方便客户的日常使用及管理。

一、气瓶间布局1.由于存放的气体由于有可燃性气体和助燃气体,按国家规定必须分库存放。

分别放入不同的气瓶间内。

2.气瓶间内设立一次调压面板,其中二托一面板带吹扫铜镀铬面板4套。

3.压力调节器入口前需加装烧结金属过滤器以防止颗粒等杂质污染系统。

4.所有面板均配备吹扫阀,可实现对面板的清洗置换。

5.压力调节器及相关管件均需牢固的固定在压力调节面板上,面板应设计的紧凑而合理,以尽量减少系统中的死体积。

6.压力调节面板应采用全不锈钢材料制成,并且牢固的固定在可靠的位置上,确保其安全性。

7.气瓶间内存放的气瓶采用带防倒链的气瓶支架固定,气瓶支架坚固耐用、美观大方。

气瓶支架采用铝合金制作而成。

8.气瓶间内的气体钢瓶与压力调节器之间采用SS316L高压金属软管连接无渗透。

高压软管为柔性软管,以保证连接的方便性。

并自导防护钢缆,预防极端情况下,钢瓶阀损坏等现象带来的高压“抽鞭”事故。

压力调节器与管道的连接方式为双环卡套。

9.高压软管上的钢瓶接头必需与钢瓶角阀的规格相匹配,以确保连接的可靠性。

10.排空气路应分类收集、固定牢固并排放至室外安全地点。

二、终端布局1.系统设置为二次减压系统。

终端采用壁挂式设计。

上设有压力调节器、输出压力指示计、紧急切断阀,同一气路的呈上下对应排布,方便操作。

面板为不锈钢产品,该终端可以实现在室内对设备的压力调节、输出压力的监控及气路开关控制,省去了每日往返于气瓶间和实验间的奔波,提高了办事效率。

2.控制终端上的气体出口尺寸要与分析仪的气体入口尺寸相对应。

气体出口接头还应方便安装。

三、气路的布线1.气瓶间内压力调节面板与实验室内的气路终端之间选用SS316LBA管进行连接,管道内表面光洁度为Ra<0.4umBA级管道。

气体管道设计与施工规范

气体管道设计与施工规范1. 引言气体管道是传输气体的重要设施,广泛应用于工业、石化、建筑等领域。

为了确保管道系统的安全、高效运行,需要制定一系列规范和标准,对气体管道的设计和施工进行规范。

本文将就气体管道设计与施工规范展开论述,包括管道设计原则、材料选择、工艺流程、施工安全要求等多个方面。

2. 管道设计原则在气体管道设计过程中,应遵循以下原则:(1) 规划合理布局:根据管道输送的气体特性、流量及压力要求,合理规划管道的布局和排布,确保流体能够高效流动。

(2) 正确计算管道尺寸:根据气体流量、压力和管道长度等参数,进行合理的管道尺寸计算,并考虑管道材料的热膨胀性能,确保管道的稳定和可靠性。

(3) 安全考虑:管道设计中应考虑到安全因素,包括防止气体泄漏、避免压力冲击、预防静电等,并采取相应的措施保障安全运行。

(4) 环境友好:在设计管道系统时,应尽量选择对环境影响小的材料和工艺,减少气体泄漏对环境造成的污染。

3. 材料选择气体管道的材料选择直接关系到管道系统的安全和可靠性。

在选择材料时应考虑以下因素:(1) 气体属性:根据输送的气体性质,选择与气体相容的材料,避免与气体发生化学反应或损害管道材料。

(2) 工作温度和压力:根据工作条件确定管道所需承受的温度和压力范围,选择适合的材料,确保管道的耐压和耐温性能。

(3) 腐蚀性:根据气体输送环境的腐蚀性,选择耐腐蚀的材料,保证管道的长期使用寿命。

(4) 经济性:在考虑以上因素的前提下,选择经济实用的材料,平衡投资和运营费用之间的关系。

4. 工艺流程气体管道的工艺流程包括管道敷设、焊接、测试等环节。

在进行工艺流程时,需要遵守以下规范:(1) 敷设规范:根据管道设计要求,严格按照规范进行管道敷设,包括敷设深度、保护措施、穿越其他工程的处理等。

(2) 焊接工艺:采用合适的焊接工艺,确保焊缝的质量和可靠性,避免焊接缺陷导致泄漏隐患。

(3) 测试要求:在管道施工完成后,进行必要的气密性和压力测试,确保管道系统的稳定性和安全性。

气体管路方案书

超纯气体管路及工程施工方案一、供气参数1、气瓶间设在3层共有8路气体,其中包含氮气、氩气、氦气、氢气、液氮、液氩、空气和乙炔。

使用点共有27个,分别分布在2、3、4层。

2、气体管路系统包括:不锈钢自动切换系统,不锈钢管,不锈钢终端减压阀,不锈钢球阀等配件。

上述系统分别分布在气瓶间和使用点。

设计方案:①氮气、氩气、氦气、空气、液氮、液氩以上气体采用不锈钢自动切换系统(1*1),此系统可实现自动切换,保证气体不间断供应,可同时供应气质、液质、前处理、ICP-MS、原子吸收、原子荧光和4层气相色谱的气体。

管路采用1/4’’ BA级316L不锈钢管,末端配置不锈钢球阀和不锈钢二级减压阀。

不锈钢二级减压阀可端独控制进入仪器的气体压力,使用方便,美观大方;②乙炔乙炔采用不锈钢自动切换系统(1*1),此系统可实现自动切换,保证气体不间断供应,供应原子吸收室内的仪器。

由于乙炔压力较低,所以主管路采用1/2’’ BA级316L不锈钢管,支管路采用1/4’’ BA级316L不锈钢管,末端配置不锈钢球阀和不锈钢二级减压阀。

不锈钢二级减压阀可单独控制进入仪器的气体压力,使用方便,美观大方。

其中主管路上配置不锈钢回火防止器,用来防止乙炔在使用过程中出现回火,发生危险;③氢气氢气采用不锈钢自动切换系统(1*1),此系统可实现自动切换,保证气体不间断供应,同时供应气质和4层气相室。

管路采用1/4’’ BA级316L不锈钢管,末端配置不锈钢球阀和不锈钢二级减压阀。

不锈钢二级减压阀可端独控制进入仪器的气体压力,使用方便,美观大方。

其中主管路上配置不锈钢回火防止器,用来防止氢气在使用过程中出现回火,发生危险;④气瓶室和使用点配置可燃气体报警器,气瓶室安装防暴排风扇,乙炔和氢气主管路安装防暴电磁阀。

当可燃气体出现泄漏时,可燃气体报警器进行声光报警,同时联动防暴排风扇和防暴电磁阀,防暴排风扇自动开启,防暴电磁阀关闭。

⑤气瓶室氮气、氩气、氦气、空气、乙炔、氢气六种气体分别安装低压报警装置。

气体管道设计要求

气体管道设计要求第7章气体管道7.1一般规定第7.1.1条本章规定适用于压力不大于0.8MPa的氢气、氧气、氮气、煤气、压缩空气和真空等实验室内气体管道设计。

第7.1.2条气体管道设计除应按现行的《城镇燃气设计规范》、《工业企业煤气安全规程》、《氧气站设计规范》、《氢气使用安全技术规程》等的规定执行外,尚应符合本规范的规定。

第7.1.3条氢气、氧气和煤气管道以及引入实验室的各种气体管道支管宜明敷。

当管道井、管道技术层内敷设有氢气、氧气和煤气管道时,应有换气次数为每小时1~3次的通风措施。

第7.1.4条按标准单元组合设计的通用实验室,各种气体管道也应按标准单元组合设计。

第7.1.5条穿过实验室墙体或楼板的气体管道应敷在预埋套管内,套管内的管段不应有焊缝。

管道与套管之间应采用非燃烧材料严密封堵。

第7.1.6条氢气、氧气管道的末端和最高点宜设放空管。

放空管应高出层顶2m以上,并应设在防雷保护区内。

氢气管道上还应设取样口和吹扫口。

放空管、取样口和吹扫口的位置应能满足管道内气体吹扫置换的要求。

第7.1.7条氢气、氧气管道应有导除静电的接地装置。

有接地要求的气体管道其接地和跨接措施应按国家现行有关规定执行。

第7.1.8条管道敷设要求第7.1.8.1条输送干燥气体的管道宜水平安装,输送潮湿气体的管道应有不小于0.3%的坡度,坡向冷凝液体收集器。

第7.1.8.2条氧气管道与其它气体管道可同架敷设,其间距不得小于0.25m,氧气管道应处于除氢气管道外的其它气体管道之上。

第7.1.8.3条氢气管道与其它可燃气体管道平行敷设时,其间距不应小于0.50m;交叉敷设时,其间距不应小于0.25m。

分层敷设时,氢气管道应位于上方。

第7.1.8.4条室内氢气管道不应敷设在地沟内或直接埋地,不得穿过不使用氢气的房间。

第7.1.8.5条气体管道不得和电缆、导电线路同架敷设。

7.2管道、阀门和附件第7.2.1条气体管道宜采用无缝钢管。

实验室气体管路工程设计及施工

实验室气体管道工程即实验室气体管道输送系统,其包括操作阀门、减压设备、过滤器、压力表或压力传感器、管件等部分。

从储气装置到使用生产设备的部分都属于气体管路系统。

它作为实验室装修建设中的一个专业领域,是一门相当专业的学问。

在现代化的很多实验室中,为满足实验功能,需要用到多种分析仪器,如气相色谱、原子吸收,气一质联用仪、ICP等,其中这些仪器需要用到高纯气体,传统的做法是采用独立钢瓶分散供气的模式,这种供气模式每台仪器设备单独配置气体钢瓶,分别满足每台仪器设备的使用,但随着近年来实验室投的不断加大,仪器设备的迅速增加,用气量也逐年增加,于是就有了中央集中供气管路系统的产生。

中央集中供气管路系统按照国标要求,将所用全部气体存放于储气间,并实现集中输送组成中央供气系统。

系统采用一拖一、一拖多、多拖一和多拖多的管道式输气方式,在一拖多时能够实现分段控制和在多拖一和多拖多时能够实现切换控制;并能够保证标气体流里、压力稳定和里值传递不发生变化,満足分析检测设备对使用气体的技术要求;室内气瓶供气系统是在供应气体流里不大的实验室用气体压力直接控制并且节约成本,也保障实验室工作人员在实验中免受有毒有害气体的侵害。

气体管路工程施工要点1.中央台气体管路的引入通过服务柱。

所有气体管路的连接采用无缝焊接。

2.所有的气体管路在工作台上有合适的控制阀门,便于操作。

3.气体管路为不锈钢,在管路上有个过虑杂质和水分的净化装置。

此净化装置并联一管路,用单独的阀门隔离,这样在不影响正常使用情况下,可以对过滤装置进行维修。

4.引入普通分析实验室的压缩空气都至少需要有2个压缩空气钢瓶的备份。

5.使用的气瓶和备用气瓶之间有一个半自动调节阀来控制。

6.所有气体管路都是高质量的、完全退火、无缝不锈钢SS - 31EL。

7.气体管路需要有安全压力释放阀门、压力调节阀门、压力表来指示气体压力。

8.所有氧气管路都需完全清理干净,使其适合氧气使用。

9.易燃、氧化气体排气管路不能并在一起。

高纯气体管道安装技术方案

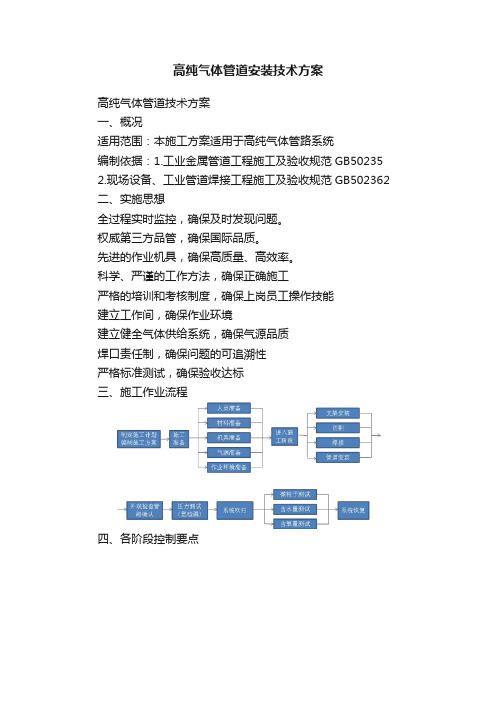

高纯气体管道安装技术方案高纯气体管道技术方案一、概况适用范围:本施工方案适用于高纯气体管路系统编制依据:1.工业金属管道工程施工及验收规范GB502352.现场设备、工业管道焊接工程施工及验收规范GB502362二、实施思想全过程实时监控,确保及时发现问题。

权威第三方品管,确保国际品质。

先进的作业机具,确保高质量、高效率。

科学、严谨的工作方法,确保正确施工严格的培训和考核制度,确保上岗员工操作技能建立工作间,确保作业环境建立健全气体供给系统,确保气源品质焊口责任制,确保问题的可追溯性严格标准测试,确保验收达标三、施工作业流程四、各阶段控制要点1、材料控制1)采购A.根据设计图纸、招标文件及技术规格书,如有矛盾及冲突之处,一定要与相关方进行确定。

B.核实选材:材料等级应能够符合测试要求;注意品牌要求;注意管材标准,尤其注意管道、管件、阀门、法兰的标准统一性。

TUBE SIZESIZE 1/4" 3/8" 1/2" 5/8" 3/4" 1" 11/4" 11/2" 2" 21/2" 3" 4" 5" 6"OD 6.35 9.53 12.70 15.88 19.05 25.40 31.80 38.10 50.80 63.50 76.20 101.60 127.00 152.40 PIPE SIZESIZE 8A 10A 15A 20A 25A 32A 40A 50A 65A 80A 100A 125A 150A 200AC.尺寸标准中,尤为要注意是A制(日标)还是英制。

D.注意壁厚标准,如5S或10S。

自动焊机一般用5S,手动焊接一般用10S 。

E.注意阀门形式,如球阀,波纹管阀,隔膜阀等;F.注意阀门的连接方式:如NPT (美标螺纹) 、SWAGELOK、VCR、焊接、法兰。

氧气、高纯及稀有气体管道施工

氧气、高纯及稀有气体管道施工本施工方法适用于输送纯度为~99.6%工业氧气及纯度等于大于99.99%的高纯气体和稀有气体的管道(氮、氩、氖、氦、氙),不适用于设备本体所属的管道及其他气体介质的管道。

遵循GB50235“工业金属管道工程施工及验收规范”;GB16912“现场设备、工业管道焊接工程施工及验收规范”;GB16912“氧气及相关气体安全技术规程”,并对工程具体情况作如下补充:1、管道及阀门要求1.1、管道管道所用材质的要求间有关标准技术要求:1.1.1、无缝管GB8163“输送流体用无缝钢管”;GB6479“化肥设备用高压无缝钢管”;GB/T14976“输送流体用无缝钢管”;GB1527铜及合金拉制铜管”;GB1528铜及合金挤制铜管”;1.1.2、焊接钢管GB12771“流体输送用不锈钢焊接管”;适用于工作压力≤0.1MPa的氧气管道,GB3092《低压流体输送用焊接钢管》、SY/T5037《低压流体输送管道用螺旋缝埋弧焊钢管》1.1.3、钢板卷焊管钢板卷焊管的钢板牌号应与设计图相符。

所用的碳素钢、低合金钢可选如下标准:《GB3274》、《GB710》、《GB6654》,所选不锈钢可用《GB4237》1.1.4、选用的钢材及板材必须进行外观检查,内部表面不得有严重锈蚀,锈蚀等级在D 级《涂装前钢材表面锈蚀等级和除锈等级GB8923》钢管机钢板不得使用,并应无裂缝、折叠、轧折、离层、发纹、结疤、鳞皮、夹渣缺陷存在。

有少量缺陷的管材其清除后的壁厚,应不小于扣除负偏差厚的壁厚。

1.2阀门1.2.1 氧气阀门经用户检测认可的制造厂生产的氧气专用阀门,并有材质、压力试验、气密试验、脱脂等检验内容的质量合格证明文件,并在安装前,其密封密封包装无破损,无油脂污染者,可直接安装于氧气管道。

否则应按《GB50235》的要求进行阀门检验。

并进行脱脂处理检验,阀门填料检查。

阀门填料应为无机、不燃的材料:如浸渍聚四氟乙烯的石棉绳、经300℃煅烧的石墨石棉绳、膨胀石墨石等。