化学镀

化学镀技术概述

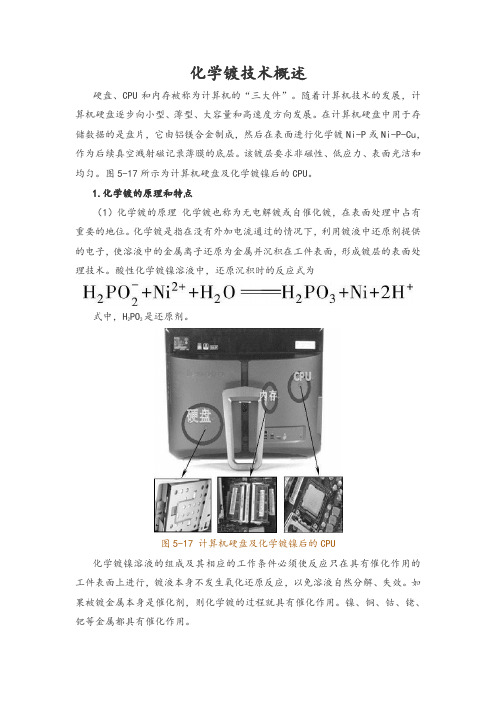

化学镀技术概述硬盘、CPU和内存被称为计算机的“三大件”。

随着计算机技术的发展,计算机硬盘逐步向小型、薄型、大容量和高速度方向发展。

在计算机硬盘中用于存储数据的是盘片,它由铝镁合金制成,然后在表面进行化学镀Ni-P或Ni-P-Cu,作为后续真空溅射磁记录薄膜的底层。

该镀层要求非磁性、低应力、表面光洁和均匀。

图5-17所示为计算机硬盘及化学镀镍后的CPU。

1.化学镀的原理和特点(1)化学镀的原理化学镀也称为无电解镀或自催化镀,在表面处理中占有重要的地位。

化学镀是指在没有外加电流通过的情况下,利用镀液中还原剂提供的电子,使溶液中的金属离子还原为金属并沉积在工件表面,形成镀层的表面处理技术。

酸性化学镀镍溶液中,还原沉积时的反应式为式中,H2PO2是还原剂。

图5-17 计算机硬盘及化学镀镍后的CPU化学镀镍溶液的组成及其相应的工作条件必须使反应只在具有催化作用的工件表面上进行,镀液本身不发生氧化还原反应,以免溶液自然分解、失效。

如果被镀金属本身是催化剂,则化学镀的过程就具有催化作用。

镍、铜、钴、铑、钯等金属都具有催化作用。

(2)化学镀的特点化学镀与电镀相比,具有如下特点:1)镀层厚度非常均匀,化学镀液的分散能力非常好,无明显的边缘效应,几乎是工件形状的复制。

所以化学镀特别适用于形状复杂的工件,尤其是有深孔、不通孔、腔体等的工件的电镀。

化学镀层非常光洁平整,镀后基本不需要镀后加工。

2)可以在金属、非金属、半导体等各种不同基材上镀覆。

化学镀可以作为非导体电镀前的导电底层镀层。

3)镀层致密,孔隙低,基体与镀层结合良好。

4)工艺设备简单,不需要外加电源。

5)化学镀也有其局限性,例如镀层金属种类没有电镀多,镀层厚度一般没有电镀高,化学镀的镀液成本一般比电镀液成本高。

2.化学镀镍化学镀镍是化学镀中应用最为广泛的一种方法。

化学镀镍多采用次磷酸盐、硼氢化物、氨基硼烷、肼及其衍生物等作为还原剂,其中次磷酸盐由于价格便宜,被广泛应用。

化学镀

化学镀化学镀是一种在无电流通过的情况下,金属离子在同一溶液中还原剂的作用下通过可控制的氧化还原反应在具有催化表面(催化剂一般为钯、银等贵金属离子)的镀件上还原成金属,从而在镀件表面上获得金属沉积层的过程,也称自催化镀或无电镀。

化学镀最突出的优点是无论镀件多么复杂,只要溶液能深入的地方即可获得厚度均匀的镀层,且很容易控制镀层厚度。

与电镀相比,化学镀具有镀层厚度均匀、针孔少、不需直流电源设备、能在非导体上沉积和具有某些特殊性能等特点;但化学镀镀层质量不很好,厚度上不去,且可镀的品种不多,故主要用于不适于电镀的特殊场合。

在化学镀中,金属离子是依靠在溶液中得到所需的电子而还原成金属。

化学镀溶液的组成及其相应工作条件必须是反应只限在具有催化作用的制件表面,而溶液不应自己本身发生氧化还原,以免溶液自然分解,造成溶液过快地失效。

化学镀所需仪器:电热恒温水浴锅;8522型恒温磁力搅拌器控温搅拌;增力电动搅拌机。

化学镀工艺流程:机械粗化→化学除油→水洗→化学粗化→水洗→敏化→水洗→活化→水洗→解胶→水洗→化学镀→水洗→干燥→镀层后处理。

1化学镀预处理需进行化学镀的镀件一般不溶于水或者难溶于水。

化学镀工艺的关键在于预处理,预处理的目的是使镀件表面生成具有显著催化活性效果的金属粒子,这样才能最终在基体表面沉积金属镀层。

由于镀件微观表面凸凹不平,必须进行严格的镀前预处理,否则易造成镀层不均匀、密着性差,甚至难于施镀的后果。

1.1 化学除油镀件材料在存放、运输过程中难免沾有油污,为保证预处理效果,必须首先进行除油处理,去除其表面污物,增加基体表面的亲水性,以确保基体表面能均匀的进行金属表面活化。

化学除油试剂分有机除油剂和碱性除油剂两种;有机除油剂为丙酮(或乙醇)等有机溶剂,一般用于无机基体如鳞片状石墨、膨胀石墨、碳纤维等除油;碱性除油剂的配方为:NaOH:80g/l,Na2CO3(无水):15g/l,Na3PO4:30g/l,洗洁精:5ml/l,用于有机基体如聚乙烯、聚氯乙烯、聚苯乙烯等除油;无论使用哪种除油试剂,作用时都需要进行充分搅拌。

化学镀

• (3)搅拌的影响 • 对镀液进行适当的搅拌会提高镀液稳定性及 镀层质量。首先搅拌可以防止镀液局部过热,防 止补充镀液时局部组分浓度过高,局部pH值剧烈 变化,有利于提高镀液的稳定性。另外,搅拌加 快了反应产物离开工件表面的速度,有利于提高 沉积速度,保证镀层质量,镀层表面不易出现气 孔等缺陷。但是过度搅拌容易造成工件局部漏镀, 并使容器壁和底部沉积上镍,严重时甚至造成镀 液分解,另外搅拌方式和强度还会影响镀层的含 磷量。

⑦湿润剂(表面活性剂):降低镀液与镀件的表面 张力,提高镀件表面的浸润性。如硫化脂肪酸、 硫酸酯。 ⑧光亮剂:增强化学镍层的光亮度,提高装饰效果。 主要有丁炔二醇、炔丙醇 等。 ⑨去应力剂:降低镀层的内应力(张应力),提高 镀层与基体的结合力。如糖精等。 ⑩PH值调整剂:连续调整 PH 值。如HCl、NaOH、 氨水等。

化学镀作为一种优良的表面处理技术,化学镀 还有很多应用领域有待进一步开发,主要表现 在以下几个方面: (1)航空及军用器材的表面化学镀。 (2)纺织、印刷、食品及木材加工机械的表面 强化。 (3)模具及铸模的表面化学镀。 (4)医疗器件的表面化学镀。

Thanks for your listening !

•化 •学 •镀

• 姓名:Chen Liang • 学号:S12112001

• • • • • • •

1.化学镀是怎么产生,发展的? 2.什么是化学镀? 3.为什么要发展化学镀? 4.化学镀有什么特点(与电镀的区别)? 5.怎么样才可以实现化学镀? 6.常见的化学镀其工艺流程是怎么样的? 7.化学镀的未来发展方向是什么?

• 化学镀不依赖外加电流,仅靠镀液中的还原剂进 行氧化还原反应,在金属表面的催化作用下使金 属离子不断沉积于金属表面的工艺方法叫化学镀。 由于化学镀必须在具有自催化性材料表面进行, 因而化学镀又称“自催化镀”。由置换反应或其 他化学反应,而不是自催化还原反应而获得金属 镀层的方法,不能称之为化学镀。化学镀过程中, 还原金属离子所需的电子由还原剂Rn+供给,电子 转移情况可表述为: • Rn+→R(n+z)++ze • Mez++ze→Me

化学镀

化学镀

化学镀是指在没有外电流的作用下,利用化学方法使溶液中的金属离子还原为金属并沉积在基体表面,形成镀层的一种表面处理方法。

因此,化学镀实质是一自催化、可控的化学还原过程,还原反应只能在基体表面催化作用下进行,故化学镀又称自催化镀和无电解镀。

若待镀金属本身是反应的催化剂,则化学镀的过程就具有自动催化作用,使上述反应不断地进行,这时镀层厚度也逐渐增加。

钢铁、镍、钯、铑等都具有自动催化作用。

但对于不具有自动催化作用的工件表面,如塑料、玻璃、陶瓷等非金属材料,还需经过特殊的表面预处理,使其表面活化且具有催化作用,才能进行化学镀。

化学镀溶液的成分包括金属盐、还原剂、络合剂、缓冲剂、pH调节剂、稳定剂、加速剂、润湿剂和光亮剂等。

化学镀与电镀相比具有如下优点:不受零件形状限制,镀层厚度均匀;镀层晶粒细密,孔隙率低,耐蚀性强;不需要外加电源,设备简单,操作简便,生产清洁;能在非金属陶瓷、玻璃、塑料和半导体上施镀。

但化学镀使用温度较高,镀液内氧化剂与还原剂共存,溶液稳定性差,且镀液的维护、调整和再生均比较麻烦,故成本较高。

目前,已能运用化学镀的方法而获得金、银、铁、镍、铜、铬、钴、钯、锡等十余种金属镀层。

现代电镀网有多家电镀等相关园区的地址及联系方式,园区介绍等等,欢迎各位电镀人登陆本平台查看。

化学镀

六.化学镀镍机制

化学镀镍实际上是镍一类金属(Ni-P;Ni-B)合金镀 层,在酸性镀液中,次磷酸盐作还原剂,可在铁、钴、钯 、铑、铂等活性金属的催化下发生镍和磷的化学共沉积, 其电化学过程包括下面的阳极过程和阴极过程。 局部阳极反应:H2PO2-+H2O-2e-→ H2PO3-+2H+ 局部阴极反应:Ni2++2e-→Ni↓ 2H++2e- → H2↑ H2PO2-+2H++e- → P ↓+2H2O 其中溢出氢气是副反应,另外,镀液还有可能发生次磷 酸盐自分解,亚磷酸镍析出等副反应,造成镀液不稳定, 所以,通常把镀液的PH值控制在4~5,或者加入合适的络 合剂和稳定剂,以保证镀液的稳定性和沉积速度。

九.化学镀溶液的维护调整

做好溶液生产管理和维护,对提高溶液的稳定性,防 止溶液自然分解,是保证镀层质量和降低成本的关键因素 。 1.首先做好镀前的预处理工作,必须把镀件清洗干净,防 止各种杂质或金属杂质带人镀液中,此杂质可能成为溶液 自发分解的触发剂,对镀液的危害最大。 2.在施镀中要控制镀件的装载量,装载量过高反应剧烈时 ,镍颗粒可能从镀层上脱落到镀液中,形成自催化还原中 心,就会加速溶液的自然分解。 3.及时添加材料调整PH值,施镀时对主盐和还原剂的消耗 最快,若不及时补充主盐和还原剂,就会影响镀层的质量 和镀液的稳定性。PH值是随着施镀的进行逐渐降低,如 不及时调整,亚磷酸盐的积累就会明显的增加,就会影响 沉积的速度和镀层的质量。

镀前处理中,酸洗是将金属工件浸入酸(或酸性盐)中, 除去金属表面的氧化膜、氧化皮以及锈蚀物。弱浸蚀的实 质是要剥离工件表面的加工变形层以及在前处理工序生成 的极薄的氧化物(因此也称活化),将基体组织暴露出来 以便镀层金属在其表面进行生长,因而不需要酸洗那样长 的时间。这个工序对镀层和基体的结合起到重要作用。弱 浸蚀的浸蚀溶液浓度低,浸蚀时间短(数秒至1min),多 在室温下进行。工件活化后,要立即清洗并开始实施化学 镀。 镀后处理中,热处理一方面是除氢及去应力的低温退火, 改善机械性能;另一方面形成一层钝化膜,封闭孔隙,阻 断腐蚀介质,进一步提高镀层的耐蚀性。

化学镀资料

化学镀铝和铝合金有易产生晶间腐蚀,表面硬度低,不耐磨损等弱点。

在其表面进行化学镀处理,可以改善一些性能:改善耐腐蚀性,提高耐磨性,良好的耐磨性,高硬度,提高装饰性。

而纳米TiO2的加入,可以显著提高镀层的耐磨性,硬度,自润滑性,耐腐蚀性等性能。

化学镀概述化学镀:也称无电解镀,是在无外加电流的化学沉积过程。

借助合适的还原剂,使镀液中金属离子还原成金属,并沉积到零件表面的一种镀覆方法。

也叫做”自催化镀”,”无电解电镀”。

化学镀可以分为“置换法”,“接触度”,“还原法”。

一.化学镀相对电镀优点①化学镀可以用于各种基体,包括金属,非金属以及半导体。

②化学镀镀层均匀,无论工件如何复杂,只要采用合适的施镀方法,都可以在工件上得到均一镀层。

③对于可以自催化的化学镀而言,理论上可以得到任意厚度的镀层。

④化学镀所得到的镀层有很好的化学,机械,磁性性能。

⑤化学镀相对电镀而言最大的优点是镀层厚度均匀,针孔率低。

二.发展概况1.1844年,A.Wurtz通过亚磷酸盐还原镍得到了金属镍的镀层。

2.1911年,Bretean发表有关沉积过程是镍与次磷酸盐的催化过程的化学镀研究报告。

3.1916年,Roux从柠檬酸盐一次亚磷酸盐体系中得到了镀镍层,注册了第一份化学镀镍专利。

4.1944年,美国国家标准局从事轻武器改进研究的A.Brenner与G.Riddel在枪管实验中证实了次亚磷酸钠催化还原镍,1946年,1947年,两人公布了研究结果。

5.20世纪五十年代,美国通用运输公司对化学镀镍溶液组成与工艺进行系统研究。

为后来化学镀镍工业应用奠定基础。

6.1955年,开发出“Kanigen”技术;1964年,开发出“Durapositli”技术;1968年,开发出“Durnicoat”技术;1978年至1982年,开发成“诺瓦泰克”商品镀液。

7.20世纪六十年代,小规模化学镀镍工艺进入美国市场。

8.20世纪七十年代末至八十年代初,化学镀镍研究重点转向高磷镀层。

化学镀镍

化学镀工艺化学镀,又称为无电解镀。

因为在工件施镀的过程中,虽说有电子转移,但无须外接电源,工件表面镀层完全是靠化学氧化还原反应实现的。

化学镀是指在无外加电流的状态下,利用一种合适的还原剂,使镀液中的金属离子还原并沉积在基体表面上的化学还原过程。

或者说,化学镀是将零件浸入到溶液中在催化剂的作用下在表面发生的金属的沉积,是一个在界面上发生的催化沉积的过程。

因此和电镀不同,化学镀过程不需要整流电源和阳极。

金属沉积仅在零件表面上进行,电子是通过溶解于溶液中的化学还原剂提供的。

完成化学镀的过程有三种方式:(1)置换沉积利用被镀金属的电位比沉积金属负,将沉积金属离子从溶液中置换在工件表面上。

其化学反应可表述为Me1+Me2n+→Me2+Me1m+溶液中金属离子被还原沉积的同时,伴随着基体金属的溶解,当基体金属表面被沉积金属完全覆盖时,反应即自动停止。

所以,采用这种方法得到的镀层非常薄。

(2)接触沉积利用电位比被镀金属高的第三金属与被镀金属接触,让被镀金属表面富积电子,从而将沉积金属还原在被镀金属表面。

其化学反应实际上与置换沉积相同,只是Me,不是基体金属,而是第三金属。

其缺点是第三金属离子会在溶液中积累。

(3)还原沉积利用还原剂被氧化时释放出的自由电子,把沉积金属还原在镀件表面;其反应过程可表述为:Me n++Re→Me+OX式中Me——沉积金属;Re——表示还原剂;0X——表示氧化剂。

一般意义上的化学镀是指这种还原沉积化学镀。

它只在具有催化作用的表面上发生。

如果沉积金属(如镍:铜等)本身就是反应的催化剂,该化学镀过程就称为自催化化学镀,它可以得到所需的镀层厚度。

如果在催化表面上沉积的金属本身不能作为反应的催化剂,一旦催化表面被沉积金属覆盖,沉积反应就会自动终止,所以只能获得有限厚度的镀层.化学镀可以在金属、半导体和非导体材料上直接进行,由于没有电流分布的问题,在复杂零件表面可以获得厚度均匀、孔隙率低、对深孔或形状复杂的零件具有很好覆盖能力的镀层。

化学镀工艺

阳极反应: H2PO2-+H2O→ H2PO3-+2H++2e 阴极反应: +2e→ 2H++2e→ H2 Ni2++2e→ Ni H2PO2-+e →P+2OH总反应: Ni2+ + H2PO2-+H2O → H2PO3-+2H++Ni

1.化学镀镍的机理及镀层结构

1.4 化学镀镍层的结构

2.镀液成分及工艺条件

镍盐.C↑ 镍盐.C↑v↑稳定性↓,与络合剂,还原剂的含 稳定性↓ 量相适应. 还原剂.n(Ni):n(R)=0.3~0.45. (R)↑v 还原剂.n(Ni):n(R)=0.3~0.45.C(R)↑v↑稳定性 ↓,还原剂主要消耗于副反应. 络合剂.避免自然分解,控制沉积速度.形成 络合物,控制游离镍离子含量,抑制NiPO3沉 络合物,控制游离镍离子含量,抑制NiPO 含量上升时,降低pH值或加入络合 淀.当H 淀.当H2PO3含量上升时,降低pH值或加入络合 剂才能避免沉淀.缓冲剂作用,加速剂作用. 加速剂.降低H 加速剂.降低H2PO2-中H和P的化学键力,活化 H2PO2- ,使H在催化表面易于移动和脱氢 ,使H

二.其他还原剂化学镀镍

1.硼氢化物镀液 2.胺基硼烷镀液

第二节 化学镀铜

形成导电层,如孔金属化和塑料电镀 还原剂用甲醛

一.甲醛还原铜离子的机理

原子氢理论 氢化物理论 电化学理论

极限电流与转速的关系 0.05mol时,传质控制 0.05mol时,传质控制 >0.05mol时,传质和铜络合物解离混合控制 >0.05mol时,传质和铜络合物解离混合控制 铜离子的形式

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

无电镀14.1 无电镀(Electroless Plating)无电镀又称之为化学镀(chemical plating)或自身催化电镀(autocatalyticplating)。

无电镀是指于水溶液中之金属离子被在控制之环境下,予以化学还元,而不需电力镀在基材(substrate)上。

ASTM B374之标准定义为Autocatalyticplating -〝deposition of a metallic coating by a controlled chemicalreduction that is catalyzed by the metal or alloy being deposited〞。

其过程(process)不同于浸镀(immersion plating),它的金属镀层是连续的(continu-ous)、自身具有催化性的(autocatalytic)。

14.2 无电镀的特性优点:1. 镀层非常均匀,也就是均一性(throwing power)非常好,因它没有电流分布不均的困难,镀件内外都显出均匀,锐边及角等节状镀层(nodular deposits )情形可完全消除。

2.镀层孔率较少,其耐蚀性比电镀为佳。

3.电源、电器接线、导电棒、汇流及电器仪表都可省略,减少装架及各种附属设备。

4 可镀在非导体上(需做适当前处理)。

5 镀层具有独特的物理、化学、机械性质及磁性。

6 复合镀层(co-deposit),多元合金(polyalloy)可形成。

7 密着性、耐磨性良好。

8操作较简单。

9精密零件、管子、深孔内部可完全镀上。

应用在如轴心、半导体制造。

10制品与导体接触也可完全镀上。

缺点:1.价格较贵。

2.镀层厚度受限制(理论上应无限制)。

3.工业上应用较多、装饰性光泽较不易达成。

应用:1. 非导体的电镀,如塑料电镀。

2. 精密零件,如轴心。

3. 半导体、印刷电路板、电子零件。

4. 须特别耐蚀的化学机械零件,如管件内部。

5. 复合、多元合金镀层制作。

14.3 无电镀浴的组成及其作用1.金属离子(metal ions)为镀层金属的来源。

2.还元剂(reducing agent):将金属离子还原成金属。

3. 催化剂(catalyst):使基材表面具有催化性。

4.错合剂(complexing agent):防止氢氧化物沉淀、调节析出速率、防止镀浴分解,使镀浴安定。

5. 安定剂(stabilizer):吸着微粒杂质防止镀浴自然分解,以延长镀浴寿命。

6. 缓冲剂(buffer):控制pH值在操作范围内。

7.润湿剂(wetting agent):使表面作用良好。

8.光泽剂(brightener):使镀层具有良好光泽性。

14.4 无电镀浴配方的要件1.还元剂的氧化还元电位必须足以还元金属离子,使金属析出。

2.镀浴需安定,在未使用时需不起作用,只有在催化性的镀件表面接触时才迅速开始作用析出金属镀层。

3.析出速率要能被控制、pH值,温度能调节析出速率。

4.析出的金属须具有催化作用,以进行自身催化电镀,镀层才能连续形成,以达到所需之镀层厚度。

5.镀浴反应生成物须不妨砖镀浴的功能,镀浴的寿命才能长久。

6.化学药品的成本,要选择便宜适用的原料。

14.6 无电镀镍(Electroless Nickel)无电镀镍可镀上各种形状的镀件,包括金属程非金属,应用于导弹零件、电子零件、铸模,镀层厚度约在0.002〞~0.005〞。

成本约为电镀的2~3倍,主要应用于工业上,不具高度光泽,不适作装饰。

14.6.1 无电镀镍镀浴配方的种类(1) 碱性,镍磷无电镀镍浴(Alkaline, Nickel-Phosphorus)。

(2) 酸性,镍磷无电镀镍浴(Acid, Nickel-Phosphorus)。

(3) 碱性,镍硼无电镀镍浴(Alkaline, Nickel-Boron)。

(4) 酸性,镍硼无电镀镍浴(Acid, Nickel-Boron)。

最常用还元剂(reducing agent)为次磷酸钠盐(Sodium Hypophosphite)其它的有DBAB(n-Dimthylamine Borane),DEAB(n-Diethylamine Borane),氢硼化钠(Sodium Borohydride ),联胺(Hydrazine)。

14.6.2 碱性镍-磷无电镀镍镀浴此浴操作温度较低,常用于塑料电镀,镀层有良好的焊接性(soiderability)应用在电子工业。

温度低可省能源,但耐蚀性(corrosion protection),附着性(adhesion)在钢铁镀件上较差。

因pH高对铝质基材处理有困难。

未做热处理的镀层硬度约700VHN,含2%磷。

磷的成份可由温度来调整。

其配方组成如下:例 1 高温碱性镍-磷无电镀镍浴(High-Temperature, Alkaline, ElectrolessNickel-phosphorous Bath)。

酸性镍磷无电镀镍镀浴(Acid Nickel- Phosphorous Electroless Bath)镀层含有88~94%Ni及6~12%P,操作温度77~93℃,pH4.4~5.2,还元剂通常用次磷酸钠。

pH是控制镀层P的含量,一般pH较高,P含量较少,镀层性质因而有所改变,低P含量比高P含量的镀层耐蚀性较差。

P含量大于8%则镀层不含磁性。

未经处理的镀层硬度500~600VHN,经1小时,400℃烘烤后处理(post-heat-treatment)硬度可达950 VHN,氢脆(Hydrogen Embrittlement)可加热116℃加以消除。

后处理之烘焙(post-baking)对镀层的结晶结构有显著影响,硬度、耐蚀性、耐磨性、磁性、附着性、张力强度(tensile strength)及电导性(electrical conductivity)。

镀层在250℃以上大气中会变色(discolor),为了防止失色可在真空或钝气(lnert),还元气体中热处理。

镀层厚度一般在2.5~250μm。

碱性镍硼无电镀镍镀浴(Alkaline Nickel- Boron Electroless Bath)碱性镍硼浴用硼氢化钠(Sodium Borohydride)强还元剂。

所得的镀层5~6%硼,94~95%镍。

此浴比较不安定,pH低于12则镀浴会自行分解。

浴温在90~95℃,pH操作范围在12~14。

镀层经400℃1小时后热处理(post-heat treatment)其硬度可达1200VHN,未经处理的镀层硬度为650~750VHN。

酸性镍硼无电镀镍镀浴(Acid Nickel-Boron Electroless Bath)此浴将DMAB或DEAM还元出硼,硼含量在0.1~0.4%,硼含量低于1%,则焊接性良好。

浴温在65~77℃,pH在 4.8~7.5,其镀层之熔点很高,约在1350℃。

14.6.7 无电镀镍作业无电镀前要考虑各种不同基材的各项清洁手续,清洁及活性化均需确实做好。

镀槽用不锈钢做成并用F号的人造橡皮做衬里。

浴温加热控制适当温度,必需有良好搅拌,更需不断的过滤及补充化学药品,以维持镀浴功能及电镀速率。

有机物杂质影响很严重,使电镀效率大量降低,甚至停止,金属杂质如锌,锡,及镉有剧烈作用,破坏镀浴功能,铜使镀件变亮也增加脆性,铁会使镀层变黑及条纹。

镀浴会形成自发性分解镍,具有催化性,将继续成长,消耗镀浴功能,所以必须将此镍过滤除去。

如无连续过滤之小型设备,须每天清洁一次。

大型设备有继续过滤器也要每周清洁一次。

大型设备有继续过滤器也要每周清洁一次。

镍的清除可用硝酸将其分解。

14.7 无电镀铜(Electroless Copper)无电镀铜通常用在非导体及塑料上使之导电化后再用传统电镀法做进一步电镀。

这些镀件基材有ABS,PE,PP,PVC,树脂(Epoxy)及陶瓷。

其应用在汽车零件、家电产品、五金零件、印刷电路板(circuit boards),穿孔电镀(through-hole plating),EMI/RFI Shielding等电子组件制作。

14.7.1 无电镀铜镀浴组成及其作用无电镀铜镀浴比较不安定,还元剂和其它错合剂、金属盐、光泽剂、安定剂等成份分开,使用时再混合,才不致失去镀浴功能而浪费掉,并且以利储存。

其中主要成份有:(1) 硫酸铜:它是主盐提供铜离子的来源。

(2) 福尔马林(Formaldehyde):为还元剂,将铜离子还元。

(3) 酒石酸盐、EDTA,三乙醇胺:为错合剂,使铜离子形成错离子以防止分解作用。

(4) 含S,Se,SCN,CN的化合物,硫反,铬酸盐、五氧化钒,甲基丁炔醇及氧气:做为安定剂,防止铜微粒形成导致催化性分解恶化镀浴。

(5) 氢氧化钠:调节pH,pH值对光泽性影响很大,pH值太小,则镀层变暗因有氧化亚铜形成。

pH也会影响电镀速率,以12~13为最好,过高pH值(14以上)则溶液安定性变差,pH值低于9.5则电镀速率变慢,高速镀浴一般是在低pH 下操作不用福尔马林做还元剂可避免有毒马林气体的污染,但镀浴成本较高而且比较不安定。

此种镀层应力较少可做为打底闪镀用。

14.8 无电镀钯(Electroless Palladium)钯镀层可代替较昂贵的金镀层,它具有优良焊接性,耐变色(tarnish resistance)应用电子组件接点,可挠性线路段、电子开关接点(electronic switch contacts)其配方组如下:14.9 无电镀钴(Electroless Cobalt)无电镀钴薄膜镀层(Thin Electroless Cobalt Deposits)应用在电子工业上的磁盘片及其它的内存上,主要是利用它的磁性(magne-tic properties)。

复合及多元合金无电镀(Electroless Metal Composites and Polyalloys) 复合无电镀是将钻石(diamond),陶瓷(ceramics),碳化铬(Chromium Carbide),碳化硅(Silicon Carbide),氧化铝(Aluminum Oxide)的微粒子在无电镀浴中与金属共同析出(Co-deposit)得到更硬、更耐磨耗或更具润滑性的表面。

多元合金无电镀是用无电镀浴析出三种以上元素的金属镀层,具有特别的物理及化学特性,如耐化学侵蚀性(chemical vesistance),耐高温(high temper-ature resistance)、导电性(electrical conductivity),磁性及非磁特性(ma-gnetic and non-magnetic properties)。