多膛炉焙烧钼精矿的温度调节与控1

钼冶炼的高温还原炉控制

还原熔炼

将氧化后的钼还原成 金属态,并熔炼成钼 锭。

加工成型

将钼锭加工成各种规 格和形状的产品。

高温还原炉在钼冶炼中的重要性

高温还原炉是实现钼氧化物还原成金属态的关键设备,其性能和操作控制对产品质 量和生产效率具有重要影响。

高温还原炉需要承受高温和高压力,同时要保证炉内气氛的控制精度,以确保还原 过程的顺利进行。

04

高温还原炉的自动化与智能 化控制

自动化控制系统设计

自动化控制系统概述

控制算法

自动化控制系统是高温还原炉控制的 核心,通过自动化控制系统实现对炉 内温度、压力、流量等工艺参数的实 时监测和控制。

控制算法是自动化控制系统的核心, 通过控制算法实现对工艺参数的优化 控制,提高高温还原炉的效率和稳定 性。

智能监控

智能监控技术通过对高温还原炉的实时监测,及时发现异 常情况,并采取相应的措施进行处理,保证高温还原炉的 安全稳定运行。

智能优化

智能优化技术通过对高温还原炉的运行数据和工艺参数进 行优化分析,实现对高温还原炉的优化控制,提高高温还 原炉的运行效率和经济性。

05

高温还原炉控制技术的发展 趋势与展望

控制技术的创新与改进

自动化控制

采用先进的自动化控制系统,实 现高温还原炉的远程监控和自动 调节,提高生产效率和稳定性。

智能控制

利用人工智能、机器学习等技术, 对高温还原炉进行智能控制,实现 自适应调节和故障预警。

优化控制策略

研究并应用先进的控制算法,如模 糊控制、神经网络控制等,提高高 温还原炉的控制精度和响应速度。

感谢您的观看

THANKS

物料流动与传热传质控制

• 总结词:物料流动、传热和传质是高温还原炉内化学反应过程中的重要 物理过程,对产物的质量和产量具有重要影响。

调节炉温措施

调节炉温措施引言炉温是在工业生产过程中非常重要的一个参数,对于保证产品质量、提高生产效率至关重要。

在一些特定的生产场景中,对炉温的调节要求更为严格和精确。

本文将介绍一些常见的调节炉温的措施,帮助读者更好地掌握炉温调节的方法。

1. 炉内空气流动调节炉内空气的流动情况直接影响着炉温的分布和稳定性。

通过合理调节炉内空气流动,可以有效地控制炉温。

以下是几种常见的炉内空气流动调节措施:1.调节风门开度:可以通过调节炉膛进气口风门的开度来调节炉内空气的供应量,从而控制炉温的高低。

当需要提高炉温时,可以适当增大风门开度,增加燃料的供应量,增加燃烧热量。

相反,当需要降低炉温时,可以适当减小风门开度,限制燃料的供应量。

2.调节鼓风机转速:鼓风机是控制炉内空气流动的重要设备。

通过调节鼓风机的转速,可以改变炉内空气的流速和流量,从而影响炉温的分布和稳定性。

3.安装炉温探头:在炉膛内安装炉温探头,可以实时监测炉内温度的变化情况,并及时调整炉内空气流动,从而实现对炉温的精确控制。

2. 物料进料调节物料的进料速度和方式是影响炉温的重要因素之一。

适当调节物料的进料量和进料方式,可以改变炉内反应时间和反应热量,从而实现对炉温的控制。

以下是几种常见的物料进料调节措施:1.调节物料进料速度:通过调节物料进料的速度,可以控制炉内物料的停留时间,从而影响燃烧反应的进行和炉温的高低。

当需要提高炉温时,可以适当增加物料进料速度,增加燃料的供应量和燃烧热量。

相反,当需要降低炉温时,可以适当减小物料进料速度,减少燃料的供应量。

2.调节物料进料方式:不同的物料进料方式也会对炉温产生影响。

例如,在一些工业炉中,采用逐批进料的方式可以实现对炉温的精确控制。

通过控制每批物料的进料时间和数量,可以根据实际需要对炉温进行调节。

3. 炉体结构调节炉体的结构和形状对炉温的分布和稳定性有重要影响。

通过调节炉体的结构和形状,可以改变炉内空气流动和物料燃烧的分布情况,从而实现对炉温的控制。

高温焙烧炉操作规程(3篇)

第1篇一、概述高温焙烧炉是工业生产中用于高温烧结、热处理等工艺的重要设备。

为确保操作安全、设备稳定运行和产品质量,特制定本操作规程。

二、操作前准备1. 检查设备:确认高温焙烧炉外观无损坏,炉门、炉体、炉衬、控制系统等部件完好。

2. 确认电源:检查电源线、插座、开关等,确保电源稳定。

3. 确认仪表:检查仪表是否正常,如温度计、压力表、流量计等。

4. 确认防护用品:穿戴好防护服、手套、眼镜等防护用品。

5. 熟悉操作流程:了解并熟悉高温焙烧炉的操作规程,确保操作正确。

三、操作步骤1. 加热:打开电源,设定所需温度,待炉温升至设定温度后,将物料放入炉内。

2. 焙烧:在焙烧过程中,密切观察温度、压力等参数,确保炉内气氛稳定。

3. 控制气氛:根据工艺要求,调整氧气、氮气等气体流量,确保气氛稳定。

4. 保温:在达到设定温度后,保温一段时间,确保物料充分烧结。

5. 降温:根据工艺要求,逐步降低炉温,避免物料因温差过大而出现裂纹。

6. 出炉:待炉温降至室温后,打开炉门,取出物料。

四、注意事项1. 操作过程中,严禁在炉前站立或行走,以防高温烫伤。

2. 操作人员应随时关注炉内温度、压力等参数,确保设备安全运行。

3. 严禁将易燃、易爆物品放入炉内,以防发生火灾。

4. 操作过程中,如发现设备异常,应立即停机检查,排除故障。

5. 严禁在高温焙烧炉附近吸烟、饮酒,确保操作安全。

6. 操作人员应定期检查炉内、炉外环境,确保通风良好。

7. 操作完毕后,关闭电源,清理现场,确保安全。

五、设备维护1. 定期检查炉衬、炉门等部件,确保完好。

2. 定期清理炉内、炉外,防止积碳、积灰。

3. 定期检查仪表、控制系统,确保正常。

4. 定期进行设备保养,延长设备使用寿命。

本规程自发布之日起执行,如遇特殊情况,可由生产管理部门进行修订。

操作人员应严格遵守本规程,确保高温焙烧炉安全、稳定运行。

第2篇一、前言高温焙烧炉是一种用于高温处理物料的重要设备,广泛应用于陶瓷、冶金、化工等行业。

多膛炉钼焙烧生产实践

1 钼精矿 的类 型和 数量 : /水 / o 2 杂质 的浓度 , ) 油 MS 和 加入 的次品 的量 : 2 炉膛 的温度 : ) 3 进入 炉膛 参与 反应和用 于 冷却 的空气 的量 : ) 4 焙烧 炉 的清 洁 ) 1 氧化 钼的破 碎和 包装 3 生产 出来 的氧 化钼经 过破碎 机破 碎至 2 -m , - 4m 再通 过带夹 套 的冷却螺 旋

1 1给料 . 焙烧 炉的加 料系 统有6 个钼精 矿料 斗, 精矿通 过焙烧 炉的上 料箱 系统加 钼 入各 个料 斗 中 。而 焙烧 炉 上料 系 统 由单 轨 吊车 、钼精 矿上 料料 斗 、铝精 矿 转运 螺旋输 送器 、钼精矿 转运 斗式提 升机 和另外 2 钼精矿 转运 螺旋输 送器 个 组成 , 一系统 能够 向6 这 个钼 精矿 上料料 斗精 确加料, 系统 配有 几个检 查装置, 所 以能保 证 正 确 的料 加 到正 确 的料 仓 。 在 出料过 程 中, 制系 统会显 示料 斗重量 的变化 , 控 检测这 些料斗 。如果 重 量达 到 了上 限就会 报警 , 报警状 态下 , 在 系统会 允许 一包 中剩余 的料加完 。上 料料 斗 的下面 都装 有减 量秤 , 所放 的料 进入 各 自的双槽 螺旋 输送 器 。此 系统 设计 为变频 驱动 , 能够使 输 出的料速 度 总和为 1至 3 5吨 /小时, . 系统允 许控 制 多 膛炉 的给 料 速 度 。 12 多膛炉 焙烧 . 钼 精矿 被送 入焙 烧炉 的项 部炉膛 , 上往下 走过 焙烧 炉 。焙 烧炉 的每个 从 炉 膛含 四个耙 臂, 它们连 在一 根垂直 的 中心 轴上 。耙 臂上 装有可装 卸 的耙齿, 耙 齿有角 度, 取决 于此 层的 料是 往里走 还 是往外走 。料从上 一层 掉到 下一 层 时。 相邻 的 2 料走 动 的方 向相 反 。有 1 层 2个炉膛 , 炉膛 和炉 顶 由超级 耐火砖 砌 成, 由于从 炉膛 8 到炉 膛 1 热量 会不 够, 2 它们 的侧壁 有一层 特殊 的隔热 砖减 少 散热 。焙烧 炉垂 直 的中心 轴每 层有 4个 带耙 齿 的耙臂 , 2层之 间 的耙 臂 在 相 互错 开约 4 。耙 齿按 照一 定的方 式装在 耙臂 上 ( 以调 节) 它有双 重功 5度 可 , 能: 一在 焙烧 炉 内运输 炉料, 二是通 过搅 拌炉 料改进 氧化 过程 。另 外, 造的 铸

焙烧炉操作规程课件

焙烧炉操作规程课件一、引言焙烧炉是一种常见的工业设备,用于将原料在高温下进行热处理,以改变其物理和化学性质。

为了确保焙烧炉的安全运行和高效操作,制定一份详细的操作规程课件是至关重要的。

本文将详细介绍焙烧炉的操作规程,以确保操作人员能够正确、安全地操作焙烧炉。

二、操作规程概述1. 目的操作规程的目的是确保焙烧炉的正常运行,保证产品质量,提高生产效率,并确保操作人员的安全。

2. 适用范围本操作规程适用于所有使用焙烧炉的操作人员,包括操作、维护和检修人员。

3. 定义和缩写列出焙烧炉中常用的定义和缩写,以便操作人员理解和遵守。

三、焙烧炉操作流程1. 准备工作- 确保焙烧炉周围环境清洁、整洁,并保持通风良好。

- 检查焙烧炉的各个部位是否完好,并进行必要的维护和修理。

- 检查燃料和氧气供应是否充足,并确保供应管道无泄漏。

2. 启动焙烧炉- 打开焙烧炉的主电源,并确保电压稳定。

- 按照操作面板上的指示,启动焙烧炉的主控制系统。

- 检查焙烧炉的各个传感器和仪表是否正常工作。

3. 加载原料- 根据生产计划和工艺要求,将待处理的原料准备好。

- 确保原料的质量和数量符合要求,并按照指定的方式将其装载到焙烧炉中。

4. 设置焙烧参数- 根据工艺要求,设置焙烧炉的温度、时间和其他相关参数。

- 在设置参数之前,确保操作人员已经了解和熟悉焙烧炉的控制系统和操作界面。

5. 启动焙烧过程- 按照操作面板上的指示,启动焙烧炉的加热系统和风机系统。

- 监控焙烧过程中的温度、压力和气体流量等参数,并及时调整控制系统以确保焙烧过程的稳定性。

6. 监控和记录- 持续监控焙烧炉的运行状态,包括温度、压力、气体流量和燃料消耗等。

- 定期记录焙烧过程中的关键参数,并进行必要的分析和比对。

7. 焙烧结束- 根据工艺要求和焙烧过程中的实际情况,判断焙烧是否已经完成。

- 在确认焙烧结束后,及时关闭焙烧炉的加热系统和风机系统,并将焙烧炉冷却至安全温度。

8. 清理和维护- 在焙烧结束后,及时清理焙烧炉的残留物和灰尘,并进行必要的维护和保养。

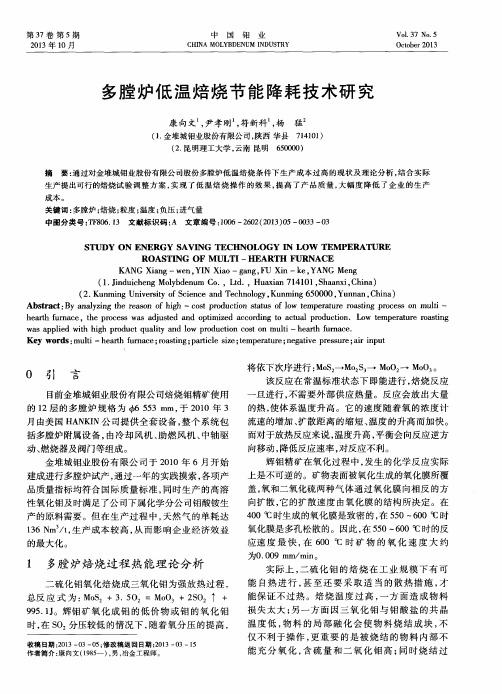

多膛炉低温焙烧节能降耗技术研究

( 2 . 昆 明理 工4 1 0 1 )

6 5 0 0 0 0 )

摘

要: 通过对金堆城钼业股份 有限公司股份多膛炉低温 焙烧 条件下生 产成本 过高 的现状及 理论分析 , 结合 实际

生产 提出可行的焙烧试 验调 整方 案 , 实现 了低 温 焙烧 操作 的效果 , 提高 了产 品质 量 , 大 幅度 降 低 了企业 的 生产

wa s a p p l i e d wi t h h i g h p r o d u c t a u a I i t y a n d l o w pr o d u c t i o n c o s t o n mu l t i—he a r t h f ur na c e.

辉 钼精 矿 在 氧 化过 程 中 , 发 生 的化 学 反应 实 际 上 是不 可逆 的 。矿物表 面被 氧化 生成 的氧 化膜所 覆

月 由美 国 H A N K I N公 司提 供全 套 设 备 , 整 个 系 统包

括多膛炉附属设备 , 由冷却风机、 助燃风机、 中轴驱 动、 燃 烧器 及 阀 门等组 成 。 金堆 城 钼业股 份 有 限公 司 于 2 0 1 0年 6月 开 始 建成进行多膛炉试产 , 通过一年的实践摸索 , 各项产

h e a r t h f u r n a c e , t h e p r o c e s s w a s a d j u s t e d a n d o p t i m i z e d a c c o r d i n g t o a c t u a l p r o d u c t i o n .L o w t e m p e r a t u r e r o a s t i n g

(推荐)焙烧炉操作规程

第二章焙烧主控操作规程焙烧炉主控操作规程一.主要职责及任务1.负责把氢氧化铝焙烧成合格的氧化铝。

2.作为车间生产控制中心,是班组各项工作的中心调度,负责班组内部工作的协调,负责班组各项工作的汇总、反馈,负责对外工作的联系汇报,负责外部信息的收集及传达。

班长不在时行使班长的权利,负责班长的工作。

3.负责通过计算机中心远程开启设备,调整焙烧炉各参数,使之保持正常值。

4.严格执行上级下达的技术经济指标,降低消耗,提高经济效益。

5.严格执行各项规章制度,认真填写岗位交接班记录和各项操作记录。

6.负责本岗位所有设备和环境卫生的清理及各种工器具的管理工作。

二、工艺流程及原理工业生产的湿氢氧化铝一般含有6~8%的附着水。

在焙烧过程中,当氢氧化铝受热达到100℃以上时,附着水即被蒸发脱除,当温度达到225℃时,氢氧化铝先脱掉两个分子的结晶水,变成一水软铝石;继续加热到500℃~560℃时,一水软铝石又脱掉最后一个分子的结晶水,变成无水的r-AL2O3。

脱水反应式如下:225℃AL2O3.3H2O======= AL2O3.H2O+ 2H2O500℃~560℃AL2O3.H2O===========r-AL2O3+ H2O在500℃~560℃温度下焙烧得到的r-AL2O3是很分散的结晶质的氧化铝,需要进一步提高焙烧温度,才能结晶并且长大为粗颗粒。

将r-AL2O3加热至900℃时,它开始转变为α-AL2O3,此时转化速度很慢,提高温度则转化速度加快。

在1050℃~1200℃下维持足够的时间r-AL2O3才完全转变为α-AL2O3。

从成品过滤送来的氢氧化铝(含水率≤5%)卸入L01给料仓(Ф3000×8200mm)经棒式阀卸到电子计量给料机(DEM1480),计量后送入螺旋给料机(Ф600×3200mm).螺旋给料机将氢氧化铝送入文丘里闪速干燥器。

从P02顶部排出的烟气(320℃)经烟道进入文丘里闪速干燥器的地步和氢氧化铝混合进行热交换,氢氧化铝附水在闪速干燥器内蒸发干燥。

多膛炉焙烧钼精矿的温度调节与控1

多膛炉焙烧钼精矿的温度调节与控制琚成新宫玉川(洛阳钼业集团金属材料有限公司,河南洛阳471000)摘要:通过对多膛炉焙烧钼精矿温度的研究和实践,找出了采用不同钼精矿焙烧的温度控制与调节,为国内多膛炉运行提供参考。

关键词:多膛炉焙烧;温度;调节;控制Temperature Adjustment and Control of Roasting Molybdenite in Multi-hearth RoasterJU Cheng-xin GONG Yu-Chuan (China Molybdenum Metallic Material Company, Luoyang, Henan,. 471000) Summary: After researching and practicing on temperature of roasting molybdenite in multi-hearth roaster, this article has illustrated how to control and adjust the temperature when different grades of molybdenite are roasted. This article provides reference for multi-hearth roaster.Keywords: Multi-hearth Roaster, Temperature, Adjustment, Control0 前言国外一般采用多膛炉进行钼精矿氧化焙烧,国内现也已开始采用,其特点为生产能力大,物料机械化搅拌,脱硫效果好,产品质量高,回收率高,产品能满足钢铁工业和钼材加工的要求。

多膛炉焙烧的温度控制在国内外各种文献中已提及,但对于国内钼精矿焙烧的温度尚未有实践数据予以表述。

因此采用多膛炉焙烧精矿的温度控制与调节的研究对国内多膛炉焙烧生产厂家有较大的指导作用。

焙烧调温工升温技巧

焙烧调温工升温技巧

以下是 9 条关于焙烧调温工升温技巧:

1. 嘿,你知道不,掌握好升温速度可太重要啦!就像跑步,一下子冲太快可能就栽跟头咯。

比如在刚开始升温时,可别急吼吼地把温度升得老高,得慢慢来,不然会影响产品质量哟!

2. 哇塞,得注意温度均匀性呀!这就好比烤蛋糕,要是有些地方烤糊了,有些地方还没熟,那可不行呀!像调整不同区域的供热,才能让整体都受热均匀呢。

3. 嘿呀,别忘了观察火焰颜色哦!那火焰颜色可不只是好看,它能告诉你很多信息呢。

就像信号灯一样,要是火焰颜色不对,那你就得赶紧调整啦,不然可就出问题咯,你说是不是?

4. 哎呀呀,要根据物料特性来升温呀!不同的物料就像不同性格的人,得用不同的方式对待。

比如这种物料比较娇贵,升温就得温柔点儿,可不能随便乱来呀!

5. 哇哦,随时监控温度变化可不能马虎呀!这就好像守着宝贝似的,得时刻关注着。

一旦有异常,得立马采取措施,不然等出了问题就晚啦,对不对?

6. 嘿,给设备做个定期保养很关键哟!这就像给汽车做保养一样,让它时刻保持良好状态。

不然关键时刻掉链子,那可就麻烦大咯!

7. 哟呵,与同事沟通交流升温经验也很有用呢!大家互相分享,不就能学到更多技巧啦?就像一起探讨怎么把一件事做得更好一样,多棒呀!

8. 哎呀,灵活调整升温方案很重要呀!计划赶不上变化,不能死脑筋呀。

比如突然出现状况了,你就得像个机灵鬼一样马上改变策略,这可不是死记硬背能搞定的哟!

9. 总之,要成为一个厉害的焙烧调温工,这些升温技巧可得牢记在心呀!只有用心去做,才能把工作干好,是不是?。

钼铁冶炼中钼精矿氧化焙烧的工艺分析

o i ii g ra tn a e dee mi e r c s n l sso x d zn o sig t lbd n m n Fe moy d nu xd zn o si g c n b tr n d by p o e sa ay i fo i ii g r a t o Mo y e u i  ̄o l b e m n S lig.i c n p a e d n oe i r c ia p lc t n . metn t a ly a la i g r l n p a t la p iai s c o

A G =[一 3 0 4 2 9 ( / ]Jmo 2 120 0+ 1 .8 T K) / l

(.) 14

1 9 /p 0 4

A A o RL丽 G= G + Tn

可 ≥ 。

(.) 15

1 Mo ,的 氧 化 J S

由热力 学数据 可 知

M s( + 0 ( =Mo 3 ) s ) ( . ) 。 8 : ) ) g 0 ( +2 o ( s g 1 1

下 , 应式(.) 反 1 1 会始 终进 行 。 1 2 反应 气氛 分析 .

艺 分为焙 烧 和冶炼 2个 过程 , 在焙 烧 过 程 中将 钼精 砂 经 回转 窑氧 化焙 烧 为 氧化 钼 , 在冶 炼 过 程 中将 氧 化 钼还原 为钼 , 并制 成钼铁 , 生产 含硫量 低 的合格 要 钼铁, 钼精 矿 的氧化焙 烧便 显得 尤为 重要 , 必须 保证

1 1 反 应温 度分 析 .

式 ( . ) 应 是 强 放 热 反 应 。常 温 标 准 状 态 11 反 下 : 2 8 K, G T= 9 A = 一10 3 1 J m l 说 明 反 应 0 . 3 k/ o, 在 室温 下 即能进行 , 焙烧 反应 一旦 进行 , 不需 要外 部

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

多膛炉焙烧钼精矿的温度调节与控制琚成新宫玉川(洛阳钼业集团金属材料有限公司,河南洛阳471000)摘要:通过对多膛炉焙烧钼精矿温度的研究和实践,找出了采用不同钼精矿焙烧的温度控制与调节,为国内多膛炉运行提供参考。

关键词:多膛炉焙烧;温度;调节;控制Temperature Adjustment and Control of Roasting Molybdenite in Multi-hearth RoasterJU Cheng-xin GONG Yu-Chuan (China Molybdenum Metallic Material Company, Luoyang, Henan,. 471000) Summary: After researching and practicing on temperature of roasting molybdenite in multi-hearth roaster, this article has illustrated how to control and adjust the temperature when different grades of molybdenite are roasted. This article provides reference for multi-hearth roaster.Keywords: Multi-hearth Roaster, Temperature, Adjustment, Control0 前言国外一般采用多膛炉进行钼精矿氧化焙烧,国内现也已开始采用,其特点为生产能力大,物料机械化搅拌,脱硫效果好,产品质量高,回收率高,产品能满足钢铁工业和钼材加工的要求。

多膛炉焙烧的温度控制在国内外各种文献中已提及,但对于国内钼精矿焙烧的温度尚未有实践数据予以表述。

因此采用多膛炉焙烧精矿的温度控制与调节的研究对国内多膛炉焙烧生产厂家有较大的指导作用。

在钼精矿质量相对稳定的情况下,影响钼精矿焙烧的主要因素有焙烧温度、料层厚度、物料搅拌速度、焙烧时间和炉内空气压力及流速等。

但焙烧温度是影响焙砂质量好坏的主要因素。

在钼精矿中含有某些杂质,特别是Cu Pb Ca Si As P Sn Sb是影响焙烧的主杂质。

国外在利用多膛炉焙烧前,要将某些含铜、铅和钙高的钼精矿用各种方法将这些有害杂质除去,已利于冶炼,提高三氧化钼质量,尽而提高钼铁、钼酸铵和制品的质量。

在我国的钼精矿中含钙普遍较高,除钨矿山产出的钼精矿外,多含氧化钙1%以上,在焙烧过程中,会呈坚硬的硬壳粘结在炉子的各个部位,影响着辉钼矿的转化率和正常作业。

采用多膛炉焙烧,如何控制各项参数,特别是温度参数,对保证设备稳定运行和产品质量合格至关重要。

---------------------------------------------------------------------------------作者简介:琚成新(1965-),男,工程师,现任洛阳钼业集团金属材料有限公司书记、副经理。

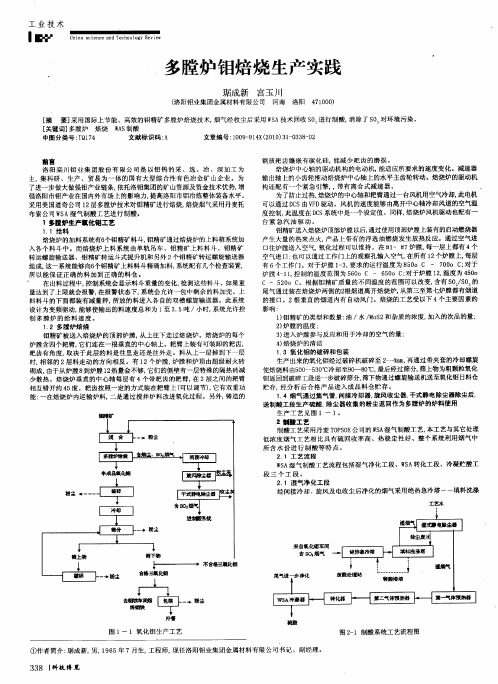

1 多膛炉工艺和文献介绍的国外多膛炉温度分布多膛炉的工艺流程见图1-1 。

干燥后的辉钼矿精矿加入多膛炉第一层,并依次通过炉的各层,最终产品从底层排出。

多膛炉烟尘经旋风收尘器及电收尘器,得到烟尘返回多膛炉,尾气采取措施除SO 2(如吸制酸等)后排空。

精矿通过多膛炉过程中,依次发生各种反应,炉内可大致分为四区。

第一区为顶部第1~2层及部分第三层,主要为进一步脱水及浮选剂的氧化;第二区,即12层炉子的第3~8层,10层炉子的第2~6层,主要为MoS 2氧化成MoO 2;第三区,即12层炉子的第8~10层,10层炉子的第7~8层,主要为MoO 2氧化为MoO 3;第四区,为最下两层,主要用于进一步脱硫。

图1-1 多膛炉的工艺流程文献介绍国外的兰格洛斯及恩达科12层炉中各层的物料成分见表1-1表1-1 12层多膛炉中各层物料成分/% 物料 成分 多 膛 炉 层 数注1 2 3 4 5 6 7 8 9 10 11 12MoS 2 100 84.249.1 10.6 0.6 0.1 0.07 兰格洛斯厂 MoO 2 9.2 32.4 63.3 22.2 0.5 MoO 3 6.6 18.526.277.299.4~100 MoO 28.510.59.712.8 17.7 25.0 36.5 43.7 33.8 15.5恩达S 28.6 28.4 28.3 26.1 22.5 18.8 10.4 6.1 0.5 0.1 0.08 0.06 科厂兰格洛斯16层炉的各层物相成分见图1-2。

图1-2 各层物相成分在国内某些文献中对国外某些多膛炉的温度分布介绍如表1-2所示。

表1-2 某些工厂钼精矿成分及多膛炉的温度分布厂名精矿成分/% 炉型各层温度/℃1 2 3 4 5 6 7 8 9 10 11 12兰格洛斯63~64Mo φ6.5m,12层580 630 610 580 580 580 600 600 600 600 600 420恩达科0.05Cu,2.6~2.9水φ4.9m,10层483 538 593 649 649 649 593 649 571 538φ5.5m,12层538 649 615 649 649 649 649 649 626 649 571 538前苏联某厂φ6m,8层337 710 770 739 731 685 675 5082 国内焙烧炉的温度分布与控制国内引进多膛炉焙烧后,以12层多膛炉焙烧的工艺及温度控制为下。

钼精矿送入焙烧炉顶部炉膛以后,通过使用顶部炉膛上装有的启动燃烧器产生大量的热来点火,产品上带有的浮选油燃烧发生放热反应。

通过空气进口往炉膛送入空气,氧化过程可以维持。

在#1- #7炉膛,每一层上都有4个空气进口;也可以通过工作门上的观察孔输入空气,在所有12个炉膛上,每层有6个工作门。

对于炉膛1-3,要求的运行温度为850o C – 700o C;对于炉膛4-11,控制的温度范围为560o C – 650o C;对于炉膛12,温度为450o C - 520o C。

根据钼精矿质量的不同温度的范围可以改变,由操作员改变运行温度的范围。

虽然从二硫化钼转化为氧化钼为放热反应,仍然需要提供额外热量补偿热损失,以便在反应趋弱时仍然能去除硫,因而在第9、10、11和12炉膛的炉圈上各安装了4个燃烧器。

为了启动方便,在第一炉膛又安装了4个燃烧器,在第2、4、6和8炉膛则各安装了2个燃烧器,所有的燃烧器使用天然气为原料,燃烧产物中氮氧化物含量很低,最大提供的功率为275kW,也可调小到30kW。

第1炉膛上的燃烧器为套装燃烧器,其他燃烧器为铰链燃烧器。

第1和第2炉膛上的燃烧器安装时相切于焙烧炉壁,其他燃烧器都径向安装。

由于氧化钼在600o C会升华,在700o C时很容易挥发,所以要严格控制炉膛内的温度。

如果温度过高,氧化钼会升华,然后在烟管内凝结,堵塞管道,进一步会导致焙烧炉抽风控制出现问题。

所以,在每个炉膛上都装有热电偶元件,记录每个炉膛内气体的温度。

除了反应需要的空气以外,还需输入更多的空气来控制炉膛的温度,通过设置空气进口或观察孔可以控制空气流入的量,这方面需要操作员积累操作经验。

控制进入炉膛的空气的量是操作时一个重要的考虑因素,过多的空气会降低烟道中SO2/SO3的浓度,这对酸厂的运行不是很有利。

放热反应及燃烧器产生的热需要从焙烧炉内带走,大部分的热通过尾气从烟道中带出来,尾气的量和温度与焙烧料的数量直接相关,随着加料速度的增加,需要更多的空气进入焙烧炉来控制温度。

实际上,在生产水平较高时,进入的多余空气的量的变化超过焙烧量变化的指数函数,这就会降低SO2的浓度。

如果温度控制不良,又希望消耗的空气量尽可能低,就会导致气体的温度超过气体处理设备允许的设计温度上限,而且温度高时粉尘会有粘性,从而造成粉尘收集系统的效率降低。

但是,有时候即使温度控制正确,由于加料速度的快速增加,也会导致气体带走的热量过多,从而造成同样的问题。

热量也会通过焙烧炉中心轴的冷却风机带走,这部分带走的热约占总热量的11%。

空气会在轴的底部进入轴中心,在顶部离开进入大气,在顶部时空气的平均温度为175o C – 230o C之间。

在任何条件下此温度不得超过315o C,如果超过这一温度,铸造的钢轴会遭到损坏。

冷却风机的设计中考虑了如何避免在最大生产速率下48根耙臂和中心轴的金属部件温度低于此上限。

生产的最终产品离开焙烧炉后会进一步冷却、过筛和包装,这一产品为工业级氧化钼MoO3,须符合特定的规范要求。

主要指标为硫的含量,必须小于0.1%。

根据国外钼加工生产单位的生产经验,国外技术支持方对国内多膛炉焙烧温度建议按表2-1的数值控制,每层炉的物相分布如表2-1数值。

引进的多膛炉的制造商Hankin Environmental Systems inc提供的作业书中炉膛中的炉床和气相温度各层氧化钼和硫的百分含量分布为表2-2:表2-2 炉膛中的炉床和气相温度各层氧化钼和硫的百分含量通过利用多膛炉对国内钼精矿的焙烧的实验,结合国内外的温度控制,经过一年多的探索,在其他工艺参数相对稳定的情况下,炉层气态温度控制(DCS 显示)建议采用如下温度:表2-3 建议采用的炉层温度:炉层 1 2 3 4 5 6 7 8 9 10 11 12温度875-800850-750650-600600-550600-550600-550600-550600-550630-590610-570630-590520-450 3 结论(1)利用多膛炉焙烧钼精矿在投料量、转速、进气量、炉内压力相对稳定的情况下,控制炉子的温度至关重要。

温度太高,烧结区物料溶化,易形成包裹,造成中轴电机电流过载,二氧化钼成分升高,焙砂致密坚硬;炉内物料大量升华造成管道系统易堵塞,影响生产的正常进行,焙烧回收率降低;同时影响耙齿、耙臂的使用寿命;特别是易形成坚硬的炉底、磨损耙齿,造成死炉。

温度太低,脱硫不完全,物料不合格。

(2)利用多膛炉焙烧钼精矿温度控制应采用:最上层温度要高,是油和水脱完;反应层温度适中,能是反应剧烈进行,不造成料物发粘;下层脱硫完全,不造成燃气的浪费。