浅谈哈兹列特连铸技术在我国铝板带生产上的应用

铝板非金属夹杂原因探索

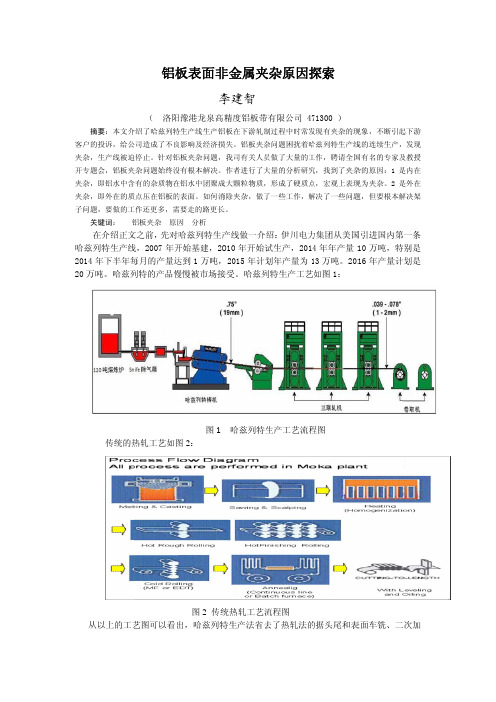

客户夹杂开专夹杂夹杂子问哈兹201420万从摘要:本文介的投诉,给公杂,生产线被迫专题会,铝板夹杂,即铝水中含杂,即外在的质题,要做的工关键词: 铝在介绍正文兹列特生产线4年下半年每万吨。

哈兹列 传统的热从以上的工艺铝板( 洛阳介绍了哈兹列特公司造成了不良迫停止。

针对铝夹杂问题始终没含有的杂质物在质点压在铝板的工作还更多,需铝板夹杂 原因文之前,先对哈线,2007年开每月的产量达列特的产品慢 热轧工艺如图艺图可以看出板表面非李豫港龙泉高精特生产线生产铝良影响及经济损铝板夹杂问题,没有根本解决。

在铝水中团聚成的表面。

如何消需要走的路更长因 分析哈兹列特生产开始基建,20达到1万吨,慢慢被市场接 图1 图2: 图2 传统出,哈兹列特非金属夹李建智精度铝板带有铝板在下游轧制损失。

铝板夹杂我司有关人员作者进行了大成大颗粒物质,消除夹杂,做了长。

产线做一介绍010年开始试2015年计划接受。

哈兹列 哈兹列特生统热轧工艺流特生产法省去杂原因探有限公司 47制过程中时常发杂问题困扰着哈员做了大量的工大量的分析研究形成了硬质点了一些工作,解绍:伊川电力试生产,2014划年产量为1列特生产工艺生产工艺流程流程图去了热轧法的探索71300 )发现有夹杂的现哈兹列特生产线工作,聘请全国究,找到了夹杂点,宏观上表现解决了一些问题力集团从美国4年年产量113万吨。

201如图1:程图的据头尾和表现象,不断引起线的连续生产,国有名的专家及杂的原因:1是现为夹杂。

2是题,但要根本解国引进国内第10万吨,特16年产量计表面车铣、二起下游发现及教授是内在是外在解决架一条特别是计划是次加热、1. 1线比表明净的在较 图4是一LiCl热粗轧等过内在铝板铝液的净杂出现,铝液程度或铸造工内部。

1.1铝水的净Prefil 夹杂图1显示第五比双零箔标准明前箱的夹杂的。

较快的过较少时间精炼中,对过滤一些可能的氯, NaCl, CaC过程,流程大板夹杂原因净化效果良好液中的弥散型工况发生改变净化效果良杂测试及金相五炉AA8011准曲线要快。

铝合金哈兹列特连铸连轧工艺发展

铝合金哈兹列特连铸连轧工艺发展哈兹列特连铸连轧生产线是美国哈兹列特公司开发、研制成功的。

从第一台商业化的哈兹列特铸机投入使用, 迄今为止全球已有60多台设备分别用于铜、铝、锌的带坯及条坯生产。

哈兹列特双带铸造机哈兹列特铸造机是在双辊式板带铸造机工艺进行改进的基础上发展起来的,获得专利。

这种双带式铸造机的工作原理采用运动铸模,即用两条完全张紧的上下平行运动的环形钢带和两侧同步运行的链式矩形金属挡块形成一副铸造模腔。

带坯宽度的调整是通过变动两侧挡块(活动块链)来实现的, 按照所需宽度将档块隔开构成模腔的侧壁。

冷却采用哈兹列特自身开发的专用技术―高效快速水膜冷却技术。

根据合金品种不同, 铸造速度、带坯铸模的长度也不尽相同。

现一般铸模的标准长度为1900mm, 对高速铸机铸模的长度最大可达2360mm。

现可提供的最大铸造宽度为1930mm。

铝带坯铸坯厚度一般为18~ 19mm。

哈兹列特双带铸造机主要应用自身研发的新技术包括:(1)钢带感应预加热技术。

即在铸造时为防止钢带进入模腔突然发生弯曲和热变形影响带坯的板形质量, 在钢带进入模腔前通过感应加热方式将钢带瞬时加热至150℃,同时将钢带表面的水汽驱除殆尽,避免了水汽对热传输的不良影响;(2)永磁辊式支承钢带技术。

由于钢带接触高温铝液必将产生一定的热变形。

采用Nd-Fe-B复合材料作磁体制成的支承辊有效地消除了钢带受热可能产生的微变形;(3)惰性气体保护技术。

较低压力的惰性气体从陶瓷铸嘴的小孔中喷出注入到铝水与铸模之间的表面, 不仅有效地防止了铝液(铸锭)表面的氧化, 且对热传输速度起到很好的控制作用;(4)钢带(铸模) 表面涂层技术。

采用永久性Matrix型陶瓷涂层工艺将纳米级二氧化硅材料用火焰或等离子喷涂在钢带表面。

此技术可方便脱模, 并可获得最佳的铸坯表面质量。

据报道, 哈兹列特公司为美铝( Alcoa) 公司设计制造的2500mm连铸机也已投入使用, 用于汽车蒙皮带坯的生产。

浅谈Hazelett连铸连轧产品的特性与应用

机械加工与制造M achining and manufacturingHazelett连铸连轧生产工艺作为一种新型的生产技术,该技术在铝带生产的商业应用始于20世纪60年代。

但在中国的应用和研究时间较短:2009年,由洛阳豫港龙泉高精度铝板带有限公司(现由洛阳龙鼎铝业有限公司托管)引进了中国首条Hazelett连铸连轧线,并于2011年3月投产;2013年,内蒙古联晟新能源材料有限公司引进了中国第二条Hazelett连铸连轧线,并于2018年4月投产。

目前两条生产线均已实现批量、稳定、连续性生产。

近年来,林道新、马道章等[1,2]结合国外生产经验,为Hazelett连铸连轧生产技术在中国的推广与应用做了大量努力,并该技术的工艺特性及其产品特性做了大量论述介绍。

郑州大学杨永昌[3]、关绍康等人也对Hazelett连铸连轧生产工艺进行了大量研究。

2017年,中国工程院毛新平毛新平院士率队到洛阳龙鼎实地考察了这条生产线。

2018年,由郑州大学和洛阳龙鼎合作研究的《高通量连铸连轧铝合金板材关键技术与应用》项目获得了中国有色金属工业科学技术奖一等奖。

但是,由于该技术引入中国铝加工行业时间较短且只有两条生产线,目前市场上对该产品的工艺特性及应用情况仍然存在较多疑虑。

本文将结合笔者近10年来对Hazelett连铸连轧生产线的管理与产品应用研究经验,对该产品的特性与应用进行论述。

1 国内Hazelett生产线运行情况目前国内应用于铝带加工的Hazelett连铸连轧生产线共2条,分别位于河南省伊川县和内蒙古霍林郭勒市。

现有2条生产线,设备宽度均为2100mm,综合设计产能40万吨。

2018年,两条生产线实现总产量25万吨,预计到2019年,可实现总产量35万吨。

在产品结构方面,洛阳龙鼎主要以生产各种单零箔、电缆带、装饰板带、深冲料、汽车散热器料等产品坯料为主,近三年来,年产量稳定在16-18万吨之间,产品质量在同行业中,享有较好的口碑。

哈兹列特生产线存在的问题汇总(正式)

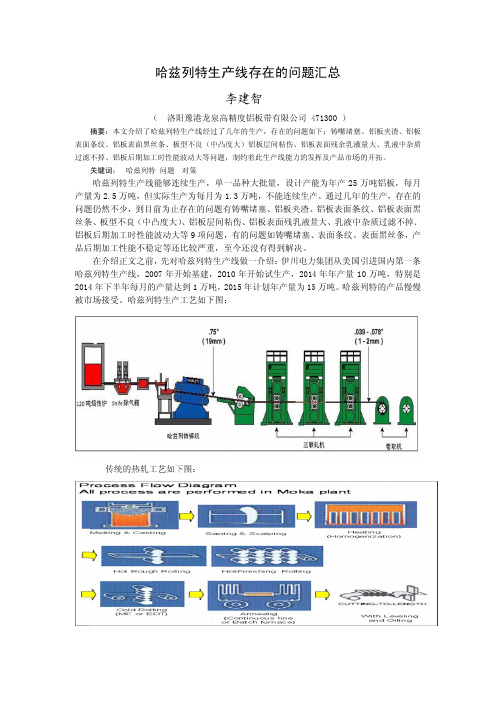

表面过滤产量问题丝条铝板品后哈兹2014被市摘要:本文介面条纹、铝板表滤不掉、铝板后关键词: 哈兹哈兹列特生量为2.5万吨题仍然不少,条、板型不良板后期加工时后期加工性能在介绍正文兹列特生产线4年下半年每市场接受。

哈传统的热哈兹( 洛阳介绍了哈兹列特表面黑丝条、板后期加工时性能兹列特 问题 生产线能够连吨,但实际生到目前为止(中凸度大)时性能波动大能不稳定等还文之前,先对哈线,2007年开每月的产量达哈兹列特生产热轧工艺如下兹列特生产阳豫港龙泉高特生产线经过了板型不良(中凸能波动大等问题对策连续生产,单产为每月为存在的问题有)、铝板层间大等9项问题还比较严重,哈兹列特生产开始基建,20达到1万吨,产工艺如下图下图:产线存在李建智高精度铝板带了几年的生产,凸度大)铝板层题,制约着此生一品种大批量1.3万吨,不有铸嘴堵塞、粘伤、铝板表,有的问题如至今还没有得产线做一介绍010年开始试2015年计划:在的问题带有限公司 4存在的问题如层间粘伤、铝板生产线能力的发量,设计产能不能连续生产、铝板夹渣、表面残乳液量如铸嘴堵塞、得到解决。

绍:伊川电力试生产,2014划年产量为15题汇总471300 )如下:铸嘴堵塞板表面残余乳液发挥及产品市场能为年产25产。

通过几年铝板表面条量大、乳液中表面条纹、力集团从美国4年年产量15万吨。

哈兹塞、铝板夹渣、液量大、乳液中场的开拓。

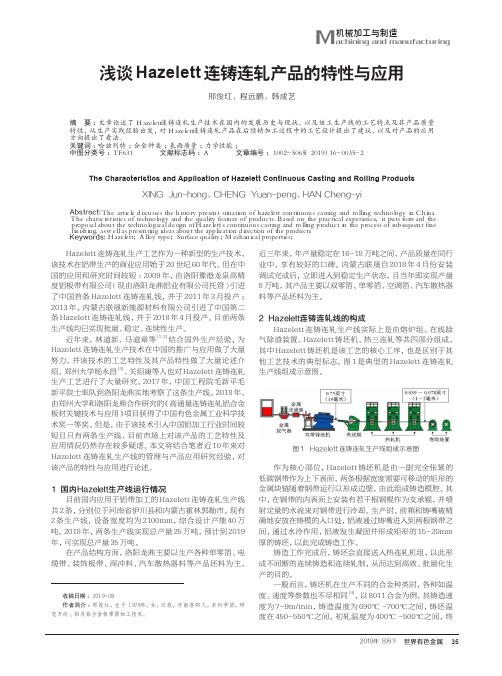

万吨铝板,年的生产,存条纹、铝板表中杂质过滤不表面黑丝条国引进国内第10万吨,特兹列特的产品铝板中杂质每月存在的面黑不掉、条,产一条特别是慢慢从以上的工艺图可以看出,哈兹列特生产法省去了热轧法的据头尾和表面车铣、二次加热、热粗轧等过程,流程大大简化,节能效果显著,很有发展希望的加工方法。

哈兹列特生产线存在的问题介绍及对策:1、铸嘴堵塞。

连续生产8炉(800吨)铸嘴就发生堵塞,前箱液位升高,供流不足,铸板不饱满,出现压合痕。

改进措施:加强铝液的精炼。

浅析铝热轧机与铝铸轧机的应用情况

浅析铝热轧机与铝铸轧机的应用情况国外70%左右铝箔是用铸锭热轧坯料生产,而2005年我国铝箔约有82%是用双辊式连续铸轧带坯轧制的,如云南新美铝铝箔有限公司自主开发的铸轧坯料生产0.005mm铝箔技术,在国内首次应用铸轧坯料批量生产出电容器用0.005mm规格铝箔。

最近,华北铝业公司采用铸轧工艺生产超宽幅铝箔坯料获得成功,成为国内首家采用铸轧坯料生产1700mm以上规格超宽幅双零铝箔坯料的企业。

从我国铝板坯铸轧生产线分布情况看,以铝箔生产为主的企业,坯料生产大多采用铸轧卷,而综合性的铝板带生产企业,坯料大多采用热轧卷。

在铸轧生产工艺中,连铸连轧生产线是一种先进的带坯生产工艺,在节约能源与资源、投资成本、生产成本方面优于铸锭热轧法,在产品品质方面接近铸锭热轧法且优于双辊式连续铸轧法。

其中哈兹莱特连铸连轧工艺是目前世界上成熟的并商业化生产的连铸连轧法。

截至2006年底,全世界约有590条双辊式铸轧生产线,而我国占有约近300条,铸轧产能约为2500kt/a。

其中,从国外引进的有14台,产能为152kt/a,是全球拥有铝带坯铸轧机最多的国家,但单台的平均生产能力约比工业发达国家的低35%。

预计到2010年,中国可拥有350台以上的连续铸轧机,板带坯生产能力将达到3700kt/a左右。

至2006年底,中国已建成的热轧项目有183个,总的铸锭热轧产能约为2800kt/a。

铝铸轧机未来市场的发展1.高速铸轧机的新技术、新工艺继续得到开发和应用目前在高速薄带坯铸轧生产线中使用的新技术有:金属液面高度自动控制系统;新的熔体供流系统;改进铸轧辊设计和辊套材料;改进喷淋技术等。

我国将进一步研究开发铝合金板带快速铸轧技术,即将铸轧机运行速度提高50%以上,厚度保持在6mm左右,可提高生产率30%~50%,从而在各种中低档铝合金板带材制造方面会具有更加突出的成本优势。

我国从20世纪90年代开始研究电磁铸轧技术,也将会随着研究的深入而使铸轧产品得到进一步的推广。

连铸连轧生产铜线杆技术述评

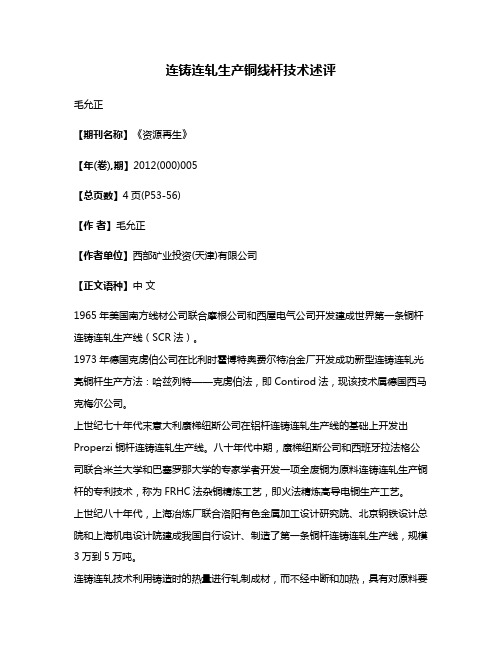

连铸连轧生产铜线杆技术述评毛允正【期刊名称】《资源再生》【年(卷),期】2012(000)005【总页数】4页(P53-56)【作者】毛允正【作者单位】西部矿业投资(天津)有限公司【正文语种】中文1965年美国南方线材公司联合摩根公司和西屋电气公司开发建成世界第一条铜杆连铸连轧生产线(SCR法)。

1973年德国克虏伯公司在比利时霍博特奥费尔特冶金厂开发成功新型连铸连轧光亮铜杆生产方法:哈兹列特——克虏伯法,即Contirod法,现该技术属德国西马克梅尔公司。

上世纪七十年代末意大利康梯纽斯公司在铝杆连铸连轧生产线的基础上开发出Properzi铜杆连铸连轧生产线。

八十年代中期,康梯纽斯公司和西班牙拉法格公司联合米兰大学和巴塞罗那大学的专家学者开发一项全废铜为原料连铸连轧生产铜杆的专利技术,称为FRHC法杂铜精炼工艺,即火法精炼高导电铜生产工艺。

上世纪八十年代,上海冶炼厂联合洛阳有色金属加工设计研究院、北京钢铁设计总院和上海机电设计院建成我国自行设计、制造了第一条铜杆连铸连轧生产线,规模3万到5万吨。

连铸连轧技术利用铸造时的热量进行轧制成材,而不经中断和加热,具有对原料要求低、产量大、生产效率高、能耗成本低、质量稳定、性能均匀、表面光亮等特点,给铜工业发展带来一次伟大变革。

目前世界上90%以上的铜线杆都用连铸连轧技术生产。

用阴极铜为原料的连铸连轧生产铜杆一般分为四个步骤:熔化——铸坯——轧制——绕杆,目前建成单条生产线最大产能已达到48吨/小时,年产可达到35万吨。

SCR法、CONTIROD法、PROPERZI法在设备的总体流程配置上均相似,仅具体到某个设备上有些不同而已。

连铸连轧设备主要有熔炼炉、铸造机、轧机。

三种连铸连轧法最大的区别在铸机上,三种不同的铸机如图1所示。

1. SCR法SCR法是由美国南方线材公司、摩根公司和西屋电气公司共同研制开发的。

主要的工艺设备为:熔化采用美国精炼公司的竖炉,铸造采用五轮钢带式连铸机连铸,轧制配备了摩根二辊悬臂式连轧机组。

用哈兹列特法生产出性能优良3003-2产品介绍

用冲性都可条产料过不1、哈兹列铝合金性能,是可以以它哈兹列特品,有优,但在做不断完善 哈兹列伊200710万2015市场接特法生( 金3003产是生产圆片它为原料特(伊川优越的深做锅底料善,克服列特生产伊川电力年开始基吨,特别年计划年接受。

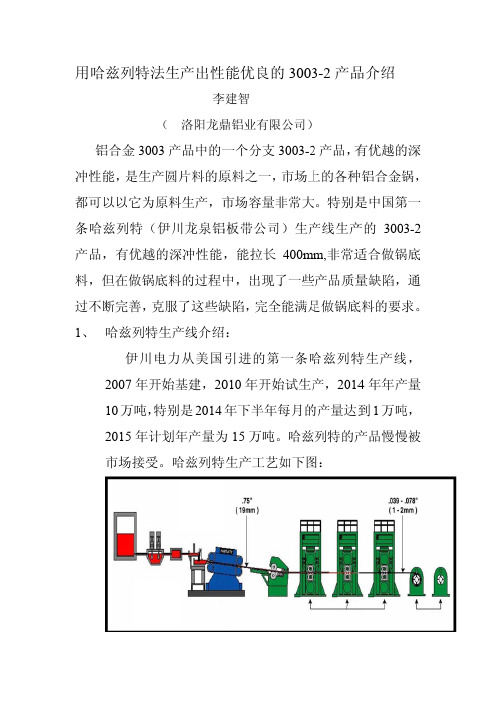

哈生产出性李洛阳龙鼎产品中的一片料的原料生产,市川龙泉铝深冲性能,料的过程中了这些缺产线介绍从美国基建,20是2014年产量为哈兹列特性能优良李建智鼎铝业有一个分支原料之一市场容量铝板带公司,能拉长中,出现缺陷,完全绍:引进的第010年开年下半年为15万吨特生产工艺良的3003限公司)支3003-2一,市场上量非常大司)生产长400mm 现了一些全能满足第一条哈开始试生产年每月的吨。

哈兹艺如下图3-2产品2产品,有上的各种大。

特别是产线生产m,非常适些产品质量足做锅底哈兹列特产,2014的产量达到列特的产图:品介绍有优越的种铝合金锅是中国第产的300适合做锅量缺陷,底料的要求特生产线4年年产到1万吨产品慢慢的深锅,第一3-2锅底通求。

线,产量吨,慢被2、2.1传统的从以轧法的流程大 哈兹列1 通过不断我们把的热轧工以上的工的据头尾大大简化列特产品过微合金化断对300把这种产3003及合金牌号30033003-2 3003-2具以上,深工艺如下工艺图可尾和表面化,节能品的开发化来优化03成分进产品起名3003-2成Si0.6 0.14具有一下深冲力比下图:可以看出,面车铣、二能效果显著发化产品性进行优化为3003成分对比Fe 0.70.32 下优点,比3003要,哈兹列二次加热著。

性能,形成化,形成-2。

比如下:Cu 0.05-0.20.06 O 态延伸要小,能特生产法热、热粗成独特的成自己独特Mn 20 1.0-10.70 伸率能够满足深冲法省去了粗轧等过程的产品。

特的成分Ti .5 0.02够达到3冲机冲力了热程, 分,23 0%力的2.23、3.12 非常优 3003-2对策进1 表面有划造成过高温需要,晶优越的深3003-2产底料的好2产品在进行消除有黑丝条成的,另一温退火引起晶粒度能深冲性能产品深冲好材料。

电解铝液直接生产铝板带的技术研探

电解铝液直接生产铝板带的技术研探Wojtek Szczypiorski;马道章(编译)【摘要】近年来,电解铝厂的能效问题日益受到人们关切。

这种关切虽然提高了铝电解工业的生存能力,但在电解铝下游产业的铝液处理问题上仍然有很多的工作要做。

本文主要阐述如何用电解铝液直接生产铝板带,强调要关注影响电解铝液质量的温度、晶粒细化剂、清洁度和氢含量等四个参数;特别是铝液清洁度,是最具挑战性的因素。

【期刊名称】《世界有色金属》【年(卷),期】2012(000)010【总页数】4页(P24-27)【关键词】电解铝液;直接生产;铝板带;技术;铝电解工业;晶粒细化剂;电解铝厂;下游产业【作者】Wojtek Szczypiorski;马道章(编译)【作者单位】美国啥兹列特公司;美国啥兹列特公司【正文语种】中文【中图分类】TG292近年来,电解铝厂的能效问题日益受到人们关切。

这种关切虽然提高了铝电解工业的生存能力,但在电解铝下游产业的铝液处理问题上仍然有很多的工作要做。

本文主要阐述如何用电解铝液直接生产铝板带,强调要关注影响电解铝液质量的温度、晶粒细化剂、清洁度和氢含量等四个参数;特别是铝液清洁度,是最具挑战性的因素。

用电解铝液直接生产铝板带的节能效果非常明显,David N Hazelett先生曾经在其撰写的论文中详细地予以阐述。

本文将讨论如何借助哈兹列特双带铸造工艺(Hazelett Twin-Belt Caster),将电解铝液直接变成铝板带。

图1描绘了将铝变成铝板带的不同工艺。

图1上部显示的是常规的直冷工艺。

显而易见,它的工艺步骤很多,包括熔炼、合金化、直冷铸造、锯切、铣面、扁锭预加热和热轧(包括热粗轧和热精轧)等;然后,再将热轧带冷轧到所需要的厚度。

与直冷铸造工艺相比,连续铸造的工艺要短得多。

生产铝板带可选择如下两种连铸工艺:双辊式铸轧和双带式连铸连轧。

采用双辊式工艺时,其工艺步骤包括熔融铝液的制备、合金化、铸轧和卷取,然后,冷轧到所需厚度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文章编号:1005-2046(2004)02-0077-06浅谈哈兹列特连铸技术在我国铝板带生产上的应用刘小玲1,马道章2(1.洛阳有色金属加工设计研究院,河南洛阳471039;2.上海有色金属(集团)有限公司,上海200083)摘 要:介绍了铝板带坯的几种生产方式,详细介绍了哈兹列特连铸连轧生产方式的特点、技术进步以及应用情况,对该方式与单机架双卷取热轧进行了比较,并根据现阶段国内铝板带箔生产现状,对哈兹列特连铸连轧供坯工艺在我国的应用进行了分析。

关键词:铝板带;半连续铸造;连铸连轧;哈兹列特:双带式铸造机:单机架双卷取中图分类号:TG 292 文献标识码:A 收稿日期:2004204206作者简介:刘小玲(1970~),女,河南焦作人,工艺设计师,主要从事有色金属加工工艺的设计。

近年来,随着我国建筑、交通、包装及家电行业的发展,铝板带箔的市场需求量迅速增加,国内铝板带箔生产形成了又一个新的建设高潮。

铝板带箔生产中,坯料生产方式直接影响到铝板带箔产品的质量、成本,对企业的影响不可忽视。

1 铝板带坯生产方式概述目前,世界铝板带坯的生产方式主要有铁模铸造2热轧、半连续铸造2热轧、连续铸轧(辊式铸轧)和连铸连轧四种。

111 铁模铸造2热轧该方式设备简单、投资少、生产灵活、产品的深冲性能较好,但工人劳动环境差、劳动强度大,成品率低;产品表面质量差,属于正在逐步淘汰的工艺。

112 半连续铸造2热轧该方式是传统的生产方法,即采用半连续铸造法生产大扁锭,锯切头尾后铣削除去铸锭表面缺陷,再经过加热或均热,送到热轧机上进行多道次轧制,最后生产出厚度为215mm ~8mm 的热轧卷坯。

该工艺根据后部热轧机架数和配置的不同,可以分为单机架单卷取、单机架双卷取、热粗轧+热精轧以及由1台热粗轧加上数架热精连轧组成的串联式半连续热轧形式(简称热连轧)。

这种方式生产灵活、生产的合金品种不受限制,产品范围广、产品的内部组织性能、表面质量和加工性能好,因此应用最为广泛,世界上的大型铝加工厂多数采用这种工艺。

半连续铸造2热轧卷式生产虽然有诸多优点,但工艺复杂、流程长、设备投资大、一次性建设投资大、能耗高,以此为坯料生产的板带箔产品必然成本高,在市场竞争力上有一定的局限性。

113 连续铸轧(辊式铸轧)该方式是将熔化的铝熔体注入双辊铸轧机的两个旋转铸轧辊辊缝之间,铝熔体在内部通有冷却水的2个铸轧辊间凝固的同时,受到轧压作用,得到厚度在6mm ~10mm 的薄铸轧板坯,再经卷取成为卷坯。

这种工艺的特点是液态金属一次成坯,故又称为液态轧制。

这种生产方式工艺过程最简单、投资少、能耗低、产品成本低,我国改革开放以来新建的铝板带箔生产企业由于资金所限,大多数采用了这种供坯工艺。

连续铸轧工艺虽然有其优点,但生产范围窄,只适合生产1×××、8011和3003等简单合金,且铸轧卷坯在组织结构、晶粒均匀性、表面第25卷 第2期上海有色金属V ol 125 N o 122004年6月SH ANG H AI NONFERROUS MET A LSJun.2004质量和加工性能等方面均不如热轧卷坯,生产的产品只能满足市场上普通产品的要求。

此外,连续铸轧法单机产量较小,一般不超过1万吨,经济规模在015万吨~3万吨。

当生产规模超过3万吨时,随着连续铸轧机数量的增多,投资也将增大,不能形成经济规模。

可以预见,现阶段的建设高潮过后,国内铝板带箔的市场竞争必然非常激烈,只有在尽可能降低生产成本,同时又保证较高产品质量时才能在市场竞争中取胜。

这就给国内的铝板带箔企业和设计咨询行业提出了新的要求:选择一种投资和规模适合发展中国家,生产成本较低,产品品种和质量能满足多数民用产品市场需求的铝板带坯生产方式,因此已有50余年发展历史的连铸连轧工艺开始重新唤起业内人士的关注。

114 连铸连轧该生产方式是将熔化的铝熔体,经保温调质处理,通过流槽和铸嘴注入由同步运行的上、下二条钢带或履带及两侧边部挡块组成的结晶器间,连续铸造出一定厚度的带坯,然后经在线热连轧(或热轧)后卷取成卷。

连铸连轧与辊式连续铸轧相比,由于液穴加深,结晶器加长,因此生产的合金范围大大拓宽。

连铸连轧有三种不同的形式:一是哈兹列特双带铸造机2热连轧(或热轧);二是劳纳铸造机即瑞士铝业公司CasterⅡ2热连轧(或热轧);三是凯撒微型铸造机2热连轧(或热轧)。

它们之间的主要区别在于铸造机的形式不同。

哈兹列特铸造机主要由上下两条平行运转的钢带、钢带上的链式金属挡块、驱动钢带的转轮以及钢带冷却系统组成,故又称双带式连铸连轧。

劳纳铸造机是由上下两条激冷块组成的环形块链代替双钢带,激冷块链形似履带,故又称块式或履带式铸造机。

凯撒微型铸造机与哈兹列特铸造机结构相近,但铸造的带坯厚度仅315mm,宽度也较窄。

因为哈兹列特铸造机结构简单、操作方便,所以铝加工行业应用最广的是哈兹列特双带铸造机2热连轧生产方式。

2 哈兹列特连铸工艺211 哈兹列特连续铸造机的结构哈兹列特铸造机的结构如图1所示。

图1 哈兹列特铸造机结构图图中,上下两条平行运转的环形钢带和钢带边部的链式金属挡块组成了铸造机的结晶器,熔融金属在通过结晶器后冷凝成一定厚度的板坯。

上钢带与下钢带间的距离,从熔融金属入口处到铝带坯出口处逐渐变小,两侧边挡块之间的距离也逐渐变小,以补偿铝带坯宽度和厚度方向上的收缩。

入口侧的转轮称为咬入辊,其作用是引导钢带进入结晶区,并具有使钢带冷却、预热功能;出口侧的转轮是带张力的,称为牵引辊,其作用是使钢带获得最佳平直度并驱动钢带。

牵引辊的牵引速度稍低于钢带出口速度,可以防止铸模中铝带坯因重力向下滑动,保持凝固金属稍微受压。

结晶器热量的排放是由钢带背面的高速冷却水喷嘴定期喷水、反复冷却实现的(冷却水循环使用)。

铸造过程中,钢带温度保持在110℃以下,在冷却水侧则保持在80℃以下。

钢带由带翅的支承辊支撑,支承辊允许在整个结晶区完全被水淹没,还可以调节以适应结晶器形状的要求。

铸造机钢带是铸造机的主要部件,通常采用112mm厚的低碳特殊合金钢板,钢带的平直度要求非常严格,所以必须经过拉矫。

钢带在铸造过程中反复承受冷热变化,工作条件恶劣,为了保护钢带,钢带表面有涂层,涂层同时可以改善铝带坯与钢带之间的热传输状态,影响铝带坯的内部组织结构。

212 哈兹列特连铸连轧的特点据哈兹列特公司介绍,哈兹列特连铸连轧机有以下特点。

(1)哈兹列特连铸工艺与常规的半连续直冷铸造有很多差异,最大的差异在于其固化速率快。

由于固化速率快,结晶组织中的枝状晶较细、晶粒较小,金属间颗粒亦较小,且具有不同87 上 海 有 色 金 属第25卷 的形态和成分。

此外,在形成的固溶体中保留了较多的某些合金元素。

对于3000系合金来说,连铸坯中有85%~90%的锰保留在固溶体中,而直冷铸坯中只有约75%的锰保留在固溶体中。

(2)连铸后的在线热轧实际上是一种温轧。

在热轧之前不进行均匀化。

热轧的出带温度取决于铸造速度、热连轧线的组成以及轧制时的冷却技术。

一般来说,该温度不高于315℃,不足以完成再结晶。

对3000系列,发现经过热轧之后的连铸连轧带固溶体中的锰含量亦高于直冷铸造+热轧带固溶体中的锰含量,其原因是直冷铸造坯在热轧前一般要进行510℃~600℃24小时均匀化,降低了固溶中锰和其它元素的含量。

(3)连铸连轧带与直冷铸造+热轧带对再结晶的响应亦迥然不同。

前者在540℃左右保温2小时才能完成再结晶,而后者只需340℃左右保温30分钟。

这亦与带中锰含量有关。

在退火进程中,连铸连轧带中锰的沉积滞缓了其再结晶进程。

如果用户要求3000系列含金有良好的深冲成形性能,则连铸连轧后要进行高温热处理。

如果用户不强调带材具有良好的深冲成形性能,则大可不必采用这种长时间高温热处理。

对5000系列合金(如AA5052),因不含锰,连铸连轧带坯与直冷铸造+热轧带坯对再结晶的响应无大差别。

(4)加大硬化是不可热处理强化铝合金的主要强化手段。

对连铸连轧带坯来说,冷轧的强化效果比热轧更大。

冷轧组织较热轧更为均匀,组分分布也更均匀。

在其冷变形过程中,固溶成分及共熔颗粒扮演着重要强化角色。

这并不是说所有溶质元素均能促进加工硬化,但溶质含量较高时,由于位错数量较大,故硬化效果较好。

如果连铸连轧的热轧带未经均匀化即进行冷轧,则冷轧之间的中间退火即为整个工艺中的首次高温退火。

此时,含锰的弥散物沉积出来。

在完全再结晶之前,沉积出的弥散物既细又密,会妨碍再结晶。

其原因是它减少了成核的位置,延长了核的孕育时间。

为了激励成核,此时必须采用更高的退火温度,方能取得直冷工艺冷轧带的同等性能。

(5)有些连铸连轧合金的性能和经济亦不同于常规直冷工艺所生产的合金。

以AA3004合金为例,采用连铸连轧工艺时,镁和锰的含量可比直冷工艺低些。

换句话说,连铸连轧带坯的强度要大些。

213 哈兹列特连铸连轧技术的发展哈兹列特公司对铸造工艺、铸造机进行了不间断的研究开发,取得了一定的成果。

这些成果包括:1989年,钢带预热系统由蒸气预热改为电磁感应预热,避免了铸造过程中的水汽,减少了熔体的表面氧化,并有助于消除钢带在进入模腔时因温度骤升而引起的挠曲变形,从而改善了铸坯的平直度。

1991年,在铸造机入口通入氩气等保护气体,使正在凝固的铝带坯表面不被空气中的氧所氧化。

同时,因惰性气体导热性好,改善了水冷效果。

1993年,铸造用钢带的制作工艺(特别是对表面涂层)进行了改进。

钢带生产过程中,拉矫剪切后先进行等离子喷涂,根据待铸合金的需要涂复不同的陶瓷粉。

在铸造过程中钢带表面还要进行在线静电粉末喷涂,喷涂的粉末种类和厚度根据合金而异。

这一改进大大提高了铸模中热传导的均匀性和可控性,同时还可以保护钢带,防止粘铝,使脱模更加容易。

1998年,在钢带背部安装钕铁硼磁力辊,消除钢带的颤动,以保证铸坯的平直度。

磁力辊布置于模腔总长的前三分之一区域。

1999年,使用带形铸嘴代替多孔铸嘴,消除熔体湍流,使铸坯更平整。

铸嘴宽度可达2300mm,可用于阔幅板带铸造。

2001年,铸造宽度由1985年的1320mm增至1930mm。

事实上目前已能铸造2300mm宽的板坯。

以上这些技术改进措施有效地控制了钢带与铝带坯间的热传输及冷却速度,减少了金属氧化,改善了金属的内部组织,提高了铝带坯的表面质量,拓宽了连铸连轧工艺可生产的合金范围,增加了产品宽度。

与此同时,哈兹列特铸造机的自动化水平也越来越高,控制手段日益齐全,操作更容易,生产更稳定。

214 哈兹列特连铸连轧在世界范围内的应用情况目前全世界运转的哈兹列特铸铝生产线有97第2期刘小玲等:浅谈哈兹列特连铸技术在我国铝板带生产上的应用 10余条,见表1。