实验报告 尺寸测量精编版

产品尺寸测量报告模板

产品尺寸测量报告模板1. 引言本报告旨在对所测产品的尺寸进行详细测量,并提供测量结果和分析。

通过本报告,我们将为您提供产品的准确尺寸数据,以帮助您评估产品的质量和适用性。

2. 测量目的本次尺寸测量的目的是对产品进行精确测量,以验证其尺寸是否符合设计要求,并确保产品与客户的需求相符。

3. 测量仪器和方法3.1 测量仪器我们使用了以下仪器对产品进行尺寸测量:- 三维扫描仪:用于获取产品表面的点云数据,并生成三维模型。

- 数字卡尺:用于测量产品的线性尺寸,如长度、宽度和高度。

- 光学显微镜:用于检测产品微小尺寸特征,如微观表面纹理和孔隙结构。

3.2 测量方法我们遵循以下测量方法来确保尺寸测量的准确性:1. 清洁产品表面,以消除可能产生尺寸误差的污垢和杂质。

2. 三维扫描仪测量:将产品放置在扫描仪的平台上,通过扫描仪获取产品表面的点云数据,并生成三维模型。

3. 数字卡尺测量:使用数字卡尺测量产品的线性尺寸,记录测量结果。

4. 光学显微镜检测:将产品放置在显微镜下,观察并记录微观尺寸特征。

4. 测量结果根据我们的测量数据,我们得出以下结果:- 产品长度:XXcm- 产品宽度:XXcm- 产品高度:XXcm- 微观表面纹理:平滑,无明显缺陷- 孔隙结构:无明显孔洞或缺陷5. 结果分析通过我们的尺寸测量,产品的尺寸符合设计要求,并且没有明显的尺寸缺陷。

微观表面纹理和孔隙结构也符合质量标准。

然而,我们注意到一些微小的尺寸偏差,这可能是由生产过程中的误差引起的。

这些偏差对产品的性能和功能没有显著影响,但我们建议在生产过程中进一步优化以减小这些尺寸偏差。

6. 结论通过本次尺寸测量,我们得出以下结论:- 产品的尺寸符合设计要求,并与客户的需求相符。

- 微观表面纹理和孔隙结构符合质量标准。

- 需要进一步优化生产过程以减小尺寸偏差。

我们希望本报告提供的尺寸测量结果和分析能够帮助您评估产品的质量和适用性。

如果您对本报告有任何疑问或需要进一步的信息,请随时与我们联系。

长度的测量(实验报告)【范本模板】

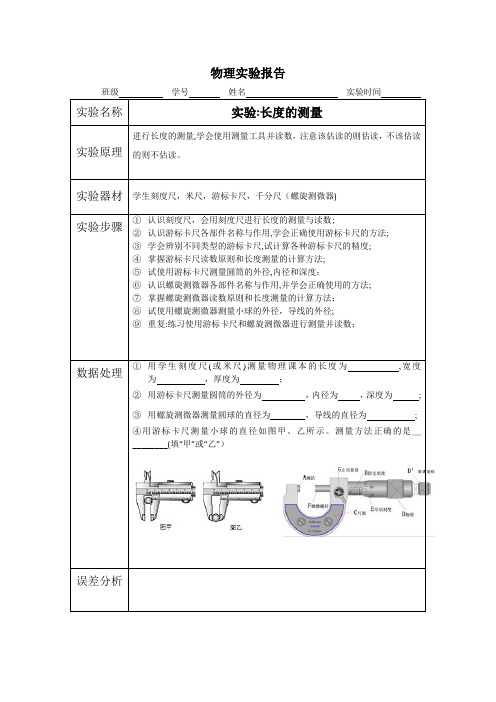

物理实验报告班级学号姓名实验时间实验名称实验:长度的测量实验原理进行长度的测量,学会使用测量工具并读数,注意该估读的则估读,不该估读的则不估读。

实验器材学生刻度尺,米尺,游标卡尺,千分尺(螺旋测微器)实验步骤①认识刻度尺,会用刻度尺进行长度的测量与读数;②认识游标卡尺各部件名称与作用,学会正确使用游标卡尺的方法;③学会辨别不同类型的游标卡尺,试计算各种游标卡尺的精度;④掌握游标卡尺读数原则和长度测量的计算方法;⑤试使用游标卡尺测量圆筒的外径,内径和深度;⑥认识螺旋测微器各部件名称与作用,并学会正确使用的方法;⑦掌握螺旋测微器读数原则和长度测量的计算方法;⑧试使用螺旋测微器测量小球的外径,导线的外径;⑨重复:练习使用游标卡尺和螺旋测微器进行测量并读数;数据处理①用学生刻度尺(或米尺)测量物理课本的长度为,宽度为,厚度为;②用游标卡尺测量圆筒的外径为,内径为,深度为;③用螺旋测微器测量圆球的直径为,导线的直径为;④用游标卡尺测量小球的直径如图甲、乙所示。

测量方法正确的是_________(填“甲”或“乙”)误差分析实验:长度的测量作业与测试1、现用最小分度为1mm的米尺测量小圆盘的直径,如图所示,长度为________mm。

2.用十分度游标卡尺测一根金属管的内径和外径,如图所示。

这根金属管内径读数是cm,外径读数是cm,管壁的厚度是cm.3.用二十分度游标卡尺测一根塑胶管的外径,如左图,读数是cm,用五十分度游标卡尺测一根塑胶管的内径,如右图读数是cm,4。

请读出下列各游标卡尺图的读数:读数为读数为读数为5。

请读出下列各螺旋测微器图的读数:读数为读数为读数为读数为。

精细尺寸测量实验报告(3篇)

第1篇一、实验目的1. 掌握精密测量原理和测量方法。

2. 熟悉各种精密测量仪器,如千分尺、万能角度尺、显微镜等的使用方法。

3. 提高实验操作技能和数据处理能力。

4. 分析误差产生的原因,掌握误差修正方法。

二、实验原理精密尺寸测量是机械制造、精密加工等领域的重要环节。

本实验采用精密测量方法,利用各种测量仪器对工件进行测量,从而得到精确的尺寸数据。

三、实验仪器与设备1. 千分尺:用于测量长度、直径、厚度等尺寸。

2. 万能角度尺:用于测量角度、斜度、锥度等尺寸。

3. 显微镜:用于观察工件表面微观结构,测量微小尺寸。

4. 毫米计:用于测量长度、直径等尺寸。

5. 水准仪:用于测量水平度、垂直度等尺寸。

四、实验步骤1. 千分尺测量:(1)将工件放置在测量台上,确保工件与测量台平行。

(2)调整千分尺的测量力,使其适中。

(3)将千分尺的测量端对准工件被测部位,轻轻施加压力,使工件与测量端接触。

(4)读取千分尺的读数,记录数据。

2. 万能角度尺测量:(1)将工件放置在测量台上,确保工件与测量台平行。

(2)将万能角度尺的基座对准工件被测部位,使其与工件表面接触。

(3)调整万能角度尺的测量臂,使其与工件表面平行。

(4)读取万能角度尺的读数,记录数据。

3. 显微镜测量:(1)将工件放置在显微镜的载物台上。

(2)调整显微镜的物镜和目镜,使工件清晰可见。

(3)使用显微镜的测量工具,对工件表面进行测量。

(4)读取显微镜的读数,记录数据。

4. 水准仪测量:(1)将水准仪放置在测量台上,确保水准仪水平。

(2)将水准尺放置在工件被测部位,确保水准尺与工件表面平行。

(3)调整水准仪的望远镜,使其对准水准尺。

(4)读取水准仪的读数,记录数据。

五、实验结果与分析1. 数据记录:| 序号 | 测量项目 | 测量结果(单位:mm) | 误差(单位:mm) | | ---- | -------- | ------------------ | -------------- || 1 | 长度 | 50.0 | 0.02 || 2 | 直径 | 25.0 | 0.01 || 3 | 角度| 30.0° | 0.1° | | 4 | 水平度| 0.0° | 0.1° | | 5 | 垂直度| 0.0° | 0.1° | 2. 误差分析:(1)测量误差主要来源于仪器误差、操作误差和环境误差。

零件尺寸测量分析报告

零件尺寸测量分析报告尺寸测量分析报告一、目的本报告旨在对某零件的尺寸进行测量分析,评估其尺寸是否符合规范要求,从而为生产和质量控制提供参考依据。

二、测量方法采用数字测量仪对零件的长度、宽度和高度进行测量。

测量时需保证测量仪的准确度,并采取多次测量取平均值的方式提高测量的精准度。

三、测量结果下表为对零件尺寸的测量结果:编号 | 长度(mm) | 宽度(mm) | 高度(mm)---------------------------------------------------1 | 50 | 20 | 10---------------------------------------------------2 | 50 | 19 | 11---------------------------------------------------3 | 49 | 20 | 11---------------------------------------------------四、数据分析通过对测量结果的分析,我们可以得出以下结论:1. 零件的长度在平均为49.67mm左右,宽度在平均为19.67mm左右,高度在平均为10.67mm左右。

这些结果与规范要求的50mm、20mm和10mm基本相同,说明零件在尺寸方面符合规范要求。

2. 测量结果的标准差较小,相对误差较小,说明测量的可重复性和精确性较高。

3. 数据的分布情况较为均匀,无明显的异常值或离群点。

五、结论与建议根据测量结果和数据分析,可以得出结论:该零件的尺寸在允许范围内,符合规范要求。

建议在生产过程中继续保持测量的精确度和准确度,并定期对测量仪进行校准,以确保测量结果的准确性。

六、改进措施为了进一步提高测量的准确性和稳定性,可以考虑以下改进措施:1. 对测量仪进行定期校准,确保其准确度和稳定性。

2. 严格控制环境因素对测量的影响,如温度、湿度等。

3. 增加测量次数,取更多的样本平均值,提高测量结果的精确性。

全尺寸测量报告(一)2024

全尺寸测量报告(一)引言概述:全尺寸测量报告(一)是针对某一特定产品的尺寸测量结果的详细分析报告。

通过对该产品进行全面而准确的测量,我们旨在提供可靠的数据支持,帮助客户评估产品的准确性和质量。

本报告将从测量方法、测量结果及其分析、测量误差、数据可靠性和测量建议等五个大点进行阐述。

正文:一、测量方法1.选择适当的测量工具和设备:确保选择合适的尺寸测量仪器和设备,如千分尺、卡尺、投影仪等;2.标定测量工具:在使用之前,对测量工具进行必要的标定,以确保测量结果的准确性;3.合适的测量环境:确保测量环境的稳定性,如温度、湿度等对测量结果的影响。

二、测量结果及其分析1.列举测量结果:按照设计要求,对产品进行全尺寸测量,并记录下各个尺寸的测量结果;2.分析测量结果:根据产品的设计规范,对测量结果进行分析,判断其是否符合要求;3.比较与标准值的差异:将测量结果与标准值进行比较,分析其差异,并找出可能存在的问题。

三、测量误差1.引入误差的原因:分析可能引入测量误差的原因,如人为误差、仪器误差等;2.评估测量误差的大小:通过统计方法,评估测量误差的大小,确定其对结果的影响;3.提出减小误差的建议:根据评估结果,提出减小测量误差的建议,如改进测量方法、使用更精确的设备等。

四、数据可靠性1.数据采集过程的记录:详细记录数据采集过程,包括测量时间、测量人员等信息;2.数据分析的可靠性:确保数据分析过程的准确性和可靠性,避免主观误差的干扰;3.数据验证的方法:采用不同的方法对数据进行验证,以确保其真实性和可信度。

五、测量建议1.改进测量方法:根据测量结果和误差评估,提出改进测量方法的建议,以提高测量准确性;2.优化测量设备:评估现有测量设备的性能,并提出优化建议,确保测量结果的可靠性;3.加强培训和管理:加强员工的培训和管理,提高他们的测量技能和意识。

总结:通过全尺寸测量报告(一),我们对某一特定产品的尺寸测量结果进行了详细的分析和分析。

尺寸测量实验报告

篇一:实验报告尺寸测量目录实验一基本尺寸的测量与检验实验1—1长度尺寸的测量与检验实验1—2外圆尺寸的测量与检验实验1—3内圆尺寸的测量与检验实验二配合尺寸的测量与检验实验2—1 轴与孔配合尺寸的测量与检验实验2—2滚动轴承配合尺寸的测量与检验实验三普通螺纹尺寸的测量与检验实验3—1 用螺纹样板测量螺距实验3—2 外螺纹中径尺寸的测量与检验实验3—3 用螺纹环规和塞规检验内、外螺纹实验四键与花键尺寸的测量与检验实验4—1单键配合尺寸的测量与检验实验4—2 花键配合尺寸的测量与检验实验五齿轮尺寸的测量与检验实验5—1 齿轮齿厚偏差的测量与检验实验5—2 齿轮公法线长度偏差的测量与检验实验一基本尺寸的测量与检验实验1—1长度尺寸的测量与检验一、实验目的1、了解游标卡尺的作用、结构组成、测量范围及测量精度;2、掌握游标卡尺测量长(宽)度的方法和技能;3、掌握判断尺寸是否合格的方法和技能。

4、加深尺寸误差与公差定义的理解。

二、实验内容1、观察游标卡尺,了解其结构组成、测量范围及测量精度;2、零件长(宽)度的测量;3、判断实测尺寸是否合格。

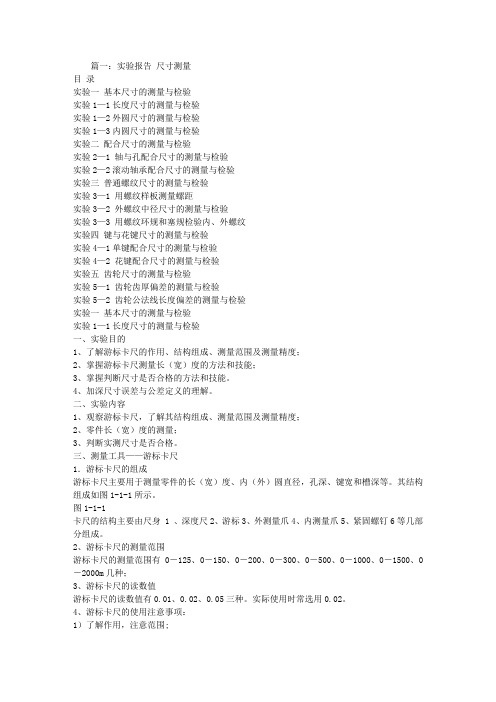

三、测量工具——游标卡尺1.游标卡尺的组成游标卡尺主要用于测量零件的长(宽)度、内(外)圆直径,孔深、键宽和槽深等。

其结构组成如图1-1-1所示。

图1-1-1卡尺的结构主要由尺身 1 、深度尺2、游标3、外测量爪4、内测量爪5、紧固螺钉6等几部分组成。

2、游标卡尺的测量范围游标卡尺的测量范围有0-125、0-150、0-200、0-300、0-500、0-1000、0-1500、0-2000m几种;3、游标卡尺的读数值游标卡尺的读数值有0.01、0.02、0.05三种。

实际使用时常选用0.02。

4、游标卡尺的使用注意事项:1)了解作用,注意范围;2)位置正确,用力恰当;3)看清刻度,正确读数;4)使用完毕,注意保养。

四、实验步骤1、观察游标卡尺,并在表1-1-1中填入其作用、测量范围及测量读数值。

实验报告-尺寸测量.doc

实验报告-尺寸测量.doc尺寸测量是机械加工中最常用的手段之一。

本实验将介绍几种常用的尺寸测量方法及其原理和应用。

一、毫米和英寸的换算在机械加工中,常用的尺寸单位有毫米和英寸。

毫米是国际单位制中的长度单位,而英寸是英美制中的长度单位。

为了方便测量和计算,需要能够快速进行相互转换。

1.1 毫米转英寸英寸是非常重要的尺寸单位之一,其代表了相对较大的长度。

为将毫米转化为英寸可以使用以下公式:英寸=毫米÷25.4二、卡尺的使用卡尺是测量长度和宽度的常见工具之一。

它可以快速和准确地进行线性测量。

使用卡尺时需要注意以下几点:2.1 卡尺的类型卡尺有多种类型,比如手动卡尺和数显卡尺等。

手动卡尺是最常见的卡尺之一,它有一个可移动的跨度尺,用于进行长度和宽度的测量。

数显卡尺可以提供更为精确的测量结果,其显示屏幕能够显示其缩放的值。

卡尺的使用需要注意到的一些事项:- 卡尺应该始终放置在平稳的表面之上。

- 卡尺的末端应该与所需测量的物体垂直。

- 合理地调整卡尺上的刻度尺,以确保其与物体的端部对齐。

- 必须始终按紧卡尺以确保其与被测物体的接触。

2.3 卡尺的具体应用三、外形测量3.1 外径测量外径测量是外观测量的一种形式,用于确定圆形零部件直径的尺寸。

这种测量通常使用螺旋卡尺实现。

内径测量是用来测量零件内边缘的距离,这种测量通常使用内径卡尺实现。

内径卡尺的测量原理是通过其可拆卸式的螺钉来测量物体的内径。

四、小结本文介绍了几种重要的尺寸测量方法及其原理和应用。

这些方法包括毫米和英寸的换算、卡尺的使用、外形测量的三种方式等。

在机械加工中尺寸测量的准确性非常重要,因为任何一个微小的误差都可能导致机械零件不能正常完成其功能。

为此,在进行尺寸测量时需要谨慎、准确地测量和计算。

实验报告(长度测量)

实验报告(长度测量)

概述

本实验旨在通过使用显微镜和卡尺两种工具来测量不同物体的长度,并比较两种工具的测量精度和误差。

实验步骤

实验器材:显微镜、卡尺、标准长度板、尺子、钢丝尺。

实验材料:小木件、硬币、铜片。

1. 用卡尺测量三个物体的长度,并记录测量值和示值误差。

3. 使用标准长度板来校准显微镜读数。

4. 使用尺子和钢丝尺测量标准长度板的长度,以验证标准长度板的精度。

结果分析

卡尺和显微镜的测量结果如下表所示:

| 物体 | 卡尺测量值/mm | 卡尺示值误差/mm | 显微镜测量值/mm | 显微镜示值误差/mm |

| -------- | ----------- | ------------ | ----------- | ------------ |

| 小木件 | 10.12 | 0.12 | 10.10 | 0.10 |

| 硬币 | 25.58 | 0.58 | 25.60 | 0.60 |

| 铜片 | 20.26 | 0.26 | 20.30 | 0.30 |

校准标准长度板的结果如下表所示:

结论

可以看出,显微镜测量的示值误差较小,测量精度更高。

使用标准长度板校准显微镜读数可以提高精度。

同时,使用卡尺测量时可能出现示值误差,应该多次测量并取平均值来减小误差。

在用钢丝尺和尺子测量标准长度板时,应该注意读数的精度,以确保测量结果的准确性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录实验一基本尺寸的测量与检验实验1—1长度尺寸的测量与检验实验1—2外圆尺寸的测量与检验实验1—3内圆尺寸的测量与检验实验二配合尺寸的测量与检验实验2—1 轴与孔配合尺寸的测量与检验实验2—2滚动轴承配合尺寸的测量与检验实验三普通螺纹尺寸的测量与检验实验3—1 用螺纹样板测量螺距实验3—2 外螺纹中径尺寸的测量与检验实验3—3 用螺纹环规和塞规检验内、外螺纹实验四键与花键尺寸的测量与检验实验4—1单键配合尺寸的测量与检验实验4—2 花键配合尺寸的测量与检验实验五齿轮尺寸的测量与检验实验5—1 齿轮齿厚偏差的测量与检验实验5—2 齿轮公法线长度偏差的测量与检验实验一基本尺寸的测量与检验实验1—1长度尺寸的测量与检验一、实验目的1、了解游标卡尺的作用、结构组成、测量范围及测量精度;2、掌握游标卡尺测量长(宽)度的方法和技能;3、掌握判断尺寸是否合格的方法和技能。

4、加深尺寸误差与公差定义的理解。

二、实验内容1、观察游标卡尺,了解其结构组成、测量范围及测量精度;2、零件长(宽)度的测量;3、判断实测尺寸是否合格。

三、测量工具——游标卡尺1.游标卡尺的组成游标卡尺主要用于测量零件的长(宽)度、内(外)圆直径,孔深、键宽和槽深等。

其结构组成如图1-1-1所示。

图1-1-1卡尺的结构主要由尺身 1 、深度尺2、游标3、外测量爪4、内测量爪5、紧固螺钉6等几部分组成。

2、游标卡尺的测量范围游标卡尺的测量范围有0-125、0-150、0-200、0-300、0-500、0-1000、0-1500、0-2000m几种;3、游标卡尺的读数值游标卡尺的读数值有0.01、0.02、0.05三种。

实际使用时常选用0.02。

4、游标卡尺的使用注意事项:1)了解作用,注意范围;2)位置正确,用力恰当;3)看清刻度,正确读数;4)使用完毕,注意保养。

四、实验步骤1、观察游标卡尺,并在表1-1-1中填入其作用、测量范围及测量读数值。

表1-1-12、根据图纸(一)中给出的尺寸,用游标卡尺测量实际尺寸,填入表1-1-2中,并判断所测尺寸是否合格。

表1-1-2实验1—2外圆尺寸的测量与检验一、实验目的1、了解外径千分尺的作用、结构组成、测量范围及测量精度;2、掌握外径千分尺测量外圆的方法和技能;3、掌握判断尺寸是否合格的方法和技能。

4、加深尺寸误差与公差定义的理解。

二、实验内容1、观察外径千分尺,了解其结构组成、测量范围及测量精度;2、零件外圆的测量;3、判断实测尺寸是否合格。

三、测量工具——外径千分尺1、外径千分尺的组成外径千分尺常用于测量长度、外径、厚度等,其结构组成如图1-2-1所示。

图1-2-1主要由尺架1、测砧2、测微螺杆3、固定套管(刻度)4、微分筒5、锁紧装置6、测力装置7、校零板手8等几部分组成。

2、外径千分尺的的测量范围外径千分尺的测量范围有0-25mm、25-50mm……275-300mm等几种。

3、外径千分尺的读数值外径千分尺的读数值有0.01、0.002、0.001三种。

实际使用时常选用0.01。

4、外径千分尺的使用注意事项1)了解作用,注意范围;2)位置正确,用力恰当;3)看清刻度,正确读数;4)使用完毕,注意保养。

四、实验步骤1、观察外径千分尺,并在表1-2-1中填入其作用、测量范围及测量读数值。

表1-2-12、根据图纸(二)中给出的尺寸,选择外径千分尺测量实际尺寸,填入表1-2-2中,并判断所测尺寸是否合格。

表1-2-2思考题:游标卡尺和外径千分尺有何异同?测量长(宽)度和外径时应根据那些因素选择游标卡尺和外径千分尺?实验1—3内圆尺寸的测量与检验一、实验目的1、了解内径百分表的作用、结构组成、测量范围及测量精度;2、掌握内径百分表校零方法和技能;3、掌握内径百分表测量内圆的方法和技能;4、掌握判断尺寸是否合格的方法和技能。

二、实验内容1、观察内径百分表,了解其结构组成、测量范围及测量精度;2、内径百分表校零;3、零件内圆的测量;4、判断实测尺寸是否合格。

三、测量工具——内径百分表1、内径百分表组成内径百分表常用于测量深孔和公差精度较高的孔。

其结构组成如图1-3-1所示。

图1-3-1内径百分表是一种借助于百分表为读数机构、配备杠杆传动系统或楔形传动系统的杆部组合而成。

主要由表1、手柄2、主体3、定位护桥4、活动测头5、可换测头6、紧固螺钉7等几部分组成。

2、内径百分表测量范围内径百分表由活动测头组成不同的工作行程。

可测量10-450mm的内径,测量时应根据孔的内径大小选择不同的测头。

3、内径百分表的读数值内径百分表的读数值有0.01、0.005、0.001三种。

实际使用时常选用0.01。

四、实验步骤1、组装并观察内径百分表,并在表1-3-1中填入其作用、测量范围及测量读数值;表1-3-12、根据图纸(三、四)中给出的尺寸,用内径百分表测量实际尺寸,填入表1-3-2中,并判断所测尺寸是否合格。

表1-3-2五、测量步骤1)根据内孔尺寸,选择相应的测头,并安装在定位护桥上;2)用外径千分尺(精确校零用量块或标准环)将内径百分表校零(如图1-3-2所示)。

将外径千分尺调节到被测内径公称尺寸刻度,用锁紧装置锁紧。

将内径百分表放入外径千分尺中,轻轻摆动百分表找最小值。

反复摆动几次,并相应地旋转表盘,使百分表的零刻度正好对准示值变化的最小值,内径百分表校零完成。

图1-3-2 图1-3-3 3)将校零后的内径百分表插入被测孔中,沿被测孔的轴线方向测几个截面,每个截面在相互垂直的两个部位上各测一次。

测量时轻轻摆动百分表(如图1-3-3所示),记下示值变化的最小值。

将测量结果与图纸尺寸比较,判断被测孔是否合格。

思考题游标卡尺和内径百分表有何异同?测量内孔时应根据那些因素选择游标卡尺和内径百分表?实验1—4 孔深及键槽深尺寸的测量与检验一、实验目的1、进一步了解游标卡尺的作用、结构组成、测量范围及测量精度;2、掌握游标卡尺测量孔深、键槽深的方法和技能;3、掌握判断尺寸是否合格的方法和技能。

二、实验内容1、观察游标卡尺,了解其作用、结构组成、测量范围及测量精度;2、零件孔深、键槽深的测量;3、判断实测尺寸是否合格。

三、实验步骤1、观察游标卡尺,并在表1-4-1中填入其作用、测量范围及测量精度;表1-4-12、根据图纸(二、三)中给出的尺寸,选择合适量具测量其相应的实际尺寸,填入表1-4-2中,并判断所测尺寸是否合格。

表1-4-2思考题:游标卡尺能测量那些参数?实验二配合尺寸的测量与检验实验2—1 轴与孔配合尺寸的测量与检验一、实验目的1、进一步了解游标卡尺、内径百分表的作用;2、进一步掌握游标卡尺、内径百分表测量内外圆的方法和技能;3、依据内外圆误差值,能正确判断内外圆的实际配合性质;4、加深内外圆配合公差定义的认识。

二、实验内容1、用游标卡尺测量配合外圆尺寸;2、用内径百分表测量配合内圆尺寸;3、依据配合内外圆误差值,判断内外圆的配合性质。

三、实验步骤1、根据图纸(二、三)中给出的内外圆尺寸,画出配合公差带图,确定其配合性质;2、选择合适量具测量实际尺寸,填入表2-1-1中,并依据内外圆的配合误差值判断其是否符合配合要求。

表2-1-1实验2—2滚动轴承配合尺寸的测量与检验一、实验目的1、进一步了解游标卡尺、内径百分表的作用;2、进一步掌握游标卡尺、内径百分表测量内外圆的方法和技能;3、依据配合轴承与内外圆误差值,正确判断轴承与内外圆的配合性质;4、加深内外圆配合公差定义的认识。

二、实验内容1、用游标卡尺测量配合外圆的尺寸;2、用内径百分表测量配合内圆的尺寸;3、依据内外圆误差值,判断内外圆的配合性质。

三、实验步骤1、根据图纸(二、四)中给出的内外圆尺寸,画出配合公差带图,确定其配合性质;2、选择合适量具测量其相应的实际尺寸,填入表2-2-1中,并依据内外圆误差值判断其是否符合配合要求。

表2-2-13、根据图纸(二、四)中给出的内外圆尺寸,画出配合公差带图,确定其配合性质;4、选择合适量具测量其相应的实际尺寸,填入表2-2-2中,并依据内外圆误差值判断其是否符合配合要求。

表2-2-1实验三普通螺纹尺寸的测量与检验实验3—1用螺纹样板测量螺距一、实验目的1、了解螺纹样板的作用、类型、结构组成、测量范围;2、掌握螺纹样板检验内(外)螺纹螺距的方法和技能。

二、实验内容1、观察螺纹样板,了解其作用、类型、测量范围;2、螺纹样板检验外螺纹螺距;3、螺纹样板检验内螺纹螺距。

三、测量工具——螺纹样板图3-1-1 60°和55°螺纹样板螺纹样板是检验螺距的专用工具。

常用于测量内外螺纹,规格有60°和55°螺纹样板两种。

60°螺纹样板用于检验普通螺纹,55°螺纹样板用于检验英制螺纹。

如图3-1-1所示。

四、实验步骤1、观察60°和55°螺纹样板,并在表3-1-1中填入其作用、测量范围:表3-1-12、根据图纸(五)中给出的外螺纹,选择螺纹样板检测螺距,并将检测结果填入表3-1-2中:表3-1-23、根据图(六)中给出的内螺纹,选择螺纹样板检测螺距,将检测结果填入表3-1-3中:表3-1-3实验3—2 外螺纹中径尺寸的测量与检验一、实验目的1、了解螺纹千分尺的作用、结构组成、测量范围及测量精度;2、掌握螺纹千分尺测量外螺纹方法和技能;3、掌握判断尺寸是否合格的方法和技能。

二、实验内容1、观察螺纹千分尺,了解其作用、测量范围及测量精度;2、零件外螺纹中径的测量;3、判断实测尺寸是否合格。

三、测量工具—螺纹千分尺图3-2-1 螺纹千分尺1、结构组成螺纹千分尺是测量普通精度外螺纹中径尺寸的专用千分尺。

其结构组成如图3-2-1所示。

主要有调整装置1、锁紧帽2、尺架3、锥形测头4、V形测头5、测微螺杆6、固定套管(刻度)7、微分筒(刻度)8、测力装置9、锁紧装置10、隔热装置11等几部分组成。

测量原理与外径千分尺相同。

2、技术参数表3-2-1四、实验步骤1、观察螺纹千分尺,并在表3-2-2中填入其作用、测量范围及测量精度;表3-2-22、根据图纸(五)中给出的中径尺寸及公差,选择合适量具及测头,测量实际中径尺寸,填入表3-2-3中,并判断所测中径尺寸是否合格。

表3-2-3五、测量步骤1、螺纹千分尺的测头标有代号,代号相同的为一副。

使用时从表3-2-1中根据被测螺纹的螺距选取一对测量头。

2、螺纹千分尺零位的调整。

图3-2-23、将被测螺纹放入两测量头之间,找正中径部位(如图8所示)。

分别在同一截面相互垂直的两个方向上测量,取它们的平均值作为螺纹的实际中径,然后判断被测螺纹是否合格。

实验3—3用螺纹环规和塞规检验内、外螺纹一、实验目的1、了解螺纹环规和塞规的作用、结构组成、测量范围及测量精度;2、掌握螺纹环规检验外螺纹方法和技能3、掌握螺纹塞规检验内螺纹方法和技能;4、掌握判断内(外)螺纹是否合格的方法和技能。