30万ta芳烃抽提装置技术方案比选及优化

芳烃抽提装置问题分析及优化措施

芳烃抽提装置问题分析及优化措施摘要:芳烃抽油机设备泄漏的原因很多,采用定期分析方法受到各种实际经验的影响,因此在后续作业中稳定性仍然不足。

为了进一步提高芳烃开采设备的运行效率和效益,降低随后的维护成本和压力,有必要解决芳烃开采设备频繁泄漏的问题。

下文讨论了芳烃开采设备在实际生产中经常泄漏的情况分析。

关键词:芳烃抽提;精馏;换热网络;优化引言芳烃抽运装置用于从翻新或裂解汽油中回收轻质芳烃(苯、甲苯、二甲苯)。

中国石油60万t/a芳烃抽油机采用GT-BTX技术,以氢裂解汽油为原料,由脱甲塔C≥9组分去除三联苯。

该设备自2009年投入使用以来运作良好,但近年来,由于升降塔拆卸后材料组太重,造成托莱多的产量和质量问题。

为解决这一问题,建议将脱氧塔中的C≥9部件更换为C≥8部件,并以联苯萃取说明取代三联苯萃取说明。

本文采用美国stellenbosch公司VMGSim过程模拟软件的advanced dpeng-Robinson物理方程进行脱硅塔的过程模拟,分析了将组分C≥9改为组分C≥8和三氧化苯改为两种苯二氮杂卓的可能性,以实现1芳烃抽提装置泵送系统的主要目的是从富含芳烃的C6~C8馏分中回收芳烃。

混合芳烃(C6~C8部分)进入泵塔,与循环塔底贫化溶剂的反向流动相接触,用于液液泵。

撤离塔顶部的大部分抽油机液(非芳烃)直接送入撤离塔进口,稀释进料中的芳烃,提高抽运效果;抽油机另一部分冷却后送至抽油机。

塔底富溶剂换成回收塔底贫溶剂,送到汽提塔顶部。

脱衣舞厅被蒸汽加热。

含有非芳烃和部分芳烃的汽提塔顶部蒸汽经冷凝冷却后进入汽提塔顶部罐壳分离;轻非芳烃和轻芳烃加压后进入泵塔,水被送至汽提塔顶部;塔底液体送入溶剂回收塔,将芳香烃与再生溶剂分离。

回收塔顶部的蒸汽经冷凝后进入回收塔返库,分离冷凝水和混合芳烃,然后加热回收塔底部的蒸汽;一部分混合芳烃返回回回收塔顶部,另一部分作为合格材料送往混合芳烃中间罐。

回流罐内的水送至分散液洗涤塔冲洗水;汽提塔增压器冷却塔底部的贫化溶剂后,一部分去汽提塔取溶剂,另一部分在富、贫溶剂热交换器热交换后用作汽提塔的溶剂。

芳烃装置抽提开工步骤优化马艳春

芳烃装置抽提开工步骤优化马艳春发布时间:2021-07-08T16:58:10.987Z 来源:《基层建设》2021年第12期作者:马艳春[导读] 芳烃抽提装置开工过程采取优化方案,抽余油提前填塔,溶剂系统先大循环冷运再改为小循环逐渐升温,可缩短开车时间,减少不合格抽提油采出量,解决了不合格油罐存问题和不合格油回炼问题芳烃装置抽提开工步骤优化马艳春大庆石化公司化工一厂大庆 163714摘要:芳烃抽提装置开工过程采取优化方案,抽余油提前填塔,溶剂系统先大循环冷运再改为小循环逐渐升温,可缩短开车时间,减少不合格抽提油采出量,解决了不合格油罐存问题和不合格油回炼问题。

关键词:芳烃抽提;抽提塔;环丁砜1 概述大庆石化芳烃抽提二套装置采用北京石科院环丁砜(sulfoane)抽提技术,1999年7月建成试车并开始正式生产。

装置以环丁砜为溶剂,以裂解加氢汽油为原料,进行液液抽提。

并应用萃取蒸馏和汽提蒸馏,将原料中混合芳烃分离,再经普通精馏进一步分离成纯度较高的最终产品:苯和汽油调和组分。

2抽余油部分的基本原理及流程抽余油自抽提塔顶采出进入抽余油水洗塔T-302,此塔有七块筛孔塔板并设有上(烃)、下(水)循环回路及循环泵P-306A/B、P-307A/B等设施,以提高洗涤效果,水洗后的抽余油设计指标含溶剂≤5mg/kg,但抽余油中水含量增大,影响产品质量和冬季容易冻凝管线,所以经过协调,抽余油指标(XFS-3#)规定控制含溶剂≤300mg/kg,抽余油从塔顶出来经泵P-307打出一股回到塔下部做循环回流,另一股进入抽余油中间罐TK-104罐或TK-200B罐,TK-104罐或TK-200B罐的抽余油经P-115送到装置外的成品罐区,洗涤水来自溶剂回收塔顶回流罐V-303冷凝水经P-312A/B升压后从T-302上部进入抽余油水洗塔T-302塔,抽余油水洗塔T-302塔底的水液送至水汽提塔T-305成水蒸汽蒸出并用做溶剂再生塔T-306塔及回收塔T-304塔的汽提水蒸汽,形成洗涤水——汽提水蒸汽的闭路循环。

30万t/a芳烃抽提装置的优化

立 水 循环 。混 合芳 烃经 白土塔 吸附除 去不 饱 和烃 后 进 入苯塔 , 顶含 少 量非芳 烃 的苯作 为 回流 , 塔 苯 产 品由第 4块 板侧线 采 出 , 底 甲苯 、 甲苯及 重 塔 二 芳 烃 混合物 进 入 甲苯 塔 。 甲苯 塔 顶 产 出 甲 苯 , 塔 底 二 甲苯及 重 芳 烃混 合 物 进 入 二 甲 苯塔 , 顶 产 塔 出二 甲苯 产 品 , 底 重 芳 烃 根 据 液 面 及塔 压 情 况 塔

关 键 词 : 丁 砜 ; 烃抽 提 ; 合 芳烃 环 芳 混

中 图分 类 号 : Q 2 l l T 4 ,

文献标识码 : B

文 章 编 号 : 0 80 l ( 0 6 0 —中国石油 吉林 石化公 司有 机合 成 厂 3 0万 ta / 芳烃 抽提 装置 ( 以下 称芳 烃装 置 ) 吉 林石化 公 司 是 7 0万 ta乙烯 改扩 建 工 程 配 套项 目之一 , / 吉林 石 化 已有 一套 3 0万 ta 合 芳烃 装 置 , /联 出于 产 品 多 元化及 原有 芳烃 抽提 装置 人员 操作 经验 较丰 富方 面的考虑 , 烃装 置 抽提 单 元 采 用 石 科 院环 丁 砜 芳 抽 提六塔 工 艺 , 以乙烯装 置 加氢 裂解 汽油 为原 料 , 经 环丁砜 抽提 和混 合芳 烃精 馏得 到苯 、 甲苯 、 甲 二 苯、 芳烃 抽 余 油及 重 芳 烃 , 工 艺技 术 成 熟 , 该 具有 产 品 质 量 高 、 率 高 、 剂 和 公 用 工 程 消耗 低 的 收 溶 优点 。

生 , 而影 响装 置长 周期 运行 的“ 颈 ” 从 瓶 问题 ;

( )使 用 的真 空 泵 为 干 式 真 空 泵 , 决 了 原 4 解 蒸 汽喷射 泵 能耗 较 高 的问 题 , 低 了装置 的综 合 降

芳烃抽提装置改造工艺与运行优化研究

芳烃抽提装置改造工艺与运行优化研究发布时间:2022-08-11T07:06:57.998Z 来源:《科学与技术》2022年第30卷3月第6期作者:李剑锐[导读] 为了进一步提高芳烃抽提装置的工作性能,优化装置的经济性,李剑锐湛江众和化工有限公司广东湛江 524000摘要:为了进一步提高芳烃抽提装置的工作性能,优化装置的经济性,本文对于芳烃抽提装置的改造进行了研究,研究发现芳烃抽提装置的效率主要受溶剂比的影响,溶剂比下降,抽提率也下降,此外目前芳烃抽提装置还存在功耗高的问题需要解决,因此本文基于芳烃抽提装置现状问题进行了采用了新型高效塔盘技术对抽提塔、回收塔实施优化改造,有效提高了装置的工作效率,此外在节能减排上也做到了优化,装置节约2.0MPa蒸汽约3t/h,全年折合标准燃料油2.217t,效益明显。

关键词:装置重整;芳烃抽提装置;工艺改造1.问题提出芳烃抽提装置的核心分离设备是抽提塔,该塔的运行工况直接决定了整个系统的能耗和生产能力,抽提塔溶剂用量的大小和塔底流出物流所夹带的非芳烃的多少直接决定了该系统的能耗。

因此在芳烃抽提与塔溶剂的用量呈正比关系,当使用越多的塔溶剂,那么处于下游的汽提塔和溶剂回收塔为了分离溶剂、非芳烃和芳烃则需要更多的热量,换而言之汽提塔和溶剂回收塔消耗的能力也在提高。

但需要注意的是,塔溶剂的使用量和芳烃抽提塔的进料量呈反比关系,使用量的增大将会降低系统的处理能力。

目前市面上芳烃抽提方式主要为普通筛孔塔盘,对汽提塔和回收塔采用浮阀塔盘。

但这种方法存在溶剂比过大的问题,导致塔盘效率比较低,影响系统的工作效率。

通常芳烃抽提的塔溶剂占比为3.49,但是在实际的工作当中,塔盘效率却不到30%,溶剂回收塔回流比仅有0.32,所以在传统普通筛孔塔盘模式下的汽提塔和溶剂回收塔盘效率都不理想,一般在60%。

为了解决这个问题,就需要提高芳烃抽提装置的工作效率,对塔盘技术进行革新优化,革新方向在于提高抽提塔盘效率,降低溶剂比,减少溶剂量,从而降低汽提塔所需的热量,提升溶剂回收塔的塔盘效率。

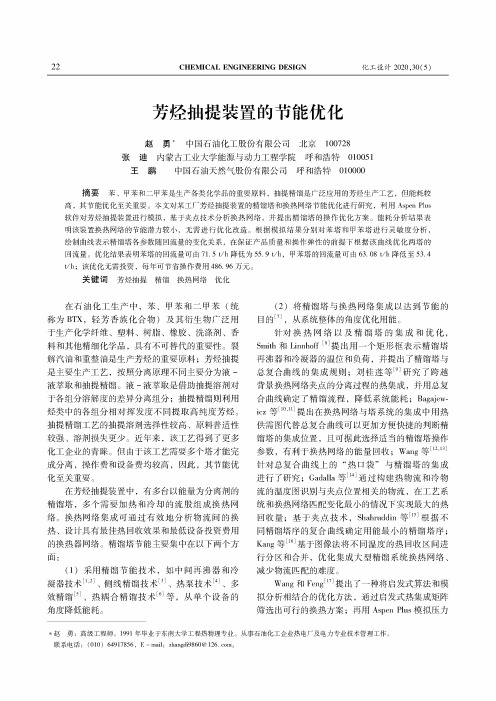

芳烃抽提装置的节能优化

22CHEMICALENGINEERING DESIGN化工设计2020,30(5)芳烃抽提装置的节能优化赵勇*中国石油化工股份有限公司北京100728张迪内蒙古工业大学能源与动力工程学院呼和浩特010050王鹏中国石油天然气股份有限公司呼和浩特010000扌商要苯、甲苯和二甲苯是生产各类化学品的重要原料,抽提精馏是广泛应用的芳烃生产工艺,但能耗较高,其节能优化至关重要。

本文对某工厂芳烃抽提装置的精馏塔和换热网络节能优化进行研究,利用Apen Plus 软件对芳烃抽提装置进行模拟,基于夹点技术分析换热网络,并提出精馏塔的操作优化方案。

能耗分析结果表明该装置换热网络的节能潜力较小,无需进行优化改造。

根据模拟结果分别对苯塔和甲苯塔进行灵敏度分析,绘制曲线表示精馏塔各参数随回流量的变化关系,在保证产品质量和操作弹性的前提下根据该曲线优化两塔的回流量。

优化结果表明苯塔的回流量可由71.5t/h降低为55.9t/h,甲苯塔的回流量可由63.08t/h降低至53.4 ee;该优化无需投资,每年可节省操作费用446.96万元。

关键词芳烃抽提精馏换热网络优化在石油化工生产中,苯、甲苯和二甲苯(统称为BTX,轻芳香族化合物)及其衍生物广泛用于生产化学纤维、塑料、树脂、橡胶、洗涤剂、香料和其他精细化学品,具有不可替代的重要性。

裂解汽油和重整油是生产芳烃的重要原料;芳烃抽提是主要生产工艺,按照分离原理不同主要分为液-液萃取和抽提精馏。

液-液萃取是借助抽提溶剂对于各组分溶解度的差异分离组分;抽提精馏则利用烃类中的各组分相对挥发度不同提取高纯度芳烃。

抽提精馏工艺的抽提溶剂选择性较高、原料普适性较强、溶剂损失更少。

近年来,该工艺得到了更多化工企业的青睐。

但由于该工艺需要多个塔才能完成分离,操作费和设备费均较高,因此,其节能优化至关重要。

在芳烃抽提装置中,有多台以能量为分离剂的精馏塔,多个需要加热和冷却的流股组成换热网络。

换热网络集成可通过有效地分析物流间的换热、设计具有最佳热回收效果和最低设备投资费用的换热器网络。

某石化-芳烃抽提装置节能评估及优化方案

目录1.1 芳烃抽提装置(15×104t/a) (1)1.1.1 概述 (1)1.1.2 能耗分析 (1)1.1.3 基础数据 (2)1.1.4 现状及存在问题 (4)1.1.5 优化思路 (7)1.1.6 优化方案 (8)1.1.7 优化改造内容 (11)1.1.8 节能效果及技术经济指标 (11)1.1.9 现场位置 (12)1.1.10 工程、操作、安全等事项 (13)1.1.11 改造项目和节能效果汇总 (13)1.1 芳烃抽提装置(15×104t/a)1.1.1 概述芳烃抽提装置是由中国石化工程建设公司设计,设计处理量15×104t/a,与30×104t/a催化重整装置相配套。

重整装置的稳定塔改按脱戊烷塔操作,脱戊烷油作为芳烃抽提装置脱重组分塔的进料。

本装置由芳烃抽提、芳烃分离和抽余油加氢三个单元组成,芳烃抽提单元采用SEI自行开发的环丁砜液液萃取抽提技术,分出混合芳烃及抽余油;芳烃分离部分采用白土精制、三塔分离技术(二甲苯塔采用加压操作方案),生产出苯、甲苯、混合二甲苯产品和重芳烃;抽余油加氢(900单元)单元暂未投产。

其中,苯(产品纯度99.99%)、甲苯(产品纯度99.9%)、混合二甲苯满足优级品的技术要求,脱重组分塔的重汽油组分、抽提部分的抽余油和芳烃分离部分的重芳烃作为汽油调合组分。

目前重整装置已扩能至40×104t/a,而芳烃抽提装置未做改动,造成重整脱戊烷油未全部进芳烃抽提装置。

1.1.2 能耗分析2009年本装置能耗为144.93kgEO/t(含重整车间的干气脱硫单元),通过分析各能耗比例,1.0MPa蒸汽消耗最多,其次是燃料气和电的能耗,其中,1.0MPa蒸汽(实际为催化装置#2余热锅炉产生的2.6MPa蒸汽)主要消耗在各塔底再沸器上;3.5MPa蒸汽消耗在减温减压上,以补充不足的2.6MPa蒸汽;燃料气主要消耗在二甲苯塔塔底再沸炉上;电主要消耗在机泵和各塔塔顶空冷器风机上。

芳烃抽提装置问题及优化对策

芳烃抽提装置问题及优化对策摘要:在石油行业芳烃抽提装置是重要的催化重整装置,所使用的原料为连续重整装置生产的脱戊烷气,苯、甲苯与高辛烷值汽油调和组分。

但目前芳烃抽提装置在运行期间依然存在诸多问题,影响其可靠运行,所以在了解芳烃抽提装置问题基础上,提出具体优化对策,确保芳烃抽提装置的可靠运行。

关键词:芳烃抽提装置;问题;优化对策以某石油化工厂为例,所使用的芳烃抽提装置为5万t/a,装置总共分为四个单元,核心单元为芳烃抽提装置。

但在芳烃抽提装置运行过程中,发现芳烃发黄、水汽提塔顶温度控制不稳等各种问题。

所以在问题分析后,提出具体优化对策,确保芳烃抽提装置的安全、稳定运行,满足石油生产的实际需求。

因此文章对芳烃抽提装置存在的问题进行深入分析,并针对问题提出具体措施,确保芳烃抽提装置的可靠运行。

1.芳烃抽提装置存在的问题1.1装置介绍在预分溜单元的帮助下原料油可得到高于60℃馏分段的抽提原料,在芳烃抽提单元抽提原料经过处理后,芳烃质量分数下降到3%一下,并呢过得到纯度较高的芳烃产品,纯度一般能控制在85%以上,按照产品指标要求要求抽余油能符合要求,确保能进行白土精制。

经过分馏抽余油可得到抽提溶剂油为120#与6#,然后在对6#抽提溶剂油进行处理,最终可得到抽提溶剂油馏分产品。

溶剂油在生产过程中,因重整抽余油(装置内称抽余油A,以下称抽余油;解抽余油作为石脑油外送)硫含量频繁超标,导致抽余油加氢单元不能连续稳定生产,无法按时完成公司的生产计划。

如何降低抽余油硫含量,保证抽余油加氢单元正常生产,按时完成公司的生产计划,已成为车间必须解决的问题。

1.2存在的问题芳烃抽提装置在运行期间,由于存在乳化、芳烃颜色发黄、预分馏再生塔加热量不足与抽题蒸馏塔和溶剂回收塔热量失衡的问题,严重影响设备的正常运行与加工品质,所以在需针对这些问题进行合理优化与处理,确保能满足实际需求。

1.2.1乳化问题乳化问题也是比较常见的问题之一,芳烃乳化现象多出现在生产过程中,化合芳烃产品质量会受到芳烃乳化的影响,造成出场质量不达标。

芳烃抽提装置的节能优化探讨

芳烃抽提装置的节能优化探讨摘要:在石化工业中,苯、甲苯和硅烷(统称为BTX,轻芳香化合物)及其衍生物被广泛用于生产化学纤维、塑料、树脂、橡胶、清洗剂、芳香剂等精细化学品,具有不可替代的重要性。

汽油和再生油是芳香族碳氢化合物生产的重要原料;芳香族碳氢化合物萃取是主要的生产工艺,按分离原理主要分为液-液抽提和芳烃抽提。

液-液抽提是通过萃取溶剂将组分分离,以确定组分溶解度的差异;提取高纯度的芳香碳氢化合物。

芳烃抽提工艺对溶剂萃取具有较高的选择性,原料通用性高,溶剂损耗较小。

基于此,对芳烃抽提装置的节能优化进行研究,以供参考。

关键词:芳烃抽提;节能;优化引言装置关键设备溶剂回收塔的主要作用是将芳烃和溶剂分离,来自抽提塔的富溶剂在回收塔内进行减压、水蒸气汽提蒸馏,分离出混合芳烃和贫溶剂。

回收塔在减压下操作,残压由塔顶的压力控制器通过回收塔顶的真空泵吸入量来调节压力,减压操作的目的是为降低塔底操作温度,减少溶剂降解。

1芳烃抽提装置芳烃抽提装置目前主要有原料脱重,抽提系统,精馏系统组成,乙烯加氢大单元来的原理主要使C6-C8组分,其中包括芳烃和非芳烃部分,一般芳烃抽提装置选取的溶剂是环丁砜,主要是环丁砜的对于芳烃和非芳烃的选择性好,同时价格相对较低。

选择环丁砜的同时,也要考虑到环丁砜与C9组分分离困难,随着时间的累积,C9组分和循环的溶剂在一起会出现分层现象,影响溶剂的使用。

因此目前的芳烃抽提装置都是首先进行原料脱重,将C9组分进行脱除之后在进入抽提系统,精馏系统,生产合格的苯、甲苯但是由于芳烃抽提装置本身考虑能耗低,相对与液-液抽提减少了回收塔和水洗塔等主要设备,导致芳烃抽提工艺很难生产处合格的混合二甲苯。

只能生产甲苯和混合二甲苯的混合物。

2装置能耗分析从芳烃抽提装置能源消耗上看,3.5Mpa蒸汽和电是影响芳烃抽提装置的主要能耗指标,其中3.5Mpa蒸汽的能耗占比总能耗接近95%,电的能耗占比大约4%,其特点是每月用电消耗基本持平,随着处理量的波动,电的能耗指标小幅度波动。

对芳烃抽提装置的操作进行优化措施

对芳烃抽提装置的操作进行优化措施作者:刘东殷启盛来源:《环球市场》2019年第06期摘要:对芳烃回收抽提技术进行优化,选择和应用芳烃抽提装置,实施安全操作规程,避免装置发生故障,影响到芳烃抽提的效果。

提高装置生产运行效率,延长芳烃抽提装置的长周期运行时间,降低石油化工生产的成本,不断提高石油化工生产的经济效益。

关键词:芳烃抽提装置;操作;优化;措施GTC抽提蒸馏技术是美国开发的芳烃抽提蒸馏回收技术措施,利用一种复合溶剂改变烃类的挥发程度,实现芳烃与其他烃类的分离,应用于全馏分重整油的芳烃进行回收,不需要进行预分离处理,加强对芳烃抽提装置的操作条件的选择和使用,提高装置的抽提效果,获得更高的芳烃产量,满足石油化工生产的技术要求。

一、GTC抽提蒸馏技术措施利用抽提蒸馏回收技术措施,进行芳烃的回收处理。

可以将石油化工生产程序中的苯、甲苯和二甲苯抽提出来,将进料与换热处理的抽提处理的产品进行预热,将其输送至蒸馏塔,喷溶剂从塔的上部进入塔系统,通过抽提作用,抽提芳烃,从塔顶将非芳烃产物排出。

塔底含有芳烃的富液经过溶剂回收塔,分离芳烃和溶剂,应用环丁砜添加剂,对任何含量的芳烃的抽提操作,均达到最佳的作用效果。

GTC抽提蒸馏技术获得的复合溶剂的热稳定性好,溶剂循环的量少,生产运行装置可以进行改扩建,对二甲苯的抽提效果好,苯和二甲苯的回收率高,生产工艺调整灵活。

抽提蒸馏装置的运行参数间合理的调节,提高装置的生产运行效率,满足芳烃抽提技术要求。

芳烃蒸馏装置的应用,选择最优的溶剂系统,获得更高纯度的苯、二甲苯产品,先进的热整合方案的實施,提供灵活操作的条件,保证蒸馏塔设备安全平稳运行。

避免塔板故障,而影响到蒸馏分离的效果。

如裂解汽油进料的处理,经过高效催化剂的作用,实施抽提蒸馏处理,将其中的芳烃产品抽提处理,获得高纯度的产品,满足化工市场对芳烃质量的要求。

二、对芳烃抽提装置的操作进行优化措施芳烃抽提装置的优化操作管理,是提高芳烃收率的最佳措施。

30万吨年催化重整车间抽提工段初步设计_毕业设计

毕业设计题目 30万吨∕年催化重整车间抽提工段初步设计学院化学与化学工程学院摘要本文是关于30万吨∕年催化重整车间抽提工段初步设计。

文中第一论述抽提工段的目的、国内外进展现状、抽提溶剂及工艺的比较、市场前景和生产方式。

依照查找资料,确信生产装置采纳以四乙二醇醚为溶剂的Carom新抽提工艺流程,要紧目的是将重整生成油中的芳烃与非芳烃分离。

本文重点论述了芳烃抽提工段。

包括工艺原理和工艺流程的论述。

依照工艺参数进行物料衡算、热量衡算和设备计算,并依据计算的数据进行设备选型。

而且对该工段的工艺操纵、防火平安、“三废处置”做了说明。

最后依照工艺条件利用Auto CAD绘制带操纵点的工艺流程图,而且完成了20 000字的设计说明书。

关键词:芳烃;芳烃抽提;催化重整;四乙二醇醚AbstractThis article is about the first step design of the extraction section for the catalyst reforming plant with a capacity of 300000 t∕a. Firstly, It discusses the aim of the extraction section, the domestic and overseas developing condition,the comparison of the extraction solvent and the process, the market prospect and production can be confirmed that the new carom extraction process uses the glycofurol as solvent by checking the relevant material, its main aim is to separate the aromatic hydrocarbon and the non aromatic hydrocarbon in the reforming oil. This article mainly states the extraction process of the aromatic hydrocarbon including the principle and flow of the process. The operation of the material balance calculation, heat balance calculation and equipment calculation is carried out according to the process parameters, and then to select the type of the equipment on the basis of the calculation data. It also states the process control fire emergency, waste dispose for the process. Lastly, the process flow sheet with control point has been drawn using the Auto CAD referring to process conditions, and the 20000 words design specification has also been finished.Key words: Aromatics;Aromatic hydrocarbon extraction;Catalytic reforming;Glycofurol目录摘要 (Ⅰ)Abstract (Ⅱ)第1章总论............................................................................................. 错误!未定义书签。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

芳烃(苯 、甲苯 、二甲苯)是和乙烯 、丙烯及丁 二烯具有同等地位的重要石油化工原料 , 广泛地 应用于合成橡胶 、合成树脂 、合成纤维生产 , 同时 也是合成洗涤剂 、增塑剂 、炸药 、染料和农药等工 业的原料 。苯可以合成苯乙烯 、环己烷 、苯酚 、苯 胺及烷基苯等 。 甲苯不仅是有机合成中的优良溶 剂 , 而且可以作为原料合成异氰酸酯 、甲酚 , 还可 以通过歧化和脱烷基制苯 , 或掺入汽油来提高汽 油的辛烷值 。 二甲苯是涂料工业的优良溶剂 , 在 合成化工方面 , 对二甲苯(PX)是涤纶和聚酯树脂 的主要原料 , 邻二甲苯(OX)则是重要的增塑剂的 原料 。

0 .1 1 .0

1971

2 .2 工艺技术方案选择 根据上述 5 种溶剂法芳烃分离工艺技术特点

的对比 , 在能耗方面 , Sulf olane 要优于其它工艺 。 该方法芳烃回收率高 , 原料范围宽 。 该法芳烃回 收率可达苯 99 .9 %、甲苯 99 .0 %、二甲苯96 .0 %。 另外 , 中国石油吉林石化公司现有两套芳烃生产 线均采用了以环丁砜为溶剂的抽提工艺 , 有丰富 的生产实践经验 。所以吉林石化公司新建芳烃抽 提装置采用中国石化石油化工科学研究院专利技 术 , 以环丁砜为溶剂 、乙烯装置的加氢裂解汽油为 原料 , 通过溶剂抽提 , 将其分离成苯 、甲苯 、二甲苯 和抽余油 。年处理加氢汽油 30 万 t , 其中年产苯 14 .4 万 t 、甲苯7 .5万 t 、混合二甲苯 4 .2 万 t 、抽余 油3 .71万 t 、重芳烃 0 .13 万 t 。

1 芳烃抽提装置工艺技术简介

1 .1 国内外工艺技术概况 芳烃的分离生产技术(芳烃抽提)是芳烃生产

中不 可缺少的步骤 , 一般采 用溶剂抽提的方法 。 根据所用溶剂的不同 , 分为 Udex 工艺 、Sulfo lane 工艺(即环丁砜法)、Arosdvan 工艺 、Distapex 工 艺和 Octenar 工艺 。其中 , 环丁砜溶剂溶解能力 强 , 选择性好 , 分离容易 , 溶剂损耗少 , 无毒价廉 , 并能从芳烃原料中经济 、高回收率地获取高纯度 芳烃 , 在世界上被广泛采用 。 Udex 法溶剂由四甘 醇或三甘醇取代了二甘醇 , 使工艺流程得以简化 ,

[ 参 考 文 献 ]

[ 1] 吉林化 工工程公司 .石 油及石油化工建 设工程技术经济 水 平调查与研究(基本有机化工原料)[ M ] .北京 :中国石油 天 然气集团公司规划计划部和规划设计总院 , 1999 .

Technical scheme comparison and optimization of 300 kt/a aromatics extraction unit

第 4期

王晓霞 , 等 .30 万 t/ a 芳烃抽提装置技术方案比选及优化

· 3 9 ·

不必经常再生 。 流程简单 , 回收率高 , 苯产品纯度 高 , 冰点 5 .5 ℃, 含苯质量分数 99 .95 %以上 。

(4)Distapex 工艺 选用二甲基亚砜为溶剂 。 可以抽提重芳烃 , 例如煤油芳烃 。 可以采用高烯烃含量原料 , 不必 加氢处理 。采用丁烷或戊烷反抽提法 , 流程较复 杂 。 溶剂较便宜 , 但热稳定性差 。 (5)Octenar 工艺

选用 N-甲酰基吗啉为 溶剂 。 利用芳烃和水 回流的方法抽提 。抽提物用芳烃与水共沸蒸馏的 方法回收 。苯产品纯度不高 。

2 工艺技术方案的比较与选择

2 .1 工艺技术方案对比 工艺技术方案对比见表 1 。

方法

专利公司

采用溶剂

抽提塔形式 压力/ M Pa 温度/ ℃ m(溶剂)∶m(进料) m(回流)∶m(进料) 溶剂中 w(水)/ % 苯回收率/ % 甲苯回收率/ % 二甲苯回收率/ %

真空度能达到工艺要求而且可以做到无工艺污水 排放 , 减少环境污染 , 同时降低装置能耗 。

4 结 论

采用上述几项新技术措施 , 使该装置开创了 国内芳烃装置运行生 产时无工艺污 水排放的先 例 , 进而使该装置从一个污染大户变成了环保项 目 。 自 2005 年末开车以 来 , 该 装置生产 运行稳后强有力 的市场竞争力 。

一难题 。 原料组成的波动会直接影响整个抽提系 统的稳定 , 为了解决这个问题 , 采用抽提工序的副 产品抽余油与原料混兑的措施 , 使抽提进料中芳 烃质量分数在 73 %以内 , 这样就保证了装置操作 的稳定性 。 3 .2 劣质溶剂再生技术

在芳烃抽提的工艺过程中 , 环丁砜遇氧或高 温会发生分解和降解 , 产生磺酸类酸性物质 。而 芳烃抽提装置的设备材质以碳钢为主 , 处于酸性 腐蚀环境 , 设备容易老化 , 经常泄漏 , 严重威胁正 常的安全生产 。同时由于产品中存在磺酸盐等杂

(1)Udex 工艺 工艺流程 为抽提 、汽提 、水分 馏 、溶剂 再生 。 溶剂为甘醇 , 溶解能力低 , 汽提塔正压操作 。 (2)Sulfo lane 工艺 溶剂为环丁砜 。 流程简化 , 无芳烃水洗塔及 水分馏塔 。投资 、消耗指标低 , 芳烃回收率高 。原 料范 围 宽 , 芳 烃 回 收 率 可 达 苯 99 .9 %、甲 苯 99 .0 %、二甲苯 96 .0 %。 可抽提 C6 ~ C11 范围内 的芳烃 。 成品塔需负压操作 。 对碳钢不腐蚀 。 (3)Aro sdv an 工艺 选用 N-甲基 吡咯烷 酮加二 甘醇 二元 溶剂 。 抽提塔为特殊设计的结构 , 效率高 。 烯烃由残油 层去除 , 不必白土吸附 。 汽提塔负压操作 。 溶剂

消耗指标/ t 原料 蒸汽/ t 电/(kW · h) 水/ t 溶剂/ kg 溶剂参考价格/(美元 · k g -1)

工业化年份

投资规模/(万 t · a -1) 建设费/ 万美元

表 1 5 种工业化芳烃抽提方法工艺技术方案对比表[ 1]

Udex 法

Sul folane 法

A rosdvan 工艺 Di st apex 工艺

WA N G X iao-x ia1 , CH EN Wei-zhi2 (1 .Pet roChina Nort heast Re f ining & Chem ical Engineeri ng Co .Lt d ., J i li n Desi gn Insti tute , J i li n 132021 , China ;2 .J il in Pet rochemi cal Co .L t d ., Pet roChina , J i lin 132021 , China)

环丁砜抽提工艺是 20 世纪 60 年代初由美国 Shell 公司开发 成功 , 现由美国 Shell 和 UOP 公 司联合进行工程设计 , 称为 Sulf olane 工艺 , 环丁 砜对芳烃溶解度大 , 选择性好 , 溶剂与进料的质量 比可降低到 3 ∶1 , 能耗小 , 芳烃回收率高 , 产品纯 度高 。环丁砜低毒 、无腐蚀 , 设备材质可 选用碳 钢 , 设备投资低 。由于上述特点 , 使得该工艺成为 目前世界上广泛应用的芳烃抽提工艺 。 中国经过 三十多年来对引进技术的消化吸收 , 已经掌握了 芳烃抽提 、芳烃分馏工艺和催化剂 、溶剂的技术关 键 , 可以自行设计工业化生产装置 。 1.2 目前已工业化的 5 种溶剂抽提工艺技术特点

混合沉降槽 常压

30 ~ 60

转盘塔 0 .88

30

搅拌填料塔或筛板塔 0 .4

40 ~ 70

(10 ~ 17)∶100 (2 ~ 3 .5)∶100

7 .7 ∶100

(1 .0 ~ 1 .4)∶100 (0 .4 ~ 0 .6)∶100 (0 .8 ~ 1 .2)∶100

8 ~ 10

0 .5 ~ 0 .7

3 工艺技术方案的优化

项目在开展设计时 , 借鉴多个装置的经验及 教训 , 对目前芳烃装置中存在的共性问题进行了

改进和优化 。 3 .1 非芳烃循环技术

装置抽提系统对原料组成要求较苛刻 , 要求 芳烃质量分数在 80 %以内 , 即原料使用范围非常 窄 , 芳烃质量分数过高 , 造成系统波动 , 更为严重 的是造成抽提塔“托塔” , 系统处于混乱状态 。 而 采用技术先进的非芳烃循环技术可以充分解决这

含二甘醇 45

(7 ~ 8)∶100 0 .32)∶100

9

6 ∶100

99 .5

99 .9

99 .9

99.9

100 .0

98 .0 95 .0

99 .0 96 .0

99 .0 96 .0

98.0 90.0

99 .7 97 .6

1 .9 24 .0 ~ 35 .0 41 .0 ~ 100 .0

0 .55 0 .3 ~ 0 .5

1952

10

141

0 .8 6 .3 31 .0 0 .13 1 .5

1961

10

120

0 .8 11 .0 30 .0 0 .10 0 .54

1962

18

153

2 .25 9 .43 26.0 0 .14 0 .7

1967

7

120

0 .65 ~ 0 .85 10 .0 ~ 13 .0 8 .0 ~ 10 .0

Abstract :On t he principle of making f ull use of do mest ic process technolo gy , throug h com paring several process t echno logies o f arom atics ex traction unit , select domestic developing sulf olane technique of aromati cs ex t racti on uni t in Jilin P et ro chemical Co .Lt d .By o ptimizati on and technical renov ation of aro matics ex traction uni t , adopt new type claw ed dry v acuum pum p , so as to let t he unit have no w astew ate r discharge during normal operat ion . Key words:Sulf olane ;A ro matics ex t racti on ;Regenerati on of inferio r qualit y solvent ;Claw ed dry vacuum pump