环丁砜芳烃抽提的流程模拟

环丁砜芳烃抽提的流程模拟

环丁砜芳烃抽提的流程模拟*王强温晓明费维扬(清华大学化学工程系萃取实验室北京 100084)摘要本文对环丁砜芳烃抽提的流程进行了全面深入的分析,建立了相应的单元操作模型和结构模型,并采用序贯模块法进行求解,开发了环丁砜芳烃抽提专用流程模拟软件。

结合某厂环丁砜芳烃抽提装置的技术改造,利用本文所开发的软件对装置改造后的标定数据进行了核算,计算结果与操作数据吻合较好。

关键词:芳烃抽提,化工流程模拟一、前言芳烃抽提是重要的石油化工过程,它采用萃取的方法分离加氢汽油、重整油等含芳原料中的芳烃和非芳烃。

环丁砜作为芳烃抽提的溶剂具有溶解能力大、选择性高、稳定性好和易于回收等诸多优点,因此该工艺自六十年代初工业化以来得到了迅速的推广应用,我国也已先后引进了数套环丁砜芳烃抽提装置,取得了良好的经济效益[1]。

但是由于存在着以下困难,环丁砜芳烃抽提的流程模拟一直未能很好地实现:1. 环丁砜芳烃抽提体系复杂,非理想性严重。

整个体系含有多达数十种的烷烃、环烷烃和芳烃,且沸点相差很大;又由于环丁砜和水的加入,使得体系具有严重的非理想性,计算比较困难。

2. 缺乏必要的基础数据,如环丁砜的物性、传递性质以及相关的热力学参数等。

3. 流程结构复杂。

由于物料和能量的综合利用,使得流程中含有多条再循环回路,各设备之间相互联系、相互影响,增加了模拟的困难。

正是由于以上原因,一些通用的化工流程模拟系统无法直接用于该流程的模拟计算,而在引进设备时,国外承包商也未能提供相应的数据和计算方法[1]。

为了完成对引进设备的消化吸收,进行环丁砜芳烃抽提装置的优化操作和设计,有必要开发一套专用的环丁砜芳烃抽提流程模拟系统。

二、流程概述*本文得到国家自然科学基金的资助和国家重点化学工程联合实验室的支持。

环丁砜芳烃抽提装置主要由抽提塔、汽提塔、溶剂回收塔、水汽提塔、溶剂再生塔、抽余油水洗塔、抽余油分馏塔等分离设备,以及有关的热交换设备和流体输送设备组成。

芳烃抽提蒸馏工艺流程模拟

芳烃抽提蒸馏工艺流程模拟抽提蒸馏工艺是新兴的芳烃抽提工艺,单元中物系之间的二元交互作用参数是完成流程模拟的关键,目前还未见可用于抽提蒸馏工艺模拟的二元交互作用参数的报道。

本文应用文献报道的方法,得到了相关物系之间的二元交互作用参数,并且完成了抽提基-馏工艺的流程模拟。

通过结果对比,发现此方法有一定的误差,有待进一步改进。

随着芳烃联合装置不断的大型化,我国三苯芳烃的产能也不断的增加。

芳烃联合装置中芳烃和非芳烃分离的芳烃抽提单元是重要的生产单元,目前多采用溶剂抽提和抽提蒸馏的方法,由于抽提蒸馏工艺具有流程短、操作简便、能耗低等优点,近年来得到了大量的采用。

现有的芳烃抽提蒸馏工艺多采用环丁砜作为溶剂,相比于其他种类溶剂,它溶解能力强、选择性好,已得到广泛采用。

化工装置的流程模拟始于20世纪50年代,现已成为一种普遍采用的常规手段而广泛应用于化工过程的研究开发、设计、生产过程的控制、优化及技术改造等方面。

随着计算机技术的发展及应用软件技术的开发,化工过程模拟技术日趋成熟和实用,商业化软件广泛应用于化工过程模拟中,其中主要有Aspen Plus 和PRO/II等。

环丁砜芳烃模拟计算由于物系较强的非理想性,现有的商业软件中缺少大量的二元交互参数,因此无法仅仅通过现有公开的软件建立模型。

魏奇业等应用用正规溶液理论对该体系未知的交互参数进行预测,热力学模型采用Pro/II中的醇包,对烷烃-芳烃-环丁砜体系进行了较为准确的模拟,但模拟结果存在较大误差。

王健等应用Aspen Plus软件以修改热力学模型为基础对芳烃抽提过程建立的流程对于其指定的进料条件可以作为工艺数据包来使用,但不能对不同进料条件的芳烃抽提装置进行准确模拟。

曹湘洪简要介绍了模拟所需二元交互参数估算的方法,但是该方法有待改进。

王凌燕等查取物系之间的液液平衡数据,采用NTRL 方程回归得出二元交互参数之后将其应用于环丁砜液液抽提芳烃过程的计算。

但是实验数据是在常温下测量的,对于高温状态下的抽提蒸馏过程能否应用还未见报道。

Aspenplus模拟环丁砜萃取精馏苯乙烯工艺过程_陈会

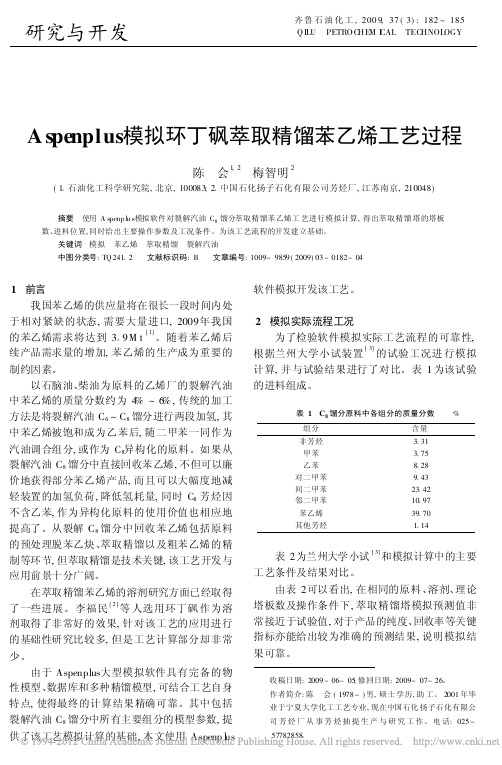

A spenplus模拟环丁砜萃取精馏苯乙烯工艺过程陈会1,2梅智明2(11石油化工科学研究院,北京,100083;21中国石化扬子石化有限公司芳烃厂,江苏南京,210048)摘要使用A s penp l u s模拟软件对裂解汽油C8馏分萃取精馏苯乙烯工艺进行模拟计算,得出萃取精馏塔的塔板数、进料位置,同时给出主要操作参数及工况条件。

为该工艺流程的开发建立基础。

关键词模拟苯乙烯萃取精馏裂解汽油中图分类号:TQ241.2文献标识码:B文章编号:1009-9859(2009)03-0182-041前言我国苯乙烯的供应量将在很长一段时间内处于相对紧缺的状态,需要大量进口,2009年我国的苯乙烯需求将达到319M t[1]。

随着苯乙烯后续产品需求量的增加,苯乙烯的生产成为重要的制约因素。

以石脑油、柴油为原料的乙烯厂的裂解汽油中苯乙烯的质量分数约为4%~6%,传统的加工方法是将裂解汽油C6~C8馏分进行两段加氢,其中苯乙烯被饱和成为乙苯后,随二甲苯一同作为汽油调合组分,或作为C8异构化的原料。

如果从裂解汽油C8馏分中直接回收苯乙烯,不但可以廉价地获得部分苯乙烯产品,而且可以大幅度地减轻装置的加氢负荷,降低氢耗量,同时C8芳烃因不含乙苯,作为异构化原料的使用价值也相应地提高了。

从裂解C8馏分中回收苯乙烯包括原料的预处理脱苯乙炔、萃取精馏以及粗苯乙烯的精制等环节,但萃取精馏是技术关键,该工艺开发与应用前景十分广阔。

在萃取精馏苯乙烯的溶剂研究方面已经取得了一些进展。

李福民[2]等人选用环丁砜作为溶剂取得了非常好的效果,针对该工艺的应用进行的基础性研究比较多,但是工艺计算部分却非常少。

由于Aspenplus大型模拟软件具有完备的物性模型、数据库和多种精馏模型,可结合工艺自身特点,使得最终的计算结果精确可靠。

其中包括裂解汽油C8馏分中所有主要组分的模型参数,提供了该工艺模拟计算的基础,本文使用Aspenp l u s 软件模拟开发该工艺。

广州石化芳烃抽提装置

广州石化芳烃抽提装置工艺原理及流程

1. 生产方法:

a) 芳烃抽提部分:通过液—液抽提的工艺过程完成加氢汽油中芳烃和非芳烃的分离,再通过真空

水蒸气精馏的方法完成芳烃和溶剂之间的分离;

b) 芳烃分离部分:将芳烃抽提部分来混合芳烃顺序通过苯塔、甲苯塔、二甲苯塔,依次获得苯、

甲苯、二甲苯产品。

✧

贫溶剂

混合芳烃 甲苯

2. 基本原理:

本装置采用美国UOP 环丁砜抽提技术(液—液抽提):

✧ 将环丁砜加到抽提塔中,因原料加氢汽油中各组分在环丁砜溶剂中溶解度不同(环丁砜对各类烃的

溶解度顺序为:芳烃>环烷烃、烯烃>链烷烃),因此,当溶剂环丁砜与加氢汽油在抽提塔中逆流接

触时,溶剂对芳烃和非芳烃进行选择性的溶解,经过多级平衡,全部芳烃和少量非芳烃溶解在溶剂

中,最后形成富溶剂(重相)及抽余油(轻相),从而完成芳烃和非芳烃的分离,再经过真空水蒸

气精馏回收溶剂并获得混合芳烃,混合芳烃经过精制精馏过程而获得高纯度的苯、甲苯、二甲苯产

品。

✧ 精馏是根据被分离的液相混合物中各组分的相对挥发度不同,使气液两相多次地部分气化或冷凝进

行、传热最终达到分离的目的,所以精馏过程实际上是传质和传热两个过程同时进行的综合物理过

程。

3. 工艺流程:

4. 主要设备:抽提塔、水提塔、汽提塔、回收塔、再生塔、水汽提塔。

芳烃抽提装置生产原理及工

族组成

烷烃(wt%)

环烷烃(wt%)

芳烃(wt%)

C4

0.002

C5

0.381

0.114

C6

3.304

2.430

56.740

C7

2.386

1.134

20.753

C8

0.842

0.144

10.319

C9

3)提馏塔T—103塔 抽提塔底的富溶剂经贫富溶剂换热器换热后,靠自压流入提馏塔顶,为了提高萃取蒸馏效果,提高芳烃与非芳烃的相对挥发度,由水汽提塔再沸器出来的贫溶剂分出一部分(称为第二溶剂)经调节其流量与富溶剂一起加入提馏塔,提馏塔以2.3MPa蒸汽为热源的塔底再沸器加热,塔顶蒸出物与水汽提塔顶气相物料一起经水泠器冷凝并贮于提馏塔分水罐中分层,油相由返洗液泵抽出送入抽提塔底作为返洗液,水相由冷凝水泵抽出送往水汽提塔。当系统内的水或贫溶剂的PH降低时,为避免酸性物质腐蚀设备需往提馏塔分水罐中加入中和剂单乙醇胺,控制溶剂PH值为5.5~6.0。

1、“两头一尾”简介 苯塔操作优化方法 1、在最原始的设计中,苯塔操作是大底温(157℃)和大回流比(2.66)。首先我们降低塔底的温度至153℃,再降低搭顶回流比至1.9,保持塔内的汽液平衡。 2、我们在摸索中发现了塔底的第43块板对温度反应更加灵敏,然后我们要求塔顶0.18MPa的压力、底温不低于153℃的情况下,只要控制住该板的温度在一定的范围内,就可以保证产品质量优级。

二、装置情况介绍 物料平衡

一套加氢汽油10万吨

混合芳烃7.12万吨

抽余油2.88万吨

苯4.15万吨

甲苯1.926万吨

环丁砜抽提工艺简介

2013年2月(上)[摘要]本文简单介绍了环丁砜的性质和环丁砜抽提工艺,环丁砜抽提工艺一般分为芳烃抽提、环丁砜回收、环丁砜再生三个部分。

[关键词]环丁砜抽提;溶剂;热交换;氧化分解;再生环丁砜抽提工艺简介肖一铭(海南中海油气有限公司,海南澄迈571924)环丁砜抽提工艺技术是目前世界上应用最广泛的芳烃抽提技术,它与其它芳烃抽提工艺技术相比,该工艺具有溶剂比低,芳烃回收率高、能耗低、投资省、经济效益好等优点。

环丁砜溶剂对芳烃具有较高的溶解能力,良好的选择性,热稳定性好,蒸汽压低,毒性小和对碳钢无腐蚀等特点。

1环丁砜性质环丁砜是芳烃抽提装置中最常用的溶剂,环丁砜的外观与性状是无色液体,分子式为C 4H 8O 2S ,熔点是27.4~27.8℃,相对密度为1.26。

凝固点较高,沸点为285℃,闪点为166℃,它的溶解性是可与水混溶,可混溶于丙酮、苯等,大部分有机化合物与聚合物能溶于环丁砜,或与它混溶。

环丁砜的化学稳定性好,减少了过程的损失,环丁砜的热稳定性好,蒸发潜热、比热小,减少了热量的回收和损失,环丁砜介质在220℃以下时,环丁砜溶剂的分解速度比较慢,但是超过220℃时候,随着温度的升高,其分解速度急剧上升,过高的温度将促使环丁砜分解生成黑色的聚合物和二氧化硫,有空气存在的时候,由于空气的氧化作用,溶剂系统中的二氧化硫的释放量要比没有空气存在的时候多。

环丁砜化学性质稳定,在酸、碱存在的一般条件下,不发生聚合或分解反应。

2环丁砜抽提工艺环丁砜抽提的基本原理是液—液萃取的物理过程。

它是根据烃类各组分在溶剂溶解度的不同,即当溶剂与原料油与逆流的方式相接触时,溶剂对芳烃和非芳烃进行选择溶解,最后形成组成不同和密度不同的两个相。

由于两相组成不同,重相中以溶剂和芳烃为主,轻相中以非芳烃为主,这样,就使芳烃从原料中被分离出来。

由于两相密度不同,使两相在抽提塔中能连续地逆流接触,为了提高传质效果,以相对流量较大的溶剂为分散相,以相对流量较小的油相为连续相。

芳烃抽提溶剂环丁砜

一、技术开发的背景 二、环丁砜劣化机理研究 三、在线净化脱酸技术路线 四、工业净化脱酸效果 五、工业实施条件

一、技术开发的背景

1、芳烃生产与环丁砜 2、长期使用的环丁砜存在的问题 3、劣化环丁砜对生产的影响

1、芳烃生产与环丁砜

●乙烯产量由80年代不足100万吨/年提高至目前 800万吨/年以上;

指标

1.26 5.18 23.48 1.42 0.014 276.3

5 30 50 70 95 干点 40.3 1060 0.007

测定方法

GB/T1884 GB/T259-88 GB/T387-90

GB/T260 GB/T508-91 UOP 599-65

GB/T255-P 608-65

国内环丁砜单耗在0.2 ‾ 0.4Kg/t 进料,高于国外的0.1 ‾ 0.15Kg/t进 料。

3、劣化环丁砜对生产的影响

●整个系统溶剂选择性、溶解度等性能下降,, 易产 生抽提塔混相、汽提塔闪蒸等非正常现象。 ●系统溶剂脏,颜色变深,各种聚合物、胶质、杂 质等明显增多。 ●抽余油质量下降,有时混浊,沉积后有白色粉未 或黑色杂质,油中环丁砜含量也经常超标(> 5ppm)。 ●水系统有时会出现大量的黑或灰色聚合物等脏物。 ●设备、管线、仪表等腐蚀泄漏现象严重。 ●操作参数严重偏离正常值,如溶剂温度超标,溶 剂比远大于设计值,抽提塔界面较低,产品质量出 现严重波动,能耗明显加大。 ●环丁砜和单乙醇胺耗量加大,“三剂”成本提高。

指标分析

●PH值低,酸性物质多,是腐蚀的主要原因。 ●5%馏出温度远〈282℃,整个馏程温度偏低,总

硫远〈26%,说明环丁砜杂质多,纯度低。 ●实际胶质〉300PPm,是颜色变深的原因之一。 ●腐蚀产生的铁离子含量高,也是颜色变深的原因

环丁砜

芳烃抽提原理1、前言芳烃抽提装置是炼油通向化工的一座桥梁。

它能提高高纯度的B、T、X等基本有机化工原料。

芳烃抽提工艺原理是将芳烃和非芳烃通过溶剂进行萃取分离。

主要分为有Udex法(甘醇类溶剂)、Sulfolane 法(环丁砜溶剂)、Arosolvan法(N-甲基吡咯烷酮溶剂)、DMSO法(二甲基亚砜溶剂)、Formex法(N-甲酰吗啉溶剂)。

我国老装置都用Udex法,新建装置大多用Sulfolane法。

近年来,随着单芳烃组分(主要是纯苯)需要的增加,一种抽提蒸馏工艺发展较快,其中RIPP专利工艺已经在国内多家炼厂工业化生产。

本次我公司芳烃抽提单元规模为35万吨/年(按进料计加工能力),工艺采用与老连续重整装置一致的Sulfolane*吸附分离来甲苯,进混芳罐与抽提产混芳一起去歧化单元。

芳烃抽提单元流程简图:第一节芳烃抽提原理抽提又称液液萃取,就是利用液体混合物各组分在某溶剂中溶解度的差异而实现分离的一种方法。

芳烃抽提就是用液液萃取的方法从烃类物中分离出芳烃的一种过程。

抽提和蒸馏、吸附等操作一样,都属于物理分离方法.抽提原料是个混合物,在加入环丁砜后,油中的芳烃溶解到溶剂中,从而形成组成不同、密度不同的两个液相,即油相和溶剂相。

油相中含有少量芳烃且密度较小,溶剂相含有大量芳烃且密度大,经过筛板塔连续多次逆流接触抽提,就可以得到高纯度的芳烃。

影响抽提过程的主要因素抽提过程的影响因素很多,概括为三要素:抽提原料油、溶剂和采用的手段(设备、操作条件等)。

在溶剂和设备结构选定后,操作条件就起着重要的作用。

下面结合芳烃抽提过程,分别讨论上述三要素对抽提过程的影响。

1溶剂性质的影响1.1溶剂的分配系数kc在萃取过程中,常常采用分配系数以表示平衡的两共存相中溶质浓度之间的关系,分配系数kc的定义为:kc=CE/CR式中:CE——平衡时溶质在萃取相(E)中的浓度;CR——平衡时溶质在萃余相(R)中的浓度。

从上式可以清楚地看出分配系数KC大,有利于萃取,因此我们应该选取分配系数大的溶剂萃取剂。

芳烃抽提环丁砜溶剂系统的工艺维护

目前国内芳烃抽提装置一般采用石油化工科学研究院的环丁砜汽-液抽提工艺技术,该技术具有产品纯度高、收率高、溶剂消耗和能耗低的等特点[1]。

但环丁砜在高温下易分解成SO 2和不饱和烃,长期运行后系统溶剂由浅黄透亮色变为酱油色。

溶剂酸性增加,对设备产生不同程度的腐蚀;同时聚合生成的胶质不溶物造成管道堵塞[2]。

为此,抽提装置每年都需要停工检修,这极大的影响了长周期运行和经济效益。

芳烃抽提系统工艺流程如图1所示,主要是利用选择性溶剂环丁砜对烃类混合物中芳烃和非芳烃相对挥发度影响的不同,通过溶剂存在下的精馏过程来实现芳烃和非芳烃的分离。

本文针对抽提系统溶剂降解原因,结合实际操作经验,对各项问题进行逐一排查,最终总结出防止溶剂降解的措施。

实际运行证明,这些措施达到了改善环丁砜溶剂品质、延缓设备腐蚀和确保抽提单元长周期运行的目的。

图1 装置工艺流程抽提系统1 抽提系统产生腐蚀的原因分析1.1 环丁砜高温分解腐蚀腐蚀性试验表明,环丁砜溶剂高温劣化具有强烈的温度依赖性,超过220℃时,随着温度的升高其分解速度急剧上升[2,4]。

在200℃下,纯环丁砜以及含少量水和烃的环丁砜对碳钢的腐蚀性约0.025mm/a,基本属无腐蚀性。

但长期微腐蚀作用加上机械冲刷会使碳钢材质的设备、管道的壁厚减薄,尤其是弯头等部位表现明显。

但装置运行4年来,对各管道测厚过程中未发现管道减薄现象,说明由纯环丁砜高温分解腐蚀对设备的影响不大。

但由于加热蒸汽温度(220℃)高于正常运行温度,因此蒸汽换热器进口部位是大于正常操作温度的,可能会因为换热器局部过热产生少量环丁砜分解的情况,因此在条件允许情况下,可适当降低加热蒸汽温度,但会相应增加运行能耗。

1.2 环丁砜有氧腐蚀环丁砜在有氧存在的条件下,SO 2的释放量要比无氧时多,p H值下降也更为明显,这说明氧气能够加速环丁砜的分解[2]。

所以为了保证系统在无氧条件下生产,每次设备检修完成后都应进行严密的气密检查并进行氮气置换,都达到要求后方可投用,保证新投用设备不会存在氧气。

环丁砜萃取精馏提纯连三甲苯的实验和模拟

2016年第35卷第11期 CHEMICAL INDUSTRY AND ENGINEERING PROGRESS ·3465·化工进展环丁砜萃取精馏提纯连三甲苯的实验和模拟张瑞琪1,姜斌1,2,任海伦1,2,张吕鸿1(1天津大学化工学院,天津300072;2精馏技术国家工程研究中心,天津300072)摘要:针对混合C9芳烃原料中沸点接近、分离困难的连三甲苯-茚满物系,以环丁砜为萃取剂进行了萃取精馏分离提纯实验,并采用Aspen Plus化工流程模拟软件对萃取精馏工艺过程进行了模拟研究,萃取精馏实验数据与模拟结果吻合较好,相对偏差小于5%。

结合萃取精馏实验和流程模拟考察了萃取精馏塔的理论塔板数、溶剂比(萃取剂与原料的质量比)、回流比以及原料和萃取剂的进料位置等因素对分离效果的影响规律。

结果表明,环丁砜萃取精馏提纯连三甲苯较适宜的工艺条件是:萃取精馏塔的理论塔板数为60~65、溶剂比为5~7、回流比为3~4、原料的进料位置为第34~36块板、萃取剂的进料位置为第8~10块板,在此条件下,塔顶可获得高纯度的连三甲苯产品,其质量分数可达99%以上,回收率可达93%以上。

关键词:环丁砜;连三甲苯;萃取精馏;模拟;优化中图分类号:TQ028 文献标志码:A 文章编号:1000–6613(2016)10–3465–05DOI:10.16085/j.issn.1000-6613.2016.11.012Experiment and simulation on the purification of 1,2,3-trimethylbenzeneby extractive distillation with sulfolaneZHANG Ruiqi1,JIANG Bin1,2,REN Hailun1,2,ZHANG Lvhong1(1School of Chemical Engineering and Technology,Tianjin University,Tianjin300072,China;2National EngineeringResearch Centre of Distillation Technology,Tianjin300072,China)Abstract:1,2,3-trimethylbenzene-indane system in the C9 arene mixture has difficulty in separation due to their close boiling point. Purification of 1,2,3-trimethylbenzene was carried out by extractive distillation with sulfolane. Aspen Plus software was employed to simulate the extractive distillation process. The simulated values matched well with the experimental data,and their deviations were all less than 5%. The effects of theoretical tray,solvent ratio,reflux ratio and feeding location of the C9 arene and solvent on the separation were investigated during the extractive distillation experiments and the Aspen process simulation. The results showed that under the optimized process parameters of the theoretical tray of 60—65,solvent ratio of 5—7,reflux ratio of 3—4,C9 feeding location of No. 34—36 tray and solvent feeding location of No.8—10 tray,the high-purity 1,2,3-trimethylbenzene product can be obtained at overhead,and the mass fraction and yield can reach above 99% and 93%,respectively.Key words: sulfolane;1,2,3-trimethylbenzene;extractive distillation;simulation;optimization连三甲苯作为重要的精细化工原料,在合成西藏麝香、生产苯胺染料以及制取消炎止痛剂等药品方面具有广泛的用途[1]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

环丁砜芳烃抽提的流程模拟*王强温晓明费维扬(清华大学化学工程系萃取实验室北京 100084)摘要本文对环丁砜芳烃抽提的流程进行了全面深入的分析,建立了相应的单元操作模型和结构模型,并采用序贯模块法进行求解,开发了环丁砜芳烃抽提专用流程模拟软件。

结合某厂环丁砜芳烃抽提装置的技术改造,利用本文所开发的软件对装置改造后的标定数据进行了核算,计算结果与操作数据吻合较好。

关键词:芳烃抽提,化工流程模拟一、前言芳烃抽提是重要的石油化工过程,它采用萃取的方法分离加氢汽油、重整油等含芳原料中的芳烃和非芳烃。

环丁砜作为芳烃抽提的溶剂具有溶解能力大、选择性高、稳定性好和易于回收等诸多优点,因此该工艺自六十年代初工业化以来得到了迅速的推广应用,我国也已先后引进了数套环丁砜芳烃抽提装置,取得了良好的经济效益[1]。

但是由于存在着以下困难,环丁砜芳烃抽提的流程模拟一直未能很好地实现:1. 环丁砜芳烃抽提体系复杂,非理想性严重。

整个体系含有多达数十种的烷烃、环烷烃和芳烃,且沸点相差很大;又由于环丁砜和水的加入,使得体系具有严重的非理想性,计算比较困难。

2. 缺乏必要的基础数据,如环丁砜的物性、传递性质以及相关的热力学参数等。

3. 流程结构复杂。

由于物料和能量的综合利用,使得流程中含有多条再循环回路,各设备之间相互联系、相互影响,增加了模拟的困难。

正是由于以上原因,一些通用的化工流程模拟系统无法直接用于该流程的模拟计算,而在引进设备时,国外承包商也未能提供相应的数据和计算方法[1]。

为了完成对引进设备的消化吸收,进行环丁砜芳烃抽提装置的优化操作和设计,有必要开发一套专用的环丁砜芳烃抽提流程模拟系统。

二、流程概述*本文得到国家自然科学基金的资助和国家重点化学工程联合实验室的支持。

环丁砜芳烃抽提装置主要由抽提塔、汽提塔、溶剂回收塔、水汽提塔、溶剂再生塔、抽余油水洗塔、抽余油分馏塔等分离设备,以及有关的热交换设备和流体输送设备组成。

整套流程中含有近30个单元操作设备和近50条流线,包括烃循环、溶剂循环和水循环等三类循环回路,是一个复杂的分离过程,并且由于原料和分离要求的不同,各厂的实际流程还不尽相同。

图1为某厂环丁砜芳烃抽提装置的流程示意图。

图1环丁砜芳烃抽提流程示意图三、模型与算法清华大学萃取分离实验室在环丁砜芳烃抽提过程的热力学与动力学、抽提设备的性能和物性数据测定等方面进行了系统的实验研究[2-7],并开展了有关分离塔设备计算机辅助设计的研究[8]。

在此基础上,本文对环丁砜芳烃抽提流程进行了全面深入的分析,开展了环丁砜芳烃抽提专用流程模拟系统的研究开发工作。

1. 热力学模型考虑到环丁砜芳烃抽提装置在中低压下操作,选择两项VIRIAL方程描述气相的非理想性,并用Hayden和O’Connell的一般化方法计算第二VIRIAL系数[9]。

液相非理想性的描述采用UNIFAC基团贡献法,由于流程中同时包含有精馏和萃取操作,在进行汽液平衡和液液平衡的计算时分别采用相应的UNIFAC基团交互作用参数。

2. 单元操作模型对环丁砜芳烃抽提流程中所包含的各类单元操作进行了详细的分析,分别建立了流股分割器、流股混合器、水冷(热)器、换热器、液液等温分相器、精馏塔和萃取塔等七类单元操作模型。

经过分析,发现环丁砜芳烃抽提流程模拟结果的准确与否主要取决于其中塔设备的模拟计算情况,因此对流程中的各类精馏塔和萃取塔进行了详细的分析,建立了统一的多组份逆流分离的复杂塔模型,如图2所示。

图2 通用模型塔该模型塔描述如下:(1) 塔具有N 块板,编号从塔顶至塔底依次为1,2,…,N 。

对于有冷凝器和再沸器的情况,二者分别为第1和第N 块板。

塔处理的体系包含M 个组份。

(2) 对第j 块板,有一股进料F j ,其组成为Zf ij ;一股汽相(轻相)采出G j ;一股液相(重相)采出S j 。

该板的加热量为Q j 。

规定G 1=0,S N =0。

(3) 离开第j 板的汽相(轻相)流量为V j 、组成为y ij ;离开第j 板的液相(重相)流量为L j 、组成为x ij 。

上面叙述中,j=1,2,…,N ;i=1,2,…,M 。

L j-1x ij-1,Hl j-1V j y ij ,Hv jL j x ij ,Hl jV j+1y ij+1,Hv j+1F jZf ij ,Hf j1F 1S 1F jG jS jF NG NL N根据不同的操作情况将塔设备的工艺计算分为四类:使用分凝器的精馏塔(A类)、使用全凝器的精馏塔(B类)、提馏塔(C类)和萃取塔(D类),如表1所示。

对有冷凝器的精馏塔定义回流比R如下:RLV S=+111表1塔设备工艺计算的分类塔类型 A B C D 已进料情况各板进料流量F j及进料组成Zf ij (i=1,…,M; j=1,…,N)知侧线采出各板侧线采出流量G j、S j (j=1,…,N)的压力各板压力P j (j=1,…,N)条加热情况Q j (j=2,…,N-1) Q j (j=1,…,N-1)Q j (j=1,…,N)件设计条件 R, V1(或L N)R, V1=0 V1(或L N)求流量分布V j、L j (j=1,…,N)解组成分布y ij、x ij (i=1,…,M; j=1,…,N)变温度分布T j (j=1,…,N)量附加变量Q1、Q N Q N以平衡级模型为基础,建立了上述复杂塔的MESH方程组,并在模型中引入了组份的Murphree效率,使得程序对理论板和实际板均可进行模拟计算,同时可考虑不同组份在不同的板上具有不同的板效率,突破了平衡级模型的局限。

在复杂塔模型的求解上采用联立方程同时求解的Newton-Raphson方法,避免了费时的泡、露点迭代计算,同时合理地给定初值,并结合一些计算技巧,既加快了塔计算的收敛速度,又保证了计算的稳定性。

3. 结构模型为了明确地表述系统的结构,采用信息流图和流线联接矩阵建立了系统的结构模型。

软件采用序贯模块法进行环丁砜芳烃抽提流程的模拟计算。

为了适应于不同的流程结构,采用可及向量法[10]进行系统分解,使得软件可以根据具体的流程结构自动确定切割流线集,同时排出单元模块的求解顺序。

切割流线的迭代计算采用直接迭代法,并采用三个偏差指标来控制迭代的进行:各切割流线的各组份分率与上次迭代值的偏差;各切割流线的流量与上次迭代值的偏差;以及各切割流线的温度与上次迭代值的偏差。

当上述三项指标同时达到收敛要求时,流程的迭代结束。

为防止在迭代中出现振荡甚至发散,在更新切割流线的变量值时加入了阻尼因子,增加了收敛的稳定性。

四、软件的结构与特点软件的设计以结构化程序设计思想为指导,采用主程序-子程序的结构。

整个软件共分为9个模块:主体控制模块、热力学函数计算模块、数学计算模块、单元计算模块、单元接口模块、数据输入模块、系统分解模块、流程收敛控制模块和结果输出模块。

主体控制模块用来安排程序运行时的数据结构,有序地调用软件的其它模块进行外界信息的输入、流程的分解、迭代计算和收敛判断,并输出模拟的结果,该模块的框图如图3所示。

程序初始化,流程迭代次数置0输入物性数据和系统结构数据确定每类单元模块的个数,输入单元数据分析流程结构,确定单元的输入输出流线进行系统分解,确定单元计算顺序和切割流线集读入外界输入流股数据输入切割流线的变量初值迭代次数加1For I=1 To 单元总数通过单元接口模块,调用相应单元计算模块求解第I单元调用流程收敛控制模块计算迭代偏差,更新切割流线的变量值 Until 迭代偏差≤偏差限调用结果输出模块进行结果输出结束图3 主体控制模块框图其它的模块均为主体控制模块所调用,分属于三个不同的层次:最底层为热力学函数计算模块和数学计算模块;单元水平上的为单元计算模块和单元接口模块;流程水平上的为数据输入模块、系统分解模块、流程收敛控制模块和结果输出模块。

各模块分述如下:热力学函数计算模块用于计算各个组份的热力学函数(如逸度系数、活度系数、汽液平衡和液液平衡的分配系数等)、流股的焓值和泡、露点,以及有关参数对温度和组成的偏导数。

偏导数的计算尽量使用解析式,对不易得到解析式的偏导数计算用差分代替。

数学计算模块用于提供在流程模拟中所需用到的一些数学方法,包括矩阵相乘、高斯列主元消去法解线性方程组、三对角方程和块三对角矩阵方程求解以及流线中各物流变量的单位转换等。

单元计算模块用于完成相应单元操作的物料衡算和热量衡算。

单元接口模块用于完成数据在主体控制模块和各单元模块之间的传递。

经过仔细设计,使得各单元计算模块尽可能地独立于主体控制程序,有利于模块的修改、扩充、替换和增减。

数据输入模块用于进行数据的输入。

数据按其应用分为四个部分:纯组份及基团的性质数据;反映系统中各单元设备类型及确定流线联系矩阵的系统结构数据;单元设备的参数及设计变量数据;系统的外界输入流股数据和切割流股的变量初值。

模块从数据文件读入数据,并将其转换为程序运行所需的形式。

系统分解模块用于建立和求解系统的结构模型,确定切割流线集,并排出各单元模块的求解顺序。

流程收敛控制模块用来控制切割流线的迭代计算。

结果输出模块用于将流程模拟的结果转化成工程上所需要的形式,同时计算流股物性,以及塔设备和换热器内流体的物性,并以一定的格式输出。

主要输出内容包括:流股的温度、压力、相态、泡露点、摩尔流量、质量流量、体积流量、摩尔分率、质量分率、平均分子量、密度、粘度、热容、摩尔焓、导热系数以及液体的表面张力、气体的压缩因子、绝热指数等;塔内各板的温度、压力、表面张力(界面张力),两相的摩尔流量、质量流量、体积流量、摩尔分率、质量分率、密度、粘度等;换热器的热负荷以及有相变情况下的流体焓与温度的关系等。

整套软件具有清晰的结构,同时各模块又具有很强的通用性,使得软件便于维护、扩充和复用。

在编码阶段采用标准C语言书写源程序,使得软件具有良好的可移植性,在微机和工作站上均可运行。

在软件设计上对体系所含的组份数目和流程的大小不做限制(只受机器内存容量和基础数据的限制),在数据丰富后可用于其它分离过程的模拟计算。

另外,对软件的输入信息进行了合理的安排,使得软件的使用简单、方便。

五、软件的应用结合某厂环丁砜芳烃抽提装置的技术改造,利用该套软件对改造后的装置标定数据进行了核算。

该套装置以加氢裂解汽油为原料,采用UOP技术的七塔流程(参见图1)。

表2为原料加氢汽油的组成。

表2 加氢汽油组成组份苯甲苯C8芳烃C9以上芳烃非芳烃wt% 38.8 21.76 13.67 0.41 25.36表3为标定时的主要操作参数。

其中溶剂比为加入到T-101塔的贫溶剂与加氢汽油进料之比;第一反洗比为加入到T-101塔的第一反洗液(来自抽余油分馏塔塔顶)与进料之比;第二反洗比为加入到T-101塔的第二反洗液(来自汽提塔塔顶)与进料之比;T-105回流比为溶剂回收塔的回流量与抽提物(芳烃产品)之比。