铸造过程检验记录

铸造公司原材料成品检验标准

铸造公司原材料成品检验标准铸造公司原材料、成品检验标准审批:一、原材料进厂检验对EPC消失模铸件生产中原材料:灰铸铁用生铁、球墨铸铁用生铁、硅铁、锰铁、铬铁、废钢;聚苯乙烯;石英砂和炉衬材料进厂检验规定如下:采用标准:GB/T718—2005《灰铸铁件用生铁》GB1412—85《球墨铸铁件用生铁》GB/T2272—2022《硅铁》GB/T3795—2006《电炉锰铁》GB/T5683—2022《铬铁》GB719—84《生铁化学分析用试样制取方法》GB/T4010—94《铁合金化学分析用试样的采取和制备》Q/BAML002-2022《CF4AL感应电炉酸性炉衬耐火材料》——**环宇石英砂企业标准Q/BAML001-2022《精制石英砂〔粉〕》——**环宇石英砂企业标准1、灰铸铁用生铁的检验:1.1灰铸铁用生铁的检验依据GB/718—2005《灰铸铁件用生铁》标准进行检验,其中化学成分如表1所示,要求C含量不得低于4.1%。

1.2要求对进厂每批灰铸铁用生铁进行检验。

由理化室依照GB/719—84《生铁化学分析用试样制取方法》现场抽样,并制取试样;化验分析后出具《原材料进厂检测及化学分析报告单》。

分析结果合格方能入库,不合格应明确标识,由技术部门负责人决定是让步接受还是退货后进行处理。

表1 灰铸铁用生铁〔摘自GB/T718—2005〕铁号牌号铸34铸30铸26铸22铸18铸14代号Z34Z30Z26Z22Z18Z14化学成分〔%〕C>、4.1Si>3.20~3.60>2.80~3.20>2.40~2.80>2.00~2.40>1.60~2.00>1.25~1.60Mn1组≤0.052>0.50~0.90组3组>0.90~1.30P1级≤0.062级>0.06~0.103级>0.10~0.204级>0.20~0.405级>0.40~0.90S1类≤0.03≤0.042类≤0.04≤0.053类≤0.05≤0.061.3外观质量:规整平滑,根本无毛边。

iso9001 WJ8.2.4-2过程检验规程

过程检验规程1 目的和适用范围1.1 为确保各类产品加工过程的检验和试验符合产品标准的要求,明确规定过程检验和试验的项目、程序和方法,特制定本标准。

1.2 本标准适用于本厂生产制造过程的各类毛坯、零部件的检验过程。

2 引用标准GB/T 1348-1988 球墨铸铁件GB/T 9437-1988 耐热铸铁件GB/T 9439-1988 灰铸铁件JB/T 5000.4-1998 重型机械通用技术条件铸铁件JB/T 5000.6-1998 重型机械通用技术条件铸钢件JB/T 5000.7-1998 重型机械通用技术条件铸钢件补焊JB/T 5000.9-1998 重型机械通用技术条件切削加工件JB/T 5000.10-1998 重型机械通用技术条件装配JB/T 6397-1992 大型碳素结构钢铸件JB/T 6404-1992 大型高锰钢铸件3 检验依据和总要求3.1 在与顾客签订销售合同时,合同及技术协议中的各项技术要求均应成为过程检验和试验的依据。

3.2 按合同规定的图样、技术标准应是过程检验和试验的依据。

3.3 本标准第2章引用的各项标准均应成为过程检验和试验的依据。

3.4 各类热加工毛坯、零部件、机械加工件、装配过程的检验和试验应按工艺流程和本标准规定的程序进行。

3.5 检验人员应掌握各类过程产品的检测方法,按本标准的规定,对各项检验内容进行检验,并实施质量记录。

3.6 各项检验所使用的量具、仪器、仪表等,必须经过计量部门校准合格后方可使用,并应根据规定定期检定。

4 铸铁件的检验程序和要求4.1灰口铸铁件的检验我厂灰口铸铁件种类主要为HT200,HT300,HT350几种,检查员首先要对木模进行检验检验合格后才能造型,铸铁件检验有以下项目4.1.1铸件形状和尺寸检测:铸件在铸造过程及随后的冷却、落砂、清理、热处理和放置过程中会发生变形,使其实际尺寸与铸件图规定的基本尺寸不符。

为此,国家标准规定《铸件尺寸公差与机械加工余量>>GB/T6414-1999,以此为依据来检验铸件的尺寸,4.1.2铸件表面粗糙度的评定:铸件的铸造表面粗糙度是衡量毛坯铸件表面质量的重要指标。

CQI-27过程表A-第二版-中文

项目分类/流程最低要求观察结果/实际情况评论通过/不通过/不适用1.0铸造设计和模具铸造工艺本过程表适用于汽车用灰铸铁、球墨铸铁、蠕墨铸铁和钢铸件。

有各种不同的造型工艺,包括型砂、气固型砂、壳型、叠箱造型、精密砂芯包装。

A1.1设计软件1.铸造厂必须符合客户特定的软件要求。

2.铸造厂必须制定并维护客户对模具和零件图纸/模型的数学数据传输的具体要求,如:数据的存储格式要求等。

A1.2铸造模拟1.在铸造排气和进给系统设计过程中,在模具制造和样件提交前,铸造厂必须使用凝固成型软件做模拟,如Magmasoft,anycastingprocast,EKK, Flow-3D或类似的经顾客产品工程批准的软件。

模拟必须包含充型和凝固分析。

2.模拟结果必须经过顾客产品工程评审。

3.在高应力特征区域,模拟结果应该避免出现热点,困气(气体滞留),锋面交汇。

A1.3有限元分析第一部分1.设计责任方必须完成铸件的有限元分析(FEA),有限元分析中使用的极限抗拉强度,屈服强度和伸长率必须超过类似应用的特定合金的工程要求的下限。

2.铸造厂应知道最大应力超过屈服强度的50%的所有的铸件特性。

就本标准而言,“高应力”一词是指超过屈服强度50%的任何特性。

3.本标准的屈服强度是用样件进行拉伸试验所得的拉力,取x-bar(平均值)减去3s(三西格玛)统计计算后所得。

4.在评估铸造模拟时,以及在建立产品审核(如壁厚、微观结构(金相)、硬度、X射线、裂纹检查时,必须评估FEA中识别出的全部的高应力特性。

过程表 A——砂型铸造(铸铁/铸钢)以下要求符合顾客特殊要求。

执行CQI-27铸造评估时,审核人员需核实铸造厂是否符合客户要求,包括客户批准的约定检验检测和频率。

*如果最低要求无法满足,需提供支持记录来证明实际情况本次审核覆盖范围是:整个铸造厂?某条生产线?某个产品型号?或其他?描述本次审核范围:项目分类/流程最低要求观察结果/实际情况评论通过/不通过/不适用过程表 A——砂型铸造(铸铁/铸钢)以下要求符合顾客特殊要求。

ISO13485-2016过程检验标准

7

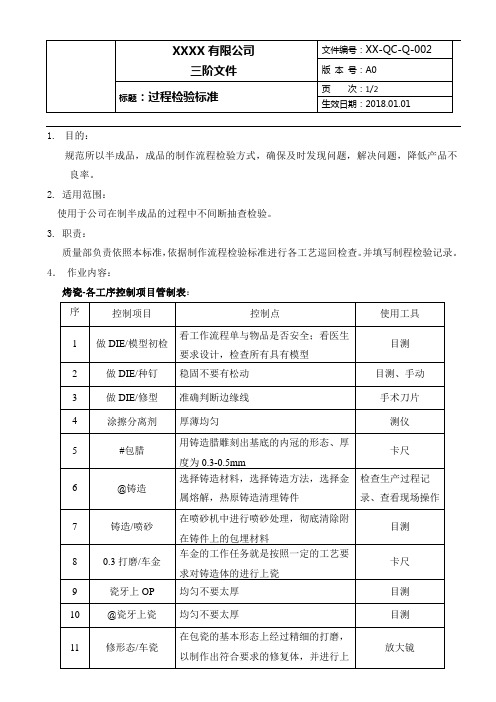

铸造/喷砂

在喷砂机中进行喷砂处理,彻底清除附在铸件上的包埋材料

目测

8

0.3打磨/车金

车金的工作任务就是按照一定的工艺要求对铸造体的进行上瓷

卡尺

9

瓷牙上OP

均匀不要太厚

目测

10

@瓷牙上瓷

均匀不要太厚

目测

11

修形态/车瓷

在包瓷的基本形态上经过精细的打磨,以制作出符合要求的修复体,并进行上釉,抛光

1.目的:

规范所以半成品,成品的制作流程检验方式,确保及时发现问题,解决问题,降低产品不良率。

2.适用范围:

使用于公司在制半成品的过程中不间断抽查检验。

3.职责:

质量部负责依照本标准,依据制作流程检验标准进行各工艺巡回检查。并填写制程检验记录。

4.作业内容:

烤瓷-各工序控制项目管制表:

序号

控制项目

控制点

放大镜

12

瓷牙上釉

依所客户要求颜色对照比色板

比色板

13

打亮/抛光

调合、磨平、磨光

放大镜

批准

编制

日期

使用工具

1

做DIE/模型初检

看工作流程单与物品是否安全;看医生要求设计,检查所有具有模型

目测

2

做DIE/种钉

稳固不要有松动

目测、手动

3

做DIE/修型

准确判断边缘线

手术刀片

4

涂擦分离剂

厚薄均匀

测仪

5

#ห้องสมุดไป่ตู้腊

用铸造腊雕刻出基底的内冠的形态、厚度为0.3-0.5mm

卡尺

6

@铸造

选择铸造材料,选择铸造方法,选择金属熔解,热原铸造清理铸件

铸造PFMEA

3

上模压力定位调整适 当,装机时由技师确认

100%外观检查

3

上下模随时用空气清除 干净

每次合模时,目视检查.

5 105 7 147

涂模太厚,不均匀 4B

生产中涂膜剂老化,脱 落.

8 B 刻字错误

1) QC首中末件检查 3 技师涂模80-120um.

2) OP 100%膜厚检查

3

每班补膜,每5班下机备 模

现行 过程控制预防

现行过程控制探测

探 测 度

(D)

风险 顺序

数

毛头厚

装车干涉

表面粗度大,有粗 拉痕.

外观不良

刻字内容与图面不 符

不能出货

4.铸造

上下模嵌合面间隙由 0.5mm改为0.3mm.

2

上机前先确认上下模接 每个轮圈作首中末件目视检 触面之间之紧密度. 查

7

98

7 B 上模压力不足 模具有铝屑卡住.

2 线外校正

作业同仁100%全检

7 84 6 48

第3页

建议 措施

版 本:

1

编 制者:

编制 日期:

2008/4/1

修订 日期:

责任和 目标

完成日 期

措施结果

采取的措施

风

严 重 度

频 度

探 测 度

险 顺 序

数

项目名 称:

SGM 618

车型年/ 车辆类 型:

核心小组:

过程潜在失效模式及效应分析 (过程FMEA)

6.X-RAY

工程.

能不合格

7

A X-RAY探伤分辨力不足

检验 X-RAY代号未打刻 无法追朔

4 B X-RAY检查人员漏打

关键过程质量检验记录

2

焊接质量

检查

1、漏焊、焊穿、虚焊、裂纹、夹渣等焊接缺陷不得多于3处。

2、测量转盘支架与吊耳接触处、各板簧支架与车架的焊角高度必须达到8mm。

3、贯穿横梁在贯穿处,其上下翼板与纵梁接触处不得施焊。

3

主要尺寸参数检查

1、车架长度12990±10

2、车架宽度2490±4

油漆表面不同颜色的油漆边界宽度不超过2毫米。

2

厚度

底漆层15~25微米

面漆层30~40微米

漆层总厚度45~60微米

结论:

作业负责人

质检员

检验日期

工序名称

行走机构安装

序号

检验内容

技术要求

检验结果

备注

1

外观检查

四轮胎牌号相同,花纹一致

左、右气室推杆自由行程差不大于2mm。

车轮转动灵活,无松旷,无擦碰,无异响。目测不得有明显的偏摆现象。

关键过程质量检验记录

车辆制造有限公司

质检部

关键过程质量检验记录

编号:TD/JL03-8.1-03 序号:01

产品型号

TDZ9401

流转单号

作业负责人

质检员

检验日期

工序名称

纵梁焊接

序号

检验内容

技术要求

检验结果

备注

1

外观检查

1、焊缝应平整均匀

2、焊渣清除干净,尖角及焊缝不平整处应打磨,遗漏处不得多于1处。

产品型号

TDZ9401

流转单号

作业负责人

质检员

检验日期

工序名称

喷漆

序号

检验内容

技术要求

检验结果

CQI-27铸造过程表A球墨铸铁

及缺陷的位置应予以记录。

5、装配组芯最好使用自动装置,如果是手工作业,最好

带辅助定位装置。

1、芯盒存放时不可以堆放在一起,必须提供足够的存放 器具进行单层码放。 一般项 2、存放器具、集装箱和托盘等均需要有防护装置,例 如:泡沫衬垫或类似的东西,以避免芯盒在移动或搬运过 程中造成损伤。

1、在正常生产中,芯盒的库存不得超过48小时,最好少 于24小时。如果芯盒库存超过48小时作为常规方法,需 一般项 要得到顾客的批准。 2、采用冷芯盒制成的芯盒,制成后需要最少2小时的放置 时间,然后才能放入铸型中使用。

序号

类别/ 过程步骤

1.0 铸造设计和工装

A1.1

设计软件

A1.2

铸造模拟

A1.3

有限元分析

A1.4

铸造基准

A1.5 A1.6 A1.7

铸造工装材料 芯盒设计

芯盒排气道

A1.8

工装维护

过程表 A - 球墨铸铁

特性 评价 类别 结果

最低要求

1、铸造厂必须符合顾客特定的软件要求;

一般项 2、铸造厂必须具备和使用符合顾客特殊要求的工装、零

一般项 浇注过程,必须在每批新处理的金属液加入前检查化学成

分。 1、要求有一套具有镁丝矫直,并且能够控制供料速度的

镁丝供给系统。

一般项 2、推荐供料导管垂直插入金属溶液池内,即垂直供料。

3、镁丝的供应商必须通过ISO或类似的认证。

4、推荐处理包内部高度与直径比例最小为2:1。

1、必须有预防措施,确保镁处理的所有材料已正确放入

一般项 使用的任何芯撑或垫片必须完全清洁和干燥。

一般项

铸造生产线上的芯盒不允许带有浮砂。芯盒和组芯放入铸 型前必须彻底地吹干净。

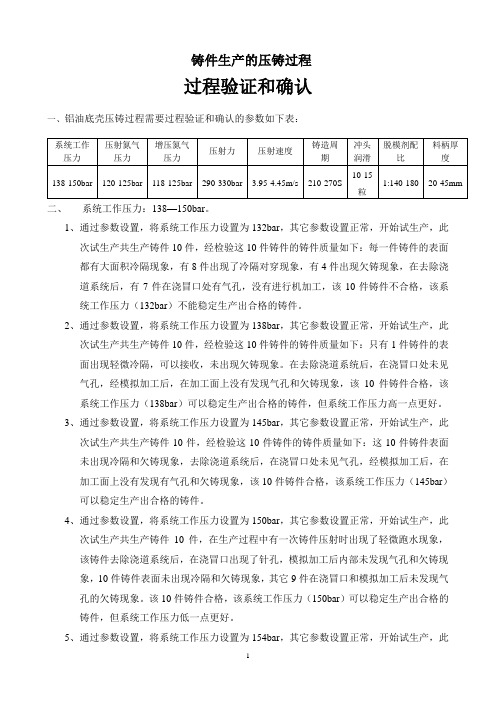

压铸过程的过程验证和确认

铸件生产的压铸过程过程验证和确认一、铝油底壳压铸过程需要过程验证和确认的参数如下表:二、系统工作压力:138—150bar。

1、通过参数设置,将系统工作压力设置为132bar,其它参数设置正常,开始试生产,此次试生产共生产铸件10件,经检验这10件铸件的铸件质量如下:每一件铸件的表面都有大面积冷隔现象,有8件出现了冷隔对穿现象,有4件出现欠铸现象,在去除浇道系统后,有7件在浇冒口处有气孔,没有进行机加工,该10件铸件不合格,该系统工作压力(132bar)不能稳定生产出合格的铸件。

2、通过参数设置,将系统工作压力设置为138bar,其它参数设置正常,开始试生产,此次试生产共生产铸件10件,经检验这10件铸件的铸件质量如下:只有1件铸件的表面出现轻微冷隔,可以接收,未出现欠铸现象。

在去除浇道系统后,在浇冒口处未见气孔,经模拟加工后,在加工面上没有发现气孔和欠铸现象,该10件铸件合格,该系统工作压力(138bar)可以稳定生产出合格的铸件,但系统工作压力高一点更好。

3、通过参数设置,将系统工作压力设置为145bar,其它参数设置正常,开始试生产,此次试生产共生产铸件10件,经检验这10件铸件的铸件质量如下:这10件铸件表面未出现冷隔和欠铸现象,去除浇道系统后,在浇冒口处未见气孔,经模拟加工后,在加工面上没有发现有气孔和欠铸现象,该10件铸件合格,该系统工作压力(145bar)可以稳定生产出合格的铸件。

4、通过参数设置,将系统工作压力设置为150bar,其它参数设置正常,开始试生产,此次试生产共生产铸件10件,在生产过程中有一次铸件压射时出现了轻微跑水现象,该铸件去除浇道系统后,在浇冒口出现了针孔,模拟加工后内部未发现气孔和欠铸现象,10件铸件表面未出现冷隔和欠铸现象,其它9件在浇冒口和模拟加工后未发现气孔的欠铸现象。

该10件铸件合格,该系统工作压力(150bar)可以稳定生产出合格的铸件,但系统工作压力低一点更好。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

山东遨游汽车制动系统股份有限公司 铸过程检验记录 年 月 日 工序 生产数量 检验数量 检验描述 是否合格 1 2 3 4 5 6 7 备注: ㈠检验工序代码为 1:混砂;2:制芯;3:造型;4:熔炼;5:浇注;6:清理;7:打磨。 ㈡检验项目为 1:水分、粒度;2:强度、披缝;3:硬度;4:温度、化学成分;5:时间、满度; 6:光洁度;7:检验频次。

山东遨游汽车制动系统股份有限公司 铸过程检验记录 年 月 日 工序 生产数量 检验数量 检验描述 是否合格 1 2 3 4 5 6 7 备注: ㈠检验工序代码为 1:混砂;2:制芯;3:造型;4:熔炼;5:浇注;6:清理;7:打磨。 ㈡检验项目为 1:水分、粒度;2:强度、披缝;3:硬度;4:温度、化学成分;5:时间、满度; 6:光洁度;7:检验频次。