余热锅炉蒸汽系统的优化配置及其变工况运行特点

余热锅炉系统工作原理及技术特点讲解

余热锅炉系统工作原理及技术特点中国锅炉网资讯栏目/news/5/§1概论一、简述在燃气轮机内做功后排出的燃气,仍具有比较高的温度,一般在540℃左右,利用这部分气体的热能,可以提高整个装置的热效率。

通常是利用此热量加热水,使水变成蒸汽。

蒸汽可以用来推动蒸汽轮机一发电机,也可用于生产过程的加热或供生活取暖用。

对于稠油的油田可以用蒸汽直接注入油井中,以提高采油量。

根据不同的蒸汽用途,要求有相应的蒸汽压力和蒸汽温度,也就需要不同参数的产汽设备。

利用燃气轮机排气的热量来产汽的设备,称为“热回收蒸汽发生器”,表明回收了排气的热量,用英文字母HRSG来表示。

我国习惯上称为“余热锅炉,本文也采用“余热锅炉”的名称,并把燃气轮机的排气简称为“烟气”。

“余热锅炉”通常是没有燃烧器的,如果需要高压高温的蒸汽,可以在“余热锅炉”内装一个附加燃烧器。

通过燃料的燃烧使整个烟气温度升高,能够产生高参数的蒸汽。

例如某余热锅炉不装燃烧器时,入口烟气温度为500℃,装设附加燃烧器后,可使入口烟气温度达到756℃。

蒸汽的压力可以从4MPa升到10MPa,蒸汽的温度可以从450℃升到510℃,蒸汽可以供高温高压汽轮机用,从而增加了电功率输出。

目前我国油田进口的余热锅炉的蒸汽参数有:4MPa配450℃及1.4MPa配195℃(饱和蒸汽)。

前者供给中压汽轮机来发电,后者可以供生产或供生活取暖用。

注:关于多种余热锅炉,余热锅炉利用燃气轮机排气的方式,补燃问题。

二、余热锅炉的组成(一)蒸汽的生产过程图19-1是一台余热锅炉的结构示意图,从图中可以看出产汽的过程。

图19-1强制循环余热锅炉(注意蒸发器为顺流布置,即管束流向自下而上,以免上下弯头处积汽。

)从燃气轮机出口的烟气,经烟道到余热锅炉入口,烟气自下而上流动,流经过热器、两组蒸发器和省煤器,最后排入烟囱。

排烟温度约为150-180℃,烟气温度从540℃降到排烟温度,所放出的热量用来使水变成蒸汽。

长岭分公司蒸汽系统优化及效果

长岭分公司蒸汽系统优化及效果长岭分公司蒸汽系统复杂,能耗高,我们于2014年对全厂的蒸汽系统进行调研,优化,历时8个月的施工改造,降压运行,取得了可观的经济效益。

标签:蒸汽;优化;降压1 系统概况长岭分公司热电作业部负责全公司的蒸汽供给和系统的平稳运行。

其中蒸汽管网系统是多等级、多汽源、多用户、流程长、交错的复杂管网。

由于系统的原因,造成南北区压力不平衡,压差大,整个炼油装置能耗高。

既造成能量的损耗又不利于系统的稳定。

为解决上述等诸多问题,利用大检修期间对蒸汽系统进行全面优化。

2 优化实施系统优化后将系统蒸汽分为3.5MPa、1.0MPa、和0.8MPa三个压力等级。

各等级蒸汽管网通过调控阀、POY及隔断阀实现连通,我作业部通过调整POY、发电机抽汽实现系统调控。

蒸汽系统根据地理位置大致分为东区、南区、北区、工业园、動力平台。

蒸汽优化改造目的是优化3.5Mpa、1.0MPa蒸汽流程,减少蒸汽输送产生的温降、压降问题,减小损耗;并实现1.0MPa蒸汽系统部分装置降压运行,提高低压汽利用效率,降低装置能耗。

3.5Mpa蒸汽管网主要是装置之间的改造,解决压差以及装置之间的平衡造成的积水。

0.8MPa管网主要是通过降低四套装置气压机背压,提高3.5MPa供汽压力,达到减少3.5MPa蒸汽消耗。

1.0MPa蒸汽管网主要是满足装置能级的需要,通过流程改造专线专供,距离最短。

0.8MPa蒸汽系统涉及用户多,消耗量大,除四套装置降压后气压机并入系统的蒸汽外,热电作业部进行调控。

大项目生产线投产后,蒸汽系统平衡模式虽然还是依靠我部调控,但炼油装置产汽量大幅上升,已成为影响系统稳定运行的重要因素。

蒸汽的平衡打破,流向改变、积水严重、蒸汽的品质受到严重影响,严重时引发事故。

而我们的调控手段更加单一且不能保证稳定运行。

3 蒸汽系统降压运行2015年1月16日,我部对低压蒸汽系统实行降压运行,此次降压运行系统运行平稳,取得了一定成效,但因0.8Mpa蒸汽系统波动较大,加之我部调整方式单一,无法有效的控制0.8Mpa蒸汽系统压力,致使开启排空时间较长,直至3月26日因0.8Mpa蒸汽系统耗汽减少,停止减压运行,连通系统。

配联合循环的余热锅炉性能特点

补充2004年5月4日,摘自焦树建《燃气-蒸汽联合循环》1.余热锅炉设计时节点温差和接近点温差的选择节点温差的选择关系到余热功率的效率和投资费用,要加以权衡。

减小节点温差,锅炉效率提高,可以更多的回收热量。

但是,投资费用增加,并且锅炉换热面积的增加还会使燃气轮机排气阻力增加,减少燃气轮机的功率,这就会导致联合循环效率有下降的趋势。

因此,必须从整个联合循环的效率和经济性两方面加以全面考虑。

当进入余热锅炉的燃气温度随燃气轮机负荷的减少而降低时,接近点温差将随之减少。

如果在设计时接近点温差取得过小或未加考虑,则在部分负荷工况下,省煤器内就会发生部分水的汽化,这将导致省煤器管壁过热和故障。

另外,接近点温差的选择也关系到省煤器和蒸发器换热面积的设计。

这样,必然存在合理的选择接近点温差的问题。

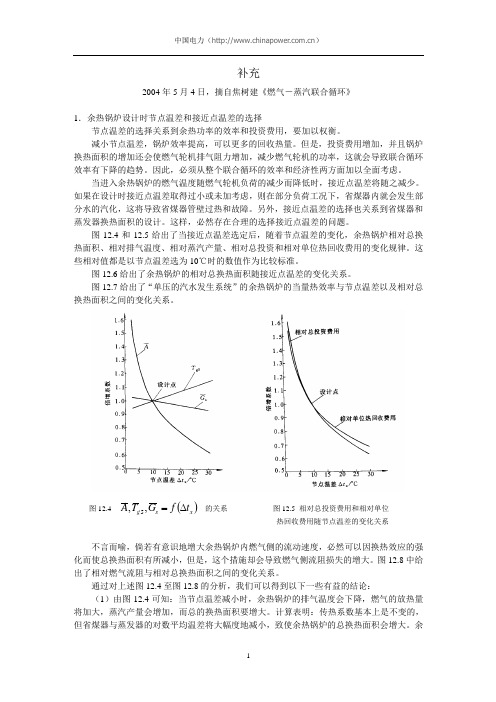

图12.4和12.5给出了当接近点温差选定后,随着节点温差的变化,余热锅炉相对总换热面积、相对排气温度、相对蒸汽产量、相对总投资和相对单位热回收费用的变化规律。

这些相对值都是以节点温差选为10℃时的数值作为比较标准。

图12.6给出了余热锅炉的相对总换热面积随接近点温差的变化关系。

图12.7给出了“单压的汽水发生系统”的余热锅炉的当量热效率与节点温差以及相对总换热面积之间的变化关系。

图12.4 的关系 图12.5 相对总投资费用和相对单位 热回收费用随节点温差的变化关系不言而喻,倘若有意识地增大余热锅炉内燃气侧的流动速度,必然可以因换热效应的强化而使总换热面积有所减小,但是,这个措施却会导致燃气侧流阻损失的增大。

图12.8中给出了相对燃气流阻与相对总换热面积之间的变化关系。

通过对上述图12.4至图12.8的分析,我们可以得到以下一些有益的结论:(1)由图12.4可知:当节点温差减小时,余热锅炉的排气温度会下降,燃气的放热量将加大,蒸汽产量会增加,而总的换热面积要增大。

计算表明:传热系数基本上是不变的,但省煤器与蒸发器的对数平均温差将大幅度地减小,致使余热锅炉的总换热面积会增大。

余热锅炉的运行分析和技术改造探析

余热锅炉的运行分析和技术改造探析余热锅炉是一种利用工业生产中废热来产生蒸汽或热水的设备,以实现能源的再利用和节能减排的目的。

在工业生产中,由于生产过程中会产生大量的废热,如果能够有效地利用这些废热,不仅可以降低企业的能源消耗,还可以减少对环境的污染,提高资源利用率。

因此,余热锅炉作为一种能源利用设备,在工业生产中具有重要的意义。

技术改造是提高余热锅炉效率的重要手段。

目前,余热锅炉的技术水平不断提高,新型余热锅炉具有更高的热效率和更好的环保性能。

在技术改造方面,可以采取以下措施:

1.提高余热利用效率。

通过改进余热利用系统,提高热交换效率,减少热损失,增加产生的蒸汽或热水量。

2.优化余热锅炉结构。

对余热锅炉的结构进行优化设计,降低烟气排放温度,减少能源损失。

3.加强余热管理。

加强对余热资源的管理和监测,及时发现问题并进行调整,确保余热锅炉的正常运行。

4.引入新技术。

引入先进的节能技术和监控系统,提高余热锅炉的控制精度和运行稳定性。

5.改善燃料质量。

选择高品质的燃料,减少燃烧产生的废气和废渣,降低锅炉的能耗和污染排放。

通过以上技术改造举措,可以有效提高余热锅炉的运行效率,减少能源损耗,降低环境污染,实现节能减排的目标。

总之,余热锅炉作为一种重要的能源利用设备,在工业生产中发挥着

重要作用。

通过对其运行分析和技术改造的探讨,可以更好地利用废热资源,提高能源利用效率,降低生产成本,实现可持续发展。

希望企业能够

重视余热锅炉的管理和维护,不断优化其运行模式,为节能减排做出贡献。

余热电站热力系统建模及蒸汽参数优化

Pd —余热锅炉出口低压蒸汽压力 /MPa; N st —汽轮机内功率 / kW; N p —水泵消耗功率 / kW ; Ppq —排汽压力 / kPa; ηm —机械效率 / % ; ηg —发电机效率 / % ; ηp —给水泵效率 / % ; qm —给水泵工质质量流量 / kg·s- 1 ; g—重力加速度 /m ·s- 2 ; H—给水泵扬程 /m; x—排汽干度 。

0. 39

0. 39

副汽温度 / ℃

141. 1

142. 7

副汽流量 / t·h - 1

10. 4

10. 4

废气排出温度 / ℃

161

161. 3

发电功率 /MW

8. 2

8. 238

装机容量 /MW

9

9

研究表明 ,基于 VB 语言编制的余热电站热力 计算程序界面友好 、易用 ,与传统手工计算比较 ,具 有较高的可信度 ,能满足用户对计算快速 、准确的要 求 ,并可实现热发电系统蒸气参数的优化 。

97

2. 2. 2 计算结果 分析表 2,程序计算参数与文献 [ 7 ]给定的济钢

余热电站设计参数基本吻合 。

表 2 文献 [ 7 ]与程序计算主要参数对比

文献数据 程序数据

主蒸汽压力 /MPa

2. 06

2. 06

主蒸汽温度 / ℃

375

375

主蒸汽流量 / t·h - 1

36. 4

36. 4

副汽压力 /MPa

低压蒸发器区段 : Gφ( I3 - I4 ) = D2 ( hdgtq - hdgts ) + ( 1 +ρ) D2 ×

( hdgts - hdgs ) 中压省煤器 1区段 :

火力发电厂锅炉运行调整与优化分析

火力发电厂锅炉运行调整与优化分析火力发电厂是利用燃煤、石油等化石能源进行发电的重要基地,而锅炉作为火力发电厂的核心设备,承担着燃烧燃料、产生高温高压蒸汽的重要任务。

锅炉运行的调整与优化是火力发电厂提高能效、降低排放、提升经济运行水平的重要环节。

本文将从锅炉运行调整和优化的角度展开,探讨火力发电厂锅炉运行的问题及解决方法。

一、锅炉运行调整与优化的重要性1. 提高能效锅炉是火力发电厂的核心设备,其燃烧效率直接关系到整个发电系统的能效。

优化锅炉运行参数,调整燃烧过程,可以使燃料的燃烧更加充分,减少能源的浪费,提高发电效率。

2. 降低排放火力发电厂的主要排放物包括二氧化碳、氮氧化物、硫化物等,而锅炉是排放的主要源头。

通过优化锅炉运行参数,减少燃料的使用量,降低燃烧产生的有害气体排放,达到环保减排的目的。

3. 提升经济运行水平通过锅炉运行的调整和优化,可以实现燃料的节约、设备的寿命延长、维修成本的降低等,从而提升火力发电厂的经济运行水平。

二、火力发电厂锅炉运行问题分析1. 燃烧效率低部分火力发电厂存在着燃烧效率低的问题,主要表现为燃料的完全燃烧不充分,导致能源的浪费。

部分火力发电厂的锅炉排放超标,主要是二氧化碳、氮氧化物和硫化物排放量偏高,对环境造成污染。

火力发电厂的能耗主要集中在燃料的消耗上,如果锅炉运行不合理,会导致能耗偏高,增加生产成本。

1. 调整燃烧参数通过监控燃料的供给量、空气的供给量、燃烧温度等参数,实现燃烧过程的优化调整,提高燃烧效率,降低排放。

2. 加强烟气净化利用先进的烟气净化设备,如除尘器、脱硫装置、脱硝装置等,对烟气进行处理,减少二氧化碳、氮氧化物和硫化物的排放。

3. 优化锅炉运行参数根据锅炉的实际情况,调整水位、压力、温度等运行参数,合理控制燃料的燃烧过程,提高锅炉的运行效率。

4. 加强设备维护定期对锅炉设备进行检修、清洗、更换损坏部件,确保锅炉设备的正常运行,降低能耗,延长设备寿命。

燃气蒸汽锅炉的设计与优化措施

燃气蒸汽锅炉的设计与优化措施燃气蒸汽锅炉是一种广泛应用于工业生产的能量转换装置,它能将燃气燃烧产生的热能转化为蒸汽,用于驱动液体或气体动力设备。

在燃气蒸汽锅炉的设计与优化工作中,需要考虑的要素包括锅炉的效率、安全性、环保性以及运行成本等方面。

本文将就这些要素分别进行讨论,并提出相应的设计与优化措施。

首先,锅炉的效率是一个非常重要的指标,它直接影响到能源利用的效果和经济性。

为了提高燃气蒸汽锅炉的效率,可以从以下几个方面考虑进行优化:1. 炉膛设计:合理的炉膛设计能够提高燃烧效率,减少烟气中未燃尽的燃料残留。

采用适当的炉膛结构,能够增加燃烧时间和燃烧温度,使燃料燃尽,并减少氮氧化物和颗粒物的生成。

2. 烟气余热回收:燃气蒸汽锅炉在燃烧完燃料后产生的烟气中含有大量的热能,如果没有充分利用这些热能进行余热回收,将导致能源的浪费。

通过采用烟气余热回收设备,将烟气中的热能转化为蒸汽或热水等形式,再利用于其他系统的供暖或生产过程,能够有效提高能源利用效率。

接下来,安全性也是燃气蒸汽锅炉设计与优化工作中必须重视的一方面。

为了确保锅炉操作的安全,并预防可能出现的危险,以下是一些常见的燃气蒸汽锅炉安全性优化措施:1. 炉膛防爆装置:燃气蒸汽锅炉的炉膛内产生的高温高压状况下,若遇到意外情况,可能导致炉膛爆炸。

因此,应采用炉膛防爆装置进行安全防护,及时发现和处理异常情况,保证锅炉的安全运行。

2. 水位保护装置:在燃气蒸汽锅炉中,水位过低或过高都会带来安全隐患。

因此,应装备相应的水位保护装置,及时监测水位并发出警报。

另外,环保性也是燃气蒸汽锅炉设计与优化的重要目标之一。

随着环保意识的提升和法律政策的要求,燃气蒸汽锅炉的环保性能越来越受到重视。

以下是一些常见的环保措施:1. 减少排放:通过选用低氮燃烧技术或使用燃烧辅助设备,可以有效降低燃气蒸汽锅炉的氮氧化物排放量,保护大气环境。

2. 粉尘过滤:在燃气蒸汽锅炉的烟气排放口设置除尘设备,可以有效地去除烟尘颗粒物,减少对空气质量的污染。

余热锅炉结构形式及运行特性研究综述

余热锅炉结构形式及运行特性研究综述摘要:随着技术的进步,燃气轮技术得到了迅速开展,其单机容量和功率都有了很大的提高,燃气一蒸汽联合循环发电技术逐渐成熟。

随着燃气一蒸汽联合循环发电技术的不断开展和完备,作为其中主要设备的余热锅炉技术也得到了长足开展。

余热锅炉是联合循环系统中三大主要设备之一,上游连接着燃气轮机,下游连接着蒸汽轮机,在系统中起着承上启下的作用,实现了能量的阶梯利用,因而余热锅炉是联合循环系统整体优化的一个关键设备,对联合循环系统的效率有重要影响。

关键词:余热锅炉结构形式;运行特性;在工业生产中,使用着各种窑炉,如回转窑、加热炉、转炉、反射炉、沸腾焙烧炉等。

这些窑炉都耗用大量的燃料,它们的热效率都很低,一般只有30%左右,而被高温烟气、高温炉渣、高温产品等带走的热量却到达40%〜60%,其中可利用的余热在冶金工业约占燃料消耗量的三分之一,机械、玻璃、造纸等工业占15%以上。

一、余热锅炉结构形式我国余热锅炉的开展进入了一个新产品开发速度减缓的阶段,产品开发的技术难度提高、领域拓宽。

这一时期,国内自行开发了干熄焦余热锅炉、炼油催化裂化余热锅炉、燃气一蒸汽联合循环余热锅炉、城市生活垃圾燃烧锅炉等。

其中, 结合热管技术与余热锅炉技术形成的热管余热锅炉,以其换热效率高,流动阻力小,设备结构紧凑,操作简单、维修方便等优点,开始得到广泛的使用,形成了余热锅炉新的开展趋势。

在结构上,余热锅炉大体和一般锅炉相似,它包括锅炉受热面和为受热面效劳的全部附属组件。

各附属组件的作用也和一般锅炉相同。

但山于余热烟气及烟尘的成分、特性等与燃料燃烧所产生的烟气有显著的差异,并且各种工业炉窑所排出的烟气也不尽相同,因而所设计的热管余热锅炉也必然各有特点,在结构上也有一定的区别,但总体上可分为整体式和别离套管式两种结构。

整体式热管余热锅炉主要山汽包和插入汽包中的热管组成,而别离套管式根据管道结构的连接,主要山以下儿局部组成,即:汽包、下降管、分配联箱、分配管、套管、上支管、聚集联箱、上升管和聚集管。

论70t电炉余热锅炉供水系统的优化设计

论70t电炉余热锅炉供水系统的优化设计摘要:近年来随着冶炼工艺的不断提高及吹氧量的增加,70t电炉除尘系统捕集效果逐渐恶化,厂房内烟尘弥漫,除尘效率较低,2005年八钢公司对除尘系统进行改造。

其中冶炼高温烟气降温及其余热利用是系统改造重点。

改造后电炉烟尘捕集率可提高到95%以上,大大改善二炼钢电炉烟尘对周边地区的影响,有着良好的社会效益;回收烟气余热,平均产蒸汽量为15T/h,年产蒸汽收益312万元,有很好的经济效益。

主要介绍了电炉余热锅炉供水系统的缺陷及改进。

关键词:余热锅炉;预热器;除氧器;汽包Abstract: in recent years, with the continuous improvement of the smelting process and blow the increase of oxygen, 70 t furnace dust removal system capture effect worsen, factory in the smoky, the dust removal efficiency is low, the steel company in 2005 to eight dust removal system reform. Among them high temperature flue gas temperature and smelting waste heat utilization is key system to reform. After the transformation of electric furnace smoke capture rate is increased to 95% above, greatly improve the electric furnace smoke steelmaking to the influence of the surrounding area, has a good social benefits; The recovered flue gas waste heat, steam content in an average of 15 T/h, annual output of steam income 3.12 million yuan, there are good economic benefit. Mainly introduces the electric furnace waste heat boiler water supply system defects and improvement.Keywords: waste heat boiler; Preheater; Deaerator; drum引言:70t电炉余热锅炉系统主要功能是回收电炉烟气余热并产生饱和蒸汽外供。

余热锅炉系统工作原理及技术特点

余热锅炉系统工作原理及技术特点中国锅炉网资讯栏目.glwww./news/5/§1概论一、简述在燃气轮机做功后排出的燃气,仍具有比较高的温度,一般在540℃左右,利用这部分气体的热能,可以提高整个装置的热效率。

通常是利用此热量加热水,使水变成蒸汽。

蒸汽可以用来推动蒸汽轮机一发电机,也可用于生产过程的加热或供生活取暖用。

对于稠油的油田可以用蒸汽直接注入油井中,以提高采油量。

根据不同的蒸汽用途,要求有相应的蒸汽压力和蒸汽温度,也就需要不同参数的产汽设备。

利用燃气轮机排气的热量来产汽的设备,称为“热回收蒸汽发生器”,表明回收了排气的热量,用英文字母HRSG来表示。

我国习惯上称为“余热锅炉,本文也采用“余热锅炉”的名称,并把燃气轮机的排气简称为“烟气”。

“余热锅炉”通常是没有燃烧器的,如果需要高压高温的蒸汽,可以在“余热锅炉”装一个附加燃烧器。

通过燃料的燃烧使整个烟气温度升高,能够产生高参数的蒸汽。

例如某余热锅炉不装燃烧器时,入口烟气温度为500℃,装设附加燃烧器后,可使入口烟气温度达到756℃。

蒸汽的压力可以从4MPa升到10MPa,蒸汽的温度可以从450℃升到510℃,蒸汽可以供高温高压汽轮机用,从而增加了电功率输出。

目前我国油田进口的余热锅炉的蒸汽参数有:4MPa配450℃及1.4MPa配195℃(饱和蒸汽)。

前者供给中压汽轮机来发电,后者可以供生产或供生活取暖用。

注:关于多种余热锅炉,余热锅炉利用燃气轮机排气的方式,补燃问题。

二、余热锅炉的组成(一)蒸汽的生产过程图19-1是一台余热锅炉的结构示意图,从图中可以看出产汽的过程。

图19-1强制循环余热锅炉(注意蒸发器为顺流布置,即管束流向自下而上,以免上下弯头处积汽。

)从燃气轮机出口的烟气,经烟道到余热锅炉入口,烟气自下而上流动,流经过热器、两组蒸发器和省煤器,最后排入烟囱。

排烟温度约为150-180℃,烟气温度从540℃降到排烟温度,所放出的热量用来使水变成蒸汽。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第 1卷 第 4 9 期 2O 年 1 月 O6 2

《 气 轮 机 技 术》 燃

GA ) S T【 如 佃 a【 】 I NOIoGY .

v0. 9 N . 11 o 4 De . 2 O c ,O 6

余 热锅 炉 蒸 汽 系统 的优化 配 置 及 其变 工况 运 行 特 点

图2 理想朗肯循环效率随蒸汽压力变化的关系

085 .7

080 .7

糌辏啦 悔《 j l j I

O O O O n O O

4 3

085 .6

∞疆 拈 鸲 拈 O 9 8 7 6 5

拈 弘

图 3 汽轮机内效率随压力变化的关系

图 4 蒸汽 系统总 效率随压力 的变化关 系

黄 伙基

( 广州珠江天然气发电有限公 司, 东 广州 5 15) 广 148

摘 要: 本文主要分析联合循环余热锅炉蒸汽系统的优化配置及其变工况运行特点。指出蒸汽系统参数优化 是余热利用率、 理想朗肯循环效率及汽轮机内效率随参数变化综合作用的结果。优化过程中着重考虑了系统 配置的工程实用性。通过计算, 分析了联合循环变工况的运行特点: 蒸汽系统滑压最小压力点的限制及省煤 器汽化问题, 文中提出了可能的解决途径。

61

另外 , 当蒸汽压力高于 6 8 P 时 , .M a 汽轮机末级

数不能高于 6 8 P 。若把汽轮机效率取为常数 , .M a 汽

干度低于 08 , .7而实际汽轮机设计 中末级 干度不允 许低于 0 8 , 本方案用汽 轮机最 高蒸 汽压 力参 .7 即:

7 2 7 1

轮机输 出功率的最高点会在 5 3 P 左 右。可见汽 .M a 轮机效率对优化结果 的准确性有着直接影响。

下降, 对酸露点较高的燃料来说 , 存在着滑压运行最

小压力点的限制。在变工况运行 中, 省煤器汽化是 个 比较突出的问题。

一

功率最高点的出现是 由三个影响因素随压力的

变化率不同而引起的。

1 余热锅炉蒸汽系统参数优化

无论是单 压还是多压蒸汽系统 , 都存在以下关 系( 不考虑水泵耗功、 机械效率 、 发电机效率) :

压力的变化关系。 从图可以看到 , 随着压力的改变 , 三个效率相乘

=7 3 / , 2 N

; ,

∑A i G h・i

式中: Ⅳ为汽轮机输 出功率 ; Q为燃气 轮机排

气中提供的总热量 ; Q 余热锅炉所 吸收的热量;

有一最高点 , 这一点就是参数优化点 。本 例中效率

030 .3 035 .2 030 .2 035 . 1 030 . 1 035 .0 030 .0 025 .9

7 0 6 9 6 8

6 7

6 6

6 5 6 4

图 1 单压蒸汽系统余热利用率随压力的变化关系

085 .9 080 .9

0 85 .8 080 .8

机内效率下降 , 而理想 朗肯循环效率却 是提高 的。

对于余热锅炉来说 , 由于受到节点温差的限制 , 当过

设计情况相符合 , 这样才能得 出较实用 的优化 只有 结果 。蒸汽系统的配置还与变工况性能有关。计算

表明, 滑压运行时余热锅炉排烟温度有较大幅度的

热蒸汽温度确定后 , 压力越高 , 排烟温度越高 , 余热 利用率越低 。压力越高 , 汽轮机叶片变短 , 二次流损 失及漏汽损失增大 , 汽轮机 内效率下降。

关 键 词: 蒸汽系统 ; 优化配置 ; 造价分析 ; 变工况 文献标识码 : B 文章编 号 : 0 —28 (o6 0 一O6 一0 1 9 892 0 )4 OO 4 0

中圈分类号 :K 2 .2 9 T 299

联合循环蒸汽系统优化配置是联合循环发电技

术的重要组成部分 , 是蒸汽系统产品系列化 的基础 ,

最高点对应的压力值大约是在 4 3 P 左右。 .M a

为余 热锅 炉的余 热利用率 ;: 为理想 朗肯循环效

* 收稿 臼期 :o6o.6 改稿 臼期 :06— 3 2 2o-1 0 20 0 — 0

维普资讯

第 4期

余热锅炉 蒸汽 系统 的优化配置殛其变工况运行特点

很大的影响, 余热锅炉的设计也需要与工程实 际的

可见 , 联合循环汽轮机输 出功率的大小取决 于 三个效率相乘的最终结果 : 锅炉余热利用率 、 理想朗

肯循环效率及汽轮机 内效率C 忽略水泵耗功 、 机械效 率, 发电机效率 等) 。过热蒸汽温度在 亚临界参数 下, 一般不超过 50【, 4 c 压力的变化对这三个 因素有 二 不同的作用结果 : 压力越高 , 余热利用率 降低 , 汽轮

N=Q× , Ql

2 —

以 P 97E燃气轮机组成 的 1 型联为单压蒸汽 系 统余热利用率随压力的变化关系 ; 2 图 为理想朗肯 循环效率随蒸汽压力变化 的关系 ; 3 图 为汽轮机 内

效率随压力变化的关系; 4为蒸汽系统总效率 随 图

采用分级组及分级计 算 , 这与通常叶轮机 械的 设计是一样的。但对级效率的考虑上 , 采用理论分 析及半经验公式考虑了叶型损失 、 二次流损失 、 漏汽 损失 、 湿汽损失及余速损失。

对于多压蒸汽循环系统 , 由于压力变量较多 , 情

率 ;, 为汽轮机 内效率 ; 为蒸 汽系统总效率 ; h A

为汽轮机每段蒸汽的等熵焓降; ; G 为汽轮机每段蒸

汽流 量 。

它为蒸汽系统设备 的设计提供热力参数及结构方面 的基本要求 。国外主要燃气轮机制造商均已根据本 身的产品特点形成 了系列设计 。但蒸汽系统的优化 配置应密切结合我国的国情和制造业的特点。在系 统参数 的优化 中, 实际设备 的性能对优化结果 的影 响较大, 例如汽轮机 内效率对优化结果的准确性有