典型的塔板效率经验数据

实验七:精馏塔板效率测定实验

实验七精馏塔塔板效率测定实验一、实验目的1、熟悉精馏单元操作过程的设备与流程;2、了解板式塔结构与流体力学性能;3、掌握精馏塔的操作方法与原理;4、学习精馏塔效率的测定方法。

二、实验原理蒸馏原理是利用混合物中组分间挥发度的不同来分离组分,经多次平衡分离的蒸馏过程称为精馏。

常见的精馏单元过程由精馏塔、冷凝器、再沸器、加料系统、回流系统、产品贮槽、料液贮槽及测量仪表等组成。

精馏塔本身又分为板式精馏塔和填料精馏塔,本产品为板式精馏塔。

可进行连续或间歇精馏操作,回流比可任意调节,也可以进行全回流操作。

在板式精馏塔中,混合液的蒸气逐板上升,在塔顶冷凝后回流液逐板下降。

气液两相在塔板上接触实现热质传递,从而达到分离的目的。

如果在每层塔板上,下降液体与上升蒸气处于平衡状态,则该塔板称为理论板。

然而在实际操作的精馏塔中,由于气液两相在塔板上接触的时间有限,气液两相不可能完全达到平衡,亦即实际塔板的分离效果达不到理论板的作用,因此精馏塔所需要的实际板数总是比理论板数要多。

对于二元物系,如已知其气液平衡数据,则根据精馏塔的原料液组成、进料热状况、操作回流比及塔顶馏出液组成、塔底釜液组成,即可以求出该塔的理论板数N t。

1、精馏塔的正常与稳定操作精馏塔从开车到正常稳定操作是一个从不稳定到稳定、不正常到正常的渐进过程。

因为刚开车时,塔板上均没有液体,蒸汽可直接穿过干板到达冷凝器,被冷凝成液体后再返回塔内第一块塔板,并与上升的蒸汽接触;而后,逐板溢流至塔釜。

首先返回塔釜的液体经过的塔板数最多,达到的气液平衡次数也最多,所以其轻组分的含量必然最高;而第一块塔板上的液体轻组分含量反而会比它下面的塔板上的液体轻组分含量低一些,这就是“逆行分馏”现象。

从“逆行分馏”到正常精馏,需要较长的转换时间。

对实验室的精馏装臵,这一转换时间至少需30分钟以上。

而对于实际生产装臵,转换时间有可能超过2小时。

所以精馏塔从开车到稳定、正常操作的时间也必须保证在30 分钟以上。

板式精馏塔的操作与效率的测定实验报告

2.全塔效率

(4)

式中,NT、NP分别表示达到同样的分离要求所需的理论塔板数和实际塔板数。理论塔板可用M-T图解法求取。

(1)在储料罐中配制一定浓度的来自精溶液(10%~20%)。(2)待塔全回流操作稳定时,打开进料阀,开启进料泵电源,调节进料量至适当的流量。

(3)启动回流比控制器电源,调节回流比R。

(4)当流量,塔顶及塔内温度读数稳定后即可取样分析。

3.乙醇浓度的测定

(1)比重法。根据天平测定比重的方法,分别测出塔顶、塔底试样的比重。并由酒精组分一比重对照表查得酒精质量分数。测完的样品分别倒回回收瓶中。

(2)气相色谱法。

4.注意事项

(1)塔顶放空阀一定要打开。

(2)料液一定要加到设定液位2/3处方可打加热管电源,否则塔釜液位过低会使电加热丝露出、干烧致坏。

(3)部分回流时,进料泵电源开启前务必先打开进料阀,否则会损害进料泵。

六、实验原始数据记录

取得两组数据:

(1)塔顶:0.810(测量得)

质量比:93.44;体积比:95.75(查表得)

(4)当塔顶温度,回流量和塔釜温度稳定约15~30min后,由塔顶取样管和塔底取样口用取样瓶接取适量试样,取样前应先取少量式样冲洗取样瓶两次。取样后用塞子将取样瓶塞严,并使其冷却到室温。塔板上液体取样注射器从所测定的塔板中缓缓抽出,取1mL左右注入事先洗净烘干的针剂瓶中,各个样品尽可能同时取样。

2.部分回流

79.9

精馏塔板效率

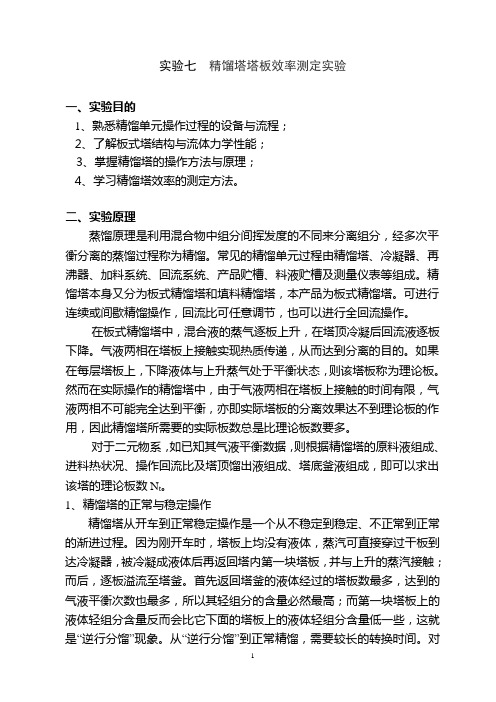

3、在连续精馏塔中分离两组分理想溶液。

物系的平均相对挥发度为3.0。

塔顶采用全凝器。

实验测得塔顶第一层塔板的单板效率ηL =0.6,且已知精馏段操作线方程为y=0.833x+0.15,试求离开塔顶第二层板的上升蒸汽组成。

计算目的:y 2 分析:1)y 2和x 1是操作线关系,且无论理论板还是实际板,操作线关系都不能变,因为它

反映的是物料守恒。

2)需要先计算x 1(实际板的)。

解题思路:

出发点:1)理论板,即板上气液充分接触,如本例题中的y 1和x 1达到气液平衡,且温度相

等。

以下为了讨论方便,把理论板的x 1标记为x 1*,表明是和y 1达到平衡的气相组成,即由y 1得到x 1*。

2)y 1=x 0=x D 。

3)由单板效率ηL 定义得到x 1。

具体解题步骤:

1)⎩⎨⎧==∴+=+++=

+898.0988.415.0833.0111D D n n x R x R x x R R y 2)898.001===D x x y

x

x y 2133+=⇒=α 746.0*1=∴x

3)809.06.010

*101=⇒=--=x x x x x L η 4)82.015.0833.012=+=x y。

第六节--塔板效率

第六节塔板效率板式塔是以塔板效率表示传质效率的。

§7.6.1塔板效率的不同表示方法及其应用塔板效率通常有三种定义形式。

1)总板效率E T定义(7-30)式中N T——理论板数;N——实际板数。

总板效率表示全塔的平均效率。

由理论板数N T除以E T即得实际所需的塔板数,使用十分方便,故总板效率被广泛采用。

但总板效率并不区分同一个塔中不同塔板的传质效率差别,所以在塔器研究与改进操作中不能满足要求。

2)默弗里板效率以气相浓度变化表示的默弗里板效率的定义式为(7-31)式中y n,y n+1——离开第n块塔板及第n+1块塔板的气相浓度,摩尔分率;y*n——与离开第n块塔板的液相浓度x n呈平衡的气相浓度,摩尔分率。

以液相浓度变化表示的默弗里板效率的定义式为(7-32)式中x n-1,x n——离开第n-1块塔板及第n块塔板的液相平均浓度,摩尔分率;x*n——与离开第n块塔板的气相平均浓度y n呈平衡的液相浓度,摩尔分率。

默弗里板效率用以标明一块塔板的传质效率。

欲测定默弗里板效率,只需在塔板的上、下方取样测其浓度,即可按定义算出,由此可判断该塔板操作状况的优劣。

当液相流过塔板时,若传质效率高且液相返混程度小,塔板上液相有明显的浓度差,则默弗里板效率值可能大于1;若液相返混严重,塔板上液相浓度比较均匀,默弗里板效率则小于1。

通常因液相总存在返混,所以默弗里板效率小于1。

默弗里板效率又称单板效率。

参看图7-28。

左图表示通过第n块塔板前后的气液浓度。

右图中“a-c-b”表示一个实际的“梯级”。

E mV是长度与长度之比,E mL是长度与长度之比。

根据默弗里板效率可直接用作图法求取实际塔板数。

现以已知不同液相浓度时的E mV值为例说明之。

在“y-x”图中在操作线与平衡线间任意作数条垂直于x轴的直线,并按已知默弗里板效率值在这些直线中取内分点。

如图7-29中在直线中取c点,c点位置需满足(注意E mV依不同x而异)。

第六节--塔板效率

第六节塔板效率板式塔是以塔板效率表示传质效率的。

§7.6.1塔板效率的不同表示方法及其应用塔板效率通常有三种定义形式。

1)总板效率E T定义(7-30)式中N T——理论板数;N——实际板数。

总板效率表示全塔的平均效率。

由理论板数N T除以E T即得实际所需的塔板数,使用十分方便,故总板效率被广泛采用。

但总板效率并不区分同一个塔中不同塔板的传质效率差别,所以在塔器研究与改进操作中不能满足要求。

2)默弗里板效率以气相浓度变化表示的默弗里板效率的定义式为(7-31)式中y n,y n+1——离开第n块塔板及第n+1块塔板的气相浓度,摩尔分率;y*n——与离开第n块塔板的液相浓度x n呈平衡的气相浓度,摩尔分率。

以液相浓度变化表示的默弗里板效率的定义式为(7-32)式中x n-1,x n——离开第n-1块塔板及第n块塔板的液相平均浓度,摩尔分率;x*n——与离开第n块塔板的气相平均浓度y n呈平衡的液相浓度,摩尔分率。

默弗里板效率用以标明一块塔板的传质效率。

欲测定默弗里板效率,只需在塔板的上、下方取样测其浓度,即可按定义算出,由此可判断该塔板操作状况的优劣。

当液相流过塔板时,若传质效率高且液相返混程度小,塔板上液相有明显的浓度差,则默弗里板效率值可能大于1;若液相返混严重,塔板上液相浓度比较均匀,默弗里板效率则小于1。

通常因液相总存在返混,所以默弗里板效率小于1。

默弗里板效率又称单板效率。

参看图7-28。

左图表示通过第n块塔板前后的气液浓度。

右图中“a-c-b”表示一个实际的“梯级”。

E mV是长度与长度之比,E mL是长度与长度之比。

根据默弗里板效率可直接用作图法求取实际塔板数。

现以已知不同液相浓度时的E mV值为例说明之。

在“y-x”图中在操作线与平衡线间任意作数条垂直于x轴的直线,并按已知默弗里板效率值在这些直线中取内分点。

如图7-29中在直线中取c点,c点位置需满足(注意E mV依不同x而异)。

精馏塔的塔板效率

•根据雾沫夹带对板效率的影响,在工程上一般建议使 e'M不V 超过0.1。这样对

于表观效率的降低程度一般在10%之内。

L'M

(3)板效率与全塔效率的关系

当操作线和平衡线都是直线时

Nth

ln

1 a

1 A

1

N pr

ln 1

A

A LV M

M,板上摩尔分数时气液相平衡的斜率

A,操作线斜率与平衡线斜率之比

②板效率MV或Ml (莫菲里效率)

实际上的摩尔分数变化与平衡时应达到的摩尔分数变化之比

对于气体 MV

y n y n 1

y

* n

y n1

yn*

yn

Yn-1

对于液体

ML

xn1 xn xn1 xn*

xn

yn

Xn+1

Xn*

xn

③ 点效率OV

塔板上某点处实际上的摩尔分数变化与平衡时应达到的 摩尔分数变化之比 板效率是板上各点效率数值积分结果的一种表达形式

OV

Байду номын сангаас

y n

y

* J

yn1 yn1

(2)雾沫夹带对板效率的影响(表观效率)

由于雾沫夹带的结果,使一部分 高沸点组分含量多的液相直接被 带到上一层塔板,从而降低了上 一层塔板上的低沸点组分的摩尔 分数,抵消了部分精馏的效果。

a

MV

1

e'MV L'M

e',单位鼓泡面积的夹带量

L'M,单位鼓泡面积的液相流量

5.8 空气二元系精馏过程的计算

5.8.1 精馏塔的塔板效率 5.8.2 用y-x图解法求双级精馏塔的理论塔板数

化工实验精馏实验单板效率计算

化工实验精馏实验单板效率计算精馏是一种重要的分离和纯化技术,在化工实验中被广泛应用。

在精馏过程中,通过加热和冷却装置,将混合物中的组分按照其沸点的差异进行分离,从而获得所需纯化的物质。

精馏实验中,板塔效率是评价精馏塔分离性能的重要指标之一、本文将详细介绍精馏实验中板塔效率的计算方法。

板塔效率是指在一定条件下,塔板上产生的蒸馏液与塔板上所存在的组分间的传质情况。

计算板塔效率的方法主要有理论计算和实验计算两种。

理论计算方法是利用传质方程和物料平衡方程,结合扩散系数和溶解度等参数,通过数学模型计算得到。

而实验计算方法则是通过实际进行精馏实验,测量实验数据后,利用实验结果进行计算。

常用的实验计算方法包括:用塔板温度测定法、用馏头和下塔液的成分测定法、用馏液进出口温度比辐射法等。

其中,用塔板温度测定法是最为常用的实验计算方法之一、它基于塔板上蒸馏液和下塔液的物质平衡,通过测量不同塔板上的温度,计算得到塔板效率。

在实验中,首先需要确定实验所使用的精馏塔的塔板数。

其次,对精馏塔进行加热,使混合物开始蒸发。

然后,通过温度计等仪器测量各塔板上的温度,记录数据。

根据实验数据,可以通过下述的计算公式来计算板塔效率:塔板效率=(x进-x出)/(x进-x平衡)其中,x进和x出分别为进塔液和出塔液的组分浓度,x平衡为精馏塔平衡液的组分浓度。

需要注意的是,实验计算方法的精确程度受多种因素的影响,如实验操作技巧、仪器的准确度等。

因此,在进行板塔效率的计算时,需要进行多次实验,取平均值,使结果更加准确。

此外,为了进一步提高实验计算方法的精确性,还可以采用其他辅助手段,如红外光谱和质谱等仪器的应用,以辅助测量组分浓度。

总之,板塔效率的计算是精馏实验中一个重要的步骤,对于评价精馏技术的有效性具有重要意义。

通过实验计算方法,可以有效地获得精馏塔的分离性能,为其进一步优化提供依据。

Hysys流程调试的一样技术

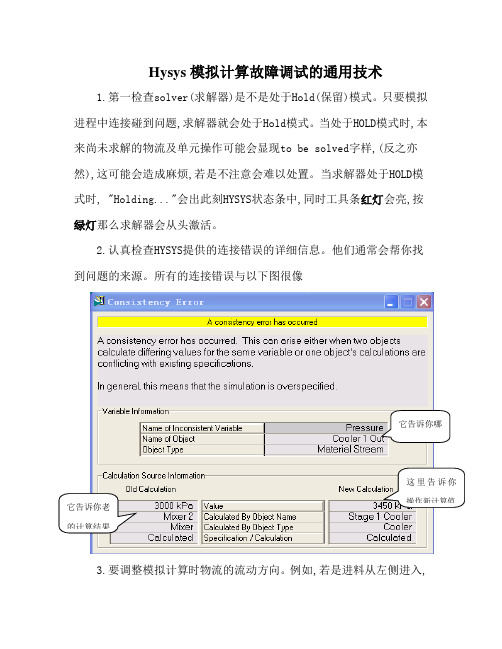

Hysys 模拟计算故障调试的通用技术1.第一检查solver(求解器)是不是处于Hold(保留)模式。

只要模拟进程中连接碰到问题,求解器就会处于Hold 模式。

当处于HOLD 模式时,本来尚未求解的物流及单元操作可能会显现to be solved 字样,(反之亦然),这可能会造成麻烦,若是不注意会难以处置。

当求解器处于HOLD 模式时, "Holding..."会出此刻HYSYS 状态条中,同时工具条红灯会亮,按绿灯那么求解器会从头激活。

2.认真检查HYSYS 提供的连接错误的详细信息。

他们通常会帮你找到问题的来源。

所有的连接错误与以下图很像3.要调整模拟计算时物流的流动方向。

例如,若是进料从左侧进入,它告诉你哪里出了问题这里告诉你操作新计算值它告诉你老的计算结果产品从右边抽出,要进行左右调整。

在你尽力调试上游操作之前,下游操作没有错误这是超级重要的。

3. Always debug(调试) simulations in the direction of the process flow. For example, if the feed streams enter on the left and product streams exit on the right, debug from left to right. It is important that downstream operations be error-free before you attempt to debug upstream operations.当调试流程的时候必然要注意流程的方向。

例如,假设进料物流在左,出料物流在右,调试的时候就从左向右检查。

不然若是下游的操作单元犯错了而你却试图调试上游的操作单元,后果就会愈来愈乱了。

4. HYSYS Workbook是超级方便的调试工具。

你能够迅速地判定哪些模拟变量是用户规定的(蓝色),哪些变量是计算生成的(黑色)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

典型的塔板效率经验数据

石油化工

塔名称塔板效率 (%)

塔名称塔板效率 (%)

脱乙烷塔 60~65

二甲苯分离塔 90~95

高压脱乙烷塔 50~60

苯/甲苯/二甲苯分离塔 75~85

脱丙烷塔 65~75

苯/异丙苯分离塔 50~55

脱丁烷塔 75~85

吸收塔 20~35

脱异丁烷/脱戊烷塔 80~90 解吸塔(再沸器供热) 40~50

乙烷/乙烯分离塔 85~90 解吸塔(蒸汽汽提) 20~30

丙烷/丙烯分离塔 90~95 气体汽提塔 7~10

丁烷/丁烯分离塔 85~95 干燥塔 15

戊烷/戊烯分离塔 85~95

化工及其它

塔名称塔板效率 (%) 塔名称塔板效率 (%) 醋酸乙烯装置聚乙烯醇装置

醋酸精馏塔 60~70 聚醋酸乙烯分离塔(聚合一塔) 50~60

醋酸乙烯精馏塔 55~65 醋酸乙烯/甲醇分离塔(聚合二塔) 50~55

乙醛汽提塔20~25 醋酸乙烯分离塔(聚合三、四塔) 60~70

丙酮萃取塔15~20 甲醇回收塔(回收一塔) 55~65

洗涤塔30~40 甲醇回收塔(回收二、三塔) 50~60。