连铸用耐火材料详细介绍

连铸连轧生产:连铸用功能耐火材料

7.3.2塞棒

使用前要与中间包一起烘烤,快速升温至1000~1100℃ 塞棒不能垂直对准水口砖中心,棒头顶点应偏向开闭器方 向,留有2~3mm的啃头,关闭塞棒时,塞棒头切着水口内表面 向水口中心方向滑动,最终把水口堵严。

7.3.3浸入式水口

1 材质要求 (1)具有良好的抗热震性。 (2)具有良好的抗钢水和熔渣的侵蚀性。 (3)具有良好的机械强度和抗振动性。 (4)浸入式水口连接处必须有密封装置。 (5)不易与钢水反应生成堵塞物。

口未烤好;而套眼是浸入式水口 内壁附着沉积物导致,如图,堵 塞物主要是Al2O3。Fra bibliotek.3.3浸入式水口

3 浸入式水堵塞 Al2O3来源有以下几方面: 钢水中Al与耐火材料发生反应产物;保护浇注不好,氧

气与钢水中钢水中Al反应;钢水在冶炼过程中脱氧产物,未 去除干净;钢水温度降低而析出产物。

可以采取的措施是:选择合适水口材质;气洗水口;塞 棒吹氩;钙线处理,夹杂物变性+软吹;连铸过程全程保护 浇注,控制增N量<5ppm。

连续铸钢生产

7.3连铸用功能耐火材料

7.3.1长水口 长水口、塞棒和浸入式水口,称为连铸用耐火材料“三大件”

长水口主要有两种类型,一种是带有吹氩环的长水口;一种 是带有透气材料的长水口。其中带有透气材料的长水口保护浇注 效果较好。

7.3.1长水口

目前长水口的材质有熔融石英质和铝碳质两种。 熔融石英质主要成分SiO2,导热系数小,有较高的机械强度和 化学稳定性,耐酸性渣的侵蚀,可以免烘烤。 铝碳质及Al2O3-SiO2-C质是以刚玉和石墨为主要原料制作的, 其主要成分是Al2O3,具有良好的抗热震性,对钢种的适应性 较强,耐侵蚀性能好,对钢液污染小。 目前连铸中广泛采用Al2O3-C质长水口,在渣线部位复合ZrO2C层,用于提高耐侵蚀性,

铸造用耐火材料对熔铸质量的贡献

铸造用耐火材料对熔铸质量的贡献一、耐火材料在铸造工业中的作用铸造工业是制造业的基础,而耐火材料在铸造过程中起着至关重要的作用。

耐火材料不仅能够承受高温熔融金属的冲击,还能保证铸造过程的稳定性和安全性。

耐火材料的选用直接影响到铸件的质量,包括其尺寸精度、表面光洁度以及内部结构的致密性。

1.1 耐火材料的基本特性耐火材料是一类具有高温稳定性和化学稳定性的无机非金属材料。

它们通常具备以下特性:- 高熔点:耐火材料的熔点远高于铸造金属的熔点,保证了在高温环境下不会熔化。

- 良好的热稳定性:耐火材料在温度变化下体积变化小,能够保持形状和结构的稳定。

- 低热导率:耐火材料的热导率较低,有助于减少热损失,提高热效率。

- 良好的化学稳定性:在与熔融金属接触时,耐火材料不易发生化学反应,从而保证铸件的纯净度。

1.2 耐火材料的分类耐火材料根据其化学成分和矿物组成,可以分为不同的类型,主要包括:- 硅酸盐类耐火材料:如硅砖、粘土砖等,具有较好的抗酸性渣侵蚀能力。

- 碱性耐火材料:如镁砖、白云石砖等,具有较好的抗碱性渣侵蚀能力。

- 氧化物耐火材料:如氧化铝砖、氧化镁砖等,具有较高的机械强度和耐磨性。

- 非氧化物耐火材料:如碳化硅、氮化硅等,具有优异的高温强度和抗氧化性。

1.3 耐火材料在铸造过程中的应用耐火材料在铸造过程中的应用非常广泛,包括:- 炉衬材料:用于铸造炉的内衬,保护炉体不受熔融金属的侵蚀。

- 浇注系统:包括浇口杯、浇道、浇注管等,保证金属液的平稳流动和充型。

- 模具材料:用于制造砂型或金属型,直接影响铸件的形状和尺寸。

- 保温材料:用于保持熔融金属的温度,减少热损失。

二、铸造用耐火材料的性能要求铸造用耐火材料的性能要求是确保熔铸质量的关键。

不同的铸造工艺和金属类型对耐火材料的性能有不同的要求。

2.1 耐火度和高温稳定性耐火材料的耐火度是其在高温下不发生软化或熔化的能力。

铸造过程中,耐火材料需要承受长时间的高温作用,因此耐火度和高温稳定性是其基本的性能要求。

现代高效连铸用耐火材料的选择及应用

质滑板及滑板再生技术是现在需要研究的课题。

3

中间包内衬

中间包是大包和 结晶器之间钢水浇注的缓冲

器 , 是钢水精炼的终端设备。随着连铸技术的不断 完善和发展, 中间包今后会肩负更多的功能。因此 对中间包用耐材的要求也会越来越高。 3. 1 中间包内衬的工作环境及对耐材的要求 中间包内衬需要长时间和钢水接触, 并要承受 来自大包高温钢水的机械冲击和化学侵蚀。随着近 年来中间包冶金技术( 如钢水加热、 非金属夹杂清除 和气体软搅拌技术等) 的进步, 对中间包内衬的要求 也越来越高。中间包内衬

Refractory Selection and Application in Modern Efficient Continuous Casting Process

SON G Su ge, WANG Xin zhi, WANG San zhong, CH EN Co ng hu

( No . 2 Steelmaking and Rolling Plant o f A ny ang Ir on and Steel Gr oup Co . , Ltd. , A nyang 455000, Henan, China) Abstract: T his paper r epr esent det ailed how to select r efracto ry used in co nt inuo us casting pr ocess, throug h analy zing the applicatio n co ntr ast and the reasons of co rr osio n by using differ ent v arieties of refracto ry in the pro cess o f co nt inuous cast ing r efractor y used curr ently. Key words: refracto ry ; continuous casting ; perfo rmance analy sis

连铸耐火材料说明

石墨 / ZrO2量 平衡 ✓石墨量减少 →高热膨胀, 低热传导 ✓ZrO2量增加 →高耐侵蚀性

热膨胀系数 熔损指数(P-M分钟)

稳定度(指数)

110

以前

100

改善

90

80

70

60 热处理前 1300℃/6hr 1500℃/6hr

120 100

80 60 40 20

0 40

热膨胀系数 熔损指数

50 60 70 80 90 ZrO2含量(%)

温 (度(℃)

1400 1200 1000

800 600 400 200

0

0

ZG+C/S ZG AG+C/S AG 4 8 12 16 20

加热停止后经过时间(分钟)

1400 1200 1000 800 600 400

因材质变化产生裂纹的区域

稳定区域 1000-1200℃ 60-90分钟 预热过度氧化区

电子流体分析 参 考EMBr设计

1:1水模型流动分析 钢液面稳定设计

Flow pattern test

FEM热应力分析 应 力最小化设计

横向

纵向 MAX1

MAX1 MAX2

钢液面• NISA2/DISPLAY3 • 3D Solid Model

MAX2

剖面图及品质规格

主体

保护渣部分

保护渣部分复合结构 (AG+ZG)

保护渣部分

ZG664

ZG825

18.9

11

-

-

-

-

76

83

(3.0)

(3.5)

3.68

3.80

16.0

18.5

85

65

优特钢工程板坯连铸中间包用耐火材料技术方案

优特钢工程板坯连铸中间包用耐火材料技术方案中间包是钢铁连铸过程中的关键设备,对钢液进行保温、保压和调整成分有着重要作用。

中间包用耐火材料的选择和使用直接影响到钢水质量和产品质量。

以下是一种优特钢工程板坯连铸中间包用耐火材料技术方案。

首先,选择的中间包耐火材料应具有良好的耐高温性能,能够耐受高温钢水的侵蚀和冲击。

常见的中间包耐火材料有耐火砖、耐火浇注料和耐火纤维材料等。

优选高纯度的耐火材料,以确保在高温条件下不会产生损坏和变形,从而保证连铸钢水的稳定性。

其次,中间包用耐火材料应具有良好的耐腐蚀性能。

由于钢水中含有一定的铁、碳等元素,容易与中间包耐火材料发生化学反应,产生腐蚀。

因此,选用具有防腐蚀性能的耐火材料是必要的。

可以采用添加特殊耐腐蚀剂的耐火材料,来减少对耐火材料的腐蚀和损伤。

再次,中间包用耐火材料应具有良好的热传导性能。

中间包耐火材料在连铸过程中,需要能够迅速将热量传递给钢水,并保持一定的热稳定性。

因此,选用热导率较高的耐火材料是有益的,它能够促进钢水的均热和保持温度的稳定。

最后,中间包用耐火材料应具有较低的热膨胀系数。

连铸过程中,中间包外表面经常与环境空气接触,会受到冷却的影响而导致热膨胀。

耐火材料的热膨胀系数应与中间包外壳较好地匹配,以避免因热膨胀不均匀而导致中间包的破裂。

在实际应用中,可以采用复合耐火材料的方式来满足中间包的要求。

将不同种类的耐火材料按照一定的比例混合,可以综合利用各种材料的优点,提高整体的性能。

总之,中间包用耐火材料的选择和使用对连铸钢水的稳定性和产品质量有着重要的影响。

在耐高温性能、耐腐蚀性能、热传导性能和热膨胀系数方面选择和使用合适的耐火材料,能够提高中间包的工作效率和使用寿命,保证连铸钢水的质量和产品的质量。

铝碳质耐火材料经典教材

耐热震次数 1000℃时热膨胀率/%

弹性模量G.Pa 抗折强度/Mpa 体积密度g/cm3

显气孔率% SiC/% Al2O3/% SiO2/% C/%

附表6.2 Al2O3-C质长水口的理化指标

表6.1列出滑板用耐火材料损毁的主要原因及损毁 形式的关系,这些原因一般不是单独存在的,而是相 互影响,成倍加剧损毁,因此对于滑板用耐火材料来 说,掌握其使用条件、损毁形式、考虑其应具备的性 能平衡是必不可少的。

表6.1 滑板的蚀损形式

蚀损因素

蚀损形式

铸口直径扩大

钢水流的磨损与蚀损

铸口周围磨损

滑动表面蚀损

一般情况下,强度上升,热震稳定性下降,这 是铝碳质滑板存在的问题。

莫来石、锆莫来石、锆刚玉等材料比刚玉的膨 胀系数小,因此这些材料适合于作为滑板的原料, 以降低制品的膨胀系数和提高其的热震稳定性。

目前,作为一种膨胀率低适合于生产低膨胀高 、抗热震稳定性的材料如AZTS(Al2O3-ZrO2-TiO2SiO2)已被投入生产和使用。

连铸用水口的使用目的是为了保证钢包-中间包之间 或中间包-结晶器之间的钢水顺利通过,同时具有重要的 气密功能以防钢水的二次氧化和渣的卷入。这些连铸用水 口的使用寿命和稳定性对连铸机的生产率以及板坯的质量 有很大的影响。

通常将连铸用水口安装在滑板或整体塞棒下方 ,上部用夹持器固定,下部自然下垂,用于控制钢 水的流量,使钢水通过水口内孔下流。因些连铸用 水口要承受注钢初期的强烈热震和由钢水下流等所 造成造成的振动机械力。因此在长水口中夹持器夹 持部分部位(颈部)的折损以及水口的裂纹,但因 预热条件和材质不同,颈部和流钢口周围出现裂纹 的现象也时有发生。

功能耐火材料

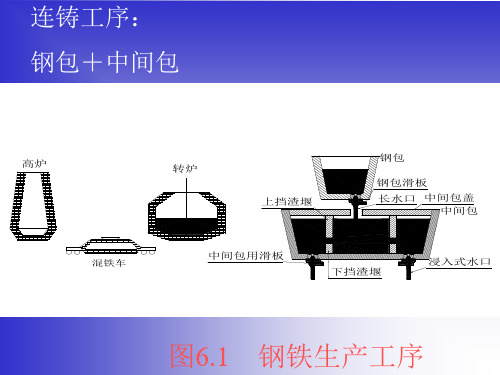

15.3浸入式水口、长水口、整体塞棒15.3.1长水口、整体塞棒、浸入式水口概述连铸用长水口、整体塞棒、浸入式水口(以下简称连铸三大件)是连铸工艺中非常重要的功能耐火材料。

如图15-1中所示,它们的作用是将钢包、中间包、结晶器三位一体地连接起来,控流和导流钢液,防止钢水二次氧化,实现连续铸造工艺。

长水口又称保护套管,安装于盛钢桶下方与滑动水口装置的下水口相连,连接钢包和中间包,起着导流、防止钢水氧化和飞溅的作用;整体塞棒在连铸工艺中之作用起到控制钢水从中间包到结晶器流量;浸入式水口是连铸过程中最关键的耐火功能部件,它安装在中间包和结晶器之间,是钢水从中间包输送到结晶器的通道,既要保护钢水不发生二次氧化,防止氮溶入或渣混入钢水及防止钢水飞溅,又要保证钢液在结晶器里有一个合理的流场和温度场分布。

根据它们所承受的使用条件和需要满足的使用要求,长水口、整体塞棒、浸入式水口采用抗热震性优异的含碳耐火材料,在关键工作部位,如渣线、塞棒棒头等采用高抗侵蚀性的含碳材料。

表15-16中列出了连铸三大件产品的基本组成和性能指标的参考范围。

连铸三大件的结构、形状、尺寸依连铸机不同而有所区别。

表15-16 连铸用长水口、整体塞棒、浸入式水口组成和性能指标的参考范围项目化学组成w/% 体积密度/g。

cm-3显气孔率/%耐压强度/MPa抗折强度/MPa AL2O3ZrO2+C a OMgO C+SiC长水口40-65 25-35 2.2-2.6 12-20 20-30 6-10整体塞棒本体45-60 20-30 2.3-2.6 15-20 20-35 8-10 棒头1 60-75 15-25 2.5-2.7 10-18 20-35 6-10 棒头2 65-85 10-20 2.5-2.8 10-18 15-25 5-8浸入式水口本体40-60 20-30 2.2-2.5 15-20 20-30 6-10 渣线70-85 15-25 3.4-3.8 15-20 18-25 6-1015.3.2 连铸三大件生产工艺连铸三大件虽然功能不同,但有着相同或相似的材质、结构特点、使用条件、性能要求等,因而在生产中采用几乎完全相同的工艺。

连铸耐火材料

炼钢用耐火材料

四、连铸

1.中间包 2.连铸用功能材料

1

炼钢用耐火材料

1.中间包

中 间 包 示 意 图

2

炼钢用耐火材料

1.中间包

中间包功能

1.钢水保温、分配和整流 2.净化钢水:多孔透气砖,挡渣墙 3.调温功能:加小块废钢,喷吹铁粉 4.成分微调:喂丝 5.精炼功能:双层渣吸收上浮的夹杂物 6.加热功能:感应加热法,等离子加热法

11

炼钢用耐火材料

2.连铸用功能耐火材料

(3)定径水口(Sizing Nozzle) 材质:锆英石质、ZrO2质

12

炼钢用耐火材料

2.连铸用功能耐火材料

(4)连铸“三大件” “三大件”的生产方法: 所用原料:白刚玉、板状刚玉、锆莫来石、石墨、树脂

配料 造粒 成型 干燥 培烧 整型 喷涂料

探伤

包装

中间包用耐火材料组成图

1-包壳;2-永久层;3-工作层;4-包底;5-包盖; 6-塞棒;7-轴砖; 8-塞头; 9-座砖;10-水口砖

3

炼钢用耐火材料

1.中间包

中间包内衬耐火材料 (1)保温层(10~30mm):纤维板、石棉板、保温砖或轻质浇注料 (2)永久层(100~200mm):粘土砖、莫来石质浇注料、高铝质浇注料 (3)工作层(20~50mm): 绝热板:硅质、镁质、镁橄榄石质 涂抹料:镁质、镁铬质、镁钙质 干振料: 镁质、镁钙质 (4)座砖:高铝质、刚玉质 (5)包底:与工作层相当,冲击区镁质预制块、刚玉质预制块 (6)挡渣墙(堰):镁铝质、镁质

14

炼钢用耐火材料

2.连铸用功能耐火材料

(4)连铸“三大件”—长水口(Shroud ) 材质:熔融石英、铝碳质

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

连铸用耐火材料详细介绍

概述

连铸是金属制造过程中常用的一种技术,用于连续生产高品质的金属铸锭或连续铸件。

在连铸过程中,耐火材料扮演着重要的角色,它能够承受高温和热冲击,并保持稳定的物理和化学性质。

本文将对连铸用耐火材料进行详细介绍。

类型

连铸用耐火材料可分为两大类:综合性能耐火材料和专用性能耐火材料。

1. 综合性能耐火材料

综合性能耐火材料具有广泛的适用性,用于各种金属的连铸过程。

它们通常由耐火粘土、耐火泥、耐火纤维和碳化硅等材料制成。

这些材料具有较好的抗温度变化能力和机械强度。

综合性能耐火材料可进一步分为以下几类: - 耐火砖:用于炉墙、保温罩和渣槽等部位,承受高温和侵蚀。

- 硅酸钙耐火材料:用于渗封材料,具有较好的温度稳定性和耐腐蚀性。

- 高温涂层材料:用于渣槽内壁,防止渣渗透和腐蚀。

- 陶瓷纤维:用于保温。

2. 专用性能耐火材料

专用性能耐火材料是为满足特定连铸工艺需求而开发的材料,具有特殊的热力学和物理性质。

这些材料通常由高级氧化物、碳化物、氮化物和金属等化合物制成。

以下是一些常见的专用性能耐火材料: - 铝碳复合材料:具有高强度和耐腐蚀性,用于结晶器和漏斗等部位。

- 氮化硅材料:用于保护渣槽内壁,具有优异的耐

腐蚀性和耐高温性能。

- ZrO2陶瓷材料:用于结晶器和渣槽等部位,具有较好的

耐热性和耐腐蚀性。

性能要求

连铸用耐火材料需满足一系列性能要求,以确保连续生产过程的稳定性和产品质量。

1. 抗高温能力

连铸过程中的温度非常高,耐火材料必须能够承受高温环境中的热冲击和热应力。

2. 耐腐蚀性

由于连铸过程中与金属液接触,耐火材料需要具有良好的耐腐蚀性,以防止金属液的侵蚀。

3. 抗渣侵蚀能力

连铸过程中会产生一定的渣,渣对耐火材料的侵蚀也需要得到有效的抑制,以延长材料的使用寿命。

4. 优异的物理性质

连铸用耐火材料还需要具备良好的强度、抗振动、热膨胀系数匹配等物理性质,以确保材料在高温环境下的稳定性。

应用场景

连铸用耐火材料广泛应用于金属连铸过程中的各个部位,包括结晶器、渣槽、漏斗、保温罩等。

1. 结晶器

结晶器是在连铸过程中形成金属铸锭或连铸件的关键部位,耐火材料需要具备较高的耐高温性、耐腐蚀性和耐磨性,以保护结晶器内壁并确保产品质量。

2. 渣槽

渣槽用于收集和处理连铸过程中的渣,耐火材料需具有良好的耐热性、耐腐蚀性和抗渣侵蚀性,以防止渣的渗透并延长渣槽的使用寿命。

3. 漏斗

漏斗用于调整连铸过程中的流动速度和液态金属的定向流动,耐火材料需具备抗高温、耐腐蚀和良好的热传导性能,以确保流动的稳定性和产品质量。

4. 保温罩

保温罩用于保持连铸过程中金属的温度稳定,耐火材料需要具备优异的保温性能和耐高温性能,以防止能量损失和产品质量下降。

结论

连铸用耐火材料在金属制造过程中起着至关重要的作用。

不同类型和性能的耐火材料能够满足不同连铸工艺的需求。

选用适当的耐火材料并注意其性能要求,可以提高连铸过程的效率和产品质量,并延长设备的使用寿命。