ipqc首件记录表格

首件记录表格填写示范

什么是首(末)件检验和自检

1.首件 ❖ 每次生产条件变化的时候生产的第一件产品

生产条件变化的时机为(即首件检查的时 机): a.每班每工序开始加工时; b.更换或调整工、夹、刀、量具后; c.修理或调整机床后; d.更改图纸、工艺文件时; e.更换操作者和产品批次时。

什么是首(末)件和自检

2. 末件 ❖ 每次生产条件变化的时候生产的最后一件产品 与首件相对应

1.表头填写

2.自检频次的填写

首(末)件和自检记录的表格和填写方法

3.检验方法填写

首(末)件和自检记录的表格和填方法

4.首(末)检验项目和结果填写

首(末)件和自检记录的表格和填写方法

5.自检结果填写

首(末)件和自检记录的表格和填写方法

6.班组长的签字确认

什么是首(末)件和自检

❖ 自检 依据工艺卡片的检验频率进行自主检验。 当自己认为生产不稳定的应该提高频率,

勤检,避免不合格品流到下到工序。

首(末)件检验和自检检验流程

a.每班每工序开始加工 时;

b.更换或调整工、夹、 刀、量具后;

c.修理或调整机床后; d.更改图纸、工艺文件

时; e.更换操作者和产品批

次时。

调试后生产 合格的前两件

操作者 自检

报告,向 前追溯

不合格

合

重新调整

格

不合格

不合格

不合格

转序

合格 生产完毕 后的最后 两件检验

合格 正常生产, 并按频次 自检

合格 通知检 验员检 验

首(末)件和自检记录的表格和填写方法

首(末)件和自检记录的表格和填写方法

1 2

4 5

3

6

首(末)件和自检记录的表格和填写方法

首件检查记录表

功能

检 查 记 录

可靠性 老化 包装

持续改善

客诉跟进 是否同意量产: □是 □否

□合格 最终判定 结果 □不合格

检验员: 生产确认:

工程技术: 品质核准:

1、所有项目均需连续检查最少3PCS。 注意事项 2、首检的可靠性检测项目仅进行短时间能得出结论的试验。(如跌落,振动等) 3、根据品质周报中统计的Top3不良项目进行持续跟进一周。 4、根据同类产品的历史客诉问题持续跟进一个月。 1、产品新开机/线时,由产线最终检查工位准备好3PCS样品置于待检区,并通知IPQC检查,检查判定合格后生 产 2、IPQC判定合格后,从样品中随机挑选1PCS进行首件检查标识,并连同巡检记录表一起置于产线最终检查工位 。 3、适用范围:产品新开线、变更工艺/参数、制程、变更材料等均需要进行首件检查。

首件记录表

表单号: 成品料号 首件信息 □开机/开线首检 □材料变更 □SOP □标准样板 检验依据 □制程检验标准 □其他: 项目 尺寸 外观 结构/装配 检验标准 实测值 1 2 3 4 5 判定 备注 版 本 □转线首件 □制程变更

规格/颜色

生产日期 □生产参数变更 □其他: 检验

首件检验记录表

检验结果

□不合格,重新调机; □不能生产,立刻停机;

□有限度生产

pcs;

填 1.首件产品需经生产单位&技术单位确认合格后再送交样本5PCS于IPQC检查确认, IPQC人员判定合格方可生产;当首件不 写 合格时,生产部门需重新调机送样检查;生产部须严格按照检验结果执行生产。 说 2.工单结束时IPQC须至少保留一件(大件产品或客供料除外)首件产品,并随首件检验记录一起归档保存。 明 3.检验工具依SIP;二次元检验尺寸、性能测试、ROHS测试另附检验记录。

技术员:

检验员:

核准:

5.生产部门是否对首件产品外观,结构进行自检确认.

□是 □是 □是 □是

□否 □否 □否 □否

6.ROHS确认是否符合要求.

□是 □否

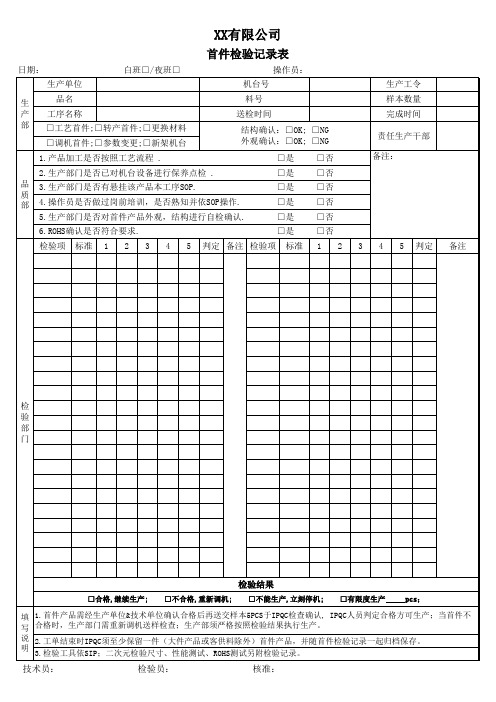

检验项 标准 1 2 3 4 5 判定 备注 检验项 标准 1 2

生产工令 样本数量 完成时间 责任生产干部 备注:

3 4 5 判定

备注

检 验 部 门

□合格,继续生产;

XX有限公司

首件检验记录表

日期:

白班□/夜班□

操作员:

生产单位

机台号

生

品名

产 工序名称

部 □工艺首件;□转产首件;□更换材料

□调机首件;□参数变更;□新架机台

料号 送检时间

结构确认:□OK; □NG 外观确认:□OK; □NG

1.产品加工是否按照工艺流程 .

□是 □否

2.生产部门是否已对机台设备进行保养点检 . 品 3.生产部门是否有悬挂该产品本工序SOP. 质 部 4.操作员是否做过岗前培训,是否熟知并依SOP操作.

首件检验记录表

客户 首件 信息 产品名称 料号 线别

表单编号

QC-4-015

生产日期

□开机首检 □生产参数变更 项目

□修模首件 □材料变更

□转产首件 □其他:

□工程图纸 □标准样件 □制 检验依据 程检验标准 □产品标准 □其 它 实测值 3 4 5 判定

检验时间

检验标准

1

2

备注

尺寸

检查 记录 电气

摇摆测试屏膜分 辨率 高压测试 导通阻抗 绝缘阻抗 实机测试 外观 □沙眼 □脱落 □变形 □脏污、胶水 □毛边 □杂点,杂色 □划伤 □压痕 □拉痕 □缺料 □尺寸 □撞伤 □组装错位 □组装缝隙 □镭雕、 □白雾 □挡板、铝挤装反,□焊接 备注

最终判定结果

注意事 项

□合格 □不合格

是否同意量产: □是 □否

检验员签名:

1、所有项目均需连续检查最少5件。 2、根据质量统计的不良项目进行持续跟进。 1、产品新开机生产时,由最终工序准备好5个样件置于待检区,并通知IPQC检验员,检查判定合格后生产。

填写 2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于产线最终检查工位。 说明 3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。 4、检查结果:合格项目打“年。

首件检验记录表

FM-PB-03-A

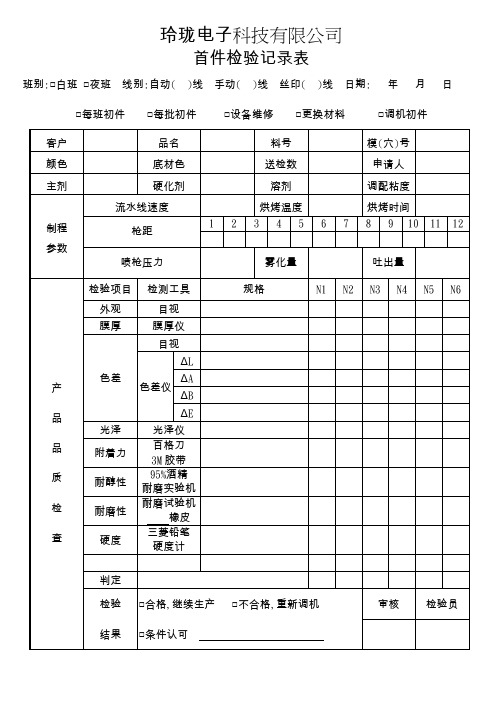

玲珑电子科技有限公司

首件检验记录表

班别:□白班□夜班线别:自动( )线手动( )线丝印( )线日期:年月日

□每班初件□每批初件□设备维修□更换材料□调机初件

客户

品名

料号

模(穴)号

颜色

底材色

送检数

申请人

主剂

硬化剂

溶剂

调配粘度

制程参数

流水线速度

烘烤温度

烘烤时间

枪距

1

2

3

4

5

6

7

8

9

10

11

12

喷枪压力

雾化量

吐出量

产品品质检查

检验项目

检测工具

规格

N1

N2

N3

N4

N5

N6

外观

目视

膜厚

膜厚仪

色差

目视

色差仪

ΔL

ΔA

ΔB

ΔE

光泽

光泽仪

附着力

百格刀

3M胶带

耐醇性

95%酒精橡皮

硬度

三菱铅笔

硬度计

判定

检验结果

□合格,继续生产□不合格,重新调机

□条件认可

审核

检验员

备注

1.制造单位于每批产品之初件,由制造单位人员填写本窗体申请单位栏,然后与样品随同送IPQC人员判定合格方可生产

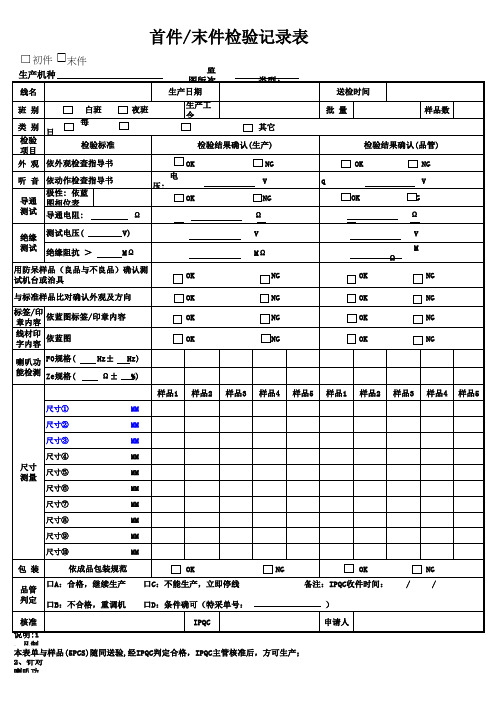

首件末件检验记录表

蓝图版次类型:线名班 别生产工令批 量样品数类 别每日其它检验项目外 观OKNG OKNG听 音 电压:V qV极性: 依蓝图相位表OKNG 导通电阻: ΩΩV V MΩ M ΩOK NG OK NG OK NG OK NG 标签/印章内容OK NG OK NG 线材印字内容OKNGOKNG样品1样品2样品3样品4样品5样品1样品2样品3样品4样品5包 装OK NG OK NG品管判定核准IPQC 申请人说明:1、凡制2、针对喇叭功导通测试绝缘测试喇叭功能检测尺寸测量口A:合格,继续生产 口C:不能生产,立即停线 备注:IPQC收件时间: / /口B:不合格,重调机 口D:条件确可(特采单号: )本表单与样品(5PCS)随同送验,经IPQC判定合格,IPQC主管核准后,方可生产;尺寸⑥ MM 尺寸⑦ MM 尺寸⑧ MM 尺寸⑨ MM 尺寸⑩ MM依成品包装规范尺寸① MM 尺寸② MM 尺寸③ MM 尺寸④ MM尺寸⑤ MM 用防呆样品(良品与不良品)确认测试机台或治具与标准样品比对确认外观及方向依蓝图标签/印章内容依蓝图F0规格( Hz± Hz)Ze规格( Ω± %)依外观检查指导书依动作检查指导书OK NG Ω测试电压( V)绝缘阻抗 > MΩ白班 夜班检验标准检验结果确认(生产)检验结果确认(品管)首件/末件检验记录表生产机种生产日期送检时间初件末件。

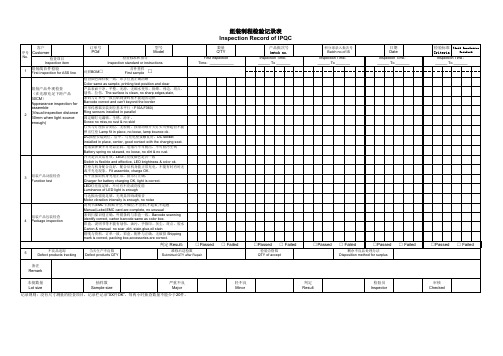

组装IPQC制程检验记录表模板

日期 Date

Inspection Time: ______ To _______

□Passed

□ Failed

□Passed

剩余不良品处理办法 Disposition method for surplus

□ Failed

本批数量 Lot size

抽样数 Sample size

严重不良 Major

记录规则:没有尺寸测量的检查项目,记录栏记录“XX件OK”,每两小时抽查数量不能少于20件。

轻不良 Minor

判定 Result

检验员 Inspector

检验标准 Tanda Inspection

Criteria

Criteria

Inspection Time: ______ To _______

□Passed □ Failed

审核 Checked

组装制程检验记录表 Inspection Record of IPQC

客户

序号 Customer

No.

检查项目

Inspection item

1 组装线首件检验 First inspection for ASS line

组装产品外观检查 (在光源充足下距产品 30CM) Appearance inspection for assemble 2 (Visual inspection distance 30mm when light source enough)

箱唛与资料、订单一致,彩盒、配件与正确,无破损 Shipping mark is correct, packing box,accessories are correct.

判定 Result:

□Passed □ Failed

新产品首件检验记录表

吉诚机械

首件检验记录表

加工工艺

编号:JC-PJ-JL12001 版本:A/0

生产日期 检验时间 备注 时 分

代码号 产品名称 首件 □开机首检 □修模首件 □转产首件 信息 □生产参数变更 □材料变更 □其他: 项目 检验标准 1 2

班 组 □工程图纸 □标准样件 □制 检验依据 程检验标准 □产品标准 □其 实测值 判定 3 4 5

1、所有项目均需连续检查最少5件。 2、根据质量统计的不良项目进行持续跟进。 1、产品新开机生产时,由最终工序准备好5个样件置于待检区,并通知IPQC检验员,检查判定合格后生产。

填写 2、检验员判定合格后从ቤተ መጻሕፍቲ ባይዱ品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于产线最终检查工位。 说明 3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。 4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

产品名称加工工艺班组生产日期检验时间时检验依据分12345外观填写说明项目尺寸项目尺寸检验标准检验标准首件检验记录表1产品新开机线时由产线最终检查工位准备好5pcs样品置于待检区并通知ipqc检查检查判定合格后生产

吉诚机械

首件检验记录表

加工工艺 班 组

编号:JC-PJ-JL12001 版本:A/0

生产日期 检验时间 备注 时 分

检查 记录

尺寸

外观 最终判定结果

注意事 项

□少孔 □开裂 □变形 □起皱、叠料 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □尺寸 □焊渣 □合格 □不合格 是否同意量产: □是 □否 检验员签名:

1、所有项目均需连续检查最少5件。 2、根据质量统计的不良项目进行持续跟进。 1、产品新开机/线时,由产线最终检查工位准备好5PCS样品置于待检区,并通知IPQC检查,检查判定合格后生产。 填写 2、IPQC判定合格后,从样品中随机挑选1PCS进行首件检查标识,并连同巡检记录表一起置于产线最终检查工位。 说明 3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。 4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

竭诚为您提供优质文档/双击可除

ipqc首件记录表格

篇一:首件制程检验记录

德信诚培训网

首件制程检验记录

更多免费资料下载请进:

好好学习社区

篇二:ipqc制程巡检作业指导书(含表格)

ipqc制程巡检作业指导书

(iso9001-20xx)

1、目地:

规范半成品/成品制程巡检检测的项目、方法、频次、标准、不合格的处理.从而保证产品质量符合客户要求,同时通过制程巡检收集生产制程的原始记录,有效地监控制程的变化,并以此保证和推动制程的持续改善。

2、范围:

适用于我司所有之半成品和成品制程的控制。

3、术语(定义):

3.1首件检验:对每个班次刚开始时或过程发生改变后

加工的第一个或前几件产品进行的检验。

3.2巡检:制程检验。

3.3终检:对产品在完成一道工序后,准备转入下工序

或入库之前,进行的一个全面的检验。

3.3品质状态:红色盒子装不合格品;红色标签代表不

合格品绿色、蓝色盒子装合格品;绿色标签代表合格品黄色盒子装待检品;黄色标签代表特采品。

4、权责:

ipqc:负责按制程巡检作业指导书对产品进行巡回检验。

品质主管:负责制定产品检验规范和作业指导,及重大品质异常的协调与处理。

pmc:负责产品的生产进度和质量

问题整体统筹安排,以保证产品按期交付于客户。

生产部:负责保质保量完成生产计划任务。

5、作业内容:

5.1客户订单

5.1.1pmc部根据客户订单,转化为内部生产指令单,下

达生产任务给相关生产工序部门,并随时跟进每天的生产进

度和产品质量状况,以确保按期交付产品于客户。

5.2生产试作与首件送检

5.2.1生产部门根据生产指令单,及时准备好工装治具/

机台/生产线和相关辅料,制定生产计划控制进度,准备试产

调试或改机。

5.2.2生产根据工程图纸及客户要求等技术指标,开始

试作3-5pcs,对产品外观/尺寸/同轴度/跳动度进行自主检查,检查ok后,填写好首件单,送检给品质部ipqc做首件确认检查。

5.3首件检验

5.3.1ipqc收到首件单和试作样品后,根据样板/检验规

范/工程图/客户要求等技术资料,对产品进行全面检查和记录。

5.3.2首件确认ok后,ipqc签核首件样板,通知生产批

量生产,并且把检验的数

据详细如实的记录于上,以便后序相关质量问题的追溯。

5.3.3首件确认不合格,由ipqc通知生产调试改善,生产调试ok后,重新送检,品质检验ok后方可批量生产;如果生

产不做首件确认就生产或首件确认不合格而继续生产,由

ipqc开具于相关责任部门,对其进行有效的纠正,因此而造

成的质量事故,经品质主管确认后,按进行责任追究。

5.4生产批量生产

5.4.1首件确认合格后,生产部门开始批量生产,在量

产过程中生产要按图纸和和客户要求,进行自主检查。

5.5ipqc制程巡回检验

5.5.1ipqc检测依据

ipqc依据客户订单,查找工程图纸/样板/产品检验规范/抽样方案等技术资料对产品进行巡回检验。

5.5.2检验的频次与数量

5.5.2.1ipqc每2小时巡查一次,每次抽查3-5pcs,2小时记录一次。

5.6制程巡查不合格的处理

5.6.1ipqc在制程巡查过程中,如果发现不合格,第一时间责令生产停机/停线改善,对不合格品进行标识隔离,追溯发生的源头,直到改善ok为止.生产对不良品及时处理(当天/班不良品,当天/班处理干净)。

5.6.2如果2小时内无改善效果,且续继生产,ipqc上报品质主管,并开具于相关责任部门,由责任部门分析原因和改善措施,进行问题点的纠正和预防,并且按处理。

5.9转序终检

5.9.1生产部门加工好的产品,需转入下工序/入库前,生产责任单位需把产品放置待检区,然后通知ipqc进行终检确认,检验ok后,ipqc贴上绿色pass标签,由责任单位再转序或入库;如果检验不合格,由责任单位返工后,再经ipqc确认ok,方可转序或入库。

5.9.2下工序或上工序及仓库没有ipqc合格pass标签,而生产或入库,按进行责任追究。

6、附件一:

ipqc作业流程图

ipqc标准检验作业工艺流程指导书

7、相关记录表单

ipqc作业流程图

篇三:ipqc作业程序(含表格)

ipqc作业程序

(iso9001-20xx)

1.0目的

此文件指导ipqc对制程检验、产品功能、外观是否符合规定要求,确保制程中品质处于受控状态。

2.0范围

此文件适用于所有在生产、组装的半成品、成品检验。

3.0职责

3.1生产部负责:现场改善及入库。

3.2制程ipqc负责产品的检验工作执行。

4.0作业程序

4.1首件检查:

ipqc依据《生产任务单》、《标准检验作业工艺流程指导

书》《工艺文件》、《生产图纸》对所生产产品进行首件检验.

(1)首件检验按照《生产任务单》《标准检验作业工艺流程指导书》《工艺文件》或样板的要求进行检验判定,合格

则可正常生产,如检验不合格则要求生产部门立即进行改善,直至合格后方可继续生产.首件结果需记录于首件确认单上

并要求技术员或领班确认。

ipqc将确认好的首件交Fqc进行保存至产品出货。

(2)生产部量产前的产品首件经ipqc确认合格后,生产

部可直接进行量产生产作业并按《生产作业指导书》执行生产.

4.2巡检作业:

(1)ipqc要对各生产加工工序产品品质状况进行巡回检查,并将检验结果进行记录,每隔两小时对所生产的物料全

面巡检一遍并及时填写《ipqc检验报表》;

(2)ipqc在巡检过程中如发现产品品质有异常或出现紧

急重大品质异常

时,ipqc应立即开出《纠正与预防措施处理报告》给生

产部进行分析改善;生产部对ipqc开出《纠正与预防措施处理报告》进行分析并提出的改善措施,经验证其品质异常的

改善方案有效,则生产部可继续生产;如生产部对ipqc开出《纠正与预防措施处理报告》分析无效,则将此异常直接开

出停线报告申请单给品管经理批准停线处理。

(3)ipqc在巡件过程中要特别关注物料加工的工位、

常换人、有新人上岗的工位及特殊制程(焊线、过锡、涤纶电容漏插等)工位,如发有现异常需即时组装现场管理人员提出要求改善。

(4)巡查时各操作工人是否按《作业指导书>>的要求

进行标准操作。

如发现员工未按作业指导书标准操作需即时向拉长反映,要求指导培训员工立即改善。

(5)巡查时如发现来料不良比率超过3%,则需及时通知前工序的品管人员(iqc)前来处理。

(6)在生产过程中ipqc依照指导检测员对生产中的产品进行100%全检测试,

并要求检测合格的产品进行产品标识,检测出的不合格品的产品则在不合格的产品上做好不良状态标识并及时将

不良的现象及数量记录于《ipqc检验日报表》上,并进入《不合格品管理程序》处理.

(7)ipqc每天对巡检合格的半成品、包装的成品进行品

质状况确认;如该产品确认合格,ipqc则在其每卡板上的产

品进行标识,如确认不合格,ipqc则在其卡板上的产品贴上

红色标识卡隔离并将此不合格的产品按《不合格品控制程序》处理。

(8)组装部生产的半成品须经ipqc巡检确认合格后,方

可进入下一组装工序生产。

5.0检验规范要求:

5.1;首件:生产过程每批量,经自检合格的第一件成品或材料变更﹑工艺变更后自检合格的第一件成品,必要时数量可为2—3pcs或一箱。

5.2;若异常现象ipqc能够立即判定原因,并且能够解决,则与生产拉长一起制定纠正措施并执行,ipqc对纠正措施进行跟踪验证,验证数量不少于100pcs无问题方可正生产;若ipqc不能立即判定原因,则立即通知品质工程师或品质主管。

5.3;检验要求:

插件元器件的外观检验:

1;所有元器件连接线等应无破损、变形、脏污、氧化、锈蚀、型号错等;2;无错插、漏插,有极性的元器件的极性不允许插反;

3;板面标贴无漏贴,错贴、脱落等现象。

插件元器件板的焊点检验:

1;电路板的焊点底部不允许焊盘未充满锡,不允许不光滑,有毛刺、缺口;气孔和堆焊等;引脚的焊盘锡柱爬升有一定高度,结合牢固。

2;焊接不允许有虚焊、假焊、漏焊、搭焊(短路、开路)、起铜皮等现象;焊接面应光滑、明亮,无毛刺,气孔等。

3;不允许有虚焊、假焊、漏焊、搭焊等。

其它工序也应注意检验,预防不合格品;树立产品质量零缺陷意识,提高产品质量。

4;插件板应无划伤、破损、分层、裂纹、翘曲;绿油应均匀无偏位、起泡、脱露铜等;

制程中以“零缺限

”为管制目标,当全检中发现有不良品时,该流程批须退回前工序进行重工处理;重工后进行重新检验。

6.0巡检频率及方法:

6.1生产线上的设备(过锡)ipqc需每隔1小时点检一次,过锡按作业指导书为标准;以隔2小时点检一次,主要检查漏锡部位和过锡状态是否良好。

6.2检验前准备;作业前ipqc需熟知和理解产品规格书,了解产品的功能及检测重点,对照样品和规格资料,掌握相关检测方法;

7.0相关记录

7.1《ipqc检验报表》

7.2《不合格品处理单》

7.3《纠正与预防措施处理报告》

7.4《不合格品管理程序》

7.5《标准检验作业工艺流程指导书》。