试验一活塞式压缩机示功图试验

压缩机的热力过程..

压缩机的热力过程

• 一、活塞式压缩机的工作原理及示功图 • 二、单级活塞式压缩机所消耗的机械功 • 三、 压缩机的容积效率及其影响因素

• 四、 多级压缩

• 五、 叶轮式压气机的工作原理及分类

工作原理:活塞式、叶轮式和引射式 出口压力:压气机、鼓风机、通风机

一、活塞式压缩机的工作原理及示功图

结构简图

n 1 p2 n n ' p1v1 1 ( ) n 1 p1 m

图9-3 有余隙容积压缩机示功图

压缩1kg 气体所消耗的功为: Wc ,n

Wc ,n

无余隙容积时,压缩1kg 气体所消耗的功为:

Wc , n

' n 1 p2 n n p1v1 1 ( ) n 1 p1

空气进口

排入空气瓶中

主要部件:1、活塞

2、气缸

3、滤清器

4、吸、排气阀

5、散热肋片

工作过程

p 3

1、吸气过程4-1

2

空气瓶压力

2、压缩过程1-2

4 1

Pb

V

3、排气过程2-3 4、余隙容积内压缩空气 的膨胀过程3-4

V0

p

3

4 V0

2 1 V Vs V1-V4

图中2-3和4-1不是状态变 化,而是表示气缸内气体 质量的变化。

图9-5 双级活塞式压缩机示意图

2、双级活塞式理想压缩机 p-V 图

定温线 4 3’ 3 多变 过程 p2 p1 5 2’ 1 0 V 2

p1p3:

p p3

双级压缩:面积0122’3’40 单级压缩:面积012340

双级压缩省功而且压缩终 温较低,有利于润滑。

图9-6 双级活塞式压缩机p-V图

活塞6A发动机示功图测试报告

05 .误差, 0 故提前点火角为3 时上死点角度综合误差为: 1 。

△ = 存丁 了二 11 腿: 土 6 土.8 10

温度℃

2 3 2 3 20 0 20 0 30 5 30 5

灵敏度州 M a P

一 18 5 一1 7 5 一1 印 一1 8 5

线性误差‘土 FO %S

0. 1 0. 1 0. 2 0. 1 0. 1 0. 1

0-2 5

0-5

0一2 5Байду номын сангаас

0-5

一1 6 5 一15 5

3. 3

3. 4

电荷放大器: K T, 公司 0 型N 1 2 . 瑞士 I LR 产5 7 o 6 SE 0 7 5 4 数据记录仪: 美国N O, 公司V i8H o 00 9. I LT C E i nC 型N I 31 5 s o C N 0

食 电 宁 只 出

时日 幻 代

图3 起飞状态 提前点火角为20 7

(己 尽

, .

丫

于 .

1

只 出

. . . 月 Y l l l L r

卫

创旬a , ) s

图4 最大连续状态 提前点火角为20 7

一一一一一一一一一一一一一一一一

第1 页 3 0

活塞6 发动机示功图测试报告 A

宙 』 氏 百 获 出

P E一0 1 S 2

72 发动机在非标准大气条件下, . 气缸内最大压力计算值 发动机在非标准大气条件下, 气缸内 最大压力将随大气温度的升高而降低, 随大气

活塞式压缩机

第二章活塞式压缩机第一节活塞式压缩机的工作原理、主要参数及其性能指标一、活塞式压缩机的实际循环和压缩过程活塞式压缩机的实际循环是一个复杂的循环过程。

一般采用示功仪测量气缸内气体体积和压力的变化曲线—示功图来加以分析,见图2-1图2-1 实际示功图单级压缩机的主要工作机构包括:气缸、活塞,进气阀与排气阀(均为自动开启和关闭的单向阀)。

当活塞向右运动时(假定气缸为卧置),进气阀在阀外气体压力作用下打开,气体进入气缸。

当活塞向左运动时,进气阀关闭,气体被压缩,当气体压力高于排气阀外的压力时,排气阀打开,将气体排出。

由于压缩机在压缩过程终了时,不允许活塞与气缸盖发生撞击,实际上活塞与气缸盖间保留着一个安装间隙。

当排气过程结束以后,活塞开始返回行程,气缸容积逐渐扩大,残留在缸内的高压气体开始膨胀,当缸内气体压力降至低于进气压力时,进气阀打开,开始了下一个循环的进气过程。

活塞每往复运动一次,都重复着气体膨胀—进气—压缩—排气四个过程。

整个循环过程中,1—2和3—4可以视为热力学过程,其它过程可以当作为气体流动过程。

活塞式压缩机的余隙容积,包括:活塞在内外止点处,活塞端面与气缸盖之间的间隙,以及气缸内壁与活塞端面至第一道活塞环间的环形间隙、气缸容积至气阀阀片间的整个通道容积。

这些间隙的存在使得缸内气体无法排净。

吸气之前余隙容积内的高压气体又要先行膨胀,实际上等于减少了吸气量,降低了气缸利用率。

因此要求余隙容积尽量小一些,但又不能太小,否则由于热膨胀和受力拉伸作用,活塞和活塞杆将发生撞缸事故。

由于气流通道和气阀存在一定阻力,所以气流通过时必然产生阻力损失,因此汽缸内的压力比入口管道内气体压力(又称名义吸入压力)要低,吸入阀从开始开启到全开还要克服较大的局部阻力,图中点4为吸入阀开始开启,点5对应吸入阀全开。

同理,气缸内实际排气压力应高于排出管道气体压力(又称名义排出压力),排出阀在点2处增加了局部阻力。

示功图上吸入线和排出线呈波浪状,是由于气流速度随活塞速度以及阀片的惯性振动而变化,导致阻力损失不稳定而产生的。

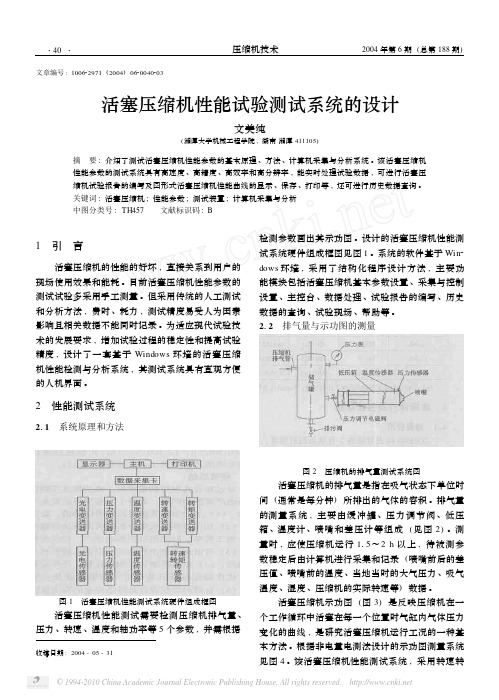

活塞压缩机性能试验测试系统的设计

收稿日期:2004-05-31文章编号:100622971(2004)0620040203活塞压缩机性能试验测试系统的设计文美纯(湘潭大学机械工程学院,湖南湘潭411105)摘 要:介绍了测试活塞压缩机性能参数的基本原理、方法、计算机采集与分析系统。

该活塞压缩机性能参数的测试系统具有高速度、高精度、高效率和高分辨率,能实时处理试验数据,可进行活塞压缩机试验报告的编写及图形式活塞压缩机性能曲线的显示、保存、打印等,还可进行历史数据查询。

关键词:活塞压缩机;性能参数;测试装置;计算机采集与分析中图分类号:TH457 文献标识码:B 1 引 言活塞压缩机的性能的好坏,直接关系到用户的现场使用效果和能耗。

目前活塞压缩机性能参数的测试试验多采用手工测量。

但采用传统的人工测试和分析方法,、耗力,测试精度易受人为因素影响且相关数据不能同时记录。

为适应现代试验技术的发展要求,增加试验过程的稳定性和提高试验精度,设计了一套基于Windows 环境的活塞压缩机性能检测与分析系统,其测试系统具有直观方便的人机界面。

2 性能测试系统211 系统原理和方法图1 活塞压缩机性能测试系统硬件组成框图 活塞压缩机性能测试需要检测压缩机排气量、压力、转速、温度和轴功率等5个参数,并需根据检测参数画出其示功图。

设计的活塞压缩机性能测试系统硬件组成框图见图1。

系统的软件基于Win 2dows 环境,采用了结构化程序设计方法,主要功能模块包括活塞压缩机基本参数设置、采集与控制设置、主控台、数据处理、试验报告的编写、历史数据的查询、试验现场、帮助等。

212 排气量与示功图的测量图2 压缩机的排气量测试系统图活塞压缩机的排气量是指在吸气状态下单位时间(通常是每分钟)所排出的气体的容积。

排气量的测量系统,主要由缓冲罐、压力调节阀、低压箱、温度计、喷嘴和差压计等组成(见图2)。

测量时,应使压缩机运行115~2h 以上,待被测参数稳定后由计算机进行采集和记录(喷嘴前后的差压值、喷嘴前的温度、当地当时的大气压力、吸气温度、湿度、压缩机的实际转速等)数据。

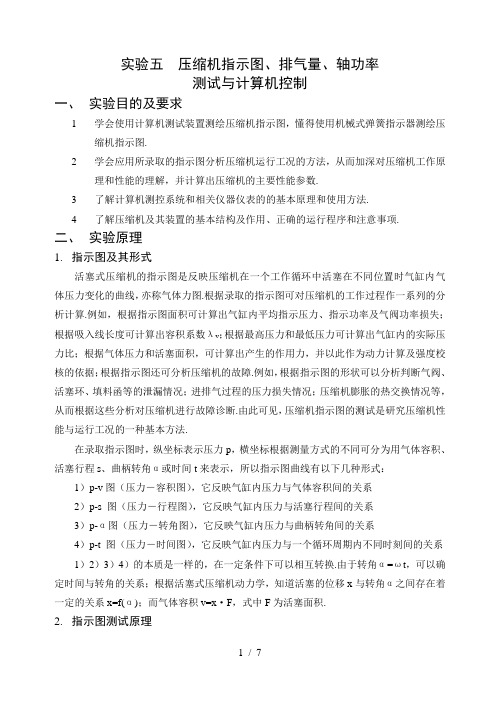

压缩机指示功图排气量轴功率测试与计算机控制

实验五压缩机指示图、排气量、轴功率测试与计算机控制一、实验目的及要求1 学会使用计算机测试装置测绘压缩机指示图,懂得使用机械式弹簧指示器测绘压缩机指示图.2 学会应用所录取的指示图分析压缩机运行工况的方法,从而加深对压缩机工作原理和性能的理解,并计算出压缩机的主要性能参数.3 了解计算机测控系统和相关仪器仪表的的基本原理和使用方法.4 了解压缩机及其装置的基本结构及作用、正确的运行程序和注意事项.二、实验原理1.指示图及其形式活塞式压缩机的指示图是反映压缩机在一个工作循环中活塞在不同位置时气缸内气体压力变化的曲线,亦称气体力图.根据录取的指示图可对压缩机的工作过程作一系列的分析计算.例如,根据指示图面积可计算出气缸内平均指示压力、指示功率及气阀功率损失;根据吸入线长度可计算出容积系数λv;根据最高压力和最低压力可计算出气缸内的实际压力比;根据气体压力和活塞面积,可计算出产生的作用力,并以此作为动力计算及强度校核的依据;根据指示图还可分析压缩机的故障.例如,根据指示图的形状可以分析判断气阀、活塞环、填料函等的泄漏情况;进排气过程的压力损失情况;压缩机膨胀的热交换情况等,从而根据这些分析对压缩机进行故障诊断.由此可见,压缩机指示图的测试是研究压缩机性能与运行工况的一种基本方法.在录取指示图时,纵坐标表示压力p,横坐标根据测量方式的不同可分为用气体容积、活塞行程s、曲柄转角α或时间t来表示,所以指示图曲线有以下几种形式:1)p-v图(压力-容积图),它反映气缸内压力与气体容积间的关系2)p-s 图(压力-行程图),它反映气缸内压力与活塞行程间的关系3)p-α图(压力-转角图),它反映气缸内压力与曲柄转角间的关系4)p-t 图(压力-时间图),它反映气缸内压力与一个循环周期内不同时刻间的关系1)2)3)4)的本质是一样的,在一定条件下可以相互转换.由于转角α=ωt,可以确定时间与转角的关系;根据活塞式压缩机动力学,知道活塞的位移x与转角α之间存在着一定的关系x=f(α);而气体容积v=x·F,式中F为活塞面积.2.指示图测试原理指示图的测量按原理分主要有电子式和机械式.在实验室中有两种类型的测量方式的实验台.(1)基于PC的测试系统基于PC的测试系统直接测量的指示图为p-α图,主要测量的参数为压缩机曲柄的转角和与转角相对应的时刻的气缸内的压力.如图1所示,在压缩机曲轴上安装的轴编码器2在一个工作循环产生1024个脉冲,作为压力信号5采集的外部触发信号,这样在一个工作循环中(曲轴旋转360º),均匀完成1024次压力信号采集,每个压力信号对应的曲轴转角为(360/1024)º,计算机采样数据进行处理后,可计算出气缸内的活塞的位置、曲轴的转角以及对应位置的压力值,从而绘制出指示图.由于实验中的指示图需要在一定的排气压力下测定,所以在储气罐上安装了调节阀4,用来调节储气罐的压力,达到调节压缩机出口排气压力的目的.同时,轴编码器2所产生的信号也可用作测量转速,曲轴旋转一周,产生1024个脉冲,那么压缩机转速=脉冲数/1024;压缩机速度的调节是通过变频器调节,计算机通过输出不同的电压值,控制变频器达到控制速度的目的.(2)机械式指示器机械式指示器可分为螺旋弹簧指示器和杠杆形弹簧指示器,如图2所示.螺旋形弹簧指示器主要由能反映气缸内压力变化的小气缸及反映活塞位移情况的转筒组成.气体由通道进入小气缸,变化的气体压力推动小活塞,克服圆柱形弹簧的弹力作往复运动,小卷筒由绳子通过行程缩小器连到十字头上,将十字头的往复运动变成小卷筒的回转摆动.在压缩机工作时,如果在小卷筒上卷上一张纸,摆杆上装上一支笔(用石墨.铅或黄铜等做成),并稍稍触至小卷筒的纸上,即可录下所需的指示图,其纵坐标反映气缸内压力的变化,横坐标反映与压力相对应的活塞行程的位置.(3)指示图的整理、分析与计算图2 螺旋弹簧指示器和杠杆弹簧指示器示意图p sp 2p dp 1 V 0V ´V 1VF 2F 3F 1图3 压缩机指示图V1)平均指示压力)(Pa VF p ii =(1)2)指示功率)(10603kw nF N i i ⨯⨯=(2)3)气阀相对压力损失%100321⨯+=F F F δ (3)4)容积系数 VV V '=λ (4)5)平均多变指数a )压缩过程2112ln /lnV V p p n = (5)b )膨胀过程3412ln /lnV V p p m = (6)6)实际压力比sd p p ='ε 7)实际排气量 min)/(3m Vn V l T p v d λλλλ=F i 指示图面积功 N ·m V 行程容积 m 3/r V ˊ 实际进气容积 m 3/r V 0 余隙容积 m 3/r V 1 1点的容积 m 3/r V 2 2点的容积 m 3/r V 3 3点的容积 m 3/r V 4 4点的容积m 3/r p 1 气缸内名义吸气压力 Pa p 2 气缸内名义排气压力 Pa p s 气缸内实际吸气压力 Pa p d气缸内实际排气压力Pan 压缩机转速rpmλpλTλl分别为压力系数、温度系数、泄露系数三、实验装置简介本实验使用压缩机是一台无十字头立式单列单级单作用空冷移动式空压机改装而成,如图4所示.1压缩机及其装置基本参数机器型号:Z—0.3/l 0—C吸气压力:p1 = 1×105Pa排气压力:p2 = 10×105Pa转速:n = 1370rpm行程:s = 55mrn气缸直径:D1 = 9 0mm排气量:V d = 0.3m3/min轴功率:N D = 2.7kw电机功率:Nd = 3kw储气罐:V = 80l由于压缩机经过改造,许多参数变为可调,如转速等.2结构及工作原理本机为微型空气压缩机,具有结构紧凑、重量轻、运行可靠、寿命长、使用维修方便等优点.空气压缩机的曲轴由电动机直接带动,再经连杆使活塞作往复运动,将吸入的空气进行压缩至规定压力,经管路并冷却进入单向阀再进入储气罐.气缸盖,气缸均铸有散热片以利散热.气缸的吸气端接消声器,又叫空气滤清器.吸排气阀为舌簧阀.本机润滑采用飞浅式润滑.排气量调节采用自动控制.如果气压超过额定排气压力时气压自动开关可自动切断电源,使空压机停止运转,同时气压自动开关中的放空阀开启使排气管中的压缩空气放空,以便空压机空载启动.在压力降低时,气压自动开关再自动合上电源,压缩机再次启动运转,其停止运转的压力为高于额定排气压力的0.05MPa进行调节.在储气罐上装有安全阀如果气压超过额定排气压力时,安全阀可自动放气,起保护作用.上面所述为压缩机本身自带功能,由于采用了计算机控制,计算机也能进行上述功能.四、试验步骤1.预习实验指导书和教材相关部分,明确实验目的、实验原理、实验内容、操作方法、应测数据等.2.在老师指导下观察实验装置.用手盘动压缩机联轴器,使轴转动,检查是否有机械故障,检查阀门位置、润滑油位是否正常.3.在老师指导下操作计算机软件,完成实验数据的采集.4.完成实验报告.五、注意事项1.缩机实验中多属精密仪器,必须严格在老师指导下完成.2.注意安全.3.注意保护仪器仪表.六、实验报告1.简述实验目的、原理、装置(包括仪器仪表).2.简述实验操作步骤.3.列出测取的实验数据及指示图.4.根据实验数据和指示图进行计算分析.5.实验结果的讨论和分析.。

活塞式压缩机指示图测试装置的设计及应用

活塞式压缩机指示图测试装置的设计及应用四川大学(成都610065) 邹正文 周耀密 邹晓东摘 要 介绍采用机械螺旋弹簧指示器测试压缩机指示图的基本原理、方法和指示图测试装置的设计;在实验研究的基础上总结了对应用此装置所测录的指示图进行整理计算与分析的方法。

关键词 活塞式压缩机 指示图 测试装置 设计 应用A bstract In the p aper ,the basic principles and methods used in the testing of the indicative diagram of the compressor with the screw spring indica tor are introduced .A nd design of the testing device on the indicative diagram of the compressor are introduced .F urther mo re ,basise o n the testing and reserch methods of caculatio ns and analy -ga tio ns have been summarig ed o n the indicative chagram tested with the device .Keywo rds pistion compressor indicative diag ram testing device design application1 基本原理和方法 活塞式压缩机的指示图是反映压缩机在一个工作循环中活塞在不同位置时气缸内气体压力变化的曲线。

根据测录的指示图可对压缩机的工作过程作一系列的分析计算。

从而根据这些分析对压缩机进行故障诊断,并设法排除这些故障。

通常,压缩机的指示图采用指示器来录取,这种方法在压缩机和内燃机测试中得到广泛应用。

活塞式空压机的工作原理(附图)

活塞式空压机的工作原理(附图)-标准化文件发布号:(9556-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII活塞式空压机图 1图 1 活塞式空压机工作原理图1 —排气阀2 —气缸3 —活塞4 —活塞杆5 —滑块6 —连杆7 —曲柄8 —吸气阀9 —阀门弹簧在气缸内作往复运动的活塞向右移动时,气缸内活塞左腔的压力低于大气压力pa ,吸气阀开启,外界空气吸入缸内,这个过程称为压缩过程。

当缸内压力高于输出空气管道内压力p后,排气阀打开。

压缩空气送至输气管内,这个过程称为排气过程。

活塞的往复运动是由电动机带动的曲柄滑块机构形成的。

曲柄的旋转运动转换为滑动——活塞的往复运动。

这种结构的压缩机在排气过程结束时总有剩余容积存在。

在下一次吸气时,剩余容积内的压缩空气会膨胀,从而减少了吸人的空气量,降低了效率,增加了压缩功。

且由于剩余容积的存在,当压缩比增大时,温度急剧升高。

故当输出压力较高时,应采取分级压缩。

分级压缩可降低排气温度,节省压缩功,提高容积效率,增加压缩气体排气量。

图 1 为单级活塞式空压机,常用于需要 0 . 3 — 0 . 7MPa 压力范围的系统。

单级活塞式空压机若压力超过 0 . 6MPa ,各项性能指标将急剧下降,故往往采用多级压缩,以提高输出压力。

为了提高效率,降低空气温度,需要进行中间冷却。

图 2 (a) 为二级压缩的活塞式空压机设备示意图。

如图 2 (b) 所示,空气经低压缸后压力由 p 1 提高至 p 2 ,温度由 T l 升至 T 2 ;然后流入中间冷却器,在等压下对冷却水放热,温度降为 T l ;再经高压缸压缩到所需要的压力 p 3 。

并由该图可见,进入低压缸和高压缸的空气温度 T l 和 T 2 ,位于同一等温线12 ′3 ′ 上,两个压缩过程 12 、 2 ′ 3 偏离等温线不远。

同一压缩比 p 3 /p 1 的单级压缩过程为123 ″ ,比两级压缩偏离等温线12 ′ 3 ′ 远得多,即温度要高许多。

活塞式压缩机性能测试实验

• •

经喷嘴节流喷出。气流在喷嘴前后形成压差,测出此压差值和喷嘴前相应温 度,即可由相关公式计算出此压差下流经喷嘴的气体量,即压缩机的排气量。 本实验中喷嘴前后的压差和喷嘴前温度分别通过压差传感器和温度传感器实 时采集,经数据采集卡进行数值转换,由计算机实时处理,显示出压缩机的 排气量。 2.实际示功图的绘制 压缩机示功图的绘制方法有机械式和电子式两种。本实验为电子式自动 测试示功图。压力传感器安装在阀板上,通过阀板上所开的孔与气缸相通, 数据采集卡对压力传感器输出的信号进行采集和转换,经计算机中的程序软 件处理,即可清楚直观地在显示屏上显示出气缸内气体压力随行程的瞬时变 化规律(p 图或p 化规律(p-s图或p-V图),即示功图。从示功图中可以直观地分析压缩机在 一个工作循环中吸气、压缩、排气、膨胀过程的变化情况,也可观察示功图 随排气压力的变化规律。

• 3.实验测试和数据采集 • (1) 第一组数据的采集 • ① 手动适当关小排气量调节主阀门,使压力基本稳定在0.2MPa,通过微 手动适当关小排气量调节主阀门,使压力基本稳定在0.2MPa,通过微 • • • • • •

调阀使压力保持在0.2MPa,待压力稳定后,开始第一组数据的采集和存储。 调阀使压力保持在0.2MPa,待压力稳定后,开始第一组数据的采集和存储。 ② 点击“运行采集”选项,运行系统,就会开始采集数据,并且示功图 点击“运行采集” 在不断的变化,显示了空气压缩机内部压力的变化。 ③ 选定一个比较好的曲线,点击“保存当前数据”选项,保存数据,并 选定一个比较好的曲线,点击“保存当前数据” 为所保存的数据命名(如:0.2MPa存储数据,或02shuji等)。如果想重现所 为所保存的数据命名(如:0.2MPa存储数据,或02shuji等)。如果想重现所 测试的曲线,可点击“打开保存记录” 测试的曲线,可点击“打开保存记录”,点击上次所命名的名字,画面上所 显示的就是当时存下的02shuji1数据曲线。 显示的就是当时存下的02shuji1数据曲线。 (2) 后续各组数据的采集 0.3MPa、0.4MPa、0.5MPa、0.6MPa各组数据的采集方式同上。 0.3MPa、0.4MPa、0.5MPa、0.6MPa各组数据的采集方式同上。 (3) 停止数据采集 采集完所需要的数据后,点击“停止运行” 采集完所需要的数据后,点击“停止运行”停止采集 (注意:不点击“停 注意:不点击“ 止运行”无法退出系统) 止运行”无法退出系统)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

活塞式压缩机示功图实验

教学目的:

压缩机的示功图是反映压缩机在一个工作循环中气缸内压力变化的曲线图。

示功图可用于对压缩机的分析计算。

如根据示功图的面积可计算出缸内的平均指示压力,指示功率和气阀功率损失;根据实际排气压力和吸气压力求出实际压力比;根据气体压力所产生的作用力,找出动力计算和强度校核的依据,此外,在示功图上还可以分析判断气阀、活塞环、填料等泄漏情况,进、排气过程的压力损失情况,压缩及膨胀过程的热交换情况等。

进而分析判断机器的故障原因。

由此可见,示功图的录取和分析是研究压缩机运行工况的基本有效方法。

一、实验目的:

(一)测定活塞式压缩机的平均指示压力、指示功率、压缩机效率、气阀功率相对损失和容积系数。

(二)掌握闭式电子示功仪和求积仪的使用方

法。

(三)了解和分析压缩机气缸内压力的实际变

化过程。

二、实验装置:

本实验采用了如图1所示的闭式电子示功图测

试系统,对水冷式单级双缸活塞压缩机进行示功图

测定。

它主要是由压力讯号转换,行程讯号转换。

压力标

定和示功图显示等四个部分所组成,此外也常有压缩机的

转速。

流量、压力、温度、和功率等的基本特性测量系

统。

(一)压力讯号转换部分

他是由与压缩机气缸相通的电阻应变式

BPR—2/10型压力传感器,及HD —91型闭

式

E1只电辛不肿国囲就糸矣良債呑

电子示功图仪把汽缸内的压力参数转变为电子参数,作为丫轴讯

号输出到示功图显示部分;

(二)行程讯号转换部分

它是由与压缩机主轴相联的电容式行程传感器;通过行程讯号转换仪,把活塞行程参数变为电参数,作为X轴讯号,输到示功图显示部分;

(三)压力标定部分

装置中采用了二个已知的合适压力,一个是大气压力,另一个是经过稳压后单级压缩机的排气压力,通过测试系统的二个切换阀,分别与压力传感器相通,为所显示的示功图在测试过程中提供可靠的标定压力;

(四)示功图显示部分

本测试装置采用阴极射线示波器作为显示部分,可以由摄影或采用水笔在透明胶片上直接描录。

三、示功图实验的测试步骤

(一)仪器使用前的准备

1、首先检查所使用的电容行程讯号转换仪。

动态应变仪和阴极射线示波器的供电是否正常无误,检查所有讯号联接导线是否联接妥善。

2、接通电源,使仪器进入测试的准备阶段,并予调动态应变仪的零位平衡。

(二)压缩机的起步与稳定工作

按《活塞式压缩机性能实验》指导书实验步骤中的:1、开车前的准备工作;2、实验步

骤所规定的方法,使压缩机由起动到运转于所指定压力中的一种压力,进行稳定工作

(三)示功图的测量

1、把切换阀A按置在压力传感器只与气缸相通的位置。

2、调整HD—91示功图仪;调整示波器X、丫位置, 使示功图

图线中心与示波管的中心

基本一致,调整仪器的放大倍数,使示功图的大小能全部显示于示波

管的中间部分。

3、在图线稳定的情况下,即可用水彩笔把图线立即描录在示波

管前的透明薄膜上,然后

把切换阀A转到只与标定压力相通的位置;把标定压力切换阀B先后

切换到与大气及排出压力相通,这样在示波管上立即先后出现不同高度的水平压力标定线,并及时将它分别描录在薄膜上,并记下排出压力表压值和大气压的数值,这样就完成了示功图的测绘工作。

四、功图测量结果的整理

实验压缩机的型号名称

压缩机额定排气压力(Mpa)

压缩机额定输气量(m3/mi n )

电动机型号名称

电动机装置功率(Kw)

电动机与压缩机的传动方式

压缩机活塞行程S(m)

压缩机活塞面积F h (m)

压缩机额定转速N t (r • p • m)

做出压缩机示功图

五、改变压缩机的排气压力,观察不同压力比时的示功图的变化

六、实验报告

1、作出压缩机示功图并绘出标定压力线;

2、如表1、2所示,计算出压缩机的平均指示压力Pi、指示功率Ni,压缩机机械效率,容积效率入v及气阀功率损失系数AC o

3、不同压力比时的示功图的变化。

附:示功图上显示的故障

指示图指示图特点

(1)膨胀线a-d向右离开正常的位置

(2)吸气线d-c较正常的短

(3)指示图面积较正常的小

解决方法调整气缸余隙的尺寸

£ ■噪气啣咬住

(1)开始吸气时卡住,吸气阀开启滞缓,拆开吸气阀进行清扫和修理d处低于正常位置

(2)吸气终了时卡住,吸气阀关闭滞缓,部分吸入气体又回流岀去,压缩线c-d较正常位置左移

(3)示功图面积较正常的小

•排气阀啜住

(1)开始排气时卡住,排气阀开

始滞缓,拆开排气阀进行清扫和修理

b处高出于正常位置

(2)排气终了时卡住,排气阀关闭滞缓,

部分排岀气体又回流进来,膨胀线a-d右移离开正常位置

(3)示功图面积较正常的小

(1)吸气阀不严密,排气延迟。

压缩线c-b

左移离开正常位置,排气线b-a较正常的短

(2)排气阀不严密,压缩气体从管道中返回

气缸吸气的一侧,膨胀线a-d右系离开正常位

置,吸气线d-c较正常的短

(3)吸气阀不严密,吸排气开始时均没有耗

费将阀打开所需要的功,因而吸、排气开始处

均没有形成正常情况下应有的小钩

(1)由于排气阀跳开,压力严重突变,膨胀

线a-d向上形成一小钩,且右移离开正常位置

(2)由于排气阀跳开,压力没有突变,排

气开始时没有了正常的小钩,排气线b-a较正

常位置略高,到排气终了时恢复到正常位置,

因而形成一条倾斜线

(3)吸气线d-c较正常的短,示功图面积也

较正常的小

将不严密的吸排气阀进行清洗和修

理

拆开排气阀加以清扫或修理

(1) 由于排气时阻力大,排气线 b-a 较正 检查排气阀和排气管道的通道面积 常位置高,当排气阀终了时又回复到正常 位置,便形成一条逐渐向下倾斜的排气线。

(2) 示功图面积较正常的大

由于吸气管太长,吸入气体的惯性作用, 缩短吸气管的长度

开始吸气时较正常位置低,吸气终了时较 正常位置为高。

因而使d-c 形成一条向上倾 斜的吸气线

指示图 •活■环*气

指示图特点

(1) 由于活塞环漏气,压缩线 c-b 倾斜较 缓,且左移离开正常位置

(2) 由于活塞环漏气和阀的打开缓慢,排 气开始时就没有形成正常的小钩

(3) 排气线尚没有降低到吸气线时,因活 塞环漏气的影响,d 处形成一 曲线”且膨 胀线a-d 较正常位置左移 (4) 示功图较正常面积小

由于吸气时的阻力大,吸气线d-c 较正常的 低,且在吸气开始时形成两个大小不同的 小钩

解决方法

清洗活塞,更换漏气的活塞环

清洗过滤器,检查吸气阀和吸气管道 的通道面积。