钢与铝的焊接

铝与钢的结构焊接设计

角焊缝所连接的部件角度应在60-120度之间 部件间角度小于60度时,应将其视为部分熔透的对接焊缝 部件间角度大于120度时,应通过试验确定焊缝承载能力(根据 EN1990附录D) 在部件端部应包角焊接,产度至少为焊角尺寸的2倍 包角焊接应在图纸中标出

Page 37

五、接头设计与接头准备

Page 20

四、材料特性值(结构用钢与结构用铝)

常见铝合金的选择

非热处理强化铝合金

EN AW5049 , EN AW,5052 , EN AW,5754 , EN AW,5454,和EN AW5083推荐用于结构领域,其他非热 处理铝合金 EN AW3004, EN AW,3005, EN AW,3103, 和 EN AW5005可用于低承载结果领域,耐久性强

EN1993-2 EN1993-6

2005 2005 2005 2007

2006 2007

接头设计 疲劳 材料的韧性和厚度方向性能 EN1993中钢材等级最大到 S700的制造补充规定 钢桥 起重机支撑结构

建筑:不动的钢结构,若可移动,如起重机等,则不属于建筑

Page 8

二、主要欧洲标准状态(设计、制造)

EN1993-1-8断续角焊缝

有耐蚀性要求时,不允许使用断续角焊缝 关于尺寸见下图

Page 38

五、接头设计与接头准备

EN1993-1-8对接焊缝

不允许使用断续对接焊缝

Page 39

五、接头设计与接头准备

EN1993-1-8塞焊缝

塞焊缝不能用于抗拉,可用于抗剪、防止位移等 其尺寸(直径或宽度)大于板厚,且至少8mm 长孔型的端部应为半圆形,至少应有曲率 当板厚小于16mm,焊缝的厚度应与板厚一致;当板厚大于 16mm,焊缝的厚度应与板厚一半,至少16mm

铝与钢的摩擦焊接接头分析

中作用 下形 成裂 纹并 扩展 而成 的 。

t g . a v s a d P r o g - r su e T a s s in i s V l e . n a t f r Hih p e s r r n miso n s

S r ie S . ev c 『 ]

[ ]徐 学 利 , 5 辛希 贤 , 凯 , 石 等.焊接 热循 环 对 X 0管线 钢 8 粗 晶 区 韧 性 和 组 织 的 影 响 [] 接 学 报 , 0 5 0 ) J. 焊 2 0 (8 :

抗拉 强度 R = 6MP ,表 明接 头 强度 高于铝 基材 的 强度 ,形成 了良好 的焊接 接 头 。通 过 分析发 9 a 现 ,铝 与钢 摩 擦 焊接接 头结合 方 式属 于机械 及 冶金 结合 ,且焊接接 头处钢侧 晶粒 细小,并发生 了

明显 的 变形 ,距 离焊 缝 越 近铝 侧 的 晶 粒越 细 小。

参考 文献 :

[ ]高 惠 临 , 1 虞毅 . 于 碳 当量 的计 算 公式 [] 管 ,0 42 关 J. 焊 2 0 ,7

( 5 :5 1 . 0 )1— 8

面成形 内部 形成 了焊瘤 和微 咬 肉等缺 陷 ,使此 处

应 力集 中增 大 。

由错边 和无错 边 接头试 样 的力学 性能 对 比分 析可知 ,具 有超差 错边 的对 接焊 缝拉 伸性 能 和 冲

电解铝阴极钢铝直焊工艺流程

电解铝阴极钢铝直焊工艺流程咱今天来聊聊电解铝阴极钢铝直焊的工艺流程。

这事儿听着挺专业,其实啊,咱一步步说清楚了,也不难理解。

准备好材料和工具。

那钢和铝这两种材料肯定得有吧,而且得是符合要求的质量好的材料哦。

还有焊接用的设备,像焊机啊、焊条啊啥的。

这些东西都得提前检查好,确保能正常使用。

接下来就是清理工作啦。

要把要焊接的钢和铝的表面清理干净。

为啥呢?因为要是表面有脏东西、铁锈啊或者油污啥的,那焊接的时候就不牢固,容易出问题。

可以用砂纸啊、清洁剂啊这些东西把表面打磨干净,擦得亮亮的。

清理完了,就该开始定位了。

把钢和铝放在合适的位置上,确定好焊接的地方。

这一步可得仔细点,位置要是不对,后面焊接出来的东西可能就不好用了。

可以用夹具啊或者其他工具把它们固定好,让它们在焊接的过程中不会乱动。

定位好了,就进入关键的焊接环节啦。

打开焊机,调整好焊接的参数。

这参数可重要了,要是调得不对,焊接效果就不好。

比如说电流大小啊、电压高低啊这些都得根据具体的情况来调整。

然后呢,拿着焊条,小心翼翼地开始焊接。

焊接的时候,得注意手法。

不能太快也不能太慢,要均匀地把焊条移动,让钢和铝之间的焊缝饱满均匀。

要是焊得太快,可能会出现没焊透的情况;要是焊得太慢,又可能会把材料烧坏。

所以啊,这得有点耐心,慢慢焊。

一边焊一边还得观察焊接的情况。

看看有没有气孔啊、夹渣啊这些问题。

要是发现了问题,就得及时处理。

可以停下来,把有问题的地方清理干净,重新焊接。

焊接完了一部分,还不能放松哦。

得等焊缝冷却一下,检查一下焊接的质量。

看看焊缝是不是牢固,有没有裂缝啊、变形啊这些情况。

要是有问题,就得赶紧想办法解决。

等整个焊接工作都完成了,还得进行最后的检查和处理。

把焊接好的地方再仔细检查一遍,确保没有问题。

如果有需要,可以进行一些打磨啊、抛光啊这些处理,让焊接的地方更加美观。

最后呢,把工具和材料收拾好,清理一下工作场地。

这电解铝阴极钢铝直焊的工艺流程就算完成啦。

浅议汽车钢铝异种金属焊接技术

浅议汽车钢铝异种金属焊接技术铝合金具有密度小,比刚度和比强度高,导热、导电性能好,抗腐蚀破坏能力优异及良好的加工性能等一系列优点,被广泛用到航空航天、交通工具等领域。

汽车工业中大多采用铝合金代替钢材的方法来减轻车身重量,钢、铝异种金属的连接逐渐增多,因此,钢、铝异种金属间的焊接成为轻量化汽车制造过程中的重要工艺之一。

然而,钢和铝两种金属材料在物理和化学性能方面存在着巨大的差异,并且钢与铝的固溶度非常低,钢与铝在焊接过程中容易形成大量的脆性金属间化合物,焊接时容易出现裂纹、未熔合等,会导致接头力学性能大大降低。

因此,钢、铝异种金属焊接非常困难,是一大技术难点,加强钢与铝异种金属焊接技术的研究,对于推动钢与铝异种金属的连接及应用具有重要的意义。

一、铝和钢异种金属的焊接性分析当要焊接的两种金属的物理、化学性能相差较大,且互溶性很低时,极容易产生大量脆硬性金属间化合物,从而严重降低异种金属焊接接头的力学性能。

脆性金属间化合物对异种金属焊接接头力学性能的影响程度与其成分、形貌特征及分布状态有关。

当金属间化合物属于高脆硬相,且以针状或层片状出现在界面处时,会割裂基体,严重增大焊接接头的脆性断裂倾向,导致接头的力学性能恶化;当金属间化合物脆硬性较低,同时呈现细小颗粒状弥散分布在焊接接头时,此时它对接头力学性能的恶化作用有所减弱。

当两种金属材料之间的物理化学性能接近,而且同时能够形成间隙式连续固溶体或者具有较高的互溶性,即异种金属间具有“冶金学上的相容性”时,可以实现异种金属材料之间的有效连接。

铝和钢异种金属的主要热物理性能相差很大,性能上的差异往往会导致铝、钢焊接性较差,主要表现在以下几个方面:1.由于铝和钢的熔点相差800~1000K,两者的溶点差异性明显,当低熔点的铝及铝合金已经完全熔化时,钢还保持着固体加热状态,两者不会形成冶金结合,而是铝液漂浮在钢材表面,这就使得两者很难发生熔合现象;两者密度相差也比较大,当钢完全熔化时,铝液漂浮在钢表面上,使冷却结晶后焊缝成分非常不均匀,严重地降低了焊接接头的质量。

钢铝复合材料的制备方法及应用

钢铝复合材料的制备方法及应用一、钢铝复合材料的概述钢铝复合材料是以钢和铝为基础材料,使用特定的工艺制作而成的一种新型材料。

由于钢和铝在基本性质上存在显著的差异,因此钢铝复合材料可以针对特定的应用领域展现出更佳的特性和优势。

早期的钢铝复合材料主要是通过加热、轧制等传统方法获得,但由于制备难度大、产品质量不稳定等问题,近年来有了新的制备方法的应用。

二、制备钢铝复合材料的方法1.爆炸焊接法。

该方法是通过在钢和铝之间设置爆炸炸药,使其在瞬间爆炸,产生极高温度和压力,从而使两种金属快速融合在一起。

这种方法制备的钢铝复合材料具有优异的界面连接性和机械性能,但要求较高的精度和技术,并且爆炸物质或其副产物的应用使得该方法面临很大的安全问题。

2. 热轧法。

该方法是将钢和铝在一定的温度和压力条件下,在热轧机上进行轧制。

将两种金属通过不断地热轧、冷却而实现密切结合,最终制备成钢铝复合材料。

该方法制备的钢铝复合材料质量较为稳定,产品性能良好,但对于用于构造材料的复合材料需要满足较高的技术条件。

3. 惯性摩擦焊接法。

此方法是利用惯性力和机械能等原理,通过转子和板材的摩擦热来使钢和铝连接成一体,从而制备成钢铝复合材料。

这种方法制备的产品密合性能较高,在机械、汽车、航空航天领域有着广泛应用。

4. 激光焊接法。

激光焊接法是利用激光的能量在钢和铝之间产生融合,从而完成钢铝复合材料的制备。

该方法具有高精度、快速率和无污染等优点,但需要较高的设备投资和技术要求。

三、钢铝复合材料的应用1. 用于轻量化汽车。

钢铝复合材料在汽车制造领域应用广泛,由于其密封性和机械性能能和铝合金相匹配,正逐渐被赋予在汽车体结构、车门、车灯及车轮等方面的广泛应用,不仅提高整车的刚性,还能达到车重减轻及良好的乘坐舒适度的目的。

2. 用于建筑材料。

由于该材料的高强度、低成本和良好的防腐性能,因此在建筑材料中可广泛应用于屋面、墙壁、悬挑天花板、幕墙等各种建筑结构中,以提高建筑材料质量和构造的使用效果。

钢铝复合材料焊接工艺流程

钢铝复合材料焊接工艺流程英文回答:Welding Process for Steel-Aluminum Composite Materials.Introduction:Steel-aluminum composite materials are widely used in various industries due to their excellent combination of high strength and lightweight properties. However, welding these materials together can be challenging due to the significant differences in their physical and chemical properties. In this article, we will discuss the welding process for steel-aluminum composite materials.1. Material Preparation:Before starting the welding process, it is crucial to properly prepare the materials. This includes cleaning the surfaces of both the steel and aluminum components toremove any dirt, oil, or oxide layers. The use of asuitable cleaning agent or solvent is recommended for this purpose.2. Welding Method Selection:There are several welding methods that can be used for joining steel and aluminum, including arc welding, resistance welding, and friction stir welding. Theselection of the welding method depends on factors such as the thickness of the materials, joint design, and desired mechanical properties of the final weld.3. Arc Welding:Arc welding is one of the most commonly used methodsfor welding steel and aluminum composites. It involves the use of an electric arc to melt the base metals and a filler material, which is typically an aluminum alloy with a lower melting point than the steel. The arc welding process can be further categorized into three types: gas tungsten arc welding (GTAW), gas metal arc welding (GMAW), and plasmaarc welding (PAW).4. Resistance Welding:Resistance welding is another viable option for joining steel and aluminum composites. This method involves applying pressure and passing an electric current through the materials to create localized heat at the joint interface, resulting in the formation of a weld. Spot welding and seam welding are commonly used resistance welding techniques for steel-aluminum composites.5. Friction Stir Welding:Friction stir welding (FSW) is a solid-state welding process that can effectively join steel and aluminum composites. It involves the use of a non-consumable tool with a specially designed pin and shoulder. The tool is rotated and plunged into the joint, generating frictional heat that softens the materials and allows them to be welded together.6. Post-Weld Treatment:After welding, it is essential to perform post-weld treatment to ensure the integrity and quality of the weld joint. This may include processes such as heat treatment, stress relief annealing, and surface finishing.Conclusion:Welding steel and aluminum composites requires careful consideration of the materials, joint design, and welding method selection. By following the proper welding process, it is possible to achieve strong and reliable weld joints in steel-aluminum composite materials.中文回答:钢铝复合材料的焊接工艺流程。

钢与铝的焊接-CMT技术

另一主要问题腐蚀问题,由于两种材料电化学电位差别较大,只要存在电位差,就会有电解发生(原理相当于电池),而铝电位低,因而是负极,会随着电解而腐蚀。

图-4低放大倍率的接头图图-5接头的晶向图

从图-4图中可以清楚看到,铝这边是熔焊上的,而钢这边是钎焊上的。

从图-5可以看到,IMP脆性相只有2.41µm。

在所有的实验中IMP相的厚度都是低于10 µm,因而接头的性能更多的是受母材性能的影响,而不是接头中的IMP相,在强度测试过程断裂处总是发生在铝的热影响区,有时甚至在铝基体上。表二是种测试的强度平均值

1

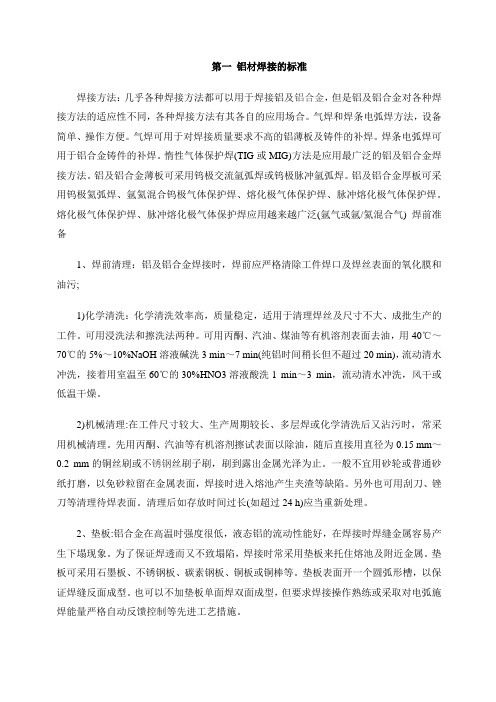

由于两种材料有着不同的化学和物理性能,如熔点、热膨胀系数、弹性模量等(见表-1),因而通过热加工的焊接工艺来焊接钢与铝时会面临许多问题。

名称

单位

钢

纯铝

熔点

°C

1536°C

660°C

弹性模量

N/mm²

20400

6750

密度(20℃)

g/cm³

7.87

2.7

热传导率

W/mK

46

222

标准电压(在25℃)

V

-0.44

-2.34

表1钢和铝的物理性能

最大的问题是铝与钢易形成非常硬和脆的IMP相(intermetallic phases),并且焊接热输入量越大,生成的IMP相就越多。这种脆性相严重破坏接头的静态和动态的强度,以及恶化接头的塑性。

图1二元的AL-Fe相位图

在图中左边可以看出铁在固熔状态下是可以熔解一部份铝,但当铝的含量超过12%时,晶体结构发生根本的改变,形成FeAL(β),Fe3Al(β)混合物,这些混合物是非常硬(250-520HV)和脆的。如果铝在铁中的含量进一步提高,就会形成Fe2Al(ξ), Fe2Al5(η)和FeAl3(θ)混合物,这些混合物硬度更高(600 – 1100 HV),更脆。这种脆性物的产生是由于铁在铝中的扩散或是铝在铁中的扩散。当两种不同材料电化学电位有差别时,就会发生分子扩散以弥补电位差,电位相差越大时(铁和铝的△E~1.22 V),扩散的趋势就越大,如果两种材料都是处于液态,则扩散就更容易。

焊接标准(铝和钢)

第一铝材焊接的标准焊接方法:几乎各种焊接方法都可以用于焊接铝及铝合金,但是铝及铝合金对各种焊接方法的适应性不同,各种焊接方法有其各自的应用场合。

气焊和焊条电弧焊方法,设备简单、操作方便。

气焊可用于对焊接质量要求不高的铝薄板及铸件的补焊。

焊条电弧焊可用于铝合金铸件的补焊。

惰性气体保护焊(TIG或MIG)方法是应用最广泛的铝及铝合金焊接方法。

铝及铝合金薄板可采用钨极交流氩弧焊或钨极脉冲氩弧焊。

铝及铝合金厚板可采用钨极氦弧焊、氩氦混合钨极气体保护焊、熔化极气体保护焊、脉冲熔化极气体保护焊。

熔化极气体保护焊、脉冲熔化极气体保护焊应用越来越广泛(氩气或氩/氦混合气) 焊前准备1、焊前清理:铝及铝合金焊接时,焊前应严格清除工件焊口及焊丝表面的氧化膜和油污;1)化学清洗:化学清洗效率高,质量稳定,适用于清理焊丝及尺寸不大、成批生产的工件。

可用浸洗法和擦洗法两种。

可用丙酮、汽油、煤油等有机溶剂表面去油,用40℃~70℃的5%~10%NaOH溶液碱洗3 min~7 min(纯铝时间稍长但不超过20 min),流动清水冲洗,接着用室温至60℃的30%HNO3溶液酸洗1 min~3 min,流动清水冲洗,风干或低温干燥。

2)机械清理:在工件尺寸较大、生产周期较长、多层焊或化学清洗后又沾污时,常采用机械清理。

先用丙酮、汽油等有机溶剂擦试表面以除油,随后直接用直径为0.15 mm~0.2 mm的铜丝刷或不锈钢丝刷子刷,刷到露出金属光泽为止。

一般不宜用砂轮或普通砂纸打磨,以免砂粒留在金属表面,焊接时进入熔池产生夹渣等缺陷。

另外也可用刮刀、锉刀等清理待焊表面。

清理后如存放时间过长(如超过24 h)应当重新处理。

2、垫板:铝合金在高温时强度很低,液态铝的流动性能好,在焊接时焊缝金属容易产生下塌现象。

为了保证焊透而又不致塌陷,焊接时常采用垫板来托住熔池及附近金属。

垫板可采用石墨板、不锈钢板、碳素钢板、铜板或铜棒等。

垫板表面开一个圆弧形槽,以保证焊缝反面成型。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢与铝的焊接

摘要:

最近的调查显示,在工业中钢与铝的异种连接将提高部件的性能,尤其是在汽车工业这两种材料的连接可以降低能耗。

由于钢与铝采用热加工方式过程中,易产生IMP(Intermetallic phases)脆性相是非常脆的,会恶化接头的机械性能。

因而直到现在,钢与铝的异种接头绝大多数仍采用机械方式进行连接(压紧,铆接…)。

在国外,也有尝试采用激光和挤压联合的工艺;国内也有研究所和高校尝试采用电子束焊的工艺。

本文介绍的一种新的GMAW工艺来焊接镀锌钢板和铝合金(如5,6系列)

前言

尤其在运输系统中(如航空、航天、汽车)中,减少重量(意味着降低能耗)是一项重要的任务,这可以通过选用不同特性的材料来完成。

钢和铝是工业应用中最广泛的两种材料,铝由于其耐腐蚀性好、焊接性能好,重量低、因而可以降低产品的重量和能耗,许多航空和汽车部件已经开始采用铝材,

因而可以综合两种材料的优点:重量降低,导热性和导电性高

因而钢与铝这两种材料的连接具有经济的优点

然而直到现在钢与铝的连接仍然大多数采用机械方式,如压紧,铆接。

而目前热加工的连接方法有,摩擦焊,点焊,爆炸焊,但这些工艺受许多条件的限制(如工件几何形状、尺寸),激光焊和激光-压焊工艺更为复杂。

困难和要求

PROBLEMS AND DEMANDS

热加工焊铝存在许多问题,不同的化学和物理性能(熔点、热膨胀系数、弹性模量)、以及铝在钢中易形成非常脆的IMP相,并且,热输入量越多,生成的IMP相就越多,这种脆性相严重破坏接头的静态和动态的强度,图1显示二元的AL-Fe相位图,图中可以看出,只有微量的铝才能熔解在铁中,当含铝量达到12%时,晶体结构就会发生变化,形成FeAL,Fe3Al混合物,这些化合物是非常硬和脆。

如果铝扩散到铁中的量更多,IMP相就会形成Fe2Al, Fe2Al5 和FeAl3脆性化合物,这种情况同样发生铁扩散到铝这边。

这种扩散是通过不同的化学电位促使的。

同时侵蚀也是一个大的问题,电位差别大导到大量的电化学腐蚀发生,因而前文提及热加工钢与铝会受到许多条件限制。

一个合格的铝与钢的接头要求IMP 相厚度不能超过10 µm

测试和结果

TESTS AND RESULTS

本文的结论是在研究钢与铝的焊接十二年之久基础上得出的,板材的厚度范围是0.8-3mm,焊接方法是一种新的GMAW-CMT 工艺,这种工艺方式钢板是镀锌的,填充材料采用铝基,通过熔化铝材和钎焊钢表面的锌形成焊缝接头。

基础实验条件是采用机器人焊接、搭接接头形式,电弧集中在熔化铝和填充焊丝。

并且同样适用于搭接焊缝、角焊、法兰接、对接焊缝,测试的材料为Al Mg 0.4 Si 1.2 (EN-AW 6016) 和DDS 47 G 47 G U (7.5 µm 双面镀锌).;

Al Mg 0,8 Si 0,9 (EN – AW 6120) / DDS G 40(10 µm双面镀锌),;Al Mg 3 (EN-AW 5754) / / DDS G 40 (10 µm z双面镀锌), Al Mg 5 Mn (EN-AW5182) / CS G 90 (20 µm双面镀锌).

图-1显示低放大倍率的图片

图-2显示异种接头中的IMP相

图-1清晰显示接头铝这边是熔焊上的,钢这边是钎焊的

图-2显示IMP相厚度为2.1 µm

在所有的实验中IMP相的厚度都是低于10 µm,因而接头的性能更多的是受母材性能的影响,而不是接头中的IMP相,在强度测试过程断裂处总是发生在铝的热影响区,有时甚至在铝基体上。

表-1是抗拉强度的平均值

母材tensile strength [MPa]

AlMg 0,4 Si 1,2 (1 mm)

DDS 47 G 47 G U (1mm) 145

AlMg 0,4 Si 1,2 (1 mm)

CS G 90 (1,5 mm) 166,7

AlMg 3 (1mm)

DDS G 40 (1 mm) 130,3

AlMg 5 Mn (1mm)

DDS G 40 (1 mm) 134,5

AlMg 5 Mn(1mm)

CS G 90 (1,5 mm) 175,13

Table 2: Tensile strength (DIN 50123)

当焊接热处理强化的铝合金(6×××)时,热影响区强度会损失30 – 40 %,因而这种接头热影响区是最薄弱的环节。

图-1显示AW6016 / DDS 47 G 47 G 接头的强度/mm厚,最低的拉伸强度约为铝基材料的60%

对于工作硬化铝合金(5***)由于重结晶,热影响区的强度也会降低,强度降低幅度是同预处理和焊接过程的热输入量是相关的,断裂处主要发生在热影响区,这种接头的强度比预期的更低,可能由于近缝区重结晶的原因。

数据的得出条件是,Al Mg 5 Mn,焊接速度据不同的厚度,焊接位置和接头的形式,范围为30-70cm/min,焊接过程无任何飞溅,没有对母材进行特殊处理,没有添加任何的钎剂。

耐腐蚀性测试(盐浴测试,气候测试)显示,处理过的(如阴极化学涂层)试件没有被腐蚀,也没有发生晶间腐蚀和接触腐蚀。

选择一个正确接头形式对降低腐蚀倾向也是有帮助的,第一条疲劳强度测试使用的是搭接接头,显示有相对好的效果。

总结

从实验数据为看,钢与铝的连接是可能,当然它有些特定的前提,如钢需要镀锌,特殊的焊丝,特殊的低能量焊接工艺,实验数据显示相相当好抗拉强度耐腐蚀性能和抗疲劳强度。

而且还证明了IMP相的值是小于2 µm,这是防止钢与铝接头脆性断裂的关键。