材料成型理论-内高压成形

基于DYNAFORM的内高压成形中预成形工艺改进

基于DYNAFORM的内高压成形中预成形工艺改进I. 引言A. 研究背景B. 研究目的C. 研究意义II. DYNAFORM的内高压成形技术A. DYNAFORM内高压成形的理论基础B. DYNAFORM内高压成形工艺流程C. DYNAFORM内高压成形工艺缺陷分析III. 预成形工艺在内高压成形中的应用A. 预成形工艺概述B. 预成形工艺在内高压成形中的应用优势C. 实验验证IV. DYNAFORM内高压成形中预成形工艺改进A. 现有工艺存在的问题B. 针对问题的改进方案设计C. 改进方案的实验验证V. 结论与展望A. 实验结果分析B. 成形件性能分析C. 研究开展的意义和价值VI. 参考文献第一章:引言A. 研究背景随着工业技术的不断发展,各种先进的成形工艺被广泛应用于制造业中,其中内高压成形是一种高效、高精度的成形工艺。

内高压成形过程中,通过在管道内注入高压流体,使成形的金属件受到内部的均匀压力,从而获得高精度的成形效果。

然而,内高压成形过程中也存在一些缺陷,如管道膨胀、成形件的壁厚变化不均等问题。

因此,预成形工艺成为解决这些问题的一种有效方法。

B. 研究目的本论文旨在研究预成形工艺在DYNAFORM内高压成形中的应用和改进。

首先,回顾DYNAFORM内高压成形技术的理论基础和工艺流程,分析其中存在的问题与缺陷。

其次,探讨预成形工艺在内高压成形中的应用优势,并进行实验验证。

最后,针对现有工艺存在的问题,提出改进方案,并进行实验验证,为进一步推广DYNAFORM内高压成形工艺提供技术支持和参考。

C. 研究意义本论文的研究对于深入了解DYNAFORM内高压成形技术和预成形工艺的应用和改进具有重要意义。

内高压成形作为一种高效、高精度的成形技术,在制造业中具有广泛的应用前景。

通过本论文对预成形工艺的研究和应用,不仅可以充分发挥其在内高压成形中的优势,同时为进一步推广内高压成形技术提供了有效的技术支持和参考。

常见内高压成形工艺过程及特点

常见内高压成形工艺过程及特点付舒【摘要】Automobile lightweight was one of the current trend in automobile industry. The internal high pressure forming, as one of important methods, has developed fast in recent years. The technology's processes and advantages were discussed.%汽车轻量化是当前汽车工业的发展方向之一.内高压成形技术作为汽车轻量化的重要途径之一,近几年得到了快速发展,本文就内高压成形工艺过程及特点做了一定的探讨.【期刊名称】《价值工程》【年(卷),期】2011(030)019【总页数】1页(P53-53)【关键词】内高压成形;汽车;工艺过程;特点【作者】付舒【作者单位】辽宁科技大学,鞍山114051;山东交通职业学院,潍坊261206【正文语种】中文【中图分类】U4660 引言伴随着汽车工业的发展,汽车轻量化已成了汽车产业发展中的关键性研究课题之一。

汽车轻量化的主要途径之一是对于承受以扭转或弯曲载荷为主的构件,以实心结构代替空心结构。

内高压成形技术就是一种加工空心构件的先进工艺方法,适合制造空心变截面轻量化构件,既可以减轻重量节约材料又可以充分利用材料的强度和刚度,在汽车工业中的应用日益广泛。

1 内高压成形原理及工艺过程1.1 内高压成形原理以管材作为坯料,通过管材内部施加超高压液体和轴向加力补料把管坯压入到模具型腔使其成形为所需零件。

以金属管材为毛坯,在专用模具与设备上利用液体介质在管坯内部产生超高压,成形工作压力通常为200~400MPa,最高1000MPa。

在施加高内压的同时,轴向活塞对管坯的两端施加轴向推力,进行补料。

在两种外力的共同作用下,管坯材料发生塑性变形,并最终与模具型腔内壁贴合,得到形状与精度均符合技术要求的中空零件[1]。

材料成型专业课程思政建设与教学改革实践

材料成型专业课程思政建设与教学改革实践作者:韩奇钢梁策李义张志强来源:《高教学刊》2023年第32期摘要:国无德不兴,人无德不立。

立德树人,就是要培养德才兼备的有用人才。

吉林大学材料成型专业课程从立德树人的重要性、科学性和特色化着眼,提出“强关联映射与无声细润物”组织模式,坚定理想信念、厚植爱国主义情怀、加强品德修养,使思政工作“入耳、入脑、入心”;确立“第一课堂+第二课堂”实施模式,构建“科学+工程+品行”三核心素养的融合式过程育人平台,全面提高人才培养质量;探索出的课程思政建设与教学改革实践路径,为高校工科类课程推进全方位立德育人提供参考。

关键词:材料成型原理;思政育人;教学改革;人才培养;课程思政中图分类号:G641 文献标志码:A 文章编号:2096-000X(2023)32-0044-04Abstract: Without virtue, a country cannot thrive, and a person cannot stand without virtue. To establish virtue and cultivate talents is to cultivate useful talents with both ability and virtue. The course of "Principles of Material Forming" of Jilin University, from the perspective of the importance, scientificity and characteristics of moral cultivation, puts forward the organizational model of "strong correlation mapping-silent refinement" to strengthen ideals and beliefs, cultivate patriotism, and strengthen moral cultivation, so that ideological and political work can be "in the ear, in the mind, and in the heart", establish the implementation mode of "the first classroom and the second classroom", build an integrated process education platform of "science-engineering-conduct" three core qualities, and comprehensively improve the quality of talent training. The practice path of curriculum ideological and political construction and teaching reform explored provides a reference for college engineering courses to promote all-round moral education.Keywords: Material Forming Principle; ideological and political education; teaching reform; personnel training; curriculum ideology and politics基金項目:吉林省高教科研重点课题“新工科背景下‘材料学科’教学改革研究”(JGJX2022B10);吉林大学本科教学改革研究项目“以学生自我成长为中心的通专混合式材料成型课程闭环教学体系改革研究”(2021XYB093);吉林大学课程思政“学科育人示范课程”项目“材料成型原理‘课程思政’示范项目”(SK2022061);吉林大学研究生教学改革项目“材料加工工程专业‘产教融合’人才培养新范式探索”(2022JGZ009);吉林大学研究生课程思政项目“数字化成形理论与应用”(2022KCSZ20)第一作者简介:韩奇钢(1983-),男,汉族,吉林长春人,博士,教授,博士研究生导师,副院长。

6. 汽车轻量化的九大关键工艺

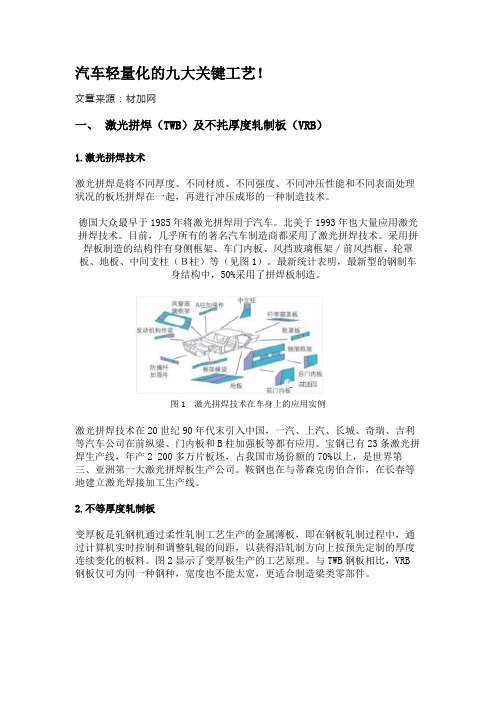

汽车轻量化的九大关键工艺!文章来源:材加网一、激光拼焊(TWB)及不扥厚度轧制板(VRB)1.激光拼焊技术激光拼焊是将不同厚度、不同材质、不同强度、不同冲压性能和不同表面处理状况的板坯拼焊在一起,再进行冲压成形的一种制造技术。

德国大众最早于1985年将激光拼焊用于汽车。

北美于1993年也大量应用激光拼焊技术。

目前,几乎所有的著名汽车制造商都采用了激光拼焊技术。

采用拼焊板制造的结构件有身侧框架、车门内板、风挡玻璃框架/前风挡框、轮罩板、地板、中间支柱(B柱)等(见图1)。

最新统计表明,最新型的钢制车身结构中,50%采用了拼焊板制造。

图1 激光拼焊技术在车身上的应用实例激光拼焊技术在20世纪90年代末引入中国,一汽、上汽、长城、奇瑞、吉利等汽车公司在前纵梁、门内板和B柱加强板等都有应用。

宝钢已有23条激光拼焊生产线,年产2 200多万片板坯,占我国市场份额的70%以上,是世界第三、亚洲第一大激光拼焊板生产公司。

鞍钢也在与蒂森克虏伯合作,在长春等地建立激光焊接加工生产线。

2.不等厚度轧制板变厚板是轧钢机通过柔性轧制工艺生产的金属薄板,即在钢板轧制过程中,通过计算机实时控制和调整轧辊的间距,以获得沿轧制方向上按预先定制的厚度连续变化的板料。

图2显示了变厚板生产的工艺原理。

与TWB钢板相比,VRB 钢板仅可为同一种钢种,宽度也不能太宽,更适合制造梁类零部件。

图2 不等厚度轧制板生产原理德国Mubea公司有两条变厚板生产线,年产7万t。

板厚为0.7~3.5m m,原始板料的最高强度为800MP a级别。

目前,欧洲70余个车型使用变厚板或者变厚管产品。

奔驰C级车中通道加强板、前地板纵梁、后保险杠、后地板横梁等11个零件使用了VRB钢板。

我国宝钢和东北大学均开展了VRB钢板的研发和生产工作,目前具备了小批量供货的能力。

借助于强大的材料开发能力,宝钢形成了VRB零件的设计、材料开发、成形过程模拟、模具设计和产品质量评估的能力,并已试制成功前纵梁、仪表板支架、顶盖横梁等零件,同时也轧制成功了1 500MPa级别的非镀层和铝硅镀层的热冲压成形钢板,成功试制了热冲压成形VRB中通道零件。

汽车后桥壳内高压成形工艺及胀型模具设计

汽车后桥壳内高压成形工艺及胀型模具设计汽车后桥壳是几何形状较为复杂的零件,目前汽车桥壳的主要生产方式是铸造和冲压焊接。

铸造工艺对材料和能源太过浪费,零件的力学性能较差;冲压焊接工艺的焊缝质量难保证,材料利用率较低。

利用液压胀形工艺成形整体桥壳能克服以上缺陷,节约材料和能源,同时工序少、材料利用率高。

本文研究汽车后桥壳鼓包部分的液压胀型工艺。

針对汽车后桥壳特点,采用半滑动式液压胀形工艺,能够有效降低合模压力的整体式的滑动模块,同时固定模块可防止飞边的出现,也考虑了取件问题。

本设计的亮点是整体式的滑动模块具备分担大部分的管坯胀形力,降低设备吨位的作用;设计的预胀形模具和终胀形模具滑动模块部分能够共用,减少模具开发制造费用。

标签:汽车桥壳;半滑动式;液压胀形;模具设计汽车桥壳属于大型复杂异型截面零件,它保护着内部的主减速器,差速器,半轴等零件,并承受着车身重量与车轮传来的力矩。

其作用及性能,要求既有足够的强度和刚度,又要尽量减轻质量;而且在保证桥壳使用要求的前提下,力求结构简单,制造方便,以利于降低成本。

车桥主要有两种生产方式:铸造和冲压焊接。

铸造可以制造出形状较为复杂的车桥,但铸造件重量大,消耗材料和能源多,较为浪费。

冲压-焊接成形工艺较好,废品率低,重量轻,强度高,并且成本较低[1]。

但冲压焊接工艺工序多,费材耗能,焊缝长,对焊缝质量要求较高。

而利用液压胀形工艺生产桥壳则材料利用率高,节省能源和材料,加工工序较少,且加工效率高,易实现机械化、自动化[2]。

壁厚合理,应力分布较好,刚度高,重量轻。

本设计就是要依据图1-1所给的后桥壳相关尺寸,材料为20号碳钢无缝管。

图1-1为设计中桥壳为轻型车后桥壳,鼓包部分的最大直径为440mm,最小直径68mm,长度为1953mm,桥壳壁厚为10mm,均匀管径为127mm。

为了减少变形过程中变形量过大导致径缩胀形失败,选取了直径为127mm,厚度为10mm的管胚,这样可以保证大部分材料不流动就可以满足桥壳设计要求。

卫生陶瓷高压成形生产工艺控制

2019卫生陶瓷高压成形生产工艺控制苏湘宏陆远文佛山市恒洁卫浴有限公司摘要:通过将高压成形与传统的立浇注浆成形进行比较,高压注浆不仅占地少,而且操作也十分简便,陶瓷质量更高,所以在国内的应用范围越来越哒。

本文通过具体分析卫生陶瓷高压成形生产工艺控制策略,旨在为提升卫生陶瓷的质量提供可参考的资料。

关键词:卫生陶瓷;高压成形;生产工艺当前卫生陶瓷产品多是以注浆的方式成形,而传统的注浆方式通常是将泥浆诸如石膏模具中,以借助石膏毛细管本身所具有的吸力将必将泥浆中的水分洗出,而剩下的泥浆则会在模具的约束下形成相应形状的胚体。

随后,人们于具体的生产实践中逐步发现,当泥浆的压力增大时,其成型速率亦将大幅提升,继而通过对此发现的详尽分析总结出了注浆的成型速率与泥浆压力之间的关系规律。

简言之,即向泥浆施加的压力越大,则胚体的成型速率也便越快。

当然,也正是基于此一发现,方位后续高压注浆工艺的开发提供了依据。

至于高压注浆工艺的开发,最主要的目的当时为了促进泥浆更快成型。

然而目前,由于针对高压注浆工艺的实用受到石膏模型强度的限制,继而针对石膏模型高强度材料的研发当属应用该工艺技术最急欲解决的问题。

一、成型原理传统注浆方式所依循的成型原理是在初步的低压注浆完成后,模型的空腔将被泥浆填满,届时,基于数值模型内部所产生的自然吸力,使得泥浆中的水分逐步自泥浆中脱离而出,而此时的泥浆将因水分被抽离而在表面形成一层胚体。

而高压注浆则是基于传统注浆的基础,使泥浆在压力的强制作用下迅速将自身的内水分压缩至树脂膜孔的微孔处并排除,而泥浆在受压力的强制作用下,其厚度将在水分排出后增长至一定的标准,待多余泥浆中的压缩气体被排出后,胚体所生产的压缩空气压力下部将随之进入到模具的微孔之内,以此将能使胚体颗粒的排布更为紧密,最后强化胚体的厚度与强度。

二、设备操作当前,市面上绝大多数的高压成型机均是基于PLC自动控制系统来完成全部操作。

故使得的是哟怒工程仅是简单操控触摸屏即可,至于注浆具体过程中则需经历低压注浆、高压注浆、排浆、巩固、脱型、冲洗以及合模七大工序。

管材内高压成形技术

目录第一章绪论 (1)1.1研究背景 (1)1.2管材内高压成形基本原理 (1)1.3管材内高压成形的适用领域 (3)第二章管材内高压成形的影响因素 (4)2.1轴向应力的影响 (4)2.2内压力大小的影响 (4)2.3摩擦系数的影响 (5)2.4起皱的影响 (6)第三章管材内高压成形的设备关键技术 (7)第五章管材内高压成形的工程研发案例 (9)第六章管材内高压成形的展望 (11)第一章绪论1.1研究背景近年来,汽车轻量化是汽车制造业的重要发展趋势。

由于世界能源的紧张和环保问题的日趋严重,汽车工业面临着严峻的挑战:减轻汽车自身重量,提高行驶速度,降低能耗。

除了采用轻体材料以外,汽车轻量化的另一个主要途径是以“空代实”。

这就求促使人们不得不改进传统工艺,创造出适应新经济时代要求的新工艺。

通过合理的结构设计,许多零部件都能采用标准的管材,通过液压成形技术成形结构很复杂的单一整体结构件,代替承受弯曲和扭转载荷的构件,既节省了材料,又发挥了材料的最大效能。

在汽车工业中管材液压成形作为一个非常重要的成形技术已得到了广泛应用,主要用于生产汽车动力系统、排气系统、汽车底盘以及一些结构件。

汽车用排气管件大多为形状比较复杂、轴线有很大变化的零件。

传统成形工艺除铸造成形外,主要采用冲压两个半壳而后组焊成形,或采用管坯进行数控弯曲、扩管、缩管加工而后组焊成形。

这样制造的零件模具费用高、生产周期长、成本高,不适应当前汽车行业在减轻自重、降低成本、提高市场竞争力等方面的要求。

而采用内高压技术制造排气管件可以较精确地控制零件的尺寸精度,便于在后续工序中与其他零件进行装配,且能够进一步减轻系统重量,减少焊缝数量,内表面光滑,排气阻力小,使成形后的产品质量和寿命得到进一步提高。

1.2管材内高压成形基本原理内高压成形(Internal High Pressure Forming)是以管材作坯料,通过管材内部施加超高压液体和轴向进给补料把管坯压入到模具型腔使其成形为所需工件。

材料成型及控制工程(模具方向)毕业设计-开题报告

毕业设计(论文)开题报告课题名称奇瑞A21汽车中支板冲压工艺分析及基于UG的修边冲孔模设计系部材料工程系专业材料成型及控制工程(模具方向)班级学号姓名指导教师奇瑞A21汽车中支板冲压工艺分析及基于UG修边冲孔模设计一.课题来源、目的及意义:本课题来源于东风汽车有限公司模具公司,为奇瑞A21汽车中支板设计的模具。

图1 奇瑞A21汽车中支板制件图零件号:A21-5300131,该制件的工序为:拉延——修边冲孔——翻边成形翻孔。

课题是完成修边冲孔阶段,材料料厚牌号是B210P1(深冲压用高强度钢),工装号是DP-40-A21-058。

该零件属汽车覆盖件,而修边冲孔模更是冲压模具中的典型,因此对该课题进行设计研究是必要的。

源于生产实际,不同于一般的理论性设计,对我们学习模具设计的学生来说,这样的应用型课题不但是对理论知识的巩固、提高,更是一种对于大型模具设计经验的积累,为日后的工作提供宝贵的财富。

结合工艺性和制件的特点,在分析修边冲孔模结构设计特点的基础上,以UG 作为开发平台进行三维修边冲孔模CAD。

随着我国汽车工业的迅速发展,新车型更新换代的速度不断加快,传统的覆盖件模具设计制造方法已不能适应产品开发的要求。

汽车覆盖件模具作为汽车车身生产的重要工艺装备,直接制约着汽车产品的质量和新车型的开发。

覆盖件模具因其设计制造难度大、周期长而常常成为制约汽车生产的主要因素。

在UG平台上提高模具设计的技术水平、缩短模具设计周期,适于汽车覆盖件模具结构设计。

二.车身冲压模具的现状和发展:①现状近年来,国内汽车工业发展迅速。

随着市场的扩大,用户对汽车质量的要求也越来越高,尤其是作为汽车“脸面”——汽车车身的表面质。

汽车外形确定以后,根据各部位的功能区分,即可确定车身外覆盖件的形状与尺寸。

为了减轻车身的自重和降低生产成本,轿车车身构件大部分为薄钢板冲压件,约占60%-75%。

冲压件具有质量轻、强度高、制品尺寸稳定、表面平整、形状美观等特点,而冲压加工具有加工时间短、劳动量小、工具消耗量低和材料利用率高(无切屑)的优点,是车身制造的主要加工方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

特种塑性成形—内高压成形(塑性成形工艺大作业)目录1内高压成形工艺简介及应用实例 (1)1.1内高压成形技术 (1)1.2应用实例 (2)1.2.1汽车工业 (2)1.2.2航空航天 (3)2应力、应变特点及变形规律分析 (3)2.1 内高压成形工艺流程 (3)2.2应力、应变特点 (4)2.2.1充形阶段 (5)2.2.2成形阶段 (5)2.2.3整形阶段 (6)2.3 成形区间及加载路线 (6)3成形设备 (8)4常见缺陷形式及预防措施 (9)4.1 屈曲 (9)4.2 起皱 (9)4.3 开裂 (10)4.3.1弯曲管壁厚分布规律 (10)4.3.2 过渡区开裂的应力分析 (11)5内高压成形的特点 (12)6. 研究现状、发展趋势及主要研究机构 (13)6.1 研究现状 (13)6.2 发展趋势 (14)6.3国内主要研究机构 (14)参考文献 (15)1内高压成形工艺简介及应用实例在节能减排的大形势下,汽车和飞机等运输工具结构轻量化设计的概念应运而生。

实现结构轻量化有两条主要途径,即材料和结构途径。

材料途径:采用铝合金、镁合金、钛合金和复合材料等轻质材料;结构途径:采用空心变截面、变厚度薄壁壳体、整体等结构。

根据统计,对于一定的减重目标,在航天航空领域,采用轻质材料减重的贡献大约为2/3,结构减重的贡献大约为1/3;而在汽车领域,则主要采用结构减重的途径。

然而,内高压成形是适应结构轻量化发展起来的一种先进制造技术。

1.1内高压成形技术内高压成形(Internal High Pressure Forming)是以管材作坯料,通过管材内部施加高压液体和轴向补料把管材压入到模具型腔使其成形为所需形状的工件。

由于使用乳化液(在水中添加少量的防腐剂等组成)作为水传力介质,又称为管材液压成形(Tube Hydroforming)或水压成形。

按成形零件的种类,内高压成形分为三类:(1)变径管内高压成形;(2)弯曲轴线构件内高压成形;(3)多通管内高压成形。

(1)变径管内高压成形:变径管是指管件中间一处或几处的管径或周长大于二端管径。

其中,如图1.1所示的非对称大截面差管件成形困难,通过轴向进给和内压匹配,以及贴模顺序控制,实现截面差120%构件内高压成形,突破100%膨胀率的极限值。

图1.1 大膨胀率双锥管件(2)弯曲轴线异型截面管件内高压成形:图1.2所示管件具有18个不同形状和尺寸截面,轴线为三维曲线。

图1.2 轿车副车架内高压件(3)多通管内高压成形:铝合金薄壁整体三通管内高压成形,消除传统工艺纵向焊缝,大幅提高构件可靠性。

图1.3 整体三通管1.2应用实例1.2.1汽车工业德国于20世纪70年代末开始内高压液力成形基础研究,并于90年代初率先开始在工业生产中采用内高压成形技术制造汽车轻体构件。

目前在汽车上应用有①排气系统异型管件;②副车架总成;③底盘构件、车身框架、座椅框架及散热器支架;④前轴、后轴及驱动轴;⑤安全构件等。

1.2.2航空航天用内高压成形生产的飞机上的轻体构件有结构空心框梁、发动机上中空轴类件、进排气系统异型管和复杂管接件等。

用内高压成形制造的飞机发动机空心双拐曲轴,与原零件相比减重48%。

2应力、应变特点及变形规律分析2.1 内高压成形工艺流程以变径管为例其成形工艺过程可以分为三个阶段,如图2.1所示。

初始充填阶段(图2.1a)模具闭合后,将管的两端用水平冲头密封,使管坯内充满液体,并排出气体,实现管端冲头密封;成形阶段(图 2.1b),对管内液体加压胀形的同时,两端的冲头按照设定的加载曲线向内推进补料,在内压和轴向补料的联合作用下使管坯基本贴靠模具,这时除了过渡区圆角以外的大部分区域已经成形;整形阶段(图 2.1c),提高压力使过渡区圆角完全贴靠模具而成形为所需的工件。

a.充填阶段b. 成形阶段c. 整形阶段图2.1 变径管件内高压成形工艺过程成形过程中涉及主要工艺参数:初始屈服压力Ps :管材开始发生塑性变形时所需要的内压;开裂压力Pb :贴模前内压应小于开裂压力;整形压力(成形压力)Pc :用于成形截面过渡圆角,并保证尺寸精度;轴向进给力Fa :实现轴向补料;合模力Fc :使模具闭合不产生缝隙;补料量△l :减少成形区壁厚减薄,并提高膨胀率;2.2应力、应变特点设管材为薄壁管,忽略管材内壁上压力p ,只考虑轴向应力 (axial stress)和环向应力(hoop stress),则可认为管材处于平面应力状态。

由Mises 屈服准则,可得内高压成形的屈服条件:222s z z σσσσσθθ=+- (1)式中,σθ 为环向应力;σz 为轴向应力;σs 为材料屈服强度。

根据Levy-Mises 增量本构方程,厚度变化量与应力状态的关系如下:)(2z i i t d d σσσεεθ+-= (2)式中: d εt 为厚度瞬时增量,大于0 表示增厚,小于0表示减薄;dεi 为等效应变增量;σi 为等效应力。

变形过程中,某一时刻管材上不同点,以及同一点在不同时刻的应力状态都将有很大差别,而所有可能的应力状态应位于图2.2所示的平面应力屈服轨迹或屈服椭圆上点A →D →B →C 之间的曲线上。

图2.2内高压成形应力应变状态在屈服轨迹上的位置2.2.1充形阶段在此阶段,冲头对管端作用有一定的轴向推力以实现密封,整个管材都处于轴向受压的单向应力状态(见点A),对应的应变状态为轴向压缩、环向伸长和厚度增加,但变形量都很小。

2.2.2成形阶段在成形阶段,送料区和成形区的应力及应变状态均不同。

对于送料区管材,虽然受到内部液体压力的作用,但管材与模具的接触应力σN基本等于内压p,环向应力σθ为零,送料区仅存在轴向应力σz的作用,因此送料区的应力状态对应于屈服椭圆上的点A。

由于受到模具的约束,环向应变εθ也为零,所以送料区处于平面应变状态,而且轴向缩短、厚度增加。

因为管材与模具之间的摩擦作用,轴向应力σz 的绝对值从管端向内逐渐减少,因此管端处的增厚最为严重。

成形初期,管材还保持平直状态,其应力状态为环向受拉和轴向受压,即位于屈服轨迹中点A和点B之间,应变状态与环向应力σθ和轴向应力σz的数值大小有关:当σθ>|σz|,位于屈服轨迹的点B和点D之间时,有dεt<0,壁厚减薄;当σθ<|σz|,位于屈服轨迹的点D和点A之间时,有dεt >0,壁厚增加;当σθ=|σz|,位于屈服轨迹的点D,此时dεθ=-dεz,dεt =0,壁厚不变,管材处于平面应变状态。

随着变形的进行,变形区管材不再保持平直状态,而将发生向外凸起的变形。

此时,该区的管材处于双向拉应力状态,在图2.2中表现为从点B向点C移动。

在此阶段,σθ>0,σz>0,且一般情况下σθ>σz,因此环向和轴向总是伸长,壁厚总是减薄,减薄的程度取决于轴向应力与环向应力数值的大小。

须要指出的是,σθ与σz的比值还与变形区的相对长度有关。

在成形阶段还有一种特殊情况,管材只受内压作用而没有轴向补料,即自由胀形。

在自由胀形的初期管材保持直管状态时,管材只受内压作用引起的环向应力,轴向应力σz=0,处于屈服轨迹曲线上的点B,随着内压的增加,变形区管材将发生向外凸起的变形,这时的应力状态处于屈服轨迹上的点C附近。

处在这种双向拉伸的应力状态,管材容易发生开裂,这也是自由胀形的极限膨胀率低于内高压成形的主要原因。

2.2.3整形阶段通过增加液体压力使过渡圆角贴靠模具,达到所要求的几何形状和尺寸。

在整形阶段,成形区管材绝大部分已与模具接触,只有送料区与成形区的过渡圆角区域尚未完全与模具贴合。

此时过渡区圆角受力相当于内压作用下的圆环壳,在环向和切向都发生拉伸变形,壁厚减薄,相当于在屈服轨迹曲线上位于点B和点C之间。

2.3 成形区间及加载路线成形区间是指管材既不起皱又不破裂的轴向应力和内压之间匹配的区间(见图2.3),通过图可以确定起皱临界轴向压力和开裂压力。

图2.3 轴向应力和内压之间关系示意图图2.3中,L a表示保持管材进入屈服开始塑性变形时轴向应力和内压之间的关系,点a1代表初始屈服压力,L b表示开裂压力,点b1表示无轴向应力时的开裂压力;L c代表产生皱纹的轴向应力,c1为无内压时的起皱轴向应力,而在内压作用下的起皱临界应力。

L、L b和L c等3条线划分出A、B、C和D等4个区间,其中区间A为弹性区,a在该区间内管材还处于弹性状态;区间B为开裂区,当内压在该区间时管材将发生开裂;区间C为起皱区,当轴向应力在该区间时将发生起皱;区间D为成形区,只有当内压和轴向应力的匹配关系在该范围内时,才能确保管材发生塑性变形时既不起皱又不破裂。

引入一个加载比例因子参数λ= σz/ σθ,η:缺陷因子;Fcr:临界屈曲轴向压应力。

图2.4 加载比例参数λ和缺陷因子η与临界轴向压Fcr应力关系当0 < λ < 1: λ 增大, Fcr 增大; λ >1 : λ增大, Fcr 下降。

这说明λ= 1.0是一个分水岭值,即无论缺陷因子如何影响,按照λ = 1.0这个比例加载关系进行加载是最理想的加载路径。

3成形设备内高压成形的设备为内高压成形压力机(如图3.1所示),内高压成型机总体结构先进,紧凑,可靠,维护方便,操作简单。

该内高压成型机由管胚本体机构、液压系统、供水系统、控制台等组成。

图3.1 内高压成形压力机 高压源计算机控制系统合模压力机水压系统液压系统模具水平缸图3.2 内高压成形压力机工作原理内高压成形压力机各单元工作原理:合模压力机:闭合模具,防止发生分缝造成零件出现飞边或引起管端密封失败;水平缸:驱动冲头,实现管端密封和轴向进给;高压源:增压器,为成形提供高压;计算机控制系统:按设定曲线对管件进行加载;液压系统:为增压器和水平缸提供动力;水压系统:提供管内液体。

4常见缺陷形式及预防措施内高压成形是在内压和轴向进给联合作用下的复杂成形过程,主要缺陷形式有屈曲、起皱和开裂等三种(见图4.1)。

如果轴向进给过大,会引起屈曲或起皱;内压过高,会减薄过度甚至开裂。

只有给出内压力与轴向进给的合理匹配关系,才能获得合格的零件。

(a)屈曲(b)起皱(c)开裂图4.1内高压成形缺陷形式4.1 屈曲当管材成形区长度过长,在成形初期还没有在管材内建立起足够大的内压时,施加了过大的轴向力。

在合理选择管材长度、增加预成形工序、控制工艺参数。

4.2 起皱在成形初期,轴向力过大,将产生压缩失稳,即起皱。

皱纹分为死皱和有益皱纹两种,死皱是在后续的充型过程中无法展平的皱纹,而有益皱纹在后续成型过程中可以被展平,而且可以提高材料的成型极限。

有益皱纹产生必须满足两个条件,几何条件和力学条件。