粉末涂料的配方设计

粉末涂料的配方设计

粉末涂料的配方设计

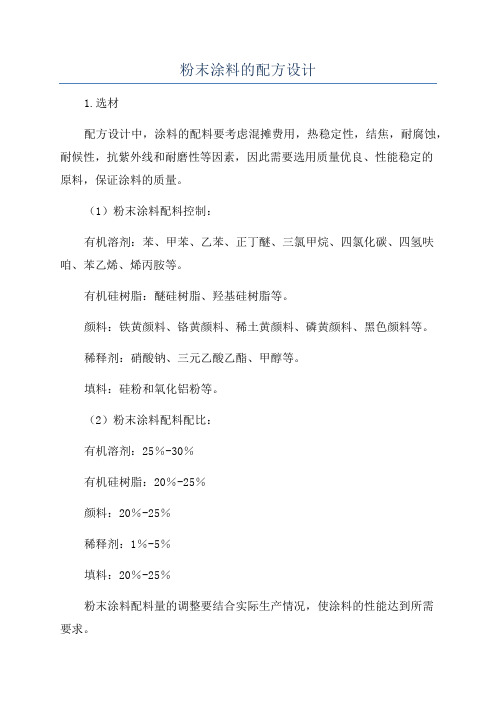

1.选材

配方设计中,涂料的配料要考虑混摊费用,热稳定性,结焦,耐腐蚀,耐候性,抗紫外线和耐磨性等因素,因此需要选用质量优良、性能稳定的

原料,保证涂料的质量。

(1)粉末涂料配料控制:

有机溶剂:苯、甲苯、乙苯、正丁醚、三氯甲烷、四氯化碳、四氢呋咱、苯乙烯、烯丙胺等。

有机硅树脂:醚硅树脂、羟基硅树脂等。

颜料:铁黄颜料、铬黄颜料、稀土黄颜料、磷黄颜料、黑色颜料等。

稀释剂:硝酸钠、三元乙酸乙酯、甲醇等。

填料:硅粉和氧化铝粉等。

(2)粉末涂料配料配比:

有机溶剂:25%-30%

有机硅树脂:20%-25%

颜料:20%-25%

稀释剂:1%-5%

填料:20%-25%

粉末涂料配料量的调整要结合实际生产情况,使涂料的性能达到所需

要求。

二、涂料配方设计

1.首先要明确涂料性质的要求,如涂料的气味挥发量、耐候性、耐腐蚀性、抗紫外线性能、施涂平整度、涂膜厚度等;

2.依据涂料性能的要求,确定配料功能,选择满足要求的原料,如有机液体树脂作为连续体,有机硅树脂作为粘结剂,溶剂作为涂料的低温。

粉末涂料典型配方

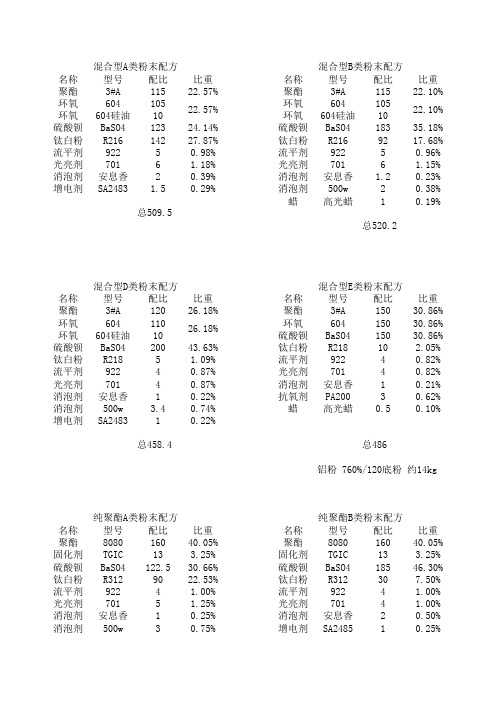

名称型号配比比重名称型号配比比重聚酯3#A 11522.57%聚酯3#A 11522.10%环氧604105环氧604105环氧604硅油10环氧604硅油10硫酸钡BaSO412324.14%硫酸钡BaSO418335.18%钛白粉R21614227.87%钛白粉R2169217.68%流平剂92250.98%流平剂92250.96%光亮剂7016 1.18%光亮剂7016 1.15%消泡剂安息香20.39%消泡剂安息香 1.20.23%增电剂SA2483 1.50.29%消泡剂500w 20.38%蜡高光蜡10.19%名称型号配比比重名称型号配比比重聚酯3#A 12026.18%聚酯3#A 15030.86%环氧604110环氧60415030.86%环氧604硅油10硫酸钡BaSO415030.86%硫酸钡BaSO420043.63%钛白粉R21810 2.05%钛白粉R2185 1.09%流平剂92240.82%流平剂92240.87%光亮剂70140.82%光亮剂70140.87%消泡剂安息香10.21%消泡剂安息香10.22%抗氧剂PA20030.62%消泡剂500w 3.40.74%蜡高光蜡0.50.10%增电剂SA248310.22%名称型号配比比重名称型号配比比重聚酯808016040.05%聚酯808016040.05%固化剂TGIC 13 3.25%固化剂TGIC 13 3.25%硫酸钡BaSO4122.530.66%硫酸钡BaSO418546.30%钛白粉R3129022.53%钛白粉R312307.50%流平剂9224 1.00%流平剂9224 1.00%光亮剂7015 1.25%光亮剂7014 1.00%消泡剂安息香10.25%消泡剂安息香20.50%消泡剂500w 30.75%增电剂SA248510.25%总458.4总486铝粉 760%/120底粉 约14kg纯聚酯A类粉末配方纯聚酯B类粉末配方总509.522.10%总520.226.18%混合型A类粉末配方混合型B类粉末配方混合型D类粉末配方混合型E类粉末配方22.57%增电剂SA248510.25%蜡高光蜡0.50.12%名称型号配比比重名称型号配比比重聚酯808023056.23%聚酯808023056.23%固化剂TGIC 18 4.40%固化剂TGIC 18 4.40%硫酸钡BaSO47017.11%硫酸钡BaSO411026.89%钛白粉R3128019.56%钛白粉R312409.78%流平剂92240.98%流平剂92240.98%光亮剂70140.98%光亮剂70140.98%消泡剂安息香20.49%消泡剂安息香20.49%增电剂SA248510.25%增电剂SA248510.25%总399.5纯聚酯D类粉末配方纯聚酯E类粉末配方总399.5总409总409名称型号配比比重聚酯3#A 11523.35%环氧604105环氧604硅油10硫酸钡BaSO418437.36%钛白粉R2166613.40%流平剂92240.81%光亮剂7015 1.01%消泡剂安息香10.20%消泡剂500w 20.41%蜡高光蜡0.50.10%名称型号配比比重聚酯808018547.07%固化剂TGIC 15 3.82%硫酸钡BaSO417544.53%钛白粉R312820.34%流平剂9224 1.02%光亮剂7014 1.02%消泡剂安息香10.25%增电剂SA248510.25%纯聚酯C类粉末配方23.35%总492.5混合型C类粉末配方总393纯聚酯F类粉末配方名称型号配比比重聚酯P2421-525049.46%聚酯P95015 2.96%固化剂TGIC18 3.56%硫酸钡BaSO4147.529.18%钛白粉R3126512.86%流平剂92240.79%光亮剂70150.99%消泡剂安息香10.20%总505.5 平板粉。

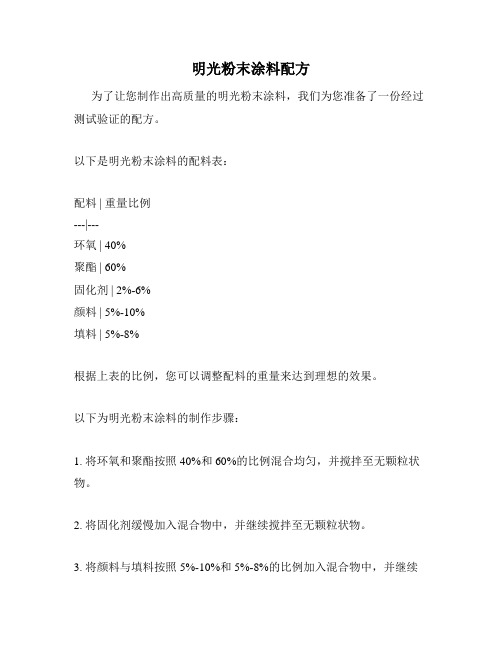

明光粉末涂料配方

明光粉末涂料配方

为了让您制作出高质量的明光粉末涂料,我们为您准备了一份经过测试验证的配方。

以下是明光粉末涂料的配料表:

配料 | 重量比例

---|---

环氧 | 40%

聚酯 | 60%

固化剂 | 2%-6%

颜料 | 5%-10%

填料 | 5%-8%

根据上表的比例,您可以调整配料的重量来达到理想的效果。

以下为明光粉末涂料的制作步骤:

1. 将环氧和聚酯按照40%和60%的比例混合均匀,并搅拌至无颗粒状物。

2. 将固化剂缓慢加入混合物中,并继续搅拌至无颗粒状物。

3. 将颜料与填料按照5%-10%和5%-8%的比例加入混合物中,并继续

搅拌至无颗粒状物。

4. 确保混合均匀后,将混合物放到通风良好的地方,在常温下静置24小时。

5. 将静止的混合物转移到高密闭度容器中,并在恒温下恒温5-7小时。

以上就是明光粉末涂料的制作步骤。

需要注意的是,在加入固化剂之后,混合物的操作时间仅为1小时左右,所以需要快速进行后续的操作。

此外,在使用明光粉末涂料时,需要注意保持喷涂枪与表面的距离不要过近,以避免形成厚度不均的涂层。

希望以上信息能够为您提供一些参考,祝您取得成功。

粉末涂料配方

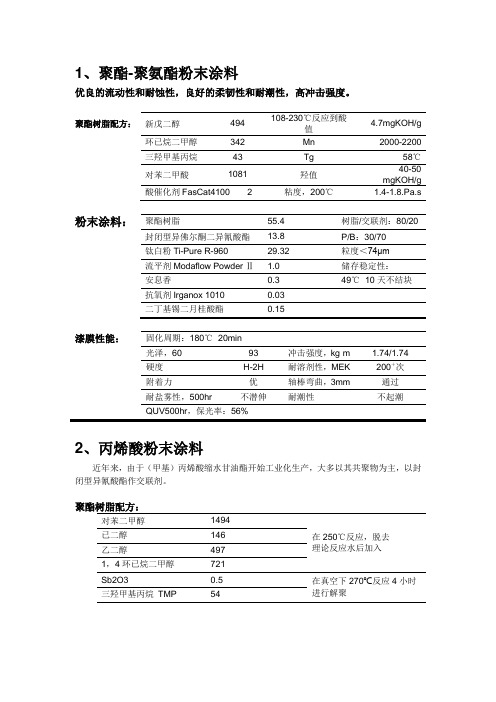

1、聚酯-聚氨酯粉末涂料优良的流动性和耐蚀性,良好的柔韧性和耐潮性,高冲击强度。

聚酯树脂配方: 新戊二醇 494 108-230℃反应到酸值4.7mgKOH/g 环已烷二甲醇 342 Mn 2000-2200 三羟甲基丙烷 43 Tg 58℃对苯二甲酸1081羟值 40-50 mgKOH/g 酸催化剂FasCat4100 2粘度,200℃ 1.4-1.8.Pa.s粉末涂料:聚酯树脂55.4 树脂/交联剂:80/20 封闭型异佛尔酮二异氰酸酯 13.8 P/B :30/70 钛白粉Ti-Pure R-960 29.32 粒度<74μm 流平剂Modaflow Powder Ⅱ 1.0 储存稳定性: 安息香0.3 49℃×10天不结块 抗氧剂Irganox 1010 0.03 二丁基锡二月桂酸酯 0.15漆膜性能:固化周期:180℃×20min光泽,60° 93 冲击强度,kg·m 1.74/1.74 硬度 H-2H 耐溶剂性,MEK 200+次 附着力优 轴棒弯曲,3mm 通过 耐盐雾性,500hr不潜伸耐潮性 不起潮QUV500hr ,保光率:56%2、丙烯酸粉末涂料近年来,由于(甲基)丙烯酸缩水甘油酯开始工业化生产,大多以其共聚物为主,以封闭型异氰酸酯作交联剂。

聚酯树脂配方:对苯二甲醇 1494 在250℃反应,脱去 理论反应水后加入已二醇 146 乙二醇497 1,4环已烷二甲醇 721 Sb2O30.5 在真空下270℃反应4小时 进行解聚 三羟甲基丙烷 TMP 54性质:羟值33mgKOH/g酸值1.6 mgKOH/g软化点125℃Mn 5200丙烯酸树脂配方:二甲苯3000甲基丙烯酸丁酯312 共聚体,羟值77 mgKOH/g甲基丙烯酸甲酯600 软化点105℃甲基丙烯酸羟丙酯230丙烯酸缩水甘油酯25偶氮二异丁腈50正十二烷基硫醇 2聚酯/丙烯酸树脂复合物配方聚酯树脂70 170℃下反应1小时丙烯酸树脂30涂料配方:上述聚酯/丙烯酸复合物 5聚酯树脂67丙烯酸树脂28Vestagon B 1530 23钛白粉40流平剂 1涂料性能:固化条件——200℃×20min光泽,60°98% Erichsen 杯突>7mm 轴棒弯曲,3mm 通过Dupont 冲击强度50cm 硬度2H 日光老化仪500hr,保光性84% 耐污染性优。

600度高温粉末涂料配方

600度高温粉末涂料配方

一、树脂体系(约60 - 70%)

1. 有机硅树脂。

- 选用耐高温的有机硅树脂,含量约为50 - 60%。

有机硅树脂具有优异的耐高温性能,在高温环境下能够保持良好的物理和化学性能。

2. 聚酯树脂(10 - 20%)

- 可以选择一些高玻璃化转变温度的聚酯树脂,与有机硅树脂有较好的相容性,有助于提高涂层的柔韧性和附着力。

二、颜料(约10 - 20%)

1. 无机颜料。

- 钛白粉(5 - 10%):提供白色遮盖力,化学性质稳定,在高温下不易变色。

- 氧化铁红(2 - 5%):可提供红色色调,耐高温性能较好。

- 铬绿(1 - 3%):用于调配绿色,有较好的耐高温性。

三、填料(约10 - 20%)

1. 云母粉(5 - 10%)

- 云母粉具有片状结构,能够提高涂层的耐热性、耐腐蚀性和机械性能,在高温下可以阻止热量传递和气体渗透。

2. 滑石粉(3 - 7%)

- 有助于改善涂层的平滑性和硬度,在高温下也能保持一定的稳定性。

3. 硅微粉(2 - 5%)

- 可以提高涂层的致密性和耐高温性能。

四、助剂(约1 - 5%)

1. 流平剂(0.5 - 1.5%)

- 确保涂层在固化过程中能够形成平整光滑的表面。

2. 固化剂(0.5 - 2%)

- 根据树脂体系选择合适的固化剂,促进涂层在高温下的固化反应,提高涂层的硬度和耐磨性。

3. 分散剂(0.2 - 1%)

- 使颜料和填料在树脂体系中均匀分散,防止团聚现象。

电磁线用静电粉末涂料配方设计和涂装工艺分析

电磁线用静电粉末涂料配方设计和涂装工艺分析2. 静电粉末涂料配方设计静电粉末涂料一般由树脂、固化剂、颜料和助剂组成。

树脂是静电粉末涂料的基体,其种类和性能直接影哨着涂膜的性能。

固化剂是用来增强涂膜硬度和耐化学性能的,颜料决定了涂膜的颜色和外观,而助剂能够改善静电吸附性能和降低表面张力。

在电磁线用静电粉末涂料的配方设计中,需要考虑到涂料的绝缘性能、耐热性能、抗高强度机械冲击性能等要求,同时还要考虑到涂装的工艺性能、成本和环保性能等因素。

根据以上要求,可以设计出如下电磁线用静电粉末涂料的配方:树脂:聚酯树脂固化剂:环氧树脂颜料:钛白粉助剂:去离子水聚酯树脂能够提供较好的绝缘性能和耐热性能;环氧树脂能够增强涂膜的硬度和耐化学性能;钛白粉可以提供涂膜的白色,并且具有良好的耐热性能;去离子水能够提高静电粉末的吸附性能和降低表面张力。

3. 涂装工艺分析电磁线用静电粉末涂料的涂装工艺主要包括表面处理、静电喷涂和固化三个步骤。

首先是表面处理,电磁线的表面需要进行除油和除锈等处理,以保证静电粉末涂料能够充分附着在电磁线表面。

其次是静电喷涂,通过在电磁线表面施加静电场,使得静电粉末能够均匀的附着在电磁线表面。

最后是固化,将静电粉末涂料在恒温恒湿条件下进行固化,使得其能够形成坚硬、致密的涂膜。

在涂装工艺中,需要注意以下几点:3.1 自动化程度电磁线的生产通常是批量生产,因此需要考虑到涂装工艺的自动化程度。

可以采用静电喷涂设备和固化箱等自动化设备,提高涂装效率和一致性。

3.2 涂装厚度控制电磁线的绝缘层需要具有一定的厚度,因此需要对涂料的涂装厚度进行控制。

可以通过控制静电喷涂的参数和固化工艺,使得涂膜厚度均匀且符合要求。

3.3 涂装工艺稳定性电磁线用静电粉末涂料的涂装工艺需要具有较高的稳定性,能够适应批量生产的要求。

因此需要对工艺参数进行合理设定,并且采用质量控制手段进行实时监测和调整。

4. 结论电磁线用静电粉末涂料的配方设计和涂装工艺对于提高电器设备的使用寿命和安全性能具有重要意义。

干粉涂料配方

干粉涂料配方

干粉涂料是一种无溶剂的、粉末状的涂料,因其具有环保、低毒、易施工、不易燃等特点而备受欢迎。

以下是一些常见的干粉涂料配方,仅供参考:

1. 外墙涂料配方:

- 外墙乳胶:20%

- 颜料:5%

- 溶剂:10%

- 添加剂:2%(如磷酸盐、碳酸钙等)

2. 内墙涂料配方:

- 外墙乳胶:20%

- 颜料:5%

- 溶剂:10%

- 添加剂:2%(如磷酸盐、碳酸钙等)

3. 水性涂料配方:

- 水:100%

- 颜料:适量

- 溶剂:无

以上仅是一些常见的配方示例,具体的配方还需要根据具体的应用场景、涂料要求、原材料价格等因素进行设计和调整。

同时,为了确保涂料的质量和性能,应该在配方设计、原材料选用、生产和喷涂工艺等方面做出严格的控制和规定。

彩色粉末涂料配方

彩色粉末涂料配方彩色粉末涂料配方见下表:组成成分质量份聚醋酸乙烯乳液20%ba-154乳液水7%轻质碳酸钙 1.20%三聚磷酸钙 1.50%膨润土1-1.2%氧化镁0.1-1%高岭土 3.5%偏硼酸钡1-3%防腐剂0.10%复合消泡剂0.60%氨水适量颜料适量制法(1)基料。

取1/5的水加入反应釜中,开始搅拌,转速控制在30-40转/分,加入2/3的消泡剂,再加入防腐剂,搅拌10min。

然后加入色浆,ba-154乳液、聚醋酸乙烯乳掖,搅拌30min即可停止搅拌,待用。

(2)浆料。

在另一搅拌槽中,先将其余的水加入,开动搅拌,转速300转/分,先依次加入三聚磷酸钠、偏硼酸钡、剩余的消泡剂、氧化镁,搅拌10min。

再加入膨润土,搅拌30min 后加入高岭土,再搅拌10min。

最后加入填料碳酸钙,搅拌约30min后出料。

料浆放入胶体磨中循环研磨25-30min即可出料使用。

(3)浆料加入基料中,在150转/分的转速下搅拌30min。

加氨水调ph值至8.2-8.3。

继续搅拌40min,即可出料、过滤、装捅。

说明涂料以凸面斑点的形式喷涂与基料表面,形成具有立体装饰效果的花纹图案。

斑点对于基材或表面的覆盖率为60%-80%。

(1)喷涂时涂料不雾化,能以块状喷出。

(2)喷出的块状涂料基材表面时不破碎,并能附着在基材表面。

(3)斑点应具有一定的流动性,在干燥之前,斑点在表面张力的作应下逐渐平滑从而曲面斑点,并且在此过程中涂料中应用流挂现象。

彩色微珠喷涂涂料流行于建材市场和建筑装潢市场,其格调新颖、色彩丰富、富有立体感的装饰效果,深受拥护欢迎,本研制方法采用聚醋酸乙烯乳液作为成膜剂,研制了成本低,价格适中、性能优良的普及型多才微珠喷涂涂料。

中国新型涂料网。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

粉末涂料的配方设计

粉末涂料应用十分普及,在许多领域正在逐步替代含溶剂涂料等传统涂料,几十年的发展,粉末涂料技术已很成熟,这里简要介绍基本配方(通用型)设计和部分重点市场的配方设计(实用型)、试验过程等。

一、粉末涂料基本配方设计要点

1、环氧型粉末涂料

环氧粉末是热固性粉末最早研发和形成市场的粉末品种,一般是基于双酚A型环氧树脂,按照常见的看法。

环氧粉末分为功能型和装饰型两类。

、

功能型环氧粉末近年来发展迅速,主要应用在防腐(输油输气、管件和阀件、钢筋等)领域、电子(元件等)和电气领域(汇流排和母线等)。

功能型环氧粉末的基础树脂除双酚A型环氧树脂,也经常采用改性环氧如酚醛环氧树脂、橡胶弹性体环氧树脂等,具体在后面“功能型环氧粉末”有较具体的叙述。

装饰性环氧粉末目前并不普及,一般应用于特殊效果如水纹(绵绵漆)和裂纹粉末、浴室把手罩光透明粉和铸铁件表面花纹(如缝纫机机头用皱纹)等。

凡是在一定温度(110~200℃)下能与环氧基反应的化合物,都可以作为环氧粉末的固化剂,而事实上适合环氧粉末的固化剂主要品种有胺类(双氰胺、改性或加速双氰胺),酸酐(芳香族酸酐、脂环族酸酐等)酰肼(葵二酸二酰肼、己二酸二酰肼等)、咪唑类(往往作促进剂)和有机酚类固化剂等几类,根据不同的技术要求而选择相应的固化剂,同时要选择合适的固化促进剂配合,满足各种实际需要和固化条件,促进剂也有很多种类,如乙酰丙酮金属盐【M (AA)n】、三苯基膦(TPP)及其鏻盐、芳基异氰酸酯的加成物(取代脲)、2-苯基咪唑啉以及二甲基咪唑等。

2、环氧/聚酯型(混合型)粉末

当前在国内还是生产量最大和使用面最宽的品种。

配方设计主要从涂层各项性能要求和售价成本入手。

相关技术和配方在前后有关章节中有具体说明。

二、常见配方

实用型主要以耐候性粉末、白色家用电器粉末(以微波炉为例)、基础美术型粉末、户内外高透明粉末为基本内容,针对功能型粉末再作重点介绍,这是由于功能型粉末(以环氧粉末为主)实际应用领域和市场近来扩展很快,用途和性能不断提高,是目前重要的研发方向之一,同时也是能够取得较好经济效益的重要途径。

(一)耐候性粉末(以建筑铝型材为例)

建筑型材以优异的耐久性、装饰性和加工成型性,广泛应用于建筑物的各个方面。

而铝合金型材又因加工性能佳、质轻等优点,用量占金属型材的80%以上,粉末涂料在铝型材方面的应用得到了迅速增长。

目前,铝型材表面处理是阳极氧化、电泳涂装及粉末喷涂三种处理方式,每一种方式都各有优势,就环保方面看,粉末涂料更具优势,同时粉末涂料在色彩、花纹、光泽度等方面可选择性好,得到了各行人士的喜爱。

具有代表性的粉末涂料品种有环氧型、聚酯型、丙烯酸型及有机硅树脂型等。

作为实际应用,如铝框架、门窗、阳台、走廊、隔墙板等高防腐蚀性铝型材,大多数采用聚酯、丙烯酸粉末涂料;此外,由于环氧树脂粉末涂料具有优异的附着性、防腐蚀性,但耐候性较差,用于户内或者作为底漆。

建筑型材粉末涂料选用的聚酯树脂为饱和型的,按其端基分为端羧基型(—COOH)和

端羟基型(—OH)两类。

低酸值(20~45mgKOH/g)的聚酯用异氰脲酸三缩水甘油酯(TGIC)、羟基酰胺作固化剂(Primid或HAA),端羟基(—OH)聚酯采用已内酰胺封闭的异佛尔酮二异氰酸酯(IPDI)多元醇预聚物作固化剂,制备耐候性卓越的纯聚酯粉末涂料。

根据粉末涂料耐候要求,国外通常按照佛罗里达天然曝晒测试结果分成三级:

1.标准型耐候粉末涂料(可以通过佛罗里达曝晒实验标准1~2a)

2.改进型耐候粉末涂料(可以通过佛罗里达曝晒实验标准2~3a)

3.超耐候型耐候粉末涂料(可通过佛罗里达曝晒实验标准5a以上)

国内我们一般依据GB/T 1865-1997《色漆和清漆人工气候老化和人工辐射暴露》(滤过的氙弧辐射),对相应的粉末涂料作耐候性评估。

设计耐候好的型材粉末涂料,第一步是原辅材料的选择,没有性能可靠的材料,就无法保证粉末的基本品质。

根据国内各地气候条件,这里我们提供比较适合的原料选择,见表11-5。

较典型的白色和灰色参考配方见表11-6。

表11-6 较典型的白色和灰色参考配方(高光型)

依照上述配方经标准工艺生产和严格检验,粉末具有性能如下:

1.具有十分优异的柔韧性,防腐蚀性;

2.卓越的户外耐候性(抗紫外光降解),十分优良的装饰性和经济效益;

3.该产品与铝材及镀锌底层有良好的附着力,无需底漆;

4.涂膜的物理机械性能和耐化学药品性能好。

详细性能指标如下:

外观(目测)色泽均匀疏松

密℃ 1.2~1.6g/cm3

粉末细℃(180目筛余物)<0.5%

储存稳定性(35℃以下)12个月

试验项目Qualicoat 指标

涂膜厚℃60~80um

60。

光泽度>85%(高光)

抗冲击性能490N·cm

弯曲性能3mm

杯突试验≥7mm

附着力(划格法)0级

压痕硬度≥80

耐盐雾试验(1000h)在10cm划痕中有小于16mm2腐蚀

耐候试验1年,朝南倾角5。

清洗样品测试保光率≥50%

人工加速老化试验(1000h)失光率≤50%(依据GB/T 1865-1997)

其涂装方法:采用认可的涂装机械,按照产品说明和技术说明在正常条件下进行施工,该产品可形成平整有光或无光的涂层,完全符合甚至超过Qualicoat标准的技术指标。

推荐固化条件:190℃/20min,200℃/15min.。