纯聚酯粉末涂料配方设计的选材

纯聚酯粉末涂料配方设计的选材

纯聚酯粉末涂料配方设计的选材章傅杰聚酯粉末涂料是由聚酯树脂、固化剂、颜料、填料和助剂等组成的热固性粉末涂料。

在热固性粉末涂料中,聚酯粉末涂料是耐候性粉末涂料的主要品种之一,为了区别于聚酯环氧粉末涂料,习惯上叫做纯聚酯粉末涂料。

聚酯粉末涂料的品种也较多,主要品种包括羧基聚酯树脂用异氰脲酸三缩水甘油酯(TGIC)固化体系;羧基聚酯树脂用羟烷基酰胺(HAA,商品名PrimidXL522或T105)固化体系;羧基聚酯树脂用环氧化合物(PT910)固化体系;羟基聚酯树脂用四甲氧甲基甘脲(Powderlink1174)固化体系等。

羟基聚酯树脂用封闭型多异氰酸酯固化的体系,在我国分类为聚氨酯粉末涂料。

在聚酯粉末涂料配方中,对于聚酯树脂的选择方面,根据用户对涂膜外观及性能要求,对于高光泽、高性能的粉末涂料,一般选择聚酯树脂酸值在28~35mgKOH/g,玻璃化温度在60℃以上的羧基聚酯树脂;对于干混合法制造消光聚酯粉末涂料时,一种聚酯树脂选择酸值在20mgKOH/g左右的,另一种选酸值在50mgKOH/g左右的羧基聚酯树脂;对于皱纹(网纹)型聚酯粉末涂料,选择羟值在35~45mgKOH/g的羟基聚酯;消光固化剂消光的聚酯粉末涂料,可以选择常用的羧基聚酯树脂。

在选择了聚酯树脂的基础上,选择相应的固化剂品种和确定用量。

在耐候性聚酯粉末涂料中,目前主要使用的固化剂为TGIC和HAA。

一般来说,TGIC固化聚酯粉末涂料的涂膜外观,涂膜各种性能都比较好,缺点是烘烤温度高一点,比HAA毒性大一点,HAA固化聚酯粉末涂料的缺点是涂膜过厚时容易出现猪毛孔现象,在烘烤固化时涂膜耐泛黄性不如TGIC体系。

根据用户要求选择更合适的固化体系,对于固化剂的用量可以参考生产厂的推荐用量,也可以进行理论计算:100g聚酯树脂需要的TGIC量WTGIC=APE/(ETGIC×561)100g聚酯树脂需要的HAA(羟烷基酰胺)WHAA=APE×HHAA/56在HAA体系中,安息香应适当少加,流平剂应选择以耐候性好的聚酯或化合物为载体的,光亮剂对涂膜外观的影响不大,但对提高颜填料分散性和降低涂膜弊病有一定好处。

粉末涂料典型配方

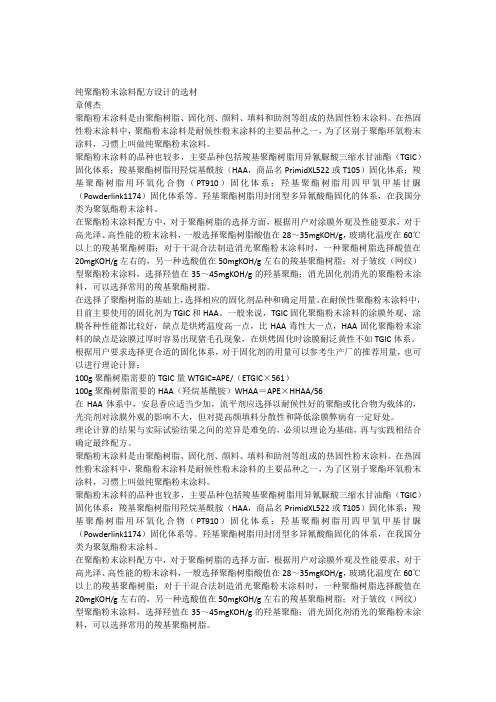

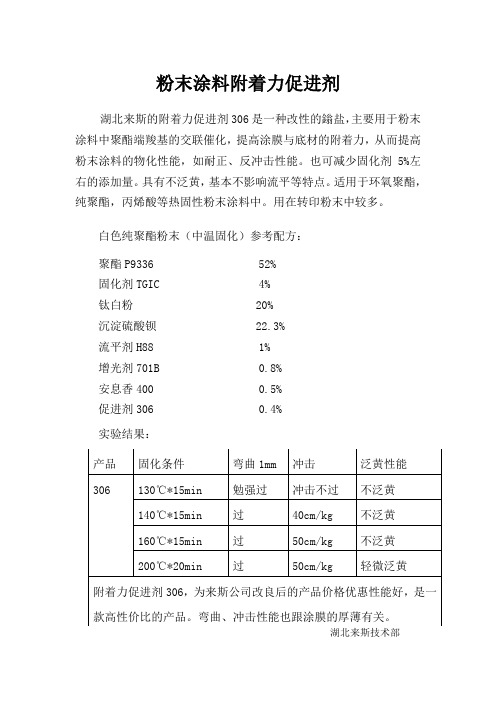

名称型号配比比重名称型号配比比重聚酯3#A 11522.57%聚酯3#A 11522.10%环氧604105环氧604105环氧604硅油10环氧604硅油10硫酸钡BaSO412324.14%硫酸钡BaSO418335.18%钛白粉R21614227.87%钛白粉R2169217.68%流平剂92250.98%流平剂92250.96%光亮剂7016 1.18%光亮剂7016 1.15%消泡剂安息香20.39%消泡剂安息香 1.20.23%增电剂SA2483 1.50.29%消泡剂500w 20.38%蜡高光蜡10.19%名称型号配比比重名称型号配比比重聚酯3#A 12026.18%聚酯3#A 15030.86%环氧604110环氧60415030.86%环氧604硅油10硫酸钡BaSO415030.86%硫酸钡BaSO420043.63%钛白粉R21810 2.05%钛白粉R2185 1.09%流平剂92240.82%流平剂92240.87%光亮剂70140.82%光亮剂70140.87%消泡剂安息香10.21%消泡剂安息香10.22%抗氧剂PA20030.62%消泡剂500w 3.40.74%蜡高光蜡0.50.10%增电剂SA248310.22%名称型号配比比重名称型号配比比重聚酯808016040.05%聚酯808016040.05%固化剂TGIC 13 3.25%固化剂TGIC 13 3.25%硫酸钡BaSO4122.530.66%硫酸钡BaSO418546.30%钛白粉R3129022.53%钛白粉R312307.50%流平剂9224 1.00%流平剂9224 1.00%光亮剂7015 1.25%光亮剂7014 1.00%消泡剂安息香10.25%消泡剂安息香20.50%消泡剂500w 30.75%增电剂SA248510.25%总458.4总486铝粉 760%/120底粉 约14kg纯聚酯A类粉末配方纯聚酯B类粉末配方总509.522.10%总520.226.18%混合型A类粉末配方混合型B类粉末配方混合型D类粉末配方混合型E类粉末配方22.57%增电剂SA248510.25%蜡高光蜡0.50.12%名称型号配比比重名称型号配比比重聚酯808023056.23%聚酯808023056.23%固化剂TGIC 18 4.40%固化剂TGIC 18 4.40%硫酸钡BaSO47017.11%硫酸钡BaSO411026.89%钛白粉R3128019.56%钛白粉R312409.78%流平剂92240.98%流平剂92240.98%光亮剂70140.98%光亮剂70140.98%消泡剂安息香20.49%消泡剂安息香20.49%增电剂SA248510.25%增电剂SA248510.25%总399.5纯聚酯D类粉末配方纯聚酯E类粉末配方总399.5总409总409名称型号配比比重聚酯3#A 11523.35%环氧604105环氧604硅油10硫酸钡BaSO418437.36%钛白粉R2166613.40%流平剂92240.81%光亮剂7015 1.01%消泡剂安息香10.20%消泡剂500w 20.41%蜡高光蜡0.50.10%名称型号配比比重聚酯808018547.07%固化剂TGIC 15 3.82%硫酸钡BaSO417544.53%钛白粉R312820.34%流平剂9224 1.02%光亮剂7014 1.02%消泡剂安息香10.25%增电剂SA248510.25%纯聚酯C类粉末配方23.35%总492.5混合型C类粉末配方总393纯聚酯F类粉末配方名称型号配比比重聚酯P2421-525049.46%聚酯P95015 2.96%固化剂TGIC18 3.56%硫酸钡BaSO4147.529.18%钛白粉R3126512.86%流平剂92240.79%光亮剂70150.99%消泡剂安息香10.20%总505.5 平板粉。

粉末涂料的配方设计 (1)

粉末涂料的配方设计粉末涂料应用十分普及,在许多领域正在逐步替代含溶剂涂料等传统涂料,几十年的发展,粉末涂料技术已很成熟,这里简要介绍基本配方(通用型)设计和部分重点市场的配方设计(实用型)、试验过程等。

一、粉末涂料基本配方设计要点1、环氧型粉末涂料环氧粉末是热固性粉末最早研发和形成市场的粉末品种,一般是基于双酚A型环氧树脂,按照常见的看法。

环氧粉末分为功能型和装饰型两类。

、功能型环氧粉末近年来发展迅速,主要应用在防腐(输油输气、管件和阀件、钢筋等)领域、电子(元件等)和电气领域(汇流排和母线等)。

功能型环氧粉末的基础树脂除双酚A型环氧树脂,也经常采用改性环氧如酚醛环氧树脂、橡胶弹性体环氧树脂等,具体在后面“功能型环氧粉末”有较具体的叙述。

装饰性环氧粉末目前并不普及,一般应用于特殊效果如水纹(绵绵漆)和裂纹粉末、浴室把手罩光透明粉和铸铁件表面花纹(如缝纫机机头用皱纹)等。

凡是在一定温度(110~200℃)下能与环氧基反应的化合物,都可以作为环氧粉末的固化剂,而事实上适合环氧粉末的固化剂主要品种有胺类(双氰胺、改性或加速双氰胺),酸酐(芳香族酸酐、脂环族酸酐等)酰肼(葵二酸二酰肼、己二酸二酰肼等)、咪唑类(往往作促进剂)和有机酚类固化剂等几类,根据不同的技术要求而选择相应的固化剂,同时要选择合适的固化促进剂配合,满足各种实际需要和固化条件,促进剂也有很多种类,如乙酰丙酮金属盐【M (AA)n】、三苯基膦(TPP)及其鏻盐、芳基异氰酸酯的加成物(取代脲)、2-苯基咪唑啉以及二甲基咪唑等。

2、环氧/聚酯型(混合型)粉末当前在国内还是生产量最大和使用面最宽的品种。

配方设计主要从涂层各项性能要求和售价成本入手。

相关技术和配方在前后有关章节中有具体说明。

二、常见配方实用型主要以耐候性粉末、白色家用电器粉末(以微波炉为例)、基础美术型粉末、户内外高透明粉末为基本内容,针对功能型粉末再作重点介绍,这是由于功能型粉末(以环氧粉末为主)实际应用领域和市场近来扩展很快,用途和性能不断提高,是目前重要的研发方向之一,同时也是能够取得较好经济效益的重要途径。

涂料百科之粉末涂料配方设计的化学基础

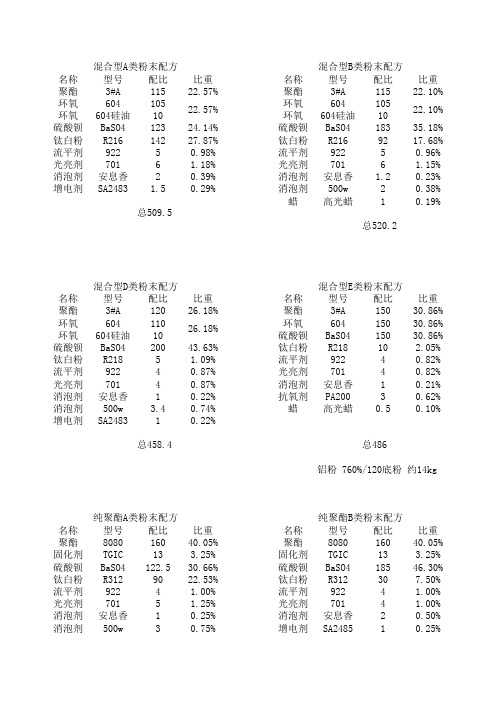

粉末涂料成膜物质化学反应核心提示:粉末涂料配方设计的化学基础(成膜物质的化学反应)一、混合型粉末涂料用环氧树脂(Epoxy resin),通常采用平均环氧值(每1009树脂中所含环氧基的克当量数)为0. 12(命名为E-12或604的双酚A型环氧树脂。

其中平均聚合度n=4,实际聚合度n=3.83~6. 53,相对的质量范围为1429~2222。

(2)混合型粉末涂料用聚酯树脂(Polyester),通常为饱和型末端为羧基的聚酯树脂HOO C-PE-COOH,端羧基的酸值通常为30~80mg,在固化时反应如下:每1009环氧树脂所需聚酯树脂的理论量,可以通过下列公式得到:例如:ApE=70,EEX=0. 12,WPE =96.2。

由于一般PE比EX便宜,通常在配方中选择PE过量一些,因此常用的混合型树脂中分为50/50混合型树脂(APE为65~75),60/40混合型树脂(APE为48~58),70/30混合型树脂(APE为32~38)。

二、聚酯+TGICTGIC异氰脲酸三缩水甘油酯相对分子质量为97,环氧值E通常为0.93,为一三官能团固化剂,能生成交联密度大的产物,同时因为不含苯基和醚键,因此在户外的耐候性能优越,是户外用粉末涂料的首选,固化时发生的反应:每100g聚酯树脂与TGIC用量的关系可以通过下列公式计算,由于TGIC价格较高,通常选用低酸值树脂与其配套.例如:APE =25时,WTGIC=0. 048。

下面列出常用酸值树脂与TGIC的比例:APE=50, 90/10;APE=25, 95/5;APE=33, 93/7(标准);APE =20, 96/4。

三、HAAΒ-羧烷基酰胺,典型品种是四( N-β-羧乙基)己二酰胺。

羟值81~85mg KOH/g,当量为82—86g/eq,比TGIC略低,因此同样酸值的聚酯树脂需要HAA量比TIGC更少。

APE=50, 93/7;APE =33, 95/5(标准);APE=25, 96/4;APE=20, 97/3。

粉末涂料用附着力促进剂

粉末涂料附着力促进剂

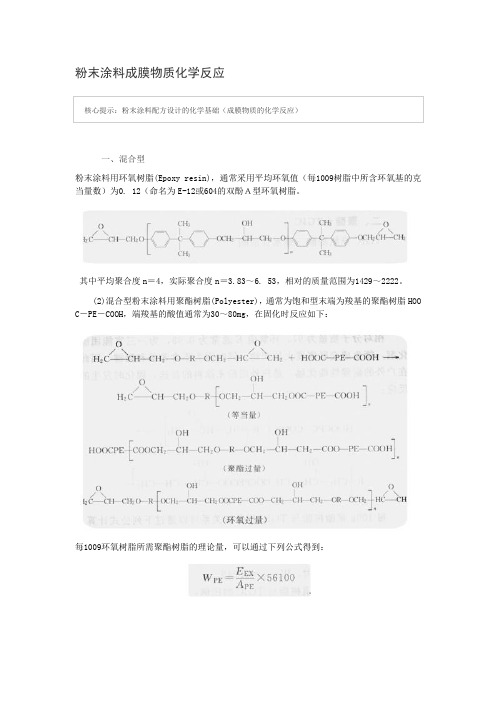

湖北来斯的附着力促进剂306是一种改性的鎓盐,主要用于粉末

涂料中聚酯端羧基的交联催化,提高涂膜与底材的附着力,从而提高

粉末涂料的物化性能,如耐正、反冲击性能。

也可减少固化剂5%左

右的添加量。

具有不泛黄,基本不影响流平等特点。

适用于环氧聚酯,纯聚酯,丙烯酸等热固性粉末涂料中。

用在转印粉末中较多。

白色纯聚酯粉末(中温固化)参考配方:

聚酯P9336 52%

固化剂TGIC 4%

钛白粉 20%

沉淀硫酸钡 22.3%

流平剂H88 1%

增光剂701B 0.8%

安息香400 0.5%

促进剂306 0.4%

实验结果:

产品固化条件弯曲1mm 冲击泛黄性能

306 130℃*15min 勉强过冲击不过不泛黄

140℃*15min 过40cm/kg 不泛黄

160℃*15min 过50cm/kg 不泛黄

200℃*20min 过50cm/kg 轻微泛黄附着力促进剂306,为来斯公司改良后的产品价格优惠性能好,是一

款高性价比的产品。

弯曲、冲击性能也跟涂膜的厚薄有关。

湖北来斯技术部。

粉末涂料用聚酯树脂资料(谷风优文)

粉末涂料用聚酯树脂资料(谷风优文)粉末涂料用P9307耐候型聚酯树脂基本性能P9307耐候型聚酯树脂,是与TGIC以93:7比例混合,生产的粉末涂料可用于室外环境.技术指标外观:淡黄色颗粒状固体软化点(环球法)℃: 100~120酸值(mg·KOH/g): 28~36玻璃化温度Tg(℃): 58~65粘度200℃(mp.a): 3000~6000制粉配方P9307型558TGIC 42钛白粉200硫酸钡160流平剂10安息香 4制粉工艺挤出机料筒温度℃ 100~120挤出机螺杆温度℃ 80转速rpm 70固化条件: 180℃/18min涂膜性能光泽(60℃)% ≥90附着力(划格法)2mm 0~1弯曲试验通过耐冲撞强度Kg·cm 50铅笔硬度≥1H包装储存塑料编织复合袋净重25±0.1Kg在30℃以下通风、干燥的室内储存一年粉末涂料用P6040混合型聚酯树脂基本性能P6040混合型聚酯树脂,是与环氧树脂以60:40比例混合,生产环氧聚酯混合型粉末涂料用的聚酯树脂技术指标外观:淡黄色颗粒状固体软化点(环球法)℃: 100~110酸值(mg·KOH/g): 48~56玻璃化温度Tg(℃): 50~60粘度200℃ (mp.a): 2000~4000制粉配方P6040型360环氧树脂240颜、填料380流平剂10光亮剂10安息香 5制粉工艺挤出机料筒温度℃ 100~120挤出机螺杆温度℃ 80转速rpm 70固化条件180℃/18min涂膜性能光泽(60℃)% ≥90附着力(划格法)2mm 0~1弯曲试验通过耐冲撞强度Kg·cm 50铅笔硬度≥1H包装储存塑料编织复合袋净重25±0.1Kg在30℃以下通风、干燥的室内储存一年粉末涂料用P5050混合型聚酯树脂基本性能P5050混合型聚酯树脂是与环氧树脂以50:50比例混合,生产环氧、聚酯混合型粉末涂料用的聚酯树脂技术指标外观:淡黄色颗粒状固体软化点(环球法)℃: 100~110酸值(mg·KOH/g): 70~78玻璃化温度Tg(℃): 50~60粘度200℃ (mp.a): 2000~4000制粉配方P5050型300环氧树脂300颜、填料380流平剂10光亮剂10安息香 5制粉工艺挤出机料筒温度℃ 100~120挤出机螺杆温度℃ 80转速rpm 70固化条件180℃/18min涂膜性能光泽(60℃)% ≥90附着力(划格法)2mm 0~1弯曲试验通过耐冲撞强度Kg·cm 50铅笔硬度≥1H包装储存塑料编织复合袋净重25±0.1Kg 在30℃以下通风、干燥的室内储存一年。

【聚酯涂料-配方实验】端羧基聚酯粉末涂料

合肥工业大学化工学院端羧基聚酯粉末涂料的制备高分子材料与工程10-1班指导老师:宋秋生小组成员:桂雪峰周世新宋亚萍覃燕文一种耐候性端羧基聚酯涂料的制备聚酯类涂料为涂料领域的一个大的组成部分,粉末涂料用聚酯是脆性固体,有较高Tg (50~60),因此储存过程中不易结块。

其中端羧基聚酯是二醇和摩尔量过量的二元酸的共聚物,其酸值从20~100 mgKOH/g ,相应的数均分子量在2000~8000之间分为不同的牌号,各用于不同性能要求的粉末涂料中。

多元酸及多元醇在聚合过程中可能出现的反应为: 1、 酯化反应2、 酯交换反应3、 醚化反应我们根据一项实验专利设计了一组对照实验,以探究从不同多元酸和多元醇聚合得到的不同端羧基聚酯的性质比较,以找到一种合适的耐用粉末涂料。

一、端羧基聚酯的制备:(一)实验原料选取及预计用量此实验需要设计得到一种超耐候性端羧基聚酯粉末涂料,其原料投放应满足重量百分比: 多元醇:23%~50%,芳香多元酸:40%~65%,脂肪酸:0%~10%,支化剂:0%~2%,酸解剂:10%~20%,酯化催化剂:0.01%~0.15%.为此本实验我们设计六组实验组合和一组对照组,其原料配比如下:R 1COOR 2R 1COOR 4R 3COOR 4R 3COOR 2++R 1COOH+R 2OHR 1COOR 2+H 2O+H 2OR 1OHR 2OHR 1OR 2+由上述条件设计一组三因素四水平正交试验多元醇: 新戊二醇16.0 g催化剂: 二丁基锡氧化物0.05 g(二)实验步骤1、按照配比量将多元醇和支化剂放入反应容器中,加热升温至物料熔化;然后加入配比量的芳香多元酸、脂肪多元酸和酯化催化剂,通入氮气继续升温反应,至180o C酯化水开始生成并镏出;然后逐渐升温至240o C,共反应10小时至95%的酯化水排出后,酸值达到6~25mgKOH/g;2、加入酸解剂,反应0.5h~3h,反应到酸值33~45mgKOH/g,抽空缩聚1~5h,酸值达28~36mgKOH/g,即反应停止得到粉末涂料用聚酯树脂。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

纯聚酯粉末涂料配方设计的选材

章傅杰

聚酯粉末涂料是由聚酯树脂、固化剂、颜料、填料和助剂等组成的热固性粉末涂料。

在热固性粉末涂料中,聚酯粉末涂料是耐候性粉末涂料的主要品种之一,为了区别于聚酯环氧粉末涂料,习惯上叫做纯聚酯粉末涂料。

聚酯粉末涂料的品种也较多,主要品种包括羧基聚酯树脂用异氰脲酸三缩水甘油酯(TGIC)固化体系;羧基聚酯树脂用羟烷基酰胺(HAA,商品名PrimidXL522或T105)固化体系;羧基聚酯树脂用环氧化合物(PT910)固化体系;羟基聚酯树脂用四甲氧甲基甘脲(Powderlink1174)固化体系等。

羟基聚酯树脂用封闭型多异氰酸酯固化的体系,在我国分类为聚氨酯粉末涂料。

在聚酯粉末涂料配方中,对于聚酯树脂的选择方面,根据用户对涂膜外观及性能要求,对于高光泽、高性能的粉末涂料,一般选择聚酯树脂酸值在28~35mgKOH/g,玻璃化温度在60℃以上的羧基聚酯树脂;对于干混合法制造消光聚酯粉末涂料时,一种聚酯树脂选择酸值在20mgKOH/g左右的,另一种选酸值在50mgKOH/g左右的羧基聚酯树脂;对于皱纹(网纹)型聚酯粉末涂料,选择羟值在35~45mgKOH/g的羟基聚酯;消光固化剂消光的聚酯粉末涂料,可以选择常用的羧基聚酯树脂。

在选择了聚酯树脂的基础上,选择相应的固化剂品种和确定用量。

在耐候性聚酯粉末涂料中,目前主要使用的固化剂为TGIC和HAA。

一般来说,TGIC固化聚酯粉末涂料的涂膜外观,涂膜各种性能都比较好,缺点是烘烤温度高一点,比HAA毒性大一点,HAA固化聚酯粉末涂料的缺点是涂膜过厚时容易出现猪毛孔现象,在烘烤固化时涂膜耐泛黄性不如TGIC体系。

根据用户要求选择更合适的固化体系,对于固化剂的用量可以参考生产厂的推荐用量,也可以进行理论计算:

100g聚酯树脂需要的TGIC量WTGIC=APE/(ETGIC×561)

100g聚酯树脂需要的HAA(羟烷基酰胺)WHAA=APE×HHAA/56

在HAA体系中,安息香应适当少加,流平剂应选择以耐候性好的聚酯或化合物为载体的,光亮剂对涂膜外观的影响不大,但对提高颜填料分散性和降低涂膜弊病有一定好处。

理论计算的结果与实际试验结果之间的差异是难免的,必须以理论为基础,再与实践相结合确定最终配方。

聚酯粉末涂料是由聚酯树脂、固化剂、颜料、填料和助剂等组成的热固性粉末涂料。

在热固性粉末涂料中,聚酯粉末涂料是耐候性粉末涂料的主要品种之一,为了区别于聚酯环氧粉末涂料,习惯上叫做纯聚酯粉末涂料。

聚酯粉末涂料的品种也较多,主要品种包括羧基聚酯树脂用异氰脲酸三缩水甘油酯(TGIC)固化体系;羧基聚酯树脂用羟烷基酰胺(HAA,商品名PrimidXL522或T105)固化体系;羧基聚酯树脂用环氧化合物(PT910)固化体系;羟基聚酯树脂用四甲氧甲基甘脲(Powderlink1174)固化体系等。

羟基聚酯树脂用封闭型多异氰酸酯固化的体系,在我国分类为聚氨酯粉末涂料。

在聚酯粉末涂料配方中,对于聚酯树脂的选择方面,根据用户对涂膜外观及性能要求,对于高光泽、高性能的粉末涂料,一般选择聚酯树脂酸值在28~35mgKOH/g,玻璃化温度在60℃以上的羧基聚酯树脂;对于干混合法制造消光聚酯粉末涂料时,一种聚酯树脂选择酸值在20mgKOH/g左右的,另一种选酸值在50mgKOH/g左右的羧基聚酯树脂;对于皱纹(网纹)型聚酯粉末涂料,选择羟值在35~45mgKOH/g的羟基聚酯;消光固化剂消光的聚酯粉末涂料,可以选择常用的羧基聚酯树脂。

在选择了聚酯树脂的基础上,选择相应的固化剂品种和确定用量。

在耐候性聚酯粉末涂料中,目前主要使用的固化剂为TGIC和HAA。

一般来说,TGIC固化聚酯粉末涂料的涂膜外观,涂膜各种性能都比较好,缺点是烘烤温度高一点,比HAA毒性大一点,HAA固化聚酯粉末涂料的缺点是涂膜过厚时容易出现猪毛孔现象,在烘烤固化时涂膜耐泛黄性不如TGIC体系。

根据用户要求选择更合适的固化体系,对于固化剂的用量可以参考生产厂的推荐用量,也可以进行理论计算:

100g聚酯树脂需要的TGIC量WTGIC=APE/(ETGIC×561)

100g聚酯树脂需要的HAA(羟烷基酰胺)WHAA=APE×HHAA/56

在HAA体系中,安息香应适当少加,流平剂应选择以耐候性好的聚酯或化合物为载体的,光亮剂对涂膜外观的影响不大,但对提高颜填料分散性和降低涂膜弊病有一定好处。

理论计算的结果与实际试验结果之间的差异是难免的,必须以理论为基础,再与实践相结合确定最终配方。

粉末涂料不是液态的,而是一种粉末状涂料,粉末涂料的制造与传统的溶剂型涂料或水性涂料完全不同,生产工艺和设备在某种程度上有些类似塑料加工,在应用中也不需要溶剂参与。

因此和传统涂料相比,对颜料也有不同的要求。

易于分散是粉末涂料对颜料的一项重要要求,粉末涂料中颜料的分散无论在技术上或在分散物料状态上与液态涂料根本不同,完全没有可比性。

经预分散的物料在熔融混合设备中滞留时间很短,颜料湿润非常困难,所以颜料的易分散性变得尤为重要。

一般在聚烯烃塑料粒子中表现出良好可分散性的颜料都较符合粉末涂料的要求。

粉末涂料对颜料的耐热性主要基于以下二点的考虑,一方面颜料必须能耐受至少210℃,持续大约12到15分钟的涂层加热熔融流平干燥过程;另一方面在某些终端消费品表面(烤肉架,炉具等)的粉末涂料也要耐受极高的温度。

粉末涂料流变体系要求颜料不能削弱熔融后的涂料的流动性能。

只有保证粉末涂料在低剪切力下保持良好的流动性,才能在涂装以后加热熔融流平固化过程形成的致密,平滑持续的涂层。

粉末涂料的涂层厚度一般在40到70微米范围内,只有颜料具备优异的遮盖性能才能确保粉末涂料涂层近似完美的外观。

在户外装饰性涂装领域,粉末涂料最少要经过一年的佛罗里达曝晒实验,涂膜要保持良好的颜色稳定性和保光性。

这对颜料耐光,耐候性提出了很高的要求。

粉末涂料的耐化学品性要求主要依据它的使用场合,例如涂装在洗衣机外壳的粉末涂料就必须具备耐碱性。

适用于粉末涂料的颜料有以下几大类:金属氧化物混相颜料(复合无机颜料)中的颜料黄53,棕24,蓝28,蓝36和铋钒钼黄(颜料黄184)。

含铅颜料中的颜料黄34和红104。

以及有机合成颜料颜料黄110;颜料红112,202,254,255和264;颜料紫19和23;颜料蓝60和15:1。

目前,经过表面处理的颜料制剂(例如经过脲醛树脂包裹)也进入了粉末涂料领域。