斜导柱直径的计算

注塑模具设计

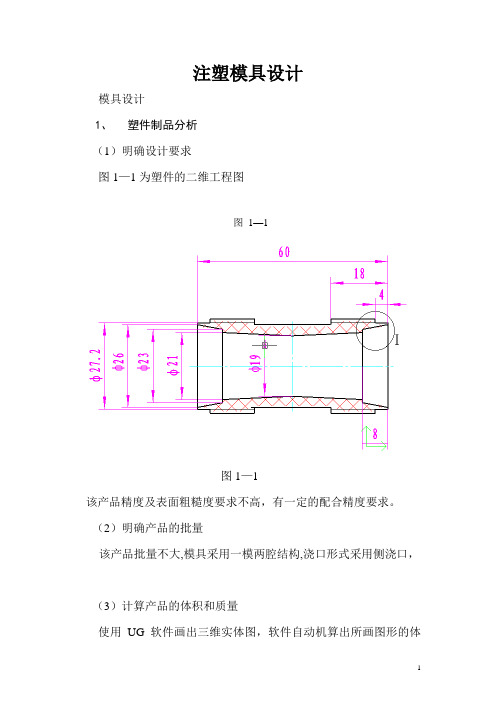

注塑模具设计模具设计1、塑件制品分析(1)明确设计要求图1—1为塑件的二维工程图图1—1图1—1该产品精度及表面粗糙度要求不高,有一定的配合精度要求。

(2)明确产品的批量该产品批量不大,模具采用一模两腔结构,浇口形式采用侧浇口,(3)计算产品的体积和质量使用UG软件画出三维实体图,软件自动机算出所画图形的体积。

通过计算得塑件的体积V塑=13.85cm3塑件的质量M塑=ρV塑=1.04×13.85=14.4g式中ρ---塑料的密度,g/cm3.流道凝料的质量m2还是个未知数,可按塑件质量的0.6倍来估算。

浇注系统的质量M浇=ρV浇=8.6g浇注系统的体积V浇=8.30cm3.故V总= 2×V塑+V浇= 2×13.85cm3 +8.30cm3.= 36cm3 M总=2×M塑+M浇=2×14.4g+8.6g= 43g2.注塑机的确定选择注射机型号 XS—ZY—250主要技术规格如下:螺杆直径:65mm注射容量:250cm3注射压力:1300MPa锁模力:1800kN最大注射面积:500cm3模具厚度:最大350mm最小250mm模板行程:350mm喷嘴:球半径 18mm孔直径4m定位孔直径:125mm顶出:两侧孔径 40mm两侧孔距 280mm3.浇注系统的设计(1)主流道形式浇注系统是指模具从接触注射机喷嘴开始到型腔未知的塑料流动通道,起作用是使塑料熔体平稳且有顺序的填充到型腔中,并在填充和凝固过程中把注射压力充分传递到各个部位,已获得组织机密、外形清晰地塑件。

浇注系统可分为普通浇注系统和无流道凝料系统。

考虑浇注系统设计的基本原则:适应塑料的成型工艺性、利于型腔内气体的排出、尽量减少塑料熔体的热量和压力损失、避免熔料直冲细小型芯、便于修正和不影响塑件外观质量、便于减少塑料损失和减小模具尺寸等。

根据模具主流道与喷嘴的关系: R 2= R 1+(1~2)㎜ D=d+(0.5~1)㎜. 取主流道球面半径R=20㎜, 取主流道小端直径D =Φ5㎜, 球面配合高度h=3-5mm 取h=4 mm主流道长度 有标准模架结合该模具的结构,取L=85mm为了便于将凝料从主流道中拔出,将主流道设计成圆锥形,其斜度为1°~3°d—喷嘴直径 1~5.00+=d d 40=d 5=d2o=α R=10(2)分流道的设计分流道在多型腔模具中是必不可少的,它起连接主浇道和浇口的作用。

YQ-注塑模具设计-各类计算公式

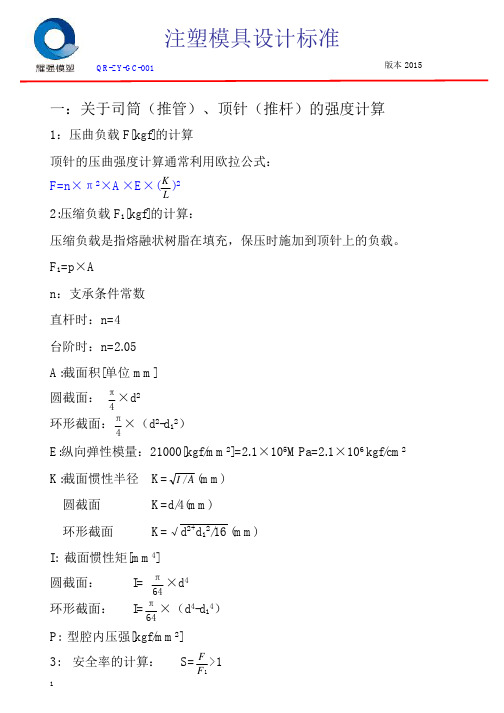

注塑模具设计标准QR-ZY-GC-001 版本 2015一:关于司筒(推管)、顶针(推杆)的强度计算1:压曲负载 F[kgf]的计算 顶针的压曲强度计算通常利用欧拉公式: F=n×π2×A×E×( K )2L2:压缩负载 F1[kgf]的计算: 压缩负载是指熔融状树脂在填充,保压时施加到顶针上的负载。

F1=p×A n:支承条件常数 直杆时:n=4 台阶时:n=2.05 A:截面积[单位 mm] 圆截面:π ×d2 4 π 环形截面: ×(d2-d12) 4E:纵向弹性模量:21000[kgf/mm2]=2.1×105MPa=2.1×106 kgf/cm2 K:截面惯性半径 圆截面 环形截面 K=I / A (mm)K=d/4(mm) K=√d2+d12/16 (mm)I: 截面惯性矩[mm4] 圆截面: 环形截面:π ×d4 64 I= π ×(d4-d14) 64I=P: 型腔内压强[kgf/mm2] 3: 安全率的计算:1S=F >1 F1注塑模具设计标准QR-ZY-GC-001 版本 2015二:关于悬臂梁结构的最大挠度(δmax)计算公式 1:型芯前端有集中负载 δmax=Fl3/3EI δmax:最大挠度(cm) F: E: I: 集中负载(kgf/cm2) 纵向弹性模量 截面抗弯惯量(cm4)[惯性矩]Fl此公式同样可以计算斜顶杆的直径注:δ:斜顶杆变形量(cm);F:斜顶头的重力(kgf);E:纵向弹性模量 2.1x106(kgf/cm2);I:截面抗弯 惯性矩(cm4)。

2:型芯侧面有均布负载 δmax=ql4/8EI q: E: I: = Fl3/8EI q×l=F δmax:最大挠度(cm) 均布负载(kgf/cm); l 指型芯悬于模板的长度 纵向弹性模量 截面抗弯惯量(cm )[惯性矩]4ql实际上,熔化树脂会瞬间流向型芯的周围,因此只受单方向压力作用的可 能性极小。

斜导柱设计作业指示

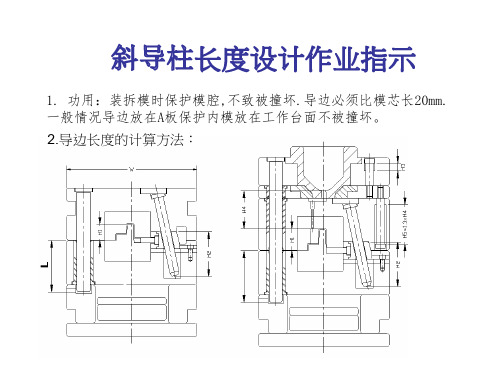

2.导边长度的计算方法:

L = 导边凸出A板长度;H1 = 模芯凸出长度;H2 =斜边进入行位长度; H3 = 山打螺丝限制行程;H4 = 细水口长度;H5 = H4 x 1.3水口板行程 .

2.1.4 三板模(有行位) L = H3+H5+H2+21mm --(4) (如果不能太长,可加多一组导边由B板向A板。)

H6=早回针进入sleeve的行程 H7=早回针插入后模的行程

2.1.4 有早回时 H6=H2+5mm L=H7+20mm

H7=早回针插入后模的行程 H8=限位螺丝的行程 H9=早回针长出sleeve的长度

2.1 导边长度要求:

2.1.1 普通两板模,长过模芯凸出部份21mm L = H1+21mm -----------(1)

2.1.2 有行位模(二板)(H2>H1) L = H2+21mm ------------(2)

2.1.3 三板模(无行位) L = H3+H5+H1+21mm --------(3)

2.1.5 浮A板时 H9=H8-2mm L=H7+20mm

三板模

浮板

3.在三板模及浮板结构中,模板会有一段行程,而整个模板靠4支导柱承托着 的.所以如果导柱直径太细的话,导柱会弯曲,如弯曲量超过自身与导套间 的间隙,当合模时,会撞坏导柱或模具.

பைடு நூலகம்

其中: y = 变形量(IN) 最大允许为0.0015” W = 模板重量(1b)=体积x 0.2841b / IN3 L = 浮板中心至固定板之距离(IN) E = 金属弹性模数x 106 1b / IN2 I = 转动惯量=0.049d4 d = 导柱直径

塑料水杯注塑模具设计说明书

目录1 塑件的成型工艺分析 (3)1.1 塑件的原材料分析 (3)1.2 塑料件的尺寸分析 (3)1.3 塑件表面质量分析 (3)1.4 塑件结构工艺性分析 (4)1.5 成形工艺参数、工艺卡 (4)1.5.1 塑件的体积及质量 (4)1.5.2 选用注射机 (4)1.5.3 塑件注射成型工艺参数 (5)2 模具结构方案的确定 (6)2.1 型腔数目的确定 (6)2.2 分型面的选择 (7)2.3 浇注系统的设计 (8)2.3.1主流道的设计 (8)2.3.2 浇口的设计 (9)2.4 侧向抽芯系统设计 (10)2.4.1 侧向分型抽芯距的确定 (10)2.4.2 侧向分型抽芯力的计算 (10)2.4.3 斜导柱的设计 (11)2.4.4 斜导柱的材料及安装配合 (11)2.5 推出机构设计 (12)2.5.1 设计原则 (12)2.5.2 推杆材料 (12)2.5.3 推杆的形式 (12)2.5.4 推杆的导向 (13)2.5.5 推杆的复位 (13)2.6 标准模架的选择 (13)2.7 排气温控系统设计 (14)3 成型零件工作尺寸的计算 (14)3.1 成型零部件的磨损 (15)3.2 成型零部件的制造误差 (15)3.3 塑件的基本尺寸计算 (15)3.3.2 型腔深度 (15)3.3.3 型芯高度 (15)3.3.4 壁厚 (16)3.3.5 圆角 (16)3.3.6 柄长 (16)4 注射机有关工艺参数的校核 (17)4.1 注射量的校核 (17)4.2 注射压力的校核 (17)4.3 锁模力的校核 (17)4.4 装模部分有关尺寸的校核 (18)4.4.1 模具闭合高度的校核 (18)4.4.2 模具安装部分的校核 (18)4.4.3 模具开模行程的校核 (18)4.4.4 顶出部分的校核 (18)1、塑件的成型工艺分析1.1 塑件的原材料分析塑件原材料为PP 中文名: 聚丙烯表1.1 塑件的原材料分析结论:干燥处理:如果储存适当则不需要干燥处理。

毕业设计(论文)-塑料端盖注塑模具设计

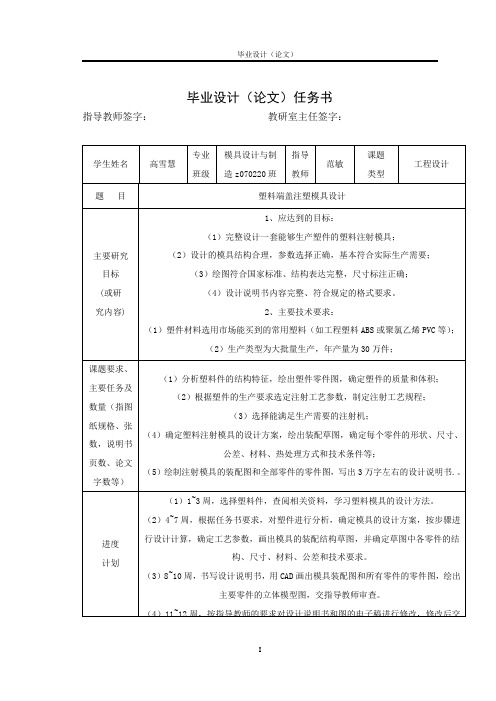

毕业设计(论文)任务书指导教师签字:教研室主任签字:学生姓名高雪慧专业班级模具设计与制造z070220班指导教师范敏课题类型工程设计题目塑料端盖注塑模具设计主要研究目标(或研究内容)1、应达到的目标:(1)完整设计一套能够生产塑件的塑料注射模具;(2)设计的模具结构合理,参数选择正确,基本符合实际生产需要;(3)绘图符合国家标准、结构表达完整,尺寸标注正确;(4)设计说明书内容完整、符合规定的格式要求。

2、主要技术要求:(1)塑件材料选用市场能买到的常用塑料(如工程塑料ABS或聚氯乙烯PVC等);(2)生产类型为大批量生产,年产量为30万件;课题要求、主要任务及数量(指图纸规格、张数,说明书页数、论文字数等)(1)分析塑料件的结构特征,绘出塑件零件图,确定塑件的质量和体积;(2)根据塑件的生产要求选定注射工艺参数,制定注射工艺规程;(3)选择能满足生产需要的注射机;(4)确定塑料注射模具的设计方案,绘出装配草图,确定每个零件的形状、尺寸、公差、材料、热处理方式和技术条件等;(5)绘制注射模具的装配图和全部零件的零件图,写出3万字左右的设计说明书.。

进度计划(1)1~3周,选择塑料件,查阅相关资料,学习塑料模具的设计方法。

(2)4~7周,根据任务书要求,对塑件进行分析,确定模具的设计方案,按步骤进行设计计算,确定工艺参数,画出模具的装配结构草图,并确定草图中各零件的结构、尺寸、材料、公差和技术要求。

(3)8~10周,书写设计说明书,用CAD画出模具装配图和所有零件的零件图,绘出主要零件的立体模型图,交指导教师审查。

(4)11~12周,按指导教师的要求对设计说明书和图的电子稿进行修改,修改后交主要参考文献(1)于保敏塑料成型工艺与模具设计 .北京:清华大学出版社2009 (2)王鹏驹塑料模具设计及制造 .北京:机械工业出版社,2005 (3)杨占尧塑料模具典型结构设计实例 .北京:华工工业出版社,2008 (4)冯爱新 .塑料模具工程师手册上海:科学技术出版社,1998指导教师签字:教研室主任签字:年月日毕业设计零件图端盖塑料模具设计摘要本课题主要是针对端盖的模具设计,通过对塑件进行工艺的分析和比较,最终设计出一副注塑模。

注塑模具设计说明书

数码相机盖模具设计说明书班级:10材料专业:材料成型及控制工程姓名:刘树飞学号:100118019指导老师:引言 (2)一.产品工艺性分析 (3)1.1设计产品概述 (3)1.2产品工艺性分析 (3)二、注塑机的选择 (3)1、塑件的质量、体积计算 (4)2、浇注系统凝料体积的初步估算 (4)3、注射容量与锁模力校核 (4)(1)注射容量校核 (4)(2)锁模力的校核 (4)4.利用UG软件,设置工件尺寸。

(4)三、分型设计 (5)四、标准模架的选用 (6)(1)先定系列。

(6)(2)看型芯固定方式是否需要加支撑板。

(6)(3)确定模板尺寸。

(6)(4)模架厚度 (6)五、模具滑块设计 (6)(1)抽芯距离和抽芯力的计算 (6)(2)斜导柱设计 (7)①斜导柱倾斜角的确定 (7)②斜导柱的直径计算 (7)③斜导柱长度的计算 (7)④滑块其他零部件设计 (7)六、导向与顶出机构设计 (8)(1)顶出机构设计 (8)①脱模力计算 (8)②推出零件尺寸计算 (8)③创建顶管 (8)④创建拉料杆 (8)(2)导向机构的设计 (8)①导柱的选取 (8)②复位杆的选取 (9)七、浇注系统设计 (9)1.浇注系统整体方案确定 (9)2.主流道设计 (9)3、分流道、浇口和冷料穴设计 (9)八、冷却系统设计 (10)1、冷却水道的尺寸计算 (11)(1)计算单位重量的塑料熔体在凝固时所放出的热量Q1(kJ/kg) (11)(2)求冷却水的体积流量qv(m³/min) (11)(3)查表使冷却水处于紊流状态,取d (11)九、画模具装配图 (12)引言虽然受到全球金融危机影响,但是我国模具整体实力还是得到进一步加强。

近两年来中国的模具制造技术水平又有了新的提高。

从模具产品进出口的地域来看,华东地区的江苏、浙江、上海、山东均位列中国进口和出口模具的十大省市之中。

长江三角地区在模具制造整体水平的数量和质量上均已在国内处于行业重要位置。

斜导柱的设计

由于计算比较复杂,有时为了方便,也可用查表法 确定斜导柱的直径。先按已求得的抽拔力 F c 和 选定的斜导柱倾斜角α在表9.1中查出最大弯曲力 Fw ,然后根据 Fw 和 Hw 以及斜导柱倾斜角α在表 9.2中查出斜导柱的直径d。

斜角θ应若小于于斜导柱的倾斜角 , 斜角 应若小于于斜导柱的倾斜角α,锥 应若小于于斜导柱的倾斜角 台部分就会参与侧抽芯, 台部分就会参与侧抽芯,导致侧滑块停留 的位置不符合要求。 的位置不符合要求。

= d h − 1 ta n α − ( 0 .5 ~ 1) m m c o sα 2

斜导柱பைடு நூலகம்力分析与直径计算

如图9.5a所示。图9.5b所示 所示。 斜导柱抽芯时所受弯曲力 F w 如图 所示 所示 为侧抽芯滑块的受力分析图。 为侧抽芯滑块的受力分析图。 图中力F是抽芯时斜导柱通过滑块上的斜导孔对滑块施加的 图中力 是抽芯时斜导柱通过滑块上的斜导孔对滑块施加的 F 正压力, 是它的反作用力;抽拔阻力( 正压力, w 是它的反作用力;抽拔阻力(即脱模力 )t 是抽拔力 F F c 的反作用力;F k 是开模力,它通过导滑槽施加与滑块; 的反作用力; 是开模力,它通过导滑槽施加与滑块; F1 是斜导柱与滑块之间的摩擦力,它的方向与抽芯时滑块沿 是斜导柱与滑块之间的摩擦力, F 斜导柱运动方向相反; 是滑块与导滑槽的摩擦力, 斜导柱运动方向相反; 2 是滑块与导滑槽的摩擦力,它的方向 与抽芯时滑块沿导滑槽移动方向相反。设导柱与滑块、导滑槽与 与抽芯时滑块沿导滑槽移动方向相反。设导柱与滑块、 滑块间的摩擦系数均为μ,则列出平衡方程: 滑块间的摩擦系数均为 ,则列出平衡方程:

co sβ L = S sinα

斜导柱的总长为: 斜导柱的总长为:

LZ = L1 + L2 + L3 + L4 + L5 d2 d1 h s = tanα + + tanα+ + (5 ~10)mm 2 cosα 2 sinα

斜导柱直径的计算

斜导柱直径的计算斜导柱直径的计算涉及到结构力学和材料力学两个方面的知识。

在计算斜导柱直径时,需考虑导柱的应力和变形,以保证其安全可靠地承受荷载。

在下面的文章中,将从计算悬挂导柱和斜拉导柱直径两个方面详细介绍相关的计算方法。

一、悬挂导柱直径计算方法:悬挂导柱是一种常见的建筑结构中使用的导柱形式,其承受受弯和轴压力作用。

在计算悬挂导柱直径时,一般需要考虑以下几个关键因素:1.荷载:悬挂导柱作用的荷载包括垂直向荷载和水平向荷载。

垂直向荷载主要是导柱受支撑物或悬挂物的重力荷载,水平向荷载主要是导柱受风荷载或地震力荷载等作用。

2.弯曲矩:悬挂导柱受荷载作用时会发生弯曲变形,因此需要计算导柱所承受的最大弯曲矩。

根据材料强度理论,最大弯曲矩与导柱截面的抵抗矩相关。

3.材料力学性能:为了计算悬挂导柱直径,需要了解材料的强度和刚度等力学性能。

常见的悬挂导柱材料有钢材、铝合金等,根据不同材料的力学性能参数,可以计算导柱的最大弯曲应力和变形。

根据以上因素,可以采用以下方法计算悬挂导柱直径:1.计算支撑物或悬挂物的重力荷载,确定导柱所受垂直向荷载。

2.根据结构设计标准或规范,计算导柱所受水平向荷载,例如风荷载或地震力荷载。

3.根据材料强度理论,计算导柱所承受的最大弯曲矩。

4.根据导柱材料的强度和刚度参数,计算导柱的最大弯曲应力。

5.根据导柱所能承受的最大应力和最大变形要求,计算导柱的最小直径。

需要注意的是,以上计算方法仅提供了一般的计算思路,实际计算时还需根据具体情况进行综合考虑和调整。

二、斜拉导柱直径计算方法:斜拉导柱是指与垂直方向夹角小于90度的导柱,其主要受拉力作用,承受荷载的能力较强。

在计算斜拉导柱的直径时,需考虑以下几个关键因素:1.荷载:斜拉导柱作用的荷载一般是轴向拉力和垂直于导柱方向的分量荷载,例如风荷载或地震力荷载等。

2.张拉力:斜拉导柱受荷载作用时会发生拉伸变形,因此需要计算导柱所承受的最大张拉力。

根据材料强度理论,最大张拉力与导柱截面的抵抗面积相关。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ymax=

Wl3 3EI (1)

W :荷重 l:倒钩的长度 E : 弹性系数

π 4 I :断面的 2 次力矩 d 64

式(1)より、アンギュラピンの長さはできるだけ短い方がよいことはいうまでもない。 次に片側支持の曲げ応力σは、金型作動の場合アンギュラピンのたわみを、ほとんど生じさせな いようにするものと考え、

设计标准书

分类 No. 项 目

04 年 4 月 22 日 作成 承认

斜导柱直径的计算

アンギュラピンにかかる力を知るためには、サイドコアピン(図1)を成形品から抜く力を知る ことが必要であるが、引き抜き力に影響を及ぼす要因は数多い、例えば摩擦係数、テーパー、樹 脂及び金型温度、金型表面粗さ、樹脂材料離型特性(添加剤)、離型剤使用不使用、金型精度、 極端な偏肉などであるが、ここでは除外する。

アンギュラピンの直径は16mmとなる。 アンギュラピンの直径を20mmとすれば 在这里滑进的重量也是做加法。 例如:滑进的重量:作为2 kg

=3.92

ห้องสมุดไป่ตู้

(130+2)×12.5 0.098×23

≒

2104.59 kg/cm2

となり、より安全性は高くなる。

図1 サイドコアピン

修 改 记 录 日期 修改内容 修改者 承认 FORPAX 设 计

W :荷重 σ=

Wl Z

(2)

l:倒钩的长度 Z : 断面系数

π 32

d

3

図1において、使用樹脂はポリカーボネート、サイドコア部の成形品内径をφ15mm、肉厚2mmの 場合、成形品内周は47mm、ポリカーボネートの収縮率を0.6%とすれば、コアピンの外周は、

P:荷重 E=

P ×l

(3)

A:横截面积 l:棒の原長 λ :棒の伸びまたは縮み

A ×λ

ポリカーボネートの弾性係数2.3×104kg/cm2とすると式(3)により、 P=

0.2×4.728×0.028×2.3×104 4.7

≒130kg

したがって、W=130kgとなる。 アンギュラーピンの長さを125mm、安全応力を4300kg/cm2とすれば、式(2)より 4300= 130×12.5 0.098d3 d3= (130+2)×12.5 4300×0.098 d ≒1.58