多效蒸发技术在高盐度废水的应用

蒸发结晶技术应用于高含盐废水处理存在的问题及其应对措施

蒸发结晶技术应用于高含盐废水处理存在的问题及其应对措施高含盐废水是指含总溶解性固体(TDS)和有机物的质量分数大于等于3.5%的废水,包括生活污水和高盐工业废水,主要来源于直接利用海水的工业生产和生活污水系统,以及食品加工、制药、化工行业和石油、天然气的采集加工等。

这些废水除了含有机污染物外,还含有大量的无机盐,这些高盐,高有机物废水,若未经处理直接排放,势必会对水体生物造成极大危害,并影响生活饮用水和工农业生产用水等的水质。

该类废水的共同特点是不能简单地进行生化处理,且其物化处理过程较复杂,处理费用较高,是污水处理行业公认的高难度处理废水。

对于深度处理过程产生的高含盐废水!可以通过蒸发结晶技术最终实现液体的零排放吗,蒸发结晶技术的核心是蒸发。

目前国内外常用的蒸发技术主要有多效蒸发,热力蒸汽再压缩蒸发机械式蒸汽再压缩(MVR)蒸发以及降膜式机械蒸汽再压缩循环蒸发等。

本文基于实际工程应用分析总结了采用非晶种法蒸发结晶技术处理高含盐废水的过程中存在的各类问题,并提出了相应的应对措施。

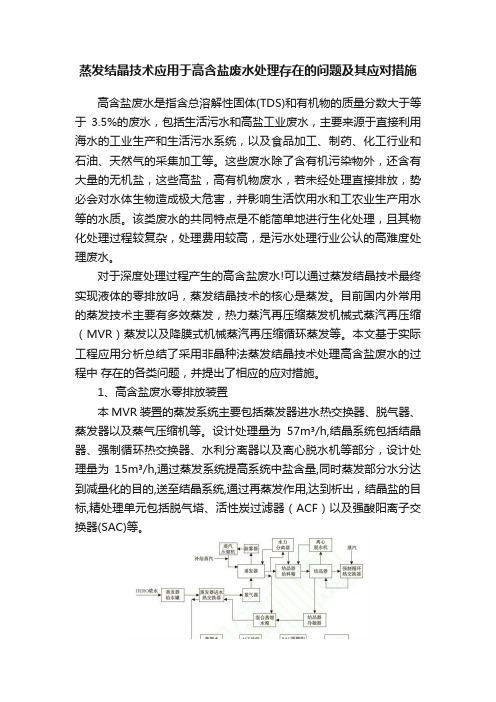

1、高含盐废水零排放装置本MVR装置的蒸发系统主要包括蒸发器进水热交换器、脱气器、蒸发器以及蒸气压缩机等。

设计处理量为57m³/h,结晶系统包括结晶器、强制循环热交换器、水利分离器以及离心脱水机等部分,设计处理量为15m³/h,通过蒸发系统提高系统中盐含量,同时蒸发部分水分达到减量化的目的,送至结晶系统,通过再蒸发作用,达到析出,结晶盐的目标,精处理单元包括脱气塔、活性炭过滤器(ACF)以及强酸阳离子交换器(SAC)等。

该系统的设计处理水量为57m³/h,回收率为93%, 其中,蒸发单元的处理水量为57m³/h,将TDS由6000mg/L浓缩至180 000mg/L,结晶单元的设计处理水量为15m³/h,将TDS由180 000mg/L浓缩至40 000mg/L,产品水供循环利用,杂盐逐步析出!通过离心脱水机将结晶杂盐的含水率控制在25%以下暂存,达到废水零排放。

高盐废水蒸发工艺选择:单效多效MVR

高盐废水蒸发工艺选择:单效/多效/MVR 概述高盐废水是在工业生产、化学合成、冶炼等领域中产生的,其处理难度较大。

常规的废水处理方法如生物降解、化学沉淀等难以处理高浓度盐水废水。

而蒸发技术可以将水分从高浓度废水中挥发掉,达到削减体积、提高浓度的目的。

本文将介绍三种高盐废水蒸发工艺:单效、多效、MVR,并分析其优缺点以及适用场景。

单效蒸发工艺单效蒸发工艺是最简单的一种蒸发技术。

其原理是将高盐废水加热到沸点,使水分蒸发,然后冷凝回收。

这种工艺适用于废水浓度较低的场景,废水的挥发量较小,需要较长的处理时间。

通常单效蒸发器的处理效率在15%~25%之间。

优点•设备简单,操作简单;•能够良好地处理一些浓度较低的废水。

缺点•废水处理时间较长,效率较低;•废水处理成本较高,能耗较大。

适用场景•废水浓度较低,不含有毒害物质;•废水处理量较小,处理的时限不紧。

多效蒸发工艺多效蒸发工艺是将单效蒸发器连接成多级,将蒸发失去的热量通过热量交换器传递给下一级蒸发器,达到节能的目的。

多效蒸发技术通常分为二效、三效、四效等,能够加添废水处理的效率,提高蒸发器的处理水平,将废水浓缩度提高至50%~70%。

优点•处理效率高,能够快速处理高浓度废水,节省处理时间;•设备占地面积小,能耗低。

缺点•设备多而杂,运行成本高,维护、保养难度较大;•对废水浓度变化较为敏感,需要搭配调整。

适用场景•废水浓度较高,需要快速处理;•废水处理量较大,需要较短的处理周期。

MVR蒸发工艺MVR(Mechanical Vapor Recompression )蒸发工艺是基于机械压缩对低级蒸汽进行加热,实现蒸发过程的再循环利用,使蒸汽压力渐渐上升来完成水的蒸发,并以小型离心压缩机为核心设备。

MVR蒸发与其他工艺相比,具有能耗低、设备体积小、处理效率高、操作易于自动化掌控等优点。

MVR 蒸发器处理效率相对于其他工艺高出很多,除了节省电力外也更环保。

同时MVR的出水质量高,最后的浓缩效率也特别高。

0647.低温多效版式蒸发浓缩结晶系统处理高盐废水

低温多效版式蒸发浓缩结晶系统处理高盐废水高盐废水是目前国内最难处理的废水之一,废水的问题严重制约着很多企业的发展。

围绕着高盐废水,很多专家学者和工程技术人员都进行了深入研究,主要涉及到物化处理和高盐生化处理两个方面。

传统高盐废水处理基本上采用的是列管式强制循环的蒸发系统,此类蒸发器电耗较大、热传递效率低、体积庞大、造价较高、运行成本高,严重制约其在高盐废水处理中的应用。

近年来,秦皇岛新源高盐废水科研小组,进行了大量的实验和研究,研发出一种板式压痕式低温多效蒸发系统。

此系统采用板式换热系统,换热面积大、体积小、传热率高、电耗比传统列管式蒸发器小50%,整体投资成本降低30%以上。

该系统已先后在宁波、常州、菏泽、东营、天津等地成功投入应用,到目前为止运行效果非常良好,完全可替代列管式强制循环的蒸发系统应用于高盐废水的处理中。

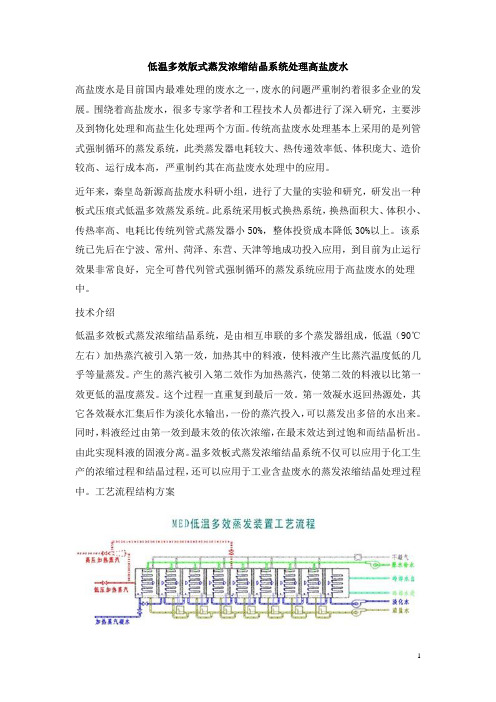

技术介绍低温多效板式蒸发浓缩结晶系统,是由相互串联的多个蒸发器组成,低温(90℃左右)加热蒸汽被引入第一效,加热其中的料液,使料液产生比蒸汽温度低的几乎等量蒸发。

产生的蒸汽被引入第二效作为加热蒸汽,使第二效的料液以比第一效更低的温度蒸发。

这个过程一直重复到最后一效。

第一效凝水返回热源处,其它各效凝水汇集后作为淡化水输出,一份的蒸汽投入,可以蒸发出多倍的水出来。

同时,料液经过由第一效到最末效的依次浓缩,在最末效达到过饱和而结晶析出。

由此实现料液的固液分离。

温多效板式蒸发浓缩结晶系统不仅可以应用于化工生产的浓缩过程和结晶过程,还可以应用于工业含盐废水的蒸发浓缩结晶处理过程中。

工艺流程结构方案1. 低温多效板式蒸发器+管式蒸发结晶器。

2. 冷凝器:管式冷凝器3. 除沫型式:每效采用“转角式挡板+旋风复挡+丝网”三级复合除沫系统,确保二次蒸汽(淡化水)清洁。

4. 真空泵为自冷式水环泵。

5. 系统控制:装置的温度、压力、液位、流量为系统自动控制调节。

应用范围1. 高盐废水的脱盐处理。

2. 高浓度废液的浓缩。

含盐废水处理中多效蒸发技术的应用分析

含盐废水处理中多效蒸发技术的应用分析摘要:在化工、煤炭等行业生产体系中,会产生大量的含盐废水,传统治理模式中,废水治理效果较差,无法满足污水排放的基本要求,会对周边环境尤其是土壤和地下水造成不可逆的影响。

多效蒸发技术的应用,能够较好的解决这方面问题,本文在简要阐述多效蒸发技术运行机理和发展现状基础上,分析含盐废水处理中的主要影响因素,结合实际提出技术应用的控制要点,以此为相关技术应用提供参考。

关键词:含盐废水;多效蒸发技术;应用要点含盐废水中总含盐超出3.5%,广泛来源于化工、冶金、石油、电力及煤炭行业,在环境保护中是重要的污染源类型。

传统的废水治理,主要是采用生物法为主,虽然整体成本投入较低,但是实际处理效果较为有限,并且无法实现无机盐的回收利用。

而多效蒸发技术的应用,则能够通过重复性的蒸发流程,有效改进传统工艺不足。

1、多效蒸发技术的运行机理和发展现状1.1 多效蒸发技术的运行机理多效蒸发技术应用的基本原理是利用冷凝器作用,将废水中的无机盐及其他污染物冷凝提取并达到水质净化,达到排放标准的过程。

在当前多效蒸发运行体系中,运行机理主要体现在如下三个方面:一是通过增加额外的蒸发单元,能够实现蒸汽利用的优化,通过循环作用机理,提升冗余蒸汽利用水平。

二是在蒸发罐和管路等重点部位,增加传感器等设备,利用自动化控制系统平衡不同时段运行压力,提升蒸发过程安全性[1]。

三是在通过板式架构的优化,提升废水起始温度,有效节省投入蒸汽,提纯水平提升,废水治理效果更好。

1.2 多效蒸发技术在含盐废水中的发展现状单效蒸发和真空多效蒸发技术出现已经有100多年历史,其最初是应用于海水淡化方面,在我国传统工艺体系中,多效蒸发技术多是以蒸发、结晶工艺为主,直至MVR技术应用不断成熟,开始成为多效蒸发技术的主要应用形式。

MVR是集多效降膜蒸发器为一体的单体蒸发器,通过分段式蒸发和反复作用,最终达到设定浓度要求[2]。

而多效蒸发(Multiple Effect Distillation,MED)蒸发技术则是由此延伸而来,将多个水平管或垂直管与膜蒸发器相串联,根据处理效果要求分为若干效组,经过多次蒸发和冷凝处理,进而达到水质淡化目的。

高效三效蒸发处理高浓度废水技术在各行业的应用

高效三效蒸发处理高浓度废水技术在各行业的应用高效三效蒸发处理高浓度废水技术在各行业的应用前言我国是一个严重缺水的国家,水污染使水资源短缺雪上加霜。

仅化工行业每年产生的废水就达上百亿吨,其中染料、医药及中间体等的生产废水。

因其浓度高、毒性大、难以降解而成为世界公认的难题。

高效多效蒸发技术用于高浓度废水的处理,不仅解决了厌氧和好氧工艺结合不稳地的问题,还使废水得到有效的综合利用,具有显著的环境和经济效益。

高效多效蒸发系统具有效率高,能耗低,操作方便和处理过程可实现智能化和可控制化等优点,具有广阔的发展前景。

医药河北省华北制药集团下属分公司生产合成原料药等,其排放的污水浓度高,色度大,含盐率高,含盐组分复杂,水质波动大,按常规方法处理很难达到国家标准要求。

为达到国家要求排放标准,减少工艺环节,节省成本采用了三效强制循环废水蒸发器处理上述废水,达到了令人满意的结果:盐体结晶并回收再利用,处理后的污水脱盐率可达到99.9%。

氯离子浓度小于1000mg/L以下,氯离子符合国家规定标准。

同时蒸汽的循环利用和结晶盐的回收又使成本随之下降,处理高浓度,高色度含盐废水效果显著。

化工山西省某化工有限公司拥有国内先进的橡胶助剂、塑料助剂和聚氨酯弹性体等高新技术产品的生产技术,废水中主要含有氯化钠,氯化钠含量约30%其生产过程中产生的高盐废水存在处理难度大,处理费用高的问题,采用两效强制循环废水蒸发器主要工艺为二效强制循环蒸发器+盐涡分离器+收晶罐以交付使用,目前运转正常,主要特点是二效强制循环蒸发器+盐涡分离器的组合可以将含盐废水转化为不含盐冷凝水及固态盐分。

设备彻底解决困扰厂家的高盐废水问题,蒸发结晶后的冷凝水回用于生产过程,无机盐再利用。

有效的解决了企业高浓度高色度含盐废水的处理问题。

其处理后的废水脱盐率达到99.8%-99.9%。

煤炭焦化废水水量大,水质复杂,含有焦油、苯、酚、氟化物、氨氮、硫化物等污染物,是典型的有毒高浓度工业废水,其复杂成分不但难以降解,还还有致癌物质,对环境造成严重污染的同时还直接威胁到人类得健康,一直是环境保护中得热点问题。

高盐废水零排放蒸发处理技术的分析及应用研究

高盐废水零排放蒸发处理技术的分析及应用研究

高盐废水是指含有高浓度盐类物质的废水,通常来自于化工、电镀、制革等工业生产

过程中的废水排放。

由于高盐废水具有较高的污染浓度和难以降解的特点,传统的处理方

法往往难以达到零排放的要求。

针对高盐废水的处理技术一直备受关注。

蒸发处理技术是一种通过将废水蒸发,使得水分蒸发掉而盐类物质得以降解的处理方法。

它具有对废水中盐类物质进行有效处理的优势,并且可以实现零排放的目标。

在高盐

废水处理中,蒸发技术被广泛应用,并且在不断进行技术革新和改进,以满足不同工业生

产中的高盐废水处理需求。

一、高盐废水蒸发处理技术分析

1. 多效蒸发技术

多效蒸发技术是指通过多级的蒸发器进行蒸发,从而提高蒸发效率的技术。

在高盐废

水处理中,多效蒸发技术可以有效地降低能耗和减少体积,将废水中的盐类物质蒸发浓缩,最终实现零排放。

多效蒸发技术还可以根据废水的盐浓度和性质进行调节,适用于不同规

模和不同盐浓度的废水处理项目。

2. 蒸发结晶技术

蒸发结晶技术是一种将废水中的盐类物质溶解后,通过蒸发浓缩至饱和状态,使得盐

类物质结晶析出的技术。

蒸发结晶技术适用于处理高浓度盐类废水,并且可以将废水中的

盐类物质稀释处理,降低对环境的影响。

蒸发结晶技术还可以实现对盐类物质的回收利用,减少资源浪费。

1. 电镀工业废水处理

电镀工业是高盐废水的主要产生行业之一,废水中含有大量的金属盐类物质和酸碱性

物质。

采用蒸发处理技术可以将废水中的金属盐类物质蒸发浓缩,同时对酸碱性物质进行

中和,实现对废水的处理和资源回收。

污水处理中的蒸发技术应用

案例二:多效蒸发技术在污水处理中的应用

总结词

多效蒸发技术是一种利用多次蒸馏原理实现污水浓缩和盐分结晶的工艺。

详细描述

多效蒸发技术通过多次重复利用热能,使污水在多个蒸发器中逐步浓缩和结晶,最终得到洁净的水和盐分。该技 术适用于高盐度、高浓度的废水处理,具有能源利用率高、处理效果好等优点。

案例三

总结词

蒸发技术的简介

01

基本原理

蒸发技术是一种利用热能将液态水转化为气态水的过程。在污水处理中

,蒸发技术主要用于处理高盐度废水或浓缩废水。

02 03

技术分类

蒸发技术可分为自然蒸发和机械蒸发两种类型。自然蒸发主要依靠自然 条件下的风吹、日晒等作用,而机械蒸发则需要借助外部热源进行加热 。

应用场景

蒸发技术广泛应用于污水处理领域,尤其适用于高盐度废水处理和浓缩 处理。该技术可以有效降低废水中的盐度和污染物浓度,达到排放标准 或回收利用的要求。

03

ቤተ መጻሕፍቲ ባይዱ

通过增加蒸发塘的表面积和优化布局,提高蒸发效率,减少占

地面积和投资成本。

多效蒸发技术

多效蒸发技术原理

利用多个蒸发器串联,前一蒸发器的蒸汽作为下 一蒸发器的热源,提高热能利用率。

多效蒸发技术应用

广泛应用于化工、制药、食品等行业的废水处理 ,具有较高的能源利用效率和较低的运行成本。

多效蒸发技术改进

蒸发技术的分类

根据操作压力的不同,蒸发技术可分为自然蒸发和强制蒸发 。自然蒸发是将废水置于自然环境中,利用太阳能和自然风 进行蒸发;强制蒸发则是通过加热和加压的方式,使废水在 较高的温度和压力下进行蒸发。

根据加热方式的不同,蒸发技术可分为直接加热和间接加热 。直接加热是将热源直接作用于废水,使其受热沸腾;间接 加热则是通过热交换器将热能传递给废水,使其受热沸腾。

高盐废水多效蒸发处理技术+

多效蒸发废水处理技术山东中天科技工程XXX摘要:精细化工生产过程中,会产生含盐废水,而且废水中含有有机物,该部分含盐废水不能直接去生化处理池处理,废水中的盐分过高,会导致微生物死亡。

为使废水能够进生化处理,必须将废水中的盐分去掉。

多效蒸发是化工、医药、食品、环保行业高浓度有机和无机废水处理的蒸发浓缩装置。

该装置可有效的去除废水的盐分,去除盐分的废水可直接进生化处理池进生化处理。

多效蒸发装置只在第一效使用了蒸汽,故节约了蒸汽的需要量,有效地利用了二次蒸汽中的热量,降低了生产成本,提高了经济效益。

一、技术背景精细化工生产过程中,会产生含盐废水,而且废水中含有有机物,该部分含盐废水不能直接去生化处理池处理,废水中的盐分过高,会导致微生物死亡。

为使废水能够进生化处理,必须将废水中的盐分去掉。

现有蒸馏、多效蒸发、MVR蒸发等工艺。

蒸馏工艺耗能很高,MVR蒸发工艺装置一次性投资较高。

在企业蒸汽富余,且要求一次性投资较低的情况下,多效蒸发工艺具有多方面的优势。

二、技术简介多效蒸发是化工、医药、食品、环保行业高浓度有机和无机废水处理的蒸发浓缩设备。

多效蒸发工艺是由多个蒸发器组合而成的操作过程。

多效蒸发时后效的操作压力和溶液的沸点均较前效低,引入前效的二次蒸汽作为后效的加热介质,即后效的加热室成为前效二次蒸汽的冷凝器。

多效蒸发流程只在第一效使用了蒸汽,故节约了蒸汽的需要量,有效地利用了二次蒸汽中的热量,降低了生产成本,提高了经济效益。

按照操作流程,多效蒸发可分为并流加料流程、逆流加料流程、平流加料流程。

按照效数可分为双效蒸发、三效蒸发、四效蒸发等。

三、工艺简图下图1是以三效蒸发为例的一个三效蒸发工艺简图。

图1 三效蒸发简易流程图四、技术优势我公司在含盐废水多效蒸发方面具有独特的优势:1、有效降低热能用量,能量利用率高;2、在蒸发防堵方面拥有特殊设计,针对易堵物料的浓缩有丰富设计经验,通过改进设备能够有效防堵,提高设备的连续运转周期;3、针对热敏物料可实现高真空操作,蒸发温度低,可保证物料在浓缩过程中不发生变性或失活;4、自动化程度高,可实现完全自动化操作,装置人员需要量少,工作环境好;5、根据不同工艺物料,选择合适的蒸发器类型;6、针对不同物料选用不同材质,在设备防腐方面经验丰富,设备使用寿命长。