道系统吹洗(脱脂)录

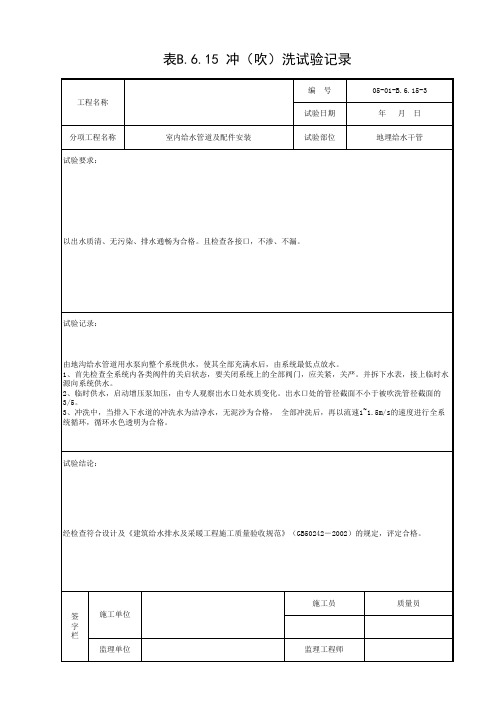

表B.6.15 冲(吹)洗试验记录

经检查符合设计及《建筑给水排水及采暖工程施工质量验收规范》(GB50242-2002)的规定,评定合格。

签

施工单位

字

栏

监理单位

施工员 监理工程师

质量员

工程名称

分项工程名称 试验要求:

表B.6.15 冲(吹)洗试验记录

室内给水管道及配件安装

编号 试验日期 试验部位

05-01-B.6.15-3 年 月日 地埋给水干管

以出水质清、无污染、排Hale Waihona Puke 通畅为合格。且检查各接口,不渗、不漏。

试验记录:

由地沟给水管道用水泵向整个系统供水,使其全部充满水后,由系统最低点放水。 1、首先检查全系统内各类阀件的关启状态,要关闭系统上的全部阀门,应关紧,关严。并拆下水表,接上临时水 源向系统供水。 2、临时供水,启动增压泵加压,由专人观察出水口处水质变化。出水口处的管径截面不小于被吹洗管径截面的 3/5。 3、冲洗中,当排入下水道的冲洗水为洁净水,无泥沙为合格, 全部冲洗后,再以流速1~1.5m/s的速度进行全系 统循环,循环水色透明为合格。

市政基础设施工程施工验收全套表格

试验表43

燃气管道严密性试验验收单

63

试验表44

燃气管道强度试验记录

64

试验表45

燃气管道通球试验记录

65

试验表46

户内燃气设施强度/严密性试验记录

66

试验表47

燃气储罐总体试验记录

67

试验表48

阀门试验记录

68

试验表49

电气绝缘电阻测试记录

69

试验表50

电气接地电阻测试记录

70

试验表51

电气照明全负荷试运行记录

90

施记表16

预应力张拉孔道压浆记录

91

施记表17

混凝土浇注记录

92

施记表18

构件吊装施工记录

93

施记表19

顶管工程顶进记录

94

施记表

沉降观测记录

96

施记表22

混凝土测温记录

97

施记表23

冬施混凝土搅拌测温记录

98

施记表24

冬施混凝土养护测温记录

99

施记表25

沥青混合料到场及摊铺测温记录

施记表7

钻孔桩钻进记录(旋转钻)

82

施记表8

钻孔桩记录汇总表

83

施记表9

钻孔桩成孔质量检查记录

84

施记表10

钻孔桩水下混凝土灌注记录

85

施记表11

预应力张拉数据表

86

施记表12

预应力张拉记录(一)

87

施记表13

预应力张拉记录(二)

88

施记表14

预应力张拉记录(后张法一端张拉)

89

施记表15

预应力张拉记录(后张法两端张拉)

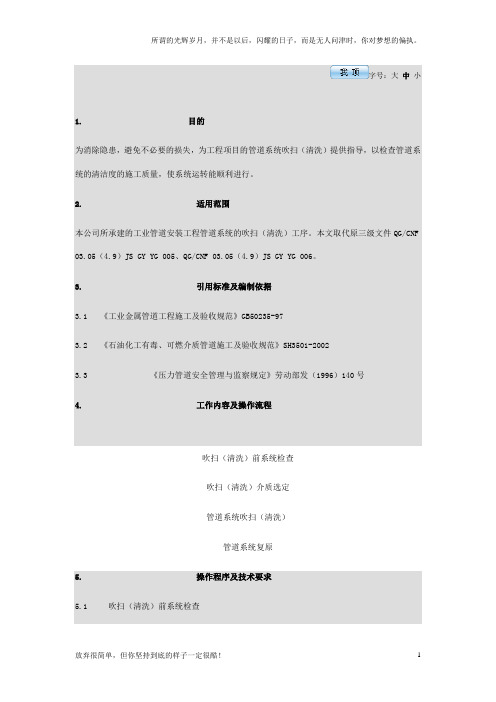

管道吹扫规范(新)

字号:大中小1. 目的为消除隐患,避免不必要的损失,为工程项目的管道系统吹扫(清洗)提供指导,以检查管道系统的清洁度的施工质量,使系统运转能顺利进行。

2. 适用范围本公司所承建的工业管道安装工程管道系统的吹扫(清洗)工序。

本文取代原三级文件QG/CNF 03.05(4.9)JS GY YG 005、QG/CNF 03.05(4.9)JS GY YG 006。

3. 引用标准及编制依据3.1 《工业金属管道工程施工及验收规范》GB50235-973.2 《石油化工有毒、可燃介质管道施工及验收规范》SH3501-20023.3 《压力管道安全管理与监察规定》劳动部发(1996)140号4. 工作内容及操作流程吹扫(清洗)前系统检查吹扫(清洗)介质选定管道系统吹扫(清洗)管道系统复原5. 操作程序及技术要求5.1 吹扫(清洗)前系统检查吹扫(清洗)前,经监检部门、建设部门及施工单位对系统的实体及资料进行全面检查,确认合格后方可进行。

5.1.1 完成管道的强度试验和严密性试验。

5.1.2 向参加吹扫工作的人员进行技术交底。

5.1.3 压力试验时,需要装设隔断盲板的地方,压力的导入口以及拆除的仪表、阀门等附件需装设临时短管的地方要考虑吹扫工作的需要,不宜马上复原,以免造成重复拆卸与安装。

5.1.4 吹扫时需要拆除的阀门、法兰、仪表等,事先拆除,并用临时短管接通。

对拆除下来的阀门、法兰等附件要密封好,妥善保管,以免丢失。

5.1.5凡用气体(如氮气、压空)和清水冲洗的管道,在吹扫前先用敲打法,使附着于管壁的杂物脱落下来,以达到彻底吹除的目的。

5.1.6金属管转子流量计、玻璃管转子流量计、电磁流量计、容积式流量计、调节阀、弹簧管压力表、视镜、流量孔板、过滤器、隔膜阀、聚四氟乙烯阀等拆除,用临时短管和孔板代替。

安全阀应拆除或插入盲板予以隔离。

5.1.7 仪表导压管、PH计主阀关闭,下方侧打开;铁壳温度计、液面开关不拆;液面调节计、液面计主阀关闭。

14、管道系统冲(吹)洗(脱脂)检验记录之欧阳体创编

管道系统冲(吹)洗(脱脂)试验记

录

C 2.3.6.5编号:

管道系统冲(吹)洗(脱脂)试验记录C 2.3.6.5编号:

管道系统冲(吹)洗(脱脂)试验记录C 2.3.6.5编号:

管道系统冲(吹)洗(脱脂)试验记录C 2.3.6.5编号:

管道系统冲(吹)洗(脱脂)试验记录C 2.3.6.5编号:

管道系统冲(吹)洗(脱脂)试验记录C 2.3.6.5编号:

管道系统冲(吹)洗(脱脂)试验记录C 2.3.6.5编号:

管道系统冲(吹)洗(脱脂)试验记录C 2.3.6.5编号:

管道系统冲(吹)洗(脱脂)试验记录

C 2.3.6.5编号:

管道系统冲(吹)洗(脱脂)试验记录C 2.3.6.5编号:

管道系统冲(吹)洗(脱脂)试验记录C 2.3.6.5编号:

管道系统冲(吹)洗(脱脂)试验记录C 2.3.6.5编号:

管道系统冲(吹)洗(脱脂)试验记录C 2.3.6.5编号:

管道系统冲(吹)洗(脱脂)试验记录C 2.3.6.5编号:

管道系统冲(吹)洗(脱脂)试验记录C 2.3.6.5编号:

管道系统冲(吹)洗(脱脂)试验记录C 2.3.6.5编号:

管道系统冲(吹)洗(脱脂)试验记录C 2.3.6.5编号:

管道系统冲(吹)洗(脱脂)试验记录C 2.3.6.5编号:。

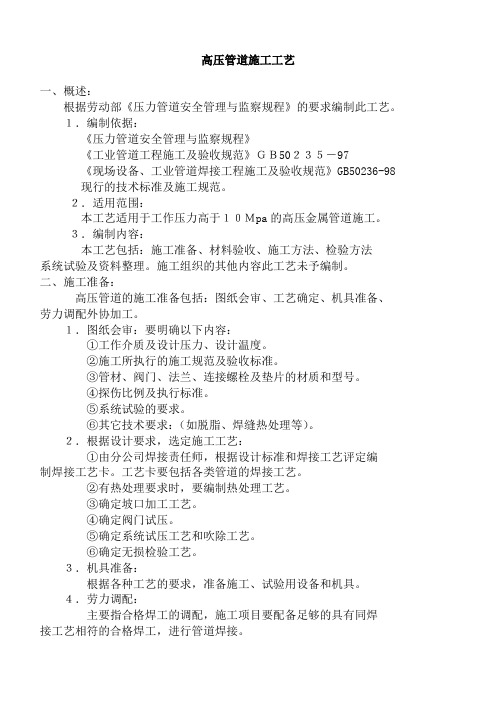

高压管道施工方案

高压管道施工工艺一、概述:根据劳动部《压力管道安全管理与监察规程》的要求编制此工艺。

1.编制依据:《压力管道安全管理与监察规程》《工业管道工程施工及验收规范》GB50235-97《现场设备、工业管道焊接工程施工及验收规范》GB50236-98现行的技术标准及施工规范。

2.适用范围:本工艺适用于工作压力高于10Mpa的高压金属管道施工。

3.编制内容:本工艺包括:施工准备、材料验收、施工方法、检验方法系统试验及资料整理。

施工组织的其他内容此工艺未予编制。

二、施工准备:高压管道的施工准备包括:图纸会审、工艺确定、机具准备、劳力调配外协加工。

1.图纸会审:要明确以下内容:①工作介质及设计压力、设计温度。

②施工所执行的施工规范及验收标准。

③管材、阀门、法兰、连接螺栓及垫片的材质和型号。

④探伤比例及执行标准。

⑤系统试验的要求。

⑥其它技术要求:(如脱脂、焊缝热处理等)。

2.根据设计要求,选定施工工艺:①由分公司焊接责任师,根据设计标准和焊接工艺评定编制焊接工艺卡。

工艺卡要包括各类管道的焊接工艺。

②有热处理要求时,要编制热处理工艺。

③确定坡口加工工艺。

④确定阀门试压。

⑤确定系统试压工艺和吹除工艺。

⑥确定无损检验工艺。

3.机具准备:根据各种工艺的要求,准备施工、试验用设备和机具。

4.劳力调配:主要指合格焊工的调配,施工项目要配备足够的具有同焊接工艺相符的合格焊工,进行管道焊接。

5.外协加工:按图纸要求加工管端连接螺纹、密封面等,如本单位有能力可自行加工,如无能力应及时外委加工。

三、材料验收:高压管道材料验收包括:高压钢管、阀门、法兰、连接螺栓、弯头、三通、密封垫及焊接用焊材的验收。

1.高压钢管的验收:①验证钢管的质量合格证明书:合格证应是制造厂质检部门签发的原件或复印件,且应符合制造标准的要求。

化学成份及机械性能齐全,炉批号与实物相吻合。

如果质量证明书有缺项,应补验。

如果质证书与实物炉批号不符,或实物上无炉批号时要进行校验性检查。

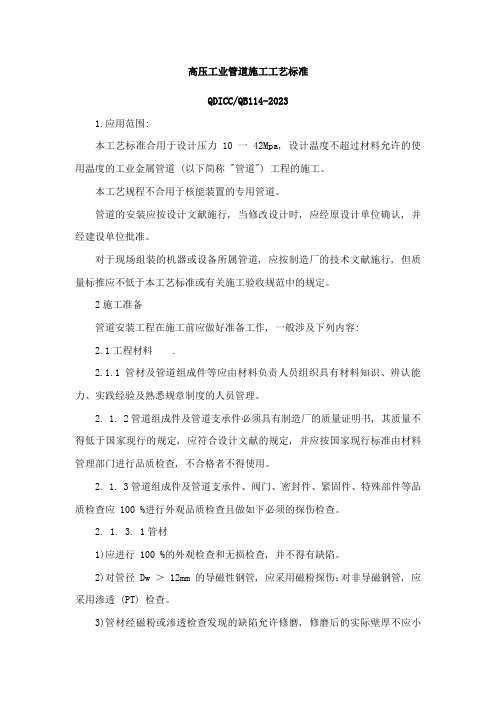

高压工业管道施工工艺标准

高压工业管道施工工艺标准QDICC/QB114-20231.应用范围:本工艺标准合用于设计压力 10 一 42Mpa, 设计温度不超过材料允许的使用温度的工业金属管道 (以下简称 "管道") 工程的施工。

本工艺规程不合用于核能装置的专用管道。

管道的安装应按设计文献施行, 当修改设计时, 应经原设计单位确认, 并经建设单位批准。

对于现场组装的机器或设备所属管道, 应按制造厂的技术文献施行, 但质量标推应不低于本工艺标准或有关施工验收规范中的规定。

2施工准备管道安装工程在施工前应做好准备工作, 一般涉及下列内容:2.1工程材料 .2.1.1管材及管道组成件等应由材料负责人员组织具有材料知识、辨认能力、实践经验及熟悉规章制度的人员管理。

2. 1. 2管道组成件及管道支承件必须具有制造厂的质量证明书, 其质量不得低于国家现行的规定, 应符合设计文献的规定, 并应按国家现行标准由材料管理部门进行品质检查, 不合格者不得使用。

2. 1. 3管道组成件及管道支承件、阀门、密封件、紧固件、特殊部件等品质检查应 100 %进行外观品质检查且做如下必须的探伤检查。

2. 1.3. 1管材1)应进行 100 %的外观检查和无损检查, 并不得有缺陷。

2)对管径 Dw > 12mm 的导磁性钢管, 应采用磁粉探伤;对非导磁钢管, 应采用渗透 (PT) 检查。

3)管材经磁粉或渗透检查发现的缺陷允许修磨, 修磨后的实际壁厚不应小于管子公称壁厚的 90 %。

4)下列情况应由材料供应部门负责按规定进行材质复验。

a)钢号、炉罐号、规格型号与质量证件不符;b)质量证件中关键参数不清或有异议c)质量证件应有注明的有关实验数据或参数而没有注明;d)管材质量证明书中未注明探伤项目时, 应逐根对管材进行探伤;e)产品质量证明书中有探伤项目, 但在对管材外观检查中发现有裂纹、重皮、气孔等缺陷时, 应按该批管材 10 %的比例进行探伤复验, 如抽检发现有不合格的, 应 100 %所有进行探伤。

管道系统吹洗(脱脂)检验记录

塑料PVC

自来水

自来水

水流速不低于1.5m/s

连续进行

水颜色和自来水一样

__Biblioteka 依据标准及要求试验情况

试验结论

(GB50235-97)

《工业金属管道工程施工及验收规范》

冲洗采用极大流量,流速不低于

1.5m/s,供水及排水支管全部冲洗

合格

核定意见

合格

参加人员

监理(建设)单位

施工单位

专业技术负责人

质检员

试验员

管道系统吹洗(脱脂)检验记录

工程

名称

部位

日期

管线编号

材质

工作

介质

吹洗

脱脂

备注

介质

压力

流速

吹洗次数

鉴定

介质

鉴定

1-7

7-13

塑料PVC

自来水

自来水

水流速不低于1.5m/s

连续进行

水颜色和自来水一样

_

_

13-20

20-26

塑料PVC

自来水

自来水

水流速不低于1.5m/s

连续进行

水颜色和自来水一样

_

_

26-32

吹扫、清洗、脱脂、钝化和预膜_

辅助项目为了清除管道和设备内的锈蚀物或其他污物,或对管道和设备内表面进行保护,在管道安装好以后,要对系统的管道和设备进行吹扫、清洗、脱脂、钝化和预膜等处理。

吹扫与清洗管道系统安装后,在压力试验合格后,应进行吹扫与清洗。

1.吹扫与清洗要求管道吹扫与清洗方法应根据管道的使用要求、工作介质、系统回路、现场条件及管道内表面的脏污程度确定,并应符合下列规定:(1)DN≥600mm的液体或气体管道,宜采用人工清理。

(2)DN<600mm的液体管道,宜采用水冲洗。

吹扫与清洗(3) DN<600mm的气体管道,宜采用压缩空气吹扫。

(4)蒸汽管道应采用蒸汽吹扫,非热力管道不得采用蒸汽吹扫。

(5)对有特殊要求的管道,应按设计文件规定采用相应的吹扫与清洗方法。

(6)需要时可采取高压水冲洗、空气爆破吹扫或其他吹扫与清洗方法。

(7)对不允许吹扫与清洗的设备及管道,应进行隔离。

(8)管道吹扫与清洗前,应将系统内的仪表、孔板、节流阀、调节阀、电磁阀、安全阀、止回阀等管道组件暂时拆除,以模拟件或临时短管替代,待管道吹洗合格后再重新复位。

对以焊接形式连接的上述阀门、仪表等部件,应采取流经旁路或卸掉阀头及阀座加保护套等保护措施后再进行吹扫与清洗。

吹扫与清洗(9)吹扫与清洗的顺序应按主管、支管、疏排管依次进行,吹出的脏物不得进入已吹扫与清洗合格的管道。

(10)吹扫排放的脏物不得污染环境,严禁随意排放。

(11)管道吹扫与清洗时应设置禁区和警戒线,并应挂警示牌。

(12)管道吹扫与清洗合格后,不得再进行影响管内清洁的作业。

空气吹扫(1)空气吹扫宜利用生产装置的大型空压机或大型储气罐进行间断性吹扫。

吹扫压力不得大于系统容器和管道的设计压力,吹扫流速不宜小于20m/s。

(2)吹扫忌油管道时,应使用无油压缩空气或其他不含油的气体进行吹扫。

(3)空气吹扫时,应在排气口设置贴有白布或涂白漆的木质或金属靶板进行检验,吹扫5min 后靶板上无铁锈、泥土、水分及其他杂物即为合格。