硅钢连铸工艺

硅钢生产工艺基本知识

0.50和 0.65

0.35和 0.50

0.20, 0.23, 0.27

0.30和 0.35

硅钢片又分为取向硅钢和无取向硅钢。 在化学成分的控制上,其方法各不相同。

取向硅钢对常规元素的含量要求极为 严格。同时对加入的有益夹杂元素要严 格控制在一定的范围之内。从而获得晶 粒取向度高、方向性强的高磁感、低铁 损的取向硅钢。

① 磁性低

硅含量和厚度相同时,热轧硅钢的磁性 低于冷轧无取向硅钢.。 如表4-1 5%Si的DW540-50冷轧硅钢与含2.4~ 2.8的DR530-50的热轧硅钢的铁损相当; 含约2.0%Si的DW470-50的冷轧硅钢 比DR490-50的热轧硅钢铁损低。由于 这两个冷轧硅钢牌号含硅量低,所以磁

4)附着性好。冲剪或消除应力退火后不 脱落 5)冲片性能好。有机或半有机涂层在冲 片时起润滑作用,明显提高冲片性。 6)内腐蚀性和防锈性好。与变压器或佛 里昂不起化学反应。 7)焊接性能好。铁芯焊接时焊缝中不产 生气泡。

热轧硅钢表面一般不涂绝缘膜,用户 冲片后再涂涂绝缘漆,但耐热性差,焊接 性差。绝缘膜较厚(每面为2~3μm), 使叠片系数低1%~2%

冷轧无取向硅钢的铁损比硅含量

相同的热轧硅钢低10%~20%,相 当于硅钢提高0.5~1.0的热轧硅钢铁 损值。

对于国内来说,用1万吨热轧硅钢制 成的电机比1万吨冷轧无取向硅钢制 成的电机,一年约多耗电1亿度。

2.2 冲片性能良好

对电工钢冲片性没有统一的测试方法。 成品的反复弯曲次数可作为间接考核 冲片性能的指标。也可以按照模具磨 损情况,例如以磨损掉0.025㎜为标 准的冲片数来判断.对微小电机用的钢 板以冲片毛刺达到0.05㎜高度为止的 高速冲床实际冲片数来判断.

硅钢冶炼工艺

硅钢冶炼工艺硅钢是一种特殊的冷轧电工钢材,其用途广泛,如用于电动机、变压器、发电机等电力设备的铁心制造。

硅钢的主要成分是铁和硅,同时还含有一定量的碳、锰等元素。

为了保证硅钢的性能,需要采用特殊的冶炼工艺,下面就来介绍一下硅钢的冶炼工艺。

硅钢的冶炼工艺主要包括原料制备、炉料配制、冶炼、连铸、轧制等步骤。

首先是原料制备。

硅钢的主要原料是冶金级硅铁和低碳钢。

硅铁是一种含有高硅量的合金,其硅含量在60%以上,是硅钢的主要硅源。

低碳钢是硅钢的主要钢材原料,通常以废钢为主要原料,加入少量的铁合金和其他辅助合金。

其次是炉料配制。

炉料是指在炉子中加入的原料混合物,其配制需要根据硅钢的要求进行。

一般情况下,硅钢的硅含量在2%左右,因此需要在炉料中添加适量的硅铁。

此外,还需要添加一些辅助合金,如锰铁、钒铁等,以调节硅钢的化学成分和性能。

然后进行冶炼。

硅钢的冶炼一般采用电弧炉冶炼或感应炉冶炼。

在冶炼过程中,需要控制温度、氧化还原条件等参数,以保证硅钢的化学成分和性能。

冶炼过程中还需要进行炉渣处理,以去除杂质和保证炉内环境的稳定。

接下来是连铸。

连铸是将冶炼好的钢水倒入连铸机中,通过结晶器冷却成为连续铸坯的过程。

硅钢的连铸需要采用特殊的结晶器和冷却方式,以保证铸坯的成分均匀、组织细密。

最后是轧制。

硅钢的轧制需要采用冷轧工艺,以保证铁芯的细密性和磁性能。

轧制过程中需要控制轧制温度、轧制力度等参数,以保证铁芯的尺寸精度和磁性能。

硅钢的冶炼工艺需要经过多个步骤的精细处理,才能保证铁芯的品质。

同时,硅钢的生产还需要采用高效的生产设备和先进的生产工艺,以提高生产效率和产品质量。

硅钢生产工艺流程及其设备

硅钢生产工艺流程及其设备硅钢是一种重要的电工材料,广泛应用于电机、变压器、发电机等电力设备中。

它以硅为主要合金元素,具有低磁导率和高电阻率的特性,能有效减小铁芯中的涡流损耗和焦耳损耗,提高设备的工作效率。

硅钢的生产工艺流程及其设备是确保产品质量的关键,下面将详细介绍。

硅钢的生产工艺流程主要包括原材料准备、炼钢、连铸、热轧、退火、涂层和切割等环节。

原材料准备是硅钢生产的第一步。

主要原材料包括硅铁、冷轧钢卷和硼铁等。

这些原材料经过质检合格后,按照一定的比例进行混合,以确保硅钢的性能满足要求。

接下来,炼钢是将原材料进行冶炼的过程。

原材料经过加热、熔化和脱氧等处理,得到合格的炼钢液。

这一步需要使用到电弧炉等设备,确保温度和成分的控制。

然后,炼钢液通过连铸工艺进行铸造。

连铸是将炼钢液倒入连铸机中,通过结晶器和冷却水的作用,使炼钢液迅速凝固成坯料。

连铸机是连续生产硅钢的关键设备,能够保证产品的均匀性和质量稳定性。

接着,热轧是将坯料进行加热和轧制的过程。

坯料经过加热炉的加热,达到适宜的轧制温度后,通过轧机进行轧制。

热轧设备包括加热炉和轧机等,能够使坯料变得更加致密,并获得一定的形状和尺寸。

随后,退火是对热轧后的硅钢进行加热和冷却处理的过程。

退火能够消除硅钢中的应力,提高其磁导率和磁化特性。

退火设备包括退火炉和冷却装置等,能够实现对硅钢的精确控制。

然后,涂层是对硅钢表面进行涂覆保护层的过程。

涂层能够保护硅钢不受氧化和腐蚀的影响,延长其使用寿命。

涂层设备主要包括涂覆机和烘干炉等,能够实现对硅钢表面的均匀涂覆和固化。

切割是将涂层硅钢按照要求的尺寸进行切割的过程。

切割设备包括剪切机和切割机等,能够实现对硅钢的精确切割,使其符合产品要求。

硅钢的生产工艺流程及其设备是确保产品质量的重要环节。

每个环节都需要精确的控制和合适的设备,以保证硅钢具有良好的磁导特性和电气性能。

同时,生产工艺流程和设备的改进也能够提高硅钢的生产效率和降低生产成本,促进产业的可持续发展。

无取向硅钢 生产工艺

无取向硅钢生产工艺

无取向硅钢是一种特殊的电工钢,其具有较低的磁滞损耗和低的铁损耗,适用于制造高效率的电动机和变压器等电气设备。

无取向硅钢的生产工艺主要包括以下几个步骤:

1. 原材料准备:选用高质量的硅钢片原料,通常由硅铁合金和相关的辅助材料制成。

2. 钢液冶炼:将原料放入冶炼炉中进行冶炼,通常采用电爆炉或电弧炉等高温冶炼技术。

3. 钢液浇注:将冶炼后的钢液倒入浇注桶中,通过特定的浇注工艺将钢液注入连续浇铸机。

4. 连续浇铸:将钢液通过连续浇铸机均匀地注入狭缝状的铜板中,形成连续的钢带。

5. 热轧:使用连续热轧机将钢带进行轧制,逐渐减小钢带的厚度和宽度,并达到所需的规格和尺寸。

6. 轧制控制:通过控制轧制温度和压下力等参数,使得钢带的晶粒取向随机化,达到无取向特性。

7. 脱脂退火:将经过轧制的钢带进行退火处理,去除内部的应力和杂质,提高硅钢的磁性能和机械性能。

8. 制品加工:将退火后的钢带进一步切割、打孔、组装等,制成最终的电机或变压器的各种零部件。

9. 表面处理:对钢带进行模切、除锈、涂漆等表面处理,提高产品的外观和耐腐蚀性能。

10. 产品检验:对生产出的无取向硅钢进行严格的质量检验,包括磁性能测试、物理性能测试等。

以上是无取向硅钢的一般生产工艺流程,具体的工艺细节可能会因不同的生产厂家和产品规格有所不同。

硅钢的生产工艺

硅钢的生产工艺硅钢是一种广泛应用于电力设备和电子设备中的重要材料,它具有低磁滞、高导磁和高饱和磁感应等特点。

硅钢的生产工艺主要包括原材料配比、钢带制备、硅钢薄带制备和硅钢片制备。

下面详细介绍这些工艺。

首先,原材料配比是硅钢生产的首要工艺。

硅钢的主要成分是铁、硅和碳,其中硅是硅钢的主要添加元素。

原材料配比的目的是合理控制硅钢的成分,以满足硅钢的性能要求。

通常情况下,硅钢的硅含量在2%~4.5%之间。

其次,钢带制备是硅钢生产的关键环节。

钢带是硅钢生产的主要原材料,对硅钢的质量和性能有着重要影响。

钢带的制备主要包括熔融冶炼、连铸、轧制和退火等工艺。

其中,熔融冶炼是将原材料经过高温熔化,得到液态钢水的过程;连铸是将液态钢水连续铸造成坯料的过程;轧制是将坯料经过多道次的轧制,逐步压制成薄带的过程;退火是指将轧制好的钢带在适当的温度条件下加热、保温和冷却的过程。

然后,硅钢薄带制备是硅钢生产的关键工艺。

硅钢薄带是由硅钢厂制备的硅钢钢带切割成一定尺寸的薄片。

薄片的尺寸和形状对硅钢的最终性能有着重要影响。

硅钢薄带制备主要包括裁剪、去油、表面处理和切割等工艺。

最后,硅钢片制备是硅钢生产的最终工艺。

硅钢片是硅钢的最终产品,用于制造电力设备和电子设备。

硅钢片制备主要包括堆叠、焊接、压制和热处理等工艺。

堆叠是将多层硅钢薄片按照一定的堆叠次序堆叠在一起;焊接是将堆叠好的硅钢薄片通过焊接工艺进行连接;压制是将焊接好的硅钢片通过一定的压力进行压制;热处理是将压制好的硅钢片在适当的温度条件下进行加热和保温处理,以改善硅钢的磁性能和机械性能。

综上所述,硅钢的生产工艺主要包括原材料配比、钢带制备、硅钢薄带制备和硅钢片制备等工艺。

每个环节都对硅钢的质量和性能有着重要影响,需要科学、严谨地操作和控制。

只有保证每个工艺环节的协调和稳定,才能生产出优质的硅钢产品。

双辊薄带连铸取向硅钢的研究进展

双辊薄带连铸取向硅钢的研究进展双辊薄带连铸取向硅钢是一种在连续铸造工艺中生产取向硅钢的特殊工艺技术。

随着能源需求不断增加和环保意识的提升,取向硅钢作为高性能电工钢材料在电力输配领域得到了广泛应用。

双辊薄带连铸技术是目前生产取向硅钢的主流方法之一,具有生产效率高、质量稳定等优点。

本文将阐述双辊薄带连铸取向硅钢的研究进展,包括技术原理、工艺特点、应用现状及存在的问题与发展方向等方面。

技术原理双辊薄带连铸取向硅钢的工艺原理是通过连续铸造技术,在高温高速条件下,将液态金属直接凝固成带状产品,通过连续轧制工艺形成取向结构。

该工艺具有高效、节能、资源综合利用等优点,适合生产高品质取向硅钢。

在双辊薄带连铸中,通过调节铸模结构、冷却水压力、带速等参数,可以控制取向硅钢的组织形貌和磁性能,实现产品的一步成型。

工艺特点双辊薄带连铸取向硅钢的工艺特点主要包括以下几个方面:首先,高生产效率。

该工艺是一种高速连续生产工艺,生产效率远高于传统熔炼-铸型-热轧工艺。

其次,产品性能优良。

取向硅钢具有良好的取向性和低磁滞损耗,适合生产高效、节能的电力设备。

再次,资源综合利用。

双辊薄带连铸可直接利用废钢、废铁等次生资源,降低生产成本,有利于环保和可持续发展。

应用现状目前,双辊薄带连铸取向硅钢已经在电力传输、变压器、电动汽车等领域得到了广泛应用。

随着电力需求的不断增加,取向硅钢作为电力设备的关键材料,市场需求将持续增长。

而双辊薄带连铸技术具有生产效率高、产品质量优良、资源利用充分等优势,将在取向硅钢生产领域拥有更加广阔的市场前景。

存在问题与发展方向虽然双辊薄带连铸取向硅钢技术具有广阔的应用前景,但也面临一些问题和挑战。

例如,铸模结构设计、冷却水处理、带速控制等技术需要进一步优化;产品带宽、表面质量、控制参数等方面仍有提升空间。

未来的研究方向主要包括提高产品质量稳定性、降低生产成本、实现智能化生产等方面。

同时,加强与材料科学、电力传输、自动化控制等领域的跨学科合作,推动双辊薄带连铸取向硅钢技术的进一步发展和应用。

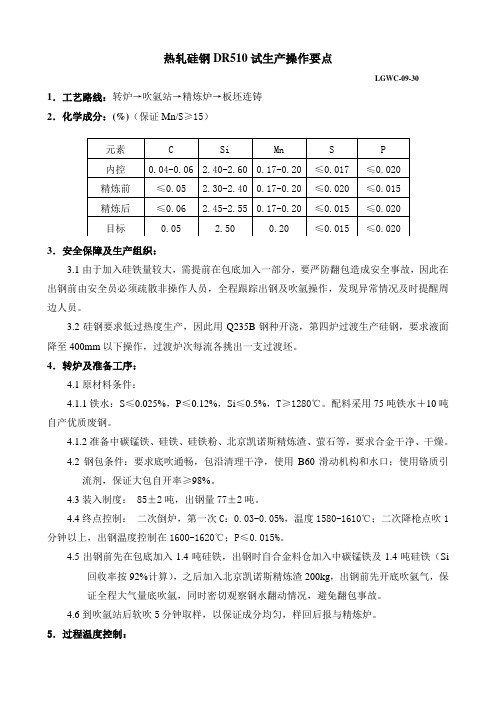

热轧硅钢试生产操作要点

热轧硅钢DR510试生产操作要点LGWC-09-301.工艺路线:转炉→吹氩站→精炼炉→板坯连铸2.化学成分:(%)(保证Mn/S≥15)3.安全保障及生产组织:3.1由于加入硅铁量较大,需提前在包底加入一部分,要严防翻包造成安全事故,因此在出钢前由安全员必须疏散非操作人员,全程跟踪出钢及吹氩操作,发现异常情况及时提醒周边人员。

3.2硅钢要求低过热度生产,因此用Q235B钢种开浇,第四炉过渡生产硅钢,要求液面降至400mm以下操作,过渡炉次每流各挑出一支过渡坯。

4.转炉及准备工序:4.1原材料条件:4.1.1铁水:S≤0.025%,P≤0.12%,Si≤0.5%,T≥1280℃。

配料采用75吨铁水+10吨自产优质废钢。

4.1.2准备中碳锰铁、硅铁、硅铁粉、北京凯诺斯精炼渣、萤石等,要求合金干净、干燥。

4.2钢包条件:要求底吹通畅,包沿清理干净,使用B60滑动机构和水口;使用铬质引流剂,保证大包自开率≥98%。

4.3装入制度: 85±2吨,出钢量77±2吨。

4.4终点控制:二次倒炉,第一次C:0.03-0.05%,温度1580-1610℃;二次降枪点吹1分钟以上,出钢温度控制在1600-1620℃;P≤0.015%。

4.5出钢前先在包底加入1.4吨硅铁,出钢时自合金料仓加入中碳锰铁及1.4吨硅铁(Si回收率按92%计算),之后加入北京凯诺斯精炼渣200kg,出钢前先开底吹氩气,保证全程大气量底吹氩,同时密切观察钢水翻动情况,避免翻包事故。

4.6到吹氩站后软吹5分钟取样,以保证成分均匀,样回后报与精炼炉。

5.过程温度控制:硅钢液相线温度:1511℃,△T=10-25℃。

6.精炼工序:6.1精炼周期按35分钟组织。

6.2化渣5分钟后测温,取样分析。

之后用硅铁粉等进行调渣,要求造白渣,白渣保持10分钟以上。

6.3出站后软吹时间大于6分钟。

6.4严格控制出站温度,确保中包温度合格。

6.5软吹结束后加入炭化稻壳10袋以上,以降低浇钢过程中温降。

硅钢连铸生产新工艺的开发

如 图 1 示 , 径水 口浇 注 省 去 了 塞 棒 和 上 所 定 水 口 , 以定 径 水 口一 种 耐 火 材 料 就 完 全 可 以进 仅

行浇 钢作 业 ; 径 水 口每 个 中 包 耗 用 成 本 一 般 为 定 20元左 右 , 0 而塞 棒 和上水 口每个 中包耗 用 成 本则

由 8 %提 高到 9 %以上 。 3 9

33 针对 这种 情 ,0 5 5月炼 钢 厂 引进 了中 . 况 20 年

包水 口快换技术 和长寿命 中包连浇技术 , 不但 实

现 了及 时更换 扩 径 水 口 以稳 定 控 制 拉 速 , 根据 生

产节奏 更 换 不 同 规 格 的水 口 以 保 障生 产 的连 续 性, 而且还 进一 步提 高 了铸 机 生 产作 业 率 , 钢 产 硅

收稿 日期 :0 8 4—1 20 —0 3

由于硅 钢定 径 水 口保 护 浇 注 工 艺 操 作 简 便 ,

维普资讯

2 0 第 3期 0 8年

工艺顺畅 , 生产效率和产量 同步提高, 通过控制 中 包液面控制拉速 , 稳定性得到 了较好 的保证 , 铸坯

量和质 量 指标 又上 了一个 新 台阶。 自 20 0 5年下 半

年以来 , 炼钢铸机作业率提高到 9 %以上 , 5 硅钢 日

产能力 达 到 了 1( 40吨以 上 , 坯质 量 合 格 率 达 到 ) 铸

了 9 .% 以上 。 97

3 存 在 问题 和 改进 方 案

31 采用 定 径 水 口保 护 浇 注 对 于 定 径 水 口质 量 . 提 出了严格 要 求 , 径 水 口必 须 保 证 在 正 常 使 用 定 寿命 内不 异 常 扩 径 , 而 保 证 拉 速 的稳 定 性 。炼 从 钢厂第 一 次进 行硅 钢定 径 水 口保 护 浇 注 试 验 时就

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硅钢连铸工艺

硅钢连铸工艺是一种高效的制造工艺,用于生产高质量的电机铁心、变压器铁心、热

水器铁芯等硅钢材料。

它是一种热轧钢板连铸成形工艺,利用高温条件下钢中的铬、铝、

硅等元素与氧气迅速反应,生成一层致密的氧化物膜,使钢表面得到良好的质量,表面平

整度优良,同时降低了内部裂纹的发生率。

硅钢连铸工艺的主要步骤包括:配料、熔炼、浇铸、轧制、退火、表面处理等环节。

首先根据设计要求确定硅钢板生产的物理、化学性能要求;然后选用高品质的原料,按照

需要比例混合,经过熔炼后,获得高品质的液体钢水;随后将钢水均匀流动地注入连续浇

铸机铸坯机内,经过淬火、冷却等一系列工艺后,使钢板获得所需的表面质量和物理、化

学性能;最后,对生产的硅钢板进行表面处理,使其表面光洁,颜色统一,具有满足使用

需求的各项物理和化学性能。

硅钢连铸工艺具有许多优点,主要包括以下几个方面:

1. 成品率高:硅钢连铸工艺采用连铸成形,生产过程中无需中间环节,成品率极高,可达到98%以上。

2. 成品质量高:采用硅钢连铸工艺制造的硅钢板内部组织均匀、颗粒细小、晶粒大

小均匀,表面平整度优良,不易出现划痕、坑洼等表面缺陷,同时减少表面氧化层的厚度,使得硅钢板在使用过程中具有更好的导磁性能和阻尼性能,提高了变压器等电子器件的效

率和性能。

3. 环保节能:硅钢连铸工艺生产工艺简单,无需加热燃料,能耗低,对环境污染较少。

4. 工厂占地小:硅钢连铸工艺生产设备占用的场地小,能够节省生产成本,提高生

产效率。

综上所述,硅钢连铸工艺是一种高效的制造工艺,具有高成品率、成品质量、环保节

能等优点,广泛应用于电子行业,尤其是制造电机、变压器等电子器件铁芯的生产过程

中。