丸剂生产工艺规程

丸剂生产工艺规程

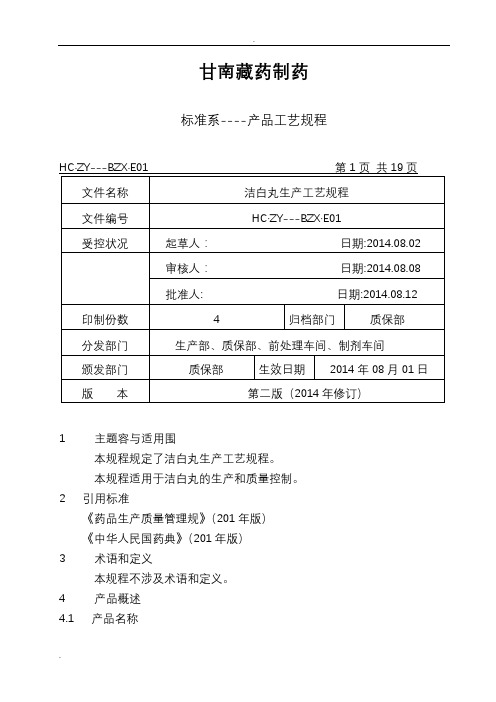

甘南藏药制药标准系----产品工艺规程1 主题容与适用围本规程规定了洁白丸生产工艺规程。

本规程适用于洁白丸的生产和质量控制。

2 引用标准《药品生产质量管理规》(201年版)《中华人民国药典》(201年版)3 术语和定义本规程不涉及术语和定义。

4 产品概述4.1 产品名称HC·ZY---BZX·E01 第2页共19页4.1.1 通用名洁白丸4.1.2 汉语拼音Jiebai Wan4.2 剂型水蜜丸4.3 处方依据、批准文号、处方4.3.1 处方依据《中华人民国药典》一部546页4.3.2 批准文号XXXXHC·ZY---BZX·E01 第3页共19页4.3.4 产品工艺流程图(见附录A)5 生产工艺5.1 药材前处理5.1.1 领料a)领料数量依据批生产指令单的数量。

b)领料时凭有审核签字的领料单领料。

5.1.2 原药材炮制a) 诃子:经挑拣,除去杂质,洗净,制成适宜的粗粒,干燥,置净料袋,称重封口,每袋附状态标识后入中间站存放。

b) 翼首草:除去杂质,洗净,干燥,置净料袋,称重封口,每袋附状态标识后入中间站存放。

C) 南寒水石:经挑拣,除去杂质,煅,干燥,置净料袋,称重封口,每袋附状态标识后入中间站存放。

d) 五灵脂:经挑拣,除去杂质,置净料袋,称重封口,每袋附状态标识后入中间站存放。

e) 土木香:经挑拣,除去杂质,洗净,低温干燥,净料袋,称重封口,每袋附状态标识后入中间站存放。

f) 石榴子:经挑拣,除去杂质,洗净,干燥,置净料袋,称重封口,每袋附状态标识后入中间站存放。

g) 木瓜:经挑拣,除去杂质,洗净,干燥置净料袋,称重封口,每袋附状态标识后入中间站存放。

HC·ZY---BZX·E01 第4页共19页h) 沉香:经挑拣,除去杂质,洗净,低温干燥,置净料袋,称重封口,每袋附状态标识后入中间站存放。

i)丁香:经挑拣,除去杂质,洗净,低温干燥,置净料袋,称重封口,每袋附状态标识后入中间站存放j) 石灰华:经挑拣,除去杂质,干燥,置净料袋,称重封口,每袋附状态标识后入中间站存放。

逍遥丸生产工艺规程(水丸)

目的建立逍遥丸(水丸)工艺规程,使产品生产规范化,标准化,保证生产的产品质量稳定、均一和有效。

范围适用于逍遥丸(水丸)生产全过程。

责任主管副总经理,技术开发部部长,质量管理部部长,生产部部长,车间主任,技术员。

标准依据《中华人民共和国药典》2005年版一部工艺规程的编制及管理规程内容1 产品概述1.1 品名:逍遥丸汉语拼音:Xiaoyao Wan1.2 剂型:丸剂(水丸)1.3 性状:本品为黄棕色至棕色的水丸;味甜。

1.4 功能主治:疏肝健脾,养血调经。

用于肝气不舒,胸胁胀痛,头晕目眩,食欲减退,月经不调。

1.5 用法用量:口服,一次6-9g,一日1-2次。

1.6 规格:60g/瓶。

1.7 贮藏;密闭,防潮。

1.8 有效期:36个月。

1.9 批准文号:国药准字Z220202512 处方和依据2.1 处方2.2 处方依据:中华人民共和国药典2000年版一部3 生产工艺流程图逍遥丸(水丸)生产工艺流程及环境区域划分示意图4 逍遥丸(水丸)生产质量控制要点5 操作过程及工艺条件5.1原材料的炮制:见中药材前处理工艺规程(SMP.JS-GG-12)5.2生粉的制备5.2.1灭菌:二人复核投料,按批配方称取净料,柴胡20.4kg、当归20.4kg、白芍20.4kg、白术(炒)20.4kg、茯苓20.4kg、甘草(蜜炙)16.3kg、薄菏4.1kg。

将上述各药置脉动正压灭菌器中进行灭菌,灭菌时间每次90分钟,铺盘厚度≤10mm,执行“脉动正压臭氧灭菌器标准操作规程”(SOP.SC-SZ-48),下料,装入洁净不锈钢桶中,挂上标志。

5.2.2粉碎、过筛:将灭菌合格后的净药材用万能粉碎机选用120目不锈钢筛网进行粉碎,粉碎速度80-100kg/h,执行“FZ-400万能粉碎机标准操作规程”(SOP.SC-SZ-47),下料,装入不锈钢桶中,称重,挂上标志。

5.3批混:执行“HD-800多向运动混合机标准操作规程”(SOP.SC-SZ-06)二人复核投料,将粉碎过筛后的药粉投入到多向运动混合机中,混合30分钟,装量≤400kg/次,下料,装入不锈钢桶中,称重,挂上标志,送入中间站,待中间产品检验。

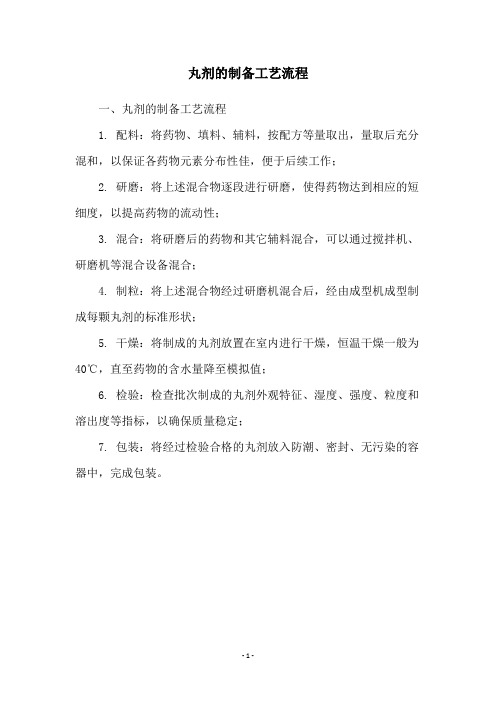

丸剂的制备工艺流程

丸剂的制备工艺流程

一、丸剂的制备工艺流程

1. 配料:将药物、填料、辅料,按配方等量取出,量取后充分混和,以保证各药物元素分布性佳,便于后续工作;

2. 研磨:将上述混合物逐段进行研磨,使得药物达到相应的短细度,以提高药物的流动性;

3. 混合:将研磨后的药物和其它辅料混合,可以通过搅拌机、研磨机等混合设备混合;

4. 制粒:将上述混合物经过研磨机混合后,经由成型机成型制成每颗丸剂的标准形状;

5. 干燥:将制成的丸剂放置在室内进行干燥,恒温干燥一般为40℃,直至药物的含水量降至模拟值;

6. 检验:检查批次制成的丸剂外观特征、湿度、强度、粒度和溶出度等指标,以确保质量稳定;

7. 包装:将经过检验合格的丸剂放入防潮、密封、无污染的容器中,完成包装。

- 1 -。

中药丸剂的生产工艺流程

中药丸剂的生产工艺流程

中药丸剂的生产工艺流程通常包括以下几个步骤:

1. 原料准备:选用高质量的中药材作为原料,进行质量检查和筛选,然后进行研磨、切碎或煎

煮等预处理操作。

2. 材料提取:将预处理后的中药材进行浸泡、加热、煮沸或蒸馏提取等操作,提取出有效成分

形成药液。

可使用水、醇、酒精等溶剂进行提取。

3. 浓缩:将提取得到的药液进行蒸发或浓缩,将药液的溶剂量减少,使其浓度增加,形成浓缩液。

4. 干燥:将浓缩液进行干燥处理,主要方式包括喷雾干燥、真空干燥、烘干等,使药液转化为

固体颗粒或粉末。

5. 粉碎:对干燥后的药物进行研磨或粉碎操作,以获得所需的颗粒大小或粉末细度。

6. 配方混合:将不同的中药材粉末或颗粒按一定比例进行混合,并加入一定量的辅料和粘合剂,混合均匀后形成药丸的基础配方。

7. 造粒或压片:将基础配方进行造粒或压片操作,通常使用造粒机或压片机进行,并控制好药

丸的大小和形状。

8. 包衣:对造粒或压片后的药丸进行包衣操作,可使用颜料、涂膜剂或果胶等进行包衣,以提

高药丸的稳定性、延长保质期或改善口味。

9. 包装:对包衣后的药丸进行包装操作,将药丸装入瓶子、袋子或包装盒中,常见的包装方式

有塑料瓶、铝盒、纸盒等。

10. 质量检验:对生产出的药丸进行质量检验,包括外观、尺寸、含量、溶解度等指标的检测。

11. 销售和储存:将合格的中药丸剂产品进行销售和储存,确保产品质量和安全性。

需要注意的是,不同类型的中药丸剂生产工艺会有所不同,具体操作步骤也可能会有差异。

以

上仅为一般流程的概述,具体操作应根据不同药物和生产场所的要求进行调整。

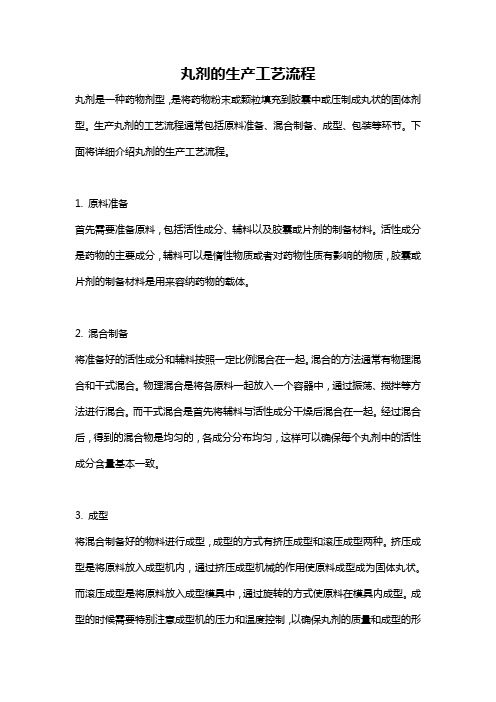

丸剂的生产工艺流程

丸剂的生产工艺流程丸剂是一种药物剂型,是将药物粉末或颗粒填充到胶囊中或压制成丸状的固体剂型。

生产丸剂的工艺流程通常包括原料准备、混合制备、成型、包装等环节。

下面将详细介绍丸剂的生产工艺流程。

1. 原料准备首先需要准备原料,包括活性成分、辅料以及胶囊或片剂的制备材料。

活性成分是药物的主要成分,辅料可以是惰性物质或者对药物性质有影响的物质,胶囊或片剂的制备材料是用来容纳药物的载体。

2. 混合制备将准备好的活性成分和辅料按照一定比例混合在一起。

混合的方法通常有物理混合和干式混合。

物理混合是将各原料一起放入一个容器中,通过振荡、搅拌等方法进行混合。

而干式混合是首先将辅料与活性成分干燥后混合在一起。

经过混合后,得到的混合物是均匀的,各成分分布均匀,这样可以确保每个丸剂中的活性成分含量基本一致。

3. 成型将混合制备好的物料进行成型,成型的方式有挤压成型和滚压成型两种。

挤压成型是将原料放入成型机内,通过挤压成型机械的作用使原料成型成为固体丸状。

而滚压成型是将原料放入成型模具中,通过旋转的方式使原料在模具内成型。

成型的时候需要特别注意成型机的压力和温度控制,以确保丸剂的质量和成型的形状。

同时要根据需要,可以选择不同材质和颜色的包装壳进行外观包装。

4. 包装经过成型的丸剂需要进行包装,包装的目的是保护丸剂不受外界环境的影响以及便于使用和销售。

包装的方式主要有胶囊、铝塑复合膜、复合薄膜袋等。

在包装的过程中,需要根据产品的特性选择适当的包装方式,同时严格按照卫生规范进行操作,确保产品符合卫生标准。

以上就是丸剂的生产工艺流程,该流程需要严格按照药品生产规范进行操作,以确保丸剂产品的质量和安全性。

在实际生产过程中,还需要注意原料的选择和储存、生产设备的清洁和维护、生产环境的卫生和洁净度等一系列细节,这些都是保证丸剂产品质量的重要因素。

同时,在生产丸剂的过程中,需要严格控制生产工艺参数,确保每个环节都符合生产要求,以生产出符合标准的优质丸剂产品。

××丸生产工艺规程

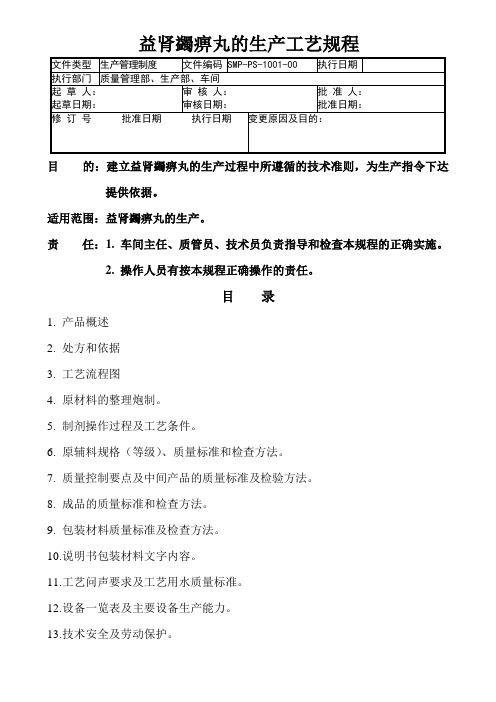

益肾蠲痹丸的生产工艺规程目的:建立益肾蠲痹丸的生产过程中所遵循的技术准则,为生产指令下达提供依据。

适用范围:益肾蠲痹丸的生产。

责任:1. 车间主任、质管员、技术员负责指导和检查本规程的正确实施。

2. 操作人员有按本规程正确操作的责任。

目录1.产品概述2.处方和依据3.工艺流程图4.原材料的整理炮制。

5.制剂操作过程及工艺条件。

6.原辅料规格(等级)、质量标准和检查方法。

7.质量控制要点及中间产品的质量标准及检验方法。

8.成品的质量标准和检查方法。

9.包装材料质量标准及检查方法。

10.说明书包装材料文字内容。

11.工艺问声要求及工艺用水质量标准。

12.设备一览表及主要设备生产能力。

13.技术安全及劳动保护。

14.岗位定员与生产周期。

15.原辅料消耗定额。

16.包装材料消耗。

17.中间产品消耗定额。

18.各工序中间产品收得率、成品收率。

19.动力消耗定额。

20.综合利用和环境保护。

内容:1.产品概述:益肾蠲痹丸是由多种动、植物药材制成的丸剂,是我国著名老中医与中国中医研究所共同研制的治疗类风湿性关节炎的药物,它具有抗炎、消肿、镇痛,调治机体的细胞免疫和体液免疫的功能,是当前治疗类风湿性关节炎最理想药物之一。

2.处方和依据。

2.1处方:单位:kg 批产量:16900袋徐长卿10.6 骨碎补(砂炒)10.6 乌梢蛇(酒制)10.6蜂房(清炒)10.6 当归10.6 土鳖虫10.6延胡索10.6 鹿衔草10.6 淫羊藿10.6(炮)熟地黄13.2 地龙(酒制)10.6 僵蚕(麸炒)10.6蜈蚣 1.55 全蝎 1.55 葎草13.24生地黄18.6 老鹳草13.24 虎杖13.24鸡血藤13.24 寻骨风10.6低取代羟丙甲纤维素:适量聚山梨酯-80 适量2.2 依据:国内著名老中医朱良春治疗顽痹(类风湿性关节炎)经验处方。

3. 工艺流程图。

工艺流程图4. 原药材的整理炮制。

4.1净选:4.1.1乌梢蛇:用尖咀钳钳去蛇头,用钢丝刷刷去蛇鳞。

丸剂的工艺

丸剂的工艺

丸剂工艺是将药物通过一系列的工艺步骤制成球形的剂型。

以下是一般性的丸剂工艺流程:

1. 药物准备:根据丸剂配方,精确称量所需的药物原料,并进行筛选和研磨。

2. 混合:将药物原料和其他辅料混合均匀,可以使用搅拌机、颗粒机等设备进行混合。

3. 加水:将混合后的药物原料逐渐加入适量的水或其他溶剂,使药物成为可塑性团块。

4. 造粒:将药物团块通过造粒机进行造粒,形成粒径均匀的颗粒。

5. 浸润:将造粒后的颗粒进行浸润处理,常用液体剂(Fluid Bed Coating)或者干燥剂进行浸润。

6. 干燥:将浸润后的颗粒进行干燥,去除多余的水分或溶剂。

7. 筛分:对干燥后的颗粒进行筛分,滤去不符合要求的颗粒。

8. 凸轧:将筛分后的颗粒通过凸轧机器进行凸轧,进一步强化颗粒的密实性。

9. 包衣:将凸轧后的颗粒进行包衣处理,以提高药物的稳定性和控释特性。

10. 塑化:将包衣后的颗粒通过塑化机进行塑化,使颗粒表面更加光滑。

11. 平整:通过震动筛和筛板进行平整,确保丸剂的表面平整。

12. 包装:将制成的丸剂按照一定的药品规格进行包装,以保证质量和使用方便。

丸剂的生产工艺流程

丸剂的生产工艺流程丸剂是中药制剂中常见的一种剂型,其生产工艺流程包括原料处理、制粉、配料、混合、制丸、干燥、包装等步骤。

下面将详细介绍丸剂的生产工艺流程。

1. 原料处理。

丸剂的原料通常是中药材,需要进行初步处理,包括去杂、洗净、晒干等。

去杂是指将原料中的杂质、异物等清除干净,保证原料的纯净度;洗净是指用清水将原料表面的泥土、灰尘等清洗干净;晒干是指将洗净的原料晾晒至一定程度的干燥度,以便后续加工使用。

2. 制粉。

经过初步处理的原料需要进行制粉,将其研磨成粉末状。

制粉的设备通常是研磨机或者超细研磨机,通过机械力将原料研磨成所需的粉末。

3. 配料。

将制粉后的原料按照一定的配方比例进行配料,根据丸剂的配方要求,将各种原料按照一定的比例混合均匀。

4. 混合。

经过配料的原料需要进行混合,将各种原料充分混合均匀。

混合的设备通常是混合机或者搅拌机,通过机械力将各种原料混合均匀。

5. 制丸。

混合后的原料需要进行制丸,将其制成丸状。

制丸的设备通常是制丸机,通过机械力将原料压制成丸状。

6. 干燥。

制成丸状的药丸需要进行干燥,以去除水分,提高药丸的稳定性。

干燥的设备通常是烘干机或者烘箱,通过加热将药丸中的水分蒸发掉。

7. 包装。

经过干燥的药丸需要进行包装,将其包装成成品。

包装的设备通常是包装机,通过机械力将药丸进行包装,然后进行密封、贴标签等工序。

以上就是丸剂的生产工艺流程,通过原料处理、制粉、配料、混合、制丸、干燥、包装等步骤,最终得到成品丸剂。

整个生产工艺需要严格控制各个环节的质量,确保最终的丸剂符合药典标准,保证药品的质量安全。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

甘南藏药制药有限公司标准系----产品工艺规程HC·ZY---BZX·E01 第1页共19页1 主题内容与适用范围本规程规定了洁白丸生产工艺规程。

本规程适用于洁白丸的生产和质量控制。

2 引用标准《药品生产质量管理规范》(201年版)《中华人民共和国药典》(201年版)3 术语和定义本规程不涉及术语和定义。

4 产品概述4.1 产品名称HC·ZY---BZX·E01 第2页共19页4.1.1 通用名洁白丸4.1.2 汉语拼音 Jiebai Wan4.2 剂型水蜜丸4.3 处方依据、批准文号、处方4.3.1 处方依据《中华人民共和国药典》一部 546页4.3.2 批准文号 XXXXHC·ZY---BZX·E01 第3页共19页4.3.4 产品工艺流程图 (见附录A)5 生产工艺5.1 药材前处理5.1.1 领料a)领料数量依据批生产指令单的数量。

b)领料时凭有审核签字的领料单领料。

5.1.2 原药材炮制a) 诃子:经挑拣,除去杂质,洗净,制成适宜的粗粒,干燥,置净料袋内,称重封口,每袋附状态标识后入中间站存放。

b) 翼首草:除去杂质,洗净,干燥,置净料袋内,称重封口,每袋附状态标识后入中间站存放。

C) 南寒水石:经挑拣,除去杂质,煅,干燥,置净料袋内,称重封口,每袋附状态标识后入中间站存放。

d) 五灵脂:经挑拣,除去杂质,置净料袋内,称重封口,每袋附状态标识后入中间站存放。

e) 土木香:经挑拣,除去杂质,洗净,低温干燥,净料袋内,称重封口,每袋附状态标识后入中间站存放。

f) 石榴子:经挑拣,除去杂质,洗净,干燥,置净料袋内,称重封口,每袋附状态标识后入中间站存放。

g) 木瓜:经挑拣,除去杂质,洗净,干燥置净料袋内,称重封口,每袋附状态标识后入中间站存放。

HC·ZY---BZX·E01 第4页共19页h) 沉香:经挑拣,除去杂质,洗净,低温干燥,置净料袋内,称重封口,每袋附状态标识后入中间站存放。

i)丁香:经挑拣,除去杂质,洗净,低温干燥,置净料袋内,称重封口,每袋附状态标识后入中间站存放j) 石灰华:经挑拣,除去杂质,干燥,置净料袋内,称重封口,每袋附状态标识后入中间站存放。

k)红花:经挑拣,除去杂质,洗净,干燥,置净料袋内,称重封口,每袋附状态标识后入中间站存放。

l) 肉豆蔻:经挑拣,除去杂质,洗净,低温干燥,置净料袋内,称重封口,每袋附状态标识后入中间站存放。

m) 草豆蔻:经挑拣,除去杂质,地温干燥,置净料袋内,称重封口,每袋附状态标识后入中间站存放。

n) 草果仁:经挑拣,除去杂质,置净料袋内,称重封口,每袋附状态标识后入中间站存放。

5.1.3 如果原料为投料所对应品种的合格饮片,可依据批生产指令单的投料数量直接领取原料。

5.1.4 质量控制a)所有前处理的药材必须经质保部检验并有合格检验报告单,领料单(工艺联)附药材处理的批生产记录。

b)药材处理过程中不得直接接触地面。

c)每一药材应单独处理。

d)剔除的杂质、非药用部分与药材要严格区分,并挂状态标识。

e)药材清洗使用饮用水,用过的水不得用于洗涤其它药材。

f)洗后的药材及切制或炮制品如需干燥,需置烘箱内,不得露天干燥。

g)各工序依据生产操作次序及时做生产记录,记录有原药材挑拣生产记录、原药材清洗生产记录、中药材饮片干燥生产记录、原药材切制生产记录、饮片炮炙生产记录。

h)炮制、整理加工后的净药材,置专用净料袋中,封口,每件挂状态标识后入中间站。

i)洗药:洗药后药材应无泥沙,出水颜色用目测应与进水的颜色无明显差异(除药材本身带有的颜色外)。

j)润药:润药所加水量以药透水尽为宜。

k)药材的干燥温度: ≤80℃,含有挥发性物质的药材干燥温度:≤60℃。

l)质量控制指标:W1+W2+W3药材挑拣平衡收率=×100%WW1挑拣后净药材量 W2剔除杂质量 W3工艺损耗 W领料量控制值:95~102%5.2 净料配料5.2.1依据生产指令各净料的数量和批次, 填写领料单并签字,于中间站领取各药材的净料,核对品名、批次、数量、合格状态标识。

5.2.2 及时准确填写净料配料生产记录及相关记录,领料单工艺联附记录。

5.3 提取、浓缩5.3.1 操作过程:将五灵脂净料267.0kg加水煎煮两次,第一次加6倍量煎煮3小时;第二次4倍量煎煮1小时,合并煎液,滤过,滤液浓缩成相对密度1.30(80~85℃)的稠膏,装入密闭洁净的容器内,称重,挂状态标志,请验5.3.2 质量监控a) 质量监控点b)控制指标浸膏出膏率≥30%出膏量出膏率=×100%投入药材量c)浸膏存放条件、期限:置洁净专用浸膏桶内,挂状态标志,放入浸膏暂存室:期限为≤2个月。

生产记录:及时准确填写提取生产记录(水提)和中药材干燥记录及相关记录。

e)浸膏应符合产品内控质量标准。

5.4 灭菌、粉碎、筛粉5.4.1 将净药材诃子,翼首草等十三味药材混合后于0.13~0.15MPa、121℃灭菌20分钟,80℃干燥后粉碎成细粉,过100目筛,请验。

5.4.2 质量监控a)质量监控点:b)质量控制指标W1+W2+W3平衡收率=×100%WW1筛粉后数量 W2余料量(粗粉量) W3工艺损耗 W粉碎领料量控制值:95~100%c)细粉存放条件、期限:置洁净容器内,挂状态标志,入细粉暂存室暂存,期限为≤3个月。

d)生产记录:及时准确填写原药材灭菌生产记录、干燥生产记录、原药材粉碎、筛粉生产记录及相关生产记录。

e)细粉应符合产品内控质量标准。

5.5 制软材5.5.1 依据指令领取细粉、浸膏,分别核对品名、批次、数量、合格状态标识。

5.5.2 配比比例浸膏:细粉:炼蜜:纯化水=1:1.4:纯化水适量5.5.3 操作过程:依据细粉数量,计算分次配制数量,每次配制数量以40.0㎏~60.0㎏细粉为宜。

每次将已分量的细粉与浸膏依次加入槽形混合机混合15分钟,加入炼药机中炼制1~2遍,置洁净容器内,加盖,称重计量,挂状态标识,移交制丸。

5.5.4 质量监控a)质量监控点:b)质量控制指标软材总量+工艺损耗平衡收率 = ×100%浸膏+细粉+水控制值:95~100%c)软材存放条件、期限:置洁净容器内,挂状态标志,转入制丸工序,存放期限≤24小时。

d)生产记录:及时准确填写制软材炼药生产记录及相关记录。

5.6 制丸5.6.1 备料a)软材:从制软材工序领取软材,核对品名、批次、数量、状态标识。

b)隔离粉:药材细粉。

每100万丸湿丸,用隔离粉约12.0kg。

5.6.2 技术参数a)刀轮:Φ6.0,铜套:Φ5.8b)湿丸控制规格:2.50~2.60g/10丸c)调机正常后,丸重每10分钟监控一次d)每烘盘装入湿丸量:约2.0kg5.6.3 操作过程:将软材加入制丸机,按技术参数制成湿丸,药头及时回机,湿丸置洁净的烘盘中,每烘车架挂生产过程运行标识,转至烘药间晾丸。

5.6.4 质量监控a) 质量监控点:b) 物料控制指标药头量≤0.5~1%c) 生产记录:及时准确填写制丸生产记录及相关记录。

5.7 干燥5.7.1 核对烘药间烘车架上的生产过程运行标识,确定湿丸已晾至4~6小时。

5.7.2 技术参数a)干燥温度:设置在50℃烘1小时后,于60±5℃烘干。

b)干燥时间:共约30小时。

5.7.3 操作过程:将烘车推入烘箱,先设置烘箱温度50℃,至烘箱温度上升至50℃后烘1小时,然后温度以每小时10℃递增,设置温度在65℃,在60℃±5℃干燥,每3小时倒盘一次,持续干燥约30小时,出烘箱晾至室温,筛去隔离粉,收药称量,挂状态标识,请验。

5.7.4 质量监控a)质量监控点b)基丸存放条件、期限:基丸装入洁净容器内,挂状态标识,置基丸暂存室,期限≤6个月。

c)生产记录:及时准确填写烘药生产记录及相关记录。

d)基丸应符合产品内控质量标准。

5.8 打光5.8.1 备料a)基丸:领取基丸,核对品名、批次、数量、合格状态标识。

b) 滑石粉、乙醇、蜡粉、活性炭:依据基丸数量领取辅料,分别核对品名、批次、数量、合格状态标志。

注:乙醇的配制(见附录B)5.8.2 技术参数a)每锅基丸装量:45~60㎏b)每锅辅料用量:活性炭≤0.8kg、95%乙醇≤1.0kg、蜡粉≤50g。

5.8.3 操作过程:依据基丸的总数量,按每锅投入基丸45~60㎏将基丸分锅分量,按分量加入糖衣锅内,转动,第一次加30%乙醇1000~1800ml,搅拌均匀,撒入0.6~0.8㎏的活性炭,转动至丸面干燥,第二次加45%乙醇700—800ml,搅拌均匀,撒入0.2~0.3㎏的活性炭,转至丸面微潮时,撒入30~50g的蜡粉,转动至光亮出锅,上烘架晾置,每烘架挂状态标识。

5.8.4 质量监控a)质量监控点:b)光丸存放条件、期限:光丸在晾丸室晾置于烘架上,晾丸室在晾置前用紫外灯消毒30分钟,严格监控晾丸室的温湿度,期限≤24小时。

c)生产记录:及时准确填写选丸生产记录及相关记录。

5.9 选丸5.9.1领取已晾置的光丸,核对生产过程运行标识,进行选丸,筛选出的合格光丸,装入洁净的容器中,称量,挂状态标识,置中间站,请验。

选出的畸形丸,置洁净的容器内,称量,挂状态标识,送至余料暂存室。

5.9.2 质量监控a)质量监控点b)成品存放条件、期限:光丸装入洁净容器内,挂状态标识,暂存于中间站,期限≤6个月。

c)光丸应符合洁白丸产品内控质量标准。

5.10 内包装5.10.1 备料1) 光丸:依据内包装指令,领取光丸、核对品名、批次、数量、合格状态标志。

2) 包装材料:依据批内包装指令开具领料单,领取220mmPVC,铝箔,核对品名、规格、数量、合格状态标识。

5.10.2 操作过程:通过铝塑包装机包装,每板装24粒,要求装量准确,铝塑板封口严密,拓印产品批号、有效期至准确、清晰、端正。

(包装流程见附录C)5.10.3 质量监控a)质量监控点b)内包半成品存放条件、期限内包半成品装入周转筐内置内包暂存间,期限≤6个月。

c)物料控制指标PVC,铝箔的损耗控制在20%以内。

d)生产记录:及时做内包装生产记录及相关记录。

e)包材平衡收率使用数量+操残数量包材平衡收率 = ×100%领用数量控制值:80~105%5.11 外包装5.11.1 备料1) 内包半成品:依据外包装指令,领取内包装半成品、核对品名、批次、数量、状态标志。

2) 包装材料:依据外包装指令开具领料单,领取包材,核对品名、规格、数量、合格状态标识。

5.11.2 依据外包指令的要求,盒子、大箱印制“三号”,说明书进行对折,并将包材计数发放至外包现场。

5.11.3 将对折的说明书每10张分为1叠,每小盒分装24粒/板药(48粒/盒药)、(60粒/瓶)1张说明书,盒子封口后开口处的中间位置贴1张封口签,(包装流程见附录C)。