多回路注塑机控制原理

注塑机的工作原理

注塑机的工作原理

注塑机是一种常用的塑料加工设备,它能够将熔化的塑料注入模具中,经过冷却后形成所需的塑料制品。

注塑机的工作原理主要包括塑料熔化、注射、冷却和开模等步骤。

1. 塑料熔化

注塑机首先将固态的塑料颗粒或者粉末通过加热系统加热到熔化温度。

加热系统通常由加热器和温度控制器组成,能够精确控制加热温度。

当塑料达到熔化温度后,它会变成粘稠的熔融状态。

2. 注射

熔化的塑料通过注射系统进入注射缸中。

注射缸内部有一个活塞,通过液压系统将熔化的塑料推入模具中。

注射过程中,注射缸的压力和速度需要根据塑料的特性和产品要求进行调整。

3. 冷却

注射完成后,模具中的塑料需要进行冷却,使其固化成所需形状。

冷却系统通常由冷却水或者冷却油组成,通过循环流动来吸收热量,加速塑料的冷却过程。

冷却时间的长短取决于塑料的种类和产品的尺寸。

4. 开模

当塑料彻底冷却后,注塑机会通过液压系统打开模具,将成品从模具中取出。

开模过程需要注意避免成品变形或者粘连在模具上。

一些复杂的模具可能需要使用顶出装置来辅助取出成品。

注塑机的工作原理是通过控制加热、注射、冷却和开模等步骤,将塑料加工成所需的产品。

在实际生产中,注塑机通常配备了自动化控制系统,能够精确控制每一个步骤的参数,提高生产效率和产品质量。

注塑机广泛应用于塑料制品的生产,如塑料容器、塑料零件、塑料包装等。

其工作原理的理解对于操作人员和工程师来说都是非常重要的,能够匡助他们更好地掌握注塑机的操作和维护,提高生产效率和产品质量。

注塑机的工作原理

注塑机的工作原理

注塑机,是一种广泛应用于塑料制品生产的设备,它通过将塑料加热熔化后注

入模具中,经冷却后形成所需的塑料制品。

那么,注塑机的工作原理是怎样的呢?

首先,注塑机的工作原理可以分为以下几个步骤,加料、熔化、注射、冷却、

开模等。

在加料阶段,注塑机会将塑料颗粒或粉末加入到料斗中,然后通过螺杆推进装

置将塑料颗粒或粉末送入加热筒中。

接下来是熔化阶段,加热筒中的塑料颗粒或粉末会被加热螺杆加热,使其熔化

成液态塑料,然后通过螺杆的旋转将熔化的塑料向前推送。

随后是注射阶段,熔化的塑料会被注入到模具中,填充整个模腔,形成所需的

塑料制品的外形。

然后是冷却阶段,模具中的塑料会在一定的时间内进行冷却,使其固化成型。

最后是开模阶段,经过冷却固化的塑料制品会被取出模具,完成整个注塑成型

的过程。

在整个工作过程中,注塑机会通过控制系统对加热、注射、冷却等过程进行精

确控制,以确保塑料制品的质量和生产效率。

总的来说,注塑机的工作原理是通过加热熔化塑料,注射到模具中,经冷却固

化成型,最终取出塑料制品的整个过程。

这种工作原理使得注塑机成为塑料制品生产中不可或缺的设备,广泛应用于日常生活用品、工业制品、汽车零部件等领域。

通过了解注塑机的工作原理,我们可以更好地理解其在塑料制品生产中的作用,为生产过程的优化和改进提供更多的思路和可能性。

注塑机的工作原理及应用

注塑机的工作原理及应用1. 注塑机的概述注塑机是一种用于制造塑料制品的机械设备,它通过将熔化的塑料注射到模具中,然后冷却与固化,最终得到所需的塑料制品。

注塑机广泛应用于各个行业,如汽车制造、家电制造、包装行业等。

2. 注塑机的工作原理注塑机主要由注射装置、温控装置、模具和液压系统组成。

下面是注塑机的工作原理:2.1 注射装置注射装置主要由注射缸和螺杆组成。

在注塑过程中,塑料颗粒通过注射缸加载到注射装置中。

当螺杆向前旋转时,塑料被推入注射缸,从而产生高压和高温的熔融塑料。

2.2 温控装置温控装置用于控制注塑机中的温度。

注射缸和模具需要在特定的温度范围内工作,以确保塑料能够充分熔化并达到良好的流动性。

温控装置通过加热和冷却系统,精确地控制注射缸和模具的温度。

2.3 模具模具是注塑机中的关键部件,它决定了最终产品的形状和尺寸。

模具通常由两个部分组成:注射模和射出模。

注射模用于注射塑料,射出模用于固化塑料。

模具需要根据产品要求进行设计和制造。

2.4 液压系统液压系统用于提供注塑机的动力。

它通过液压泵将液体压力转换为机械能,驱动注射装置的运动。

液压系统具有高压大流量的特点,确保了注射装置的平稳、高效的运行。

3. 注塑机的应用注塑机广泛应用于各个行业,以下是一些常见的应用领域:3.1 汽车制造汽车制造是注塑机的重要应用领域之一。

注塑机可以制造汽车内饰件、外观件、导航面板等各种塑料零件。

注塑机的快速、高效生产能力,使其成为汽车制造行业不可或缺的工具。

3.2 家电制造注塑机也广泛应用于家电制造领域。

如电视外壳、洗衣机面板、冰箱内胆等塑料零件的制造,都离不开注塑机。

注塑机的精确控制能力和高质量的生产效率,满足了家电制造的需求。

3.3 包装行业包装行业是注塑机的另一个重要应用领域。

注塑机可以制造各种塑料包装容器,如瓶子、塑料箱等。

注塑机的生产速度快、成本低,可以满足包装行业对大批量、高质量产品的需求。

3.4 其他行业除了汽车制造、家电制造和包装行业,注塑机还广泛应用于其他行业。

注塑机电气原理图概述

第二节注塑机组成

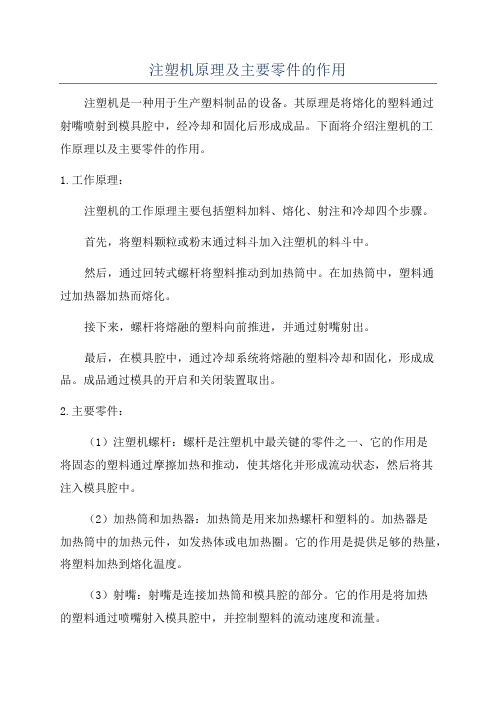

注塑机根据注塑成型工艺要求是一个机电一体化很强的机种,主要由注塑部件、合模部件、机身、液压系统、加热系统、冷却系统、电气控制系统、加料装置等组成,如图1-21所示。

(4)注塑后,注射器必须保持注射压力,避免充满模具型腔的塑料倒流;

(5)预塑螺杆转动,粒状塑料被推到螺杆前端,为使注射器中的塑料具有一定密度,要求螺杆后退时必须有一定的阻力;

(6)为实现粒状塑料的塑化,必须使料筒保持一定的温度;

(7)控制系统必须提供恰当的人机交互界面,保证生产人员能够调整和判断机器的参数和工作情况;

(2)

图7-9 闭环直流调速系统框图

(一)温度异常

1)、温度实际值显示为0

A、检查主机板是否正常工作,不工作换主机板。

B、检查主机板与面板通讯(绿灯闪)是否正常,不正常换主机板。

C、检查各电源与机壳之间有无漏电。

D、感温线正负两两短路,看温度是否显示,检查感温线。

2)、温度实际值显示777

A、检查T1010变压器和三芯接插件,如不正常更换T1010或使三芯插头接触良好。

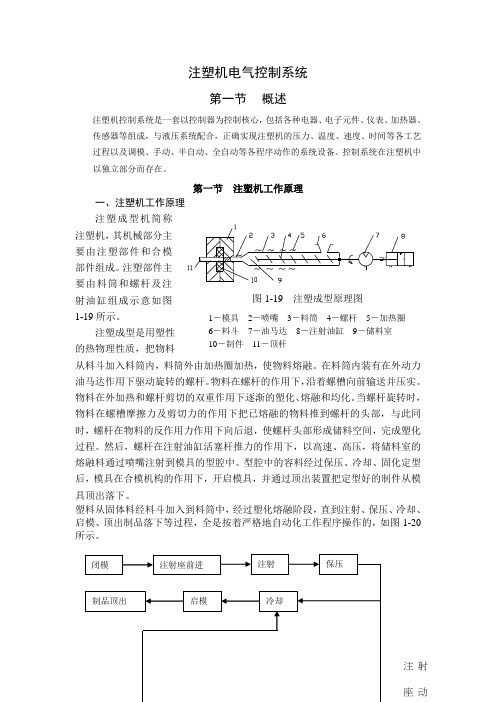

注塑成型机简称注塑机,其机械部分主要由注塑部件和合模部件组成。注塑部件主要由料筒和螺杆及注射油缸组成示意如图1-19所示。注塑成型源自用塑性的热物理性质,把物料

从料斗加入料筒内,料筒外由加热圈加热,使物料熔融。在料筒内装有在外动力油马达作用下驱动旋转的螺杆。物料在螺杆的作用下,沿着螺槽向前输送并压实。物料在外加热和螺杆剪切的双重作用下逐渐的塑化、熔融和均化。当螺杆旋转时,物料在螺槽摩擦力及剪切力的作用下把已熔融的物料推到螺杆的头部,与此同时,螺杆在物料的反作用力作用下向后退,使螺杆头部形成储料空间,完成塑化过程。然后,螺杆在注射油缸活塞杆推力的作用下,以高速、高压,将储料室的熔融料通过喷嘴注射到模具的型腔中。型腔中的容料经过保压、冷却、固化定型后,模具在合模机构的作用下,开启模具,并通过顶出装置把定型好的制件从模具顶出落下。

注塑机原理

注塑机原理1. 简介注塑机是一种常见的塑料制品生产设备,通过加热和压力将熔化的塑料材料注入模具中,冷却固化后得到所需的塑料制品。

注塑机原理可以分为注塑过程、加热系统和压力系统三个方面。

2. 注塑过程2.1 塑料熔融首先,将塑料原料加入注塑机的料斗中,然后通过螺杆传动系统将原料送往机筒中。

机筒内设置了加热器,将塑料原料加热至熔融状态。

在塑料原料的熔融过程中,螺杆会不断向前推动,将熔融的塑料原料向前压送。

2.2 封腔和注射当塑料原料完全熔化后,注塑机就进入了封腔和注射的过程。

注塑机将模具关闭,形成一个封闭的注射腔室。

接下来,油泵开始向注射缸内提供高压液压油,在液压油的作用下,注射缸的活塞向前推动,将熔融的塑料原料注入到封闭的注射腔室中。

2.3 冷却和固化在塑料原料注入注射腔室后,压力继续保持一段时间,以确保塑料完全填充模具中的空腔。

然后,注射缸的活塞开始向后退回,封腔打开。

注塑机转入冷却和固化阶段,通过调节冷却系统的温度,使塑料原料在模具中快速冷却和固化。

3. 加热系统注塑机的加热系统采用的是加热器和恒温控制系统。

加热器通过电加热将机筒内的温度提高至熔融塑料的熔点以上。

恒温控制系统对加热器进行温度控制,保持机筒中的温度稳定。

通过控制加热器和恒温控制系统,可以调节塑料的熔融温度,以满足不同的注塑需求。

4. 压力系统注塑机的压力系统主要由液压系统组成。

液压系统包括油泵、液压缸和液压阀等组件。

油泵负责提供高压液压油,液压缸则根据控制信号进行前后推动,控制塑料原料的注射和封腔。

液压阀则负责调节液压系统的流量和压力。

注塑机的压力系统通过设定合适的注射速度、压力和时间参数,确保塑料原料能够充分填充模具腔室,并保持所需的形态和尺寸。

5. 总结注塑机原理涉及注塑过程、加热系统和压力系统三个方面。

通过熔融塑料、封腔和注射、冷却和固化等步骤,注塑机可以制造出各种各样的塑料制品。

加热系统通过控制温度保证塑料原料的熔融,而压力系统则通过液压控制确保塑料原料充分注入模具,并保持所需形态。

注塑机的工作原理

注塑机的工作原理注塑机是一种用于创造塑料制品的设备,其工作原理是通过将熔融的塑料注入模具中,然后冷却并固化成型。

下面将详细介绍注塑机的工作原理。

1. 熔融和注射阶段:首先,将塑料颗粒或者颗粒状的塑料原料放入注塑机的料斗中。

然后,通过一个旋转的螺杆将塑料原料推进到加热筒中。

在加热筒中,塑料原料被加热并逐渐熔化成为熔融状态。

螺杆的旋转将熔融的塑料原料推送到注射缸中。

2. 注射和冷却阶段:当熔融的塑料进入注射缸时,注塑机的注射活塞开始向前挪移,将熔融的塑料注入模具中。

注塑机的注射缸和模具之间的连接通道被称为喷嘴。

塑料通过喷嘴进入模具的腔室,填充整个模具空腔。

一旦塑料进入模具,注射活塞住手挪移,等待塑料冷却和固化。

在注射阶段结束后,注塑机开始进入冷却阶段。

3. 开模和脱模阶段:在塑料冷却和固化后,注塑机的模具开始分离。

模具通常由两个零件组成:模具座和模具芯。

模具座固定在注塑机的固定板上,而模具芯固定在注塑机的挪移板上。

当注塑机的挪移板向后挪移时,模具座和模具芯分离,使成型的塑料制品可以从模具中取出。

这个过程被称为开模。

一旦开模完成,注塑机的挪移板向前挪移,准备进行下一次注射循环。

4. 循环重复:注塑机的工作是一个循环过程,每一个循环包括熔融和注射、冷却和固化、开模和脱模等阶段。

注塑机的循环速度取决于所需的注塑周期时间,这取决于所生产的塑料制品的尺寸和要求。

注塑机的工作原理简单易懂,但在实际操作中需要注意一些问题。

例如,选择适当的塑料原料、控制熔融温度和注射压力、保持模具的良好状态等。

合理操作注塑机可以提高生产效率和产品质量,广泛应用于塑料制品生产领域,如家电、汽车零部件、玩具等。

以上就是注塑机的工作原理的详细介绍。

希翼对您有所匡助。

如果您还有任何问题,请随时向我提问。

注塑机原理及主要零件的作用

注塑机原理及主要零件的作用注塑机是一种用于生产塑料制品的设备。

其原理是将熔化的塑料通过射嘴喷射到模具腔中,经冷却和固化后形成成品。

下面将介绍注塑机的工作原理以及主要零件的作用。

1.工作原理:注塑机的工作原理主要包括塑料加料、熔化、射注和冷却四个步骤。

首先,将塑料颗粒或粉末通过料斗加入注塑机的料斗中。

然后,通过回转式螺杆将塑料推动到加热筒中。

在加热筒中,塑料通过加热器加热而熔化。

接下来,螺杆将熔融的塑料向前推进,并通过射嘴射出。

最后,在模具腔中,通过冷却系统将熔融的塑料冷却和固化,形成成品。

成品通过模具的开启和关闭装置取出。

2.主要零件:(1)注塑机螺杆:螺杆是注塑机中最关键的零件之一、它的作用是将固态的塑料通过摩擦加热和推动,使其熔化并形成流动状态,然后将其注入模具腔中。

(2)加热筒和加热器:加热筒是用来加热螺杆和塑料的。

加热器是加热筒中的加热元件,如发热体或电加热圈。

它的作用是提供足够的热量,将塑料加热到熔化温度。

(3)射嘴:射嘴是连接加热筒和模具腔的部分。

它的作用是将加热的塑料通过喷嘴射入模具腔中,并控制塑料的流动速度和流量。

(4)模具:模具是塑料制品的成型工具,它由上模和下模组成。

它的作用是给塑料提供所需的形状和尺寸,并通过冷却和固化使其成型。

(5)冷却系统:冷却系统由冷却水管和冷却水机组成。

它的作用是通过冷却水将熔融的塑料迅速冷却和固化,以确保成品的质量。

(6)液压系统:液压系统由液压站、油箱、液压柜等组成。

它的作用是提供动力,控制注塑机各个部件的动作,如模具开合、螺杆前进、射嘴开启等。

注塑机是塑料制品生产中不可或缺的设备,其工作原理简单清晰,主要零件相互配合,共同完成塑料成型过程。

通过合理的操作和维护,可以保证注塑机的高效、稳定和精确。

注塑机结构及工作原理

2024/7/25

15

推力面摩擦力的作用下,物料被压缩成密集的固体塞螺母,

沿着螺纹方向做相对运动,在此段,塑料为固体状态,即 玻璃态。

h1— 加料段的螺槽深度。h1深,则容纳物料多,提高了 供料量和塑化能力,但会影响物料塑化效果及螺杆根部的 剪切强度,一般h1≈(0.12~0.16)ds。

L3 — 熔融段长度。熔融段又称均化段或计量段,熔体在 L3段的螺槽中得到进一步的均化,温度均匀,组分均匀, 形成较好的熔体质量,L3长度有助于熔体在螺槽中的波动 ,有稳定压力的作用,使物料以均匀的料量从螺杆头部挤

L2 — 塑化段(压缩段)螺纹长度。物料在此锥形空间 内不断地受到压缩、剪切和混炼作用,物料从L2段入点开 始,熔池不断地加大,到出点处熔池已占满全螺槽,物料 完成从玻璃态经过黏弹态向黏流态的转变,即此段,塑料 是处于颗粒与熔融体的共存状态。L2的长度会影响物料从 玻璃态到黏流态的转化历程,太短会来不及转化,固料堵 在L2段的末端形成很高的压力、扭矩或轴向力;太长则会 增加螺杆的扭矩和不必要的消耗,一般L2=(6~8)ds。 对于结晶型的塑料,物料熔点明显,熔融范围窄,L2可短

机身 液压系 统 加热系统 冷却系统

控制系统

加料装置

顶出装置 泵、液压马达、阀 蓄能器 冷却器 管路等油路控制

动作程控 料筒温度控制 液压泵电机控制 故障检测报警控制

安全保护

图2 注塑机组成示意图

2024/7/25

5

(一)注塑部件的典型结构

1.注射部件的组成 目前,常见的注塑装置有单缸形式和双缸形式,我厂注 塑机都是双缸形式的,并且都是通过液压马达直接驱动螺 杆注塑。因不同的厂家、不同型号的机台其组成也不完全 相同,下面就对我厂用的机台作具体分析。 立式机和卧式机注塑装置的组成图分别如图3和图4。 工作原理是:预塑时,在塑化部件中的螺杆通过液压马 达驱动主轴旋转,主轴一端与螺杆键连接,另一端与液压 马达键连接,螺杆旋转时,物料塑化并将塑化好的熔料推 到料筒前端的储料室中,与此同时,螺杆在物料的反作用 下后退,并通过推力轴承使推力座后退,通过螺母拉动活

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

多回路注塑机控制原理

在一般小型注塑机加热系统中,一般有3-4个温区,每个温区功率约为2-3KW。

传统的电磁加热改造是采用多个2.5KW控制板,再加上配电箱,构成一个比较复杂的组合电磁加热系统,此方法虽然有节能效果,预热速度也快。

但安装数量多,电磁干扰也比较大,接线比较复杂,给工程安装人员带来一定的麻烦。

为了减小电磁加热器数量,提高注塑机电磁加热工作性能和安装改造效率,广东江信电子推出一款注塑机专用电磁感应加热多路控制器,额定功率为8KW。

最多可带4个线圈,轮流切换工作方式,达到每个温区的加热温度。

注塑机专用电磁加热多路控制器接线说明

工作原理本分区控制器是针对一个电磁加热机芯分时加热多个区的控制方式,主要用于需要多区加热的注塑机等工业设备加热。

各个温区的温控器继电器输出接在本控制器的温控输入端,温控器输入一对应输出一的对应,当对应的输入端输入220V时,则对应的输出端继电器吸合,控制器交流接确器接通,当输入端接通220V时,继电器吸合后,本控制器将启动机芯加热,加热时间默认为15秒钟,当加热15秒钟后,多路控制器依次检测第二个温控器信号,当需要加热时计到达时15秒钟后,则停止第一区加热,自动轮流第二区加热,依次检测,当都无加热220V电源时,则不加热。

本控制器输入信号为原来每个温区的电阻加热220V

电源电压。

只需要将此输入电压接到IN1、IN2、IN3、IN4时,同时输入信号灯亮,表示输入信号正常。

本分区控制器可以设定线圈的工作时间,默认为15秒,需要更改轮流工作时间

时,长按住FRG编程键,显示F-01,再调节键,调节到F-16时,按住ENTER键进入轮流时间工作设定状态。

此时显示15,在闪动,表示等待输入

时间,通过和键调节时间好后,再按住ENTER键3秒钟不放,就自动保存,设定时间范围为5-60秒。

线圈制作参数调试方法:通电工作后显示面板默认显示输入工作电流,建议用钳表测输入电流检查一下输入电流是否在额定电流范围,正常工作时每相电流约为

10-11A,接按一下键一次,显示工作频率,正常时显示15-22KHz,高于22KHz,说明线圈绕少了,需要增加线圈;低于15KHz,说明线圈多绕了,需减

少线圈。

要是工作频率对了,再按键一次,此时显示相位差状态,正常显示00-03,高于04说明线圈可能比较少,或者保温层可能比较厚,或者线圈间隔可能比较大。

当加热到炮桶正常生产温度时,三个参数要符合标准,机器方能理想工作:一,工作电流:(85-100%额定范围内都正常);二,工作频率:10-20KHz;三,工作相位差:00-03。