高铁CRTS-II型轨道板预制工艺及资源配备

京沪高速铁路CRTSⅡ型板式无砟轨道预制关键技术探讨

京沪高速铁路CRTSⅡ型板式无砟轨道预制关键技术探讨摘要:京沪高速铁路是我国《中长期铁路网规划》中投资规模最大、技术含量最高的一项工程,也是我国第一条具有世界先进水平的高速铁路,正线全长约1318km,与既有京沪铁路的走向大体并行,全线为新建双线,设计时速350km,初期运营时速300km。

该项工程预计5年左右完成,2010年投入运营。

中铁**局徐州制板场负责京沪线DK629+433-DK700+646段上CRTSⅡ型22503块无砟轨道板的预制任务。

本文综合阐述了CRTSⅡ型无砟轨道板工艺流程、预制技术及重点施工环节控制,为以后同类产品生产提供经验。

关键词:CRTSⅡ型无砟轨道板;预制技术;重点施工环节1 轨道板基本结构CRTSⅡ型轨道板长6450 mm,宽2550 mm,厚3200 mm(承轨台计算在内),每块板混凝土 3. 45 m3 ,板重约8. 8 t。

轨道板横向配置60根Ф10预应力钢筋,纵向配置6根Ф20精轧螺纹钢筋,用于轨道板的纵向联接。

预应力钢筋的上层及下层均有一层钢筋网片,钢筋之间的联结均做绝缘处理;轨道板混凝土设计强度为C55。

2 轨道板生产关键工序控制轨道板预制施工环节流程图如下(附一):2.1钢筋网片绑扎、接地端子焊接、绝缘垫片安装上下层钢筋网片制作工艺流程(见图附二)附一:轨道板预制施工工序2.1.2对网片内钢筋间不同介质绝缘性能分析钢筋所有交叉点使用绝缘热缩管及绝缘垫片绝缘,绝缘热缩管材质为聚丙烯或聚乙烯,在套入钢筋时用天燃气喷枪进行烘烤,使其与钢筋紧密套箍在一起。

绝缘垫片材质性能要求介电强度值不小于30Kv/mm。

各种材质绝缘性能分析:①普通钢筋与钢筋间穿套热缩管绝缘检测②涂层钢筋间绝缘检测③普通钢筋加垫片绝缘检测通过上述试验数据分析:①热缩套管绝缘性能最佳;②涂层钢筋绝缘效果良好,但是绝缘效果不稳定,个别位置会有不绝缘现象。

③普通钢筋加绝缘垫片绝缘效果稳定,但绝缘性能一般。

高铁CRTS-II型轨道板预制工艺及资源配备

高铁CRTS-II型轨道板预制工艺及资源配备摘要:客专高速铁路线对线路平顺性有着很高的要求,目前我国高速铁路主要采用双块式无砟轨道、CRTS-I型轨道板、CRTS-II型轨道板等。

CRTSⅡ型无砟轨道板是一种新型铁路无砟轨道结构,外形尺寸大,制造精度高;板式无砟轨道具有高稳定性、高平顺性、使用寿命长等优点。

关键词:高速铁路;CRTSII型轨道板;预制;工艺;资源配置Abstract: high speed railway line on passenger special line ride has a very high demand, at present our country high speed railway with double block ballastless track, CRTS-I type, CRTS-II type track plate track plate. CRTS type ballastless track plate is a new type of railway ballastless track structure, large size, high manufacturing precision; ballastless track has the advantages of high stability, high smoothness, long life etc..Key words: high speed railway; CRTSII type track plate; precast; technology; resource allocation1板场概况1.1板场规模及基本构成高速铁路CRTS-II型轨道场地占地约72亩。

本轨道板场承担着58.7公里内约18050块CRTS-II型轨道板的生产任务。

1.2板场生产能力板场内设置2条长线生产台座,每条生产线配备28套轨道板生产模具,共计56套。

CRTSII型板式无砟轨道施工技术

施工效率、更低的施工成本和更好的稳定性,具有较大的竞争优势。

03

推广价值

CRTSII型板式无砟轨道施工技术对于提高我国高速铁路和城市轨道交通

的建设水平、推动相关产业的发展具有重要意义,值得在更广泛范围内

推广应用。

对未来研究的建议与展望

1 2

技术创新

进一步研究CRTSII型板式无砟轨道施工技术的优 化方案,提高施工效率和质量稳定性。

保证混凝土的性能和耐久性。

技术创新与优势分析

总结词

创新性、优势明显

详细描述

CRTSII型板式无砟轨道施工技术不仅继承了传统无砟 轨道施工技术的优点,如高平顺性、高稳定性、低维护 成本等,还在轨道板预制、精调、混凝土浇筑与养护等 方面进行了技术创新。这些创新使得CRTSII型板式无 砟轨道施工技术具有更高的施工效率、更低的施工成本 、更好的结构性能和更高的耐久性等优势。与其他类型 的无砟轨道施工技术相比,CRTSII型板式无砟轨道施 工技术在适用范围、施工效果、经济效益等方面表现出 了明显的优势。

社会效益

项目建成后将极大改善区域交 通条件,促进经济发展和人员

流动

06

结论与展望

技术总结

施工工艺

CRTSII型板式无砟轨道施工工艺包括底座板施工、轨道板 预制、轨道板调整、水泥乳化沥青砂浆充填等步骤,确保 轨道板的平顺性和稳定性。

技术特点

CRTSII型板式无砟轨道施工技术具有高精度、高稳定性、 低维护成本等特点,能够提高列车运行的安全性和舒适性。

混凝土浇筑

在模板内浇筑混凝土,确 保混凝土的密实度、平整 度和外观质量。

轨道板预制

模具制作

根据轨道板的设计尺寸, 制作预制轨道板的模具。

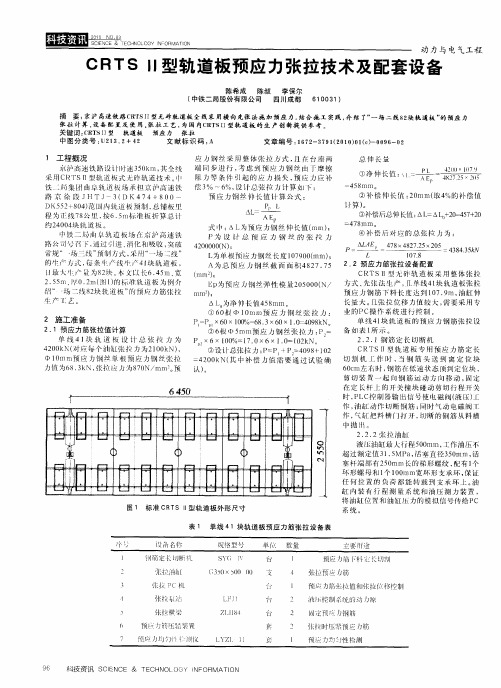

CRTSⅡ型轨道板预应力张拉技术及配套设备

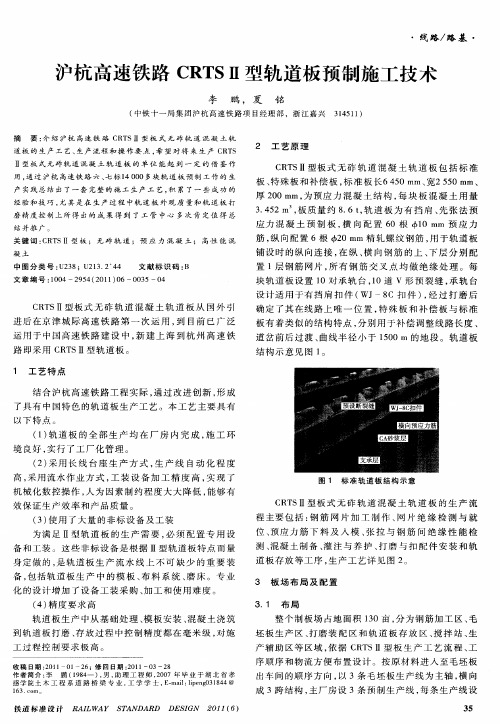

沪杭高速铁路CRTSⅡ型轨道板预制施工技术

用 , 过 沪杭 高速铁 路 六 、 标 1 0 通 七 40 0多块 轨 道 板 预 制 工 作 的 生

产 实 践 总 结 出 了 一 套 完 整 的 施 工 生 产 工 艺 , 累 了 一 些 成 功 的 积

经 验 和技 巧 , 其 是在 生 产 过 程 中轨 道 板 外 观 质 量 和 轨 道 板 打 尤

中 图分 类 号 : 2 8;U2 3 2 4 U3 l . 4

文 献 标 识 码 : B

置 1层钢 筋 网片 , 有钢 筋 交 叉 点均 做 绝 缘 处理 。每 所

块 轨道板 设置 1 0对 承 轨 台 ,0道 V 形 预 裂 缝 , 轨 台 1 承 设 计 适 用 于 有 挡 肩 扣 件 ( 一8 wJ C扣 件 ) 经 过 打 磨 后 ,

道 板 的 生 产 工 艺 、 产 流 程 和操 作要 点 , 望 对 将 来 生 产 CR S 生 希 T

Ⅱ 型 板 式 无 砟 轨 道 混 凝 土 轨 道 板 的 单 位 能 起 到 一 定 的 借 鉴 作

2 工 艺 原 理

C T Ⅱ型 板 式 无 砟 轨 道 混 凝 土 轨 道 板 包 括 标 准 RS 板 、 殊 板 和 补 偿 板 , 准 板 长 64 0m 宽 2 5 m、 特 标 5 m、 0m 5

( ) 道 板 的 全 部 生 产 均 在 厂 房 内 完 成 , 工 环 1轨 施

境 良好 , 实行 了工厂 化管 理 。 () 2 采用 长线 台座 生 产 方 式 , 产线 自动 化 程 度 生 高, 采用 流水作 业方 式 , 装 设 备加 工精 度 高 , 现 了 工 实

机 械 化 数 控 操 作 , 为 因 素 制 约 程 度 大 大 降 低 , 够 有 人 能 效保 证生 产效 率和产 品质 量 。 ( ) 用 了 大 量 的 非 标 设 备 及 工 装 3使 为 满 足 Ⅱ型 轨 道 板 的 生 产 需 要 , 须 配 置 专 用 设 必 备 和 工 装 。 这 些 非 标 设 备 是 根 据 Ⅱ型 轨 道 板 特 点 而 量 身 定 做 的 , 轨 道 板 生 产 流 水 线 上 不 可 缺 少 的 重 要 装 是 备 , 括 轨 道 板 生 产 中 的 模 板 、 料 系 统 、 床 。 专 业 包 布 磨 化 的设计增 加 了设备 工装 采购 、 工 和使 用难度 。 加

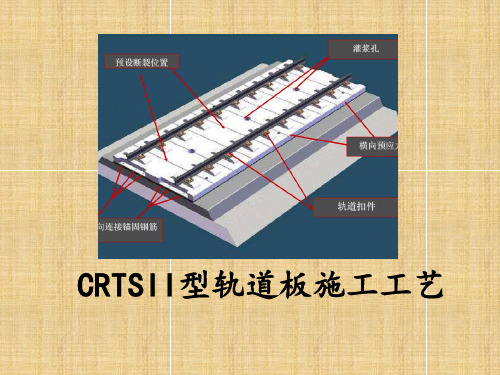

CRTSII型轨道板施工工艺

桥上无砟轨道一般构造断面图

轨道板 砂浆垫层 混凝土底座板 土 工 布 +薄 膜 +土 工 布 侧向挡块 侧向挡块

1.2路基、 1.2路基、隧道上无砟轨道结构 路基

• 路基、隧道上CRTSⅡ型板式无砟轨道板的支承层, 采用C15素混凝土垫层或干硬性材料压筑成型(称之 为水硬性支承层,HGT),设计宽度为3.25m,厚度 为0.3m。 • 支承层施工与桥上底座板施工基本相同,主要区别 有以下几点: • 1、支承层无两布一膜滑动层、高强挤塑板以及钢 筋。 • 2、支承层直接浇注在路基、隧道基床表层上。 • 3、路基、隧道上支承层施工无需设置临时端刺区、 后浇注带等施工结构和工序。 • 4、支承层需每隔2.5~5m进行切缝处理,切缝深度 至少10cm。

• (5)防水层 • 防水层不允许破损及空鼓现象的存在。防水层空鼓检查 可采用拖拽铁链的方法进行。破损及空鼓的防水层部位 必须整修。 • (6)桥面预埋件 • 要求预埋件平面、高程位置要准确。采用测量检查。对 不能满足无碴轨道施工要求的,视情况进行处理。 • (7)桥面排水坡 • 桥面排水坡构成应符合设计要求。对排水坡存在 • 误差的桥面,应保证设计的汇水、排水能力,不允许 • 反向排水坡的存在,特别是两线中间部位。对可能造 • 成排水系统紊乱的桥面应打磨整修处理。

• 10.长桥上底座板段落划分 10.长桥上底座板段落划分

• 按照上述定义要求,每个施工单元至少 1880m(780+320+780) ,一般4~5km 为宜,同时划 分时要遵守以下条件和原则: • ①施工单元要根据作业面布置情况事先统一规划, 确定相邻作业面张拉顺序和分工责任; • ②临时端刺不能设置在连续梁上,且距连续梁至少 两孔梁; • ③左右线临时端刺布置要错开两孔梁; • ④钢板连接器与剪力齿槽间距75m ; • ⑤未与梁剪切连接的长度≤150m ; • ⑥钢板连接器距硬泡沫板间距≥5m; • ⑦简支梁上的后浇带一般设在梁跨中间,后浇带缝 与轨道板缝不能重合。

CRTSⅡ型轨道板预制方案

CRTSⅡ型轨道板预制方案1.编制依据1.1.编制依据序号编制依据1 国家有关法律、法规和铁道部相关规章制度2 CRTSⅡ型板式无咋轨道轨道板相关规程、标准、质量文件中铁第四勘察设计院集团有限公司设计的«CRTSⅡ型板式无咋轨道轨道板结构设计»3[杭长客专施图(轨)-01]施工图文件4 «沪昆客专杭长(湖南段)指导性施工组织设计»文件5 «沪昆铁路客运专线湖南有线责任公司建设标准化管理体系»文件1.2.设计概况1.2.1.CRTSⅡ型轨道板砼标号C55,标准板结构尺寸(长×宽×高)为6450mm×2550mm×200mm,其上布置承轨台10对、预裂槽9个、灌浆孔3个、初步定位凹槽2个,轨道板的两端还设有切槽各2个,每个切槽伸出直径20mm精轧螺纹钢3根用于轨道板纵向连接。

轨道板底部有接地端子2套。

1.2.2.CRTSⅡ型轨道板内钢筋由横向Φ10mm、Φ5mm预应力丝、纵向6根Φ20mm精扎螺纹钢筋及上下两层钢筋网片组成。

钢筋间纵横节点用热缩管绝缘,绝缘扎丝绑扎。

1.3.主要技术标准序号主要技术标准1 《客运专线高性能混凝土暂行技术条件》(科技基[2005]101号)2 《铁路专线扣件系统暂行技术条件》(铁科技函[2006]248号)3 《铁路混凝土工程施工质量验收补充标准》(铁建设[2005]160号)4《客运专线铁路CRTSⅡ型板式无咋轨道混凝土轨道板(有挡肩)暂行技术条件》(科技基[2008]173号)5 《高速铁路CRTSⅡ型板式无咋轨道施工质量验收暂行标准》(铁建设[2009]218号)6 《客运专线铁路CRTSⅡ型板式无咋轨道混凝土轨道板暂行技术条件》(科技基[2008]74号)2.建设组织机构2.1. 组织机构设置按照标准化管理要求,参照处级工区标准进行组织机构设置。

株洲轨道板场组织机构框图项目经理:林海常务副经理:周晓凡安全总监:杨涛总工程师:高巍嵬财务总监:石国基副总工程师:慕杰田家辉工程管理部计划财务部物资保障部综合管理部工地试验室精测室安全质量部轨道板预制作业队轨道板预制一工班轨道板预制二工班拌和站工班轨道板钢筋加工班水电工班(1)板场场部设工程管理部、安全质量部、计划财务部、物资设备部、综合管理部、工地试验室、精测室5部2室。

CRTSⅡ型板式无砟轨道板预制工艺及质量控制word资料8页

CRTSⅡ型板式无砟轨道板预制工艺及质量控制1.工程概况横峰轨道板场负责DK293+500~DK430+172.34范围内轨道板预制,全长共计270.654公里,数量约41640块。

工期为2010年6月开始建场,2010年12月开始轨道板正式规模生产,2012年7月31日打磨完毕。

平均每月需要生产毛坯板2025块,打磨成品板2025块。

CRTSⅡ型轨道板为有挡肩、单向先张预应力混凝土轨道板,横向设置60根直径为10mm的预应力筋、纵向通过6根直径为20mm的精轧螺纹钢连接成整体。

轨道板设置10对存轨台,纵向间距650mm,采用添加超细复活掺合料、高效聚羧酸减水剂C55高性能混凝土,HRB500级8mm,HRB335级16mm钢筋。

通过在高精度的钢制模型中浇筑混凝土,经过养护、脱模及自然存放后的混凝土预制毛坯板,然后利用数控磨床依据设计数据对轨道板存轨台进行精确打磨加工、实现高速铁路的高精度、高平顺性的要求。

2.主要工装设备及材料2.1主要工装设备2.1.1根据工期要求,施工进度按1块/(天、模)考虑,设置3条生产线,每条生产线设置27组钢模,共计81套模具,轨道板长6450mm,宽2550mm,厚200mm。

2.1.2预制车间内配置3台桁车(2台16t单梁,1台16t双梁),3套张拉系统,2套脱模设备。

2.1.3 钢筋加工车间设置10套钢筋加工胎模,2台5t桁车。

2.1.4 打磨车间配置1台数控磨床、滚轮运输线、运输车、1台16t桁车,外部配置轨道板翻转切割设备、水循环处理系统1套。

2.1.5根据混凝土用量配置1台HZS180型搅拌站主机。

2.2主要材料2.2.1混凝土:C55高性能混凝土2.2.2钢筋:普通钢筋、预应力钢筋、精轧螺纹钢2.2.3预埋件:预埋套管、定位块2.2.4扣件系统3.工艺流程施工准备及原材料检验合格―模具检测及调整―定位筋入模―安装下层钢筋网片―φ10预应力筋入模、绝缘检验―预应力筋初张拉(20%)―安装纵向隔板及预埋套管―预应力筋终张拉(100%)―安装上层钢筋网片及橡胶端模、绝缘检验―混凝土灌注振动成型、刮平、安装定位块、刷毛―初凝后吊起侧模、清理―覆盖养护膜、养护―缓慢放张预应力―切割预应力筋、II型板脱模―车间静放24h―运至毛坯板区存放28d―翻转轨道板、切割外露预应力筋―打磨并编号、安装扣件系统―运至成品板区检验及存放4.施工质量控制4.1钢筋网片加工4.1.1热缩套管定位及加工首先在特制的胎具上对轨道板所用φ10、φ16、φ20钢筋穿上相应规格及长度的热缩套管,其位置误差为±5mm,然后用专业加热设备对定位后的热缩套管进行热缩加工,直至其固定到钢筋上为止。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高铁CRTS-II型轨道板预制工艺及资源配备摘要:客专高速铁路线对线路平顺性有着很高的要求,目前我国高速铁路主要采用双块式无砟轨道、crts-i型轨道板、crts-ii 型轨道板等。

crtsⅱ型无砟轨道板是一种新型铁路无砟轨道结构,外形尺寸大,制造精度高;板式无砟轨道具有高稳定性、高平顺性、使用寿命长等优点。

关键词:高速铁路;crtsii型轨道板;预制;工艺;资源配置abstract: high speed railway line on passenger special line ride has a very high demand, at present our country high speed railway with double block ballastless track, crts-i type, crts-ii type track plate track plate. crts type ballastless track plate is a new type of railway ballastless track structure, large size, high manufacturing precision; ballastless track has the advantages of high stability, high smoothness, long life etc..

key words: high speed railway; crtsii type track plate; precast; technology; resource allocation

中图分类号:文献标识码:a 文章编号:2095-2104(2012)1板场概况

1.1板场规模及基本构成

高速铁路crts-ii型轨道场地占地约72亩。

本轨道板场承担着58.7公里内约18050块crts-ii型轨道板的生产任务。

1.2板场生产能力

板场内设置2条长线生产台座,每条生产线配备28套轨道板生产模具,共计56套。

设计生产能力为1400块/月。

毛坯板和成品板总存板能力8559块。

2施工工艺及资源配备介

2.1施工准备

铲车配合上料,碎石清洗机对碎石进行清洗,清洗3遍后的碎石由铲车运至碎石存料区,砂经过筛沙机械直接筛分后,由铲车运至合格料仓库存储。

2.2钢筋网片加工

crts-ii型轨道板需要钢材类型为φ20mm螺纹钢筋、φ16mm螺纹钢筋、φ8钢筋由厂家定尺加工,预应力定位筋φ5螺旋肋钢丝、预应力筋为φ10螺旋肋钢丝汽车运至钢筋加工厂房,2人配合桥式单梁起重机5t卸车堆码至钢筋存放区。

1人操作钢筋定长切断机切断φ5预应力定位筋和φ10预应力筋。

非预应力筋切割下料及钢筋断头打磨4人,1台钢筋切割机、2台手持式打磨机。

下料打磨好的钢筋由5t单梁起重机吊至指定地点存放。

由24人对存放的钢筋进行穿热塑管套和加热工作,4人穿热塑管,7个热塑管对位台位、每个台位2人,共计14人,其中2人操作热塑管喷枪,1台热塑管加热机、2套热塑管加热喷枪设备。

穿好热塑管的钢筋由5t单梁起重机吊至钢筋绑扎台位旁,进行钢筋绑扎。

钢筋绑扎台位共计9个,其中:下层网片钢筋绑扎台位

4个、上层绑扎台位5个,下层网片钢筋绑扎11人其中接线端子焊接、扁钢焊接2人(采用co2保护焊接焊接)、1人操作桥式单梁起重机吊码绑好的钢筋网片。

上层钢筋绑扎13人。

绑扎好的钢筋网片用起重机吊码在钢筋网片吊架上,后由2人检测其绝缘性和外形尺寸。

2.3轨道板预制

待轨道板蒸汽养护16h、强度达到48mpa以上时,由5人拆掉养护帆布,1人用断线钳剪掉预应力定位筋、1人用撬棍检测。

1人操作预应力切割机切割预应力筋,模具端头预应力筋由1人用手持式钢筋切割机切割、1人将张拉夹具拆除,1人轻松轨道板面的砼碎渣。

轨道预应力筋切割、板面清扫完毕,由3人配合真空吊具,起板吊板,将轨道板吊起存放于模具旁边的轨道支座上,同时2人拆除橡胶端封、1人清理、1人搬运。

轨道起吊之后,由11人清理模具、其中2人操作多功能车及吸尘器。

模具清理完后,1人站于多工能车上,喷涂脱模剂,同时1人布预应力定位筋。

同时钢筋加工区1人操作5t单梁式起重机将加工好的钢筋网片吊至横向钢筋倒运平车上,倒运3m至轨道板生产区后,由轨道板生产区双梁起重机调至模板曹旁,然后由4人挂钩,3人配合不底层钢筋网片,钢筋网片布完后,由16人搬运预应力钢筋,并安装张拉。

3人配合起重机上分丝隔板并上好螺丝。

后布上层钢筋网片并安装橡胶端封。

同时由6人散预埋套管并安装。

待钢筋网片全部安装完后,由2人进行钢筋网片绝缘检测。

待检测结果达到要求后,进行打灰工作。

搅拌站根据配合比搅拌混凝土,2人操作轨道平板车在搅拌站和生产厂房之间来回交替运输2个混凝土料罐,厂房内双钩桥吊在轨道平车和混凝土布料机之间来回运输混凝土的料罐。

1人操作混凝土布料车、1人站于布料车顶负责倒料、2人使用铁锹配合平砼、3人操作刷毛车进行振捣抹面。

28块轨道板全部浇筑完后,2人配合开始刷毛、1人安装定位预埋件。

刷毛2h后,1人拆开分丝隔板螺丝,2人配合双桥式起重机,吊走分丝隔板。

由2人清理,并涂抹脱模剂。

然后2人覆盖塑料薄膜、帆布进行养护。

2.4轨道板倒运、存放、翻板、切割及打磨

轨道板出模静置24小时后,由1人操作电平车进行倒运、每次倒运3块,2人配合龙门吊存放。

2人配合龙门吊将轨道调运至翻板机上,1人操作翻板机将轨道翻正放轨道运输架上,运输至轨道切割区切割、打磨区采用

grtsii650型数控打磨床打磨,各1人操作并做好记录。

打磨完后,进入上扣件区,(扣件用叉车倒运至厂房,然后单梁起重机配合吊至扣件安装台位旁)由3人散扣件、气动扳手上扣配件。

上完扣件,1人对轨道板进行绝缘及调平检测,配备智能lcr测量仪。

检测结果达到要求后,1人操作轨道电平车将其倒运出厂房,然后3人配合龙门吊运存放。

3现场测定人工、材料、机械消耗

3.1人员资源配备表

表1《crtsii型轨道板预制》、表2《crtsii型轨道板预制钢筋加工及绑扎》、表3《crtsii型轨道板预制混凝土拌合及运输》。

3.2材料

材料消耗件表4 《crtsii型轨道板预制材料表》

3.3机械台班配备

机械台班消耗见表5 《crtsii型轨道板施工机械及机具表》

表1

crtsii型轨道板预制人员配备表

序号作业项目工作内容及作业标准人员备注

1 模型的清理、喷脱模油及预埋套管安装清理起板后残留混凝土;工业吸尘器清理杂物;清理整修模板并涂抹铸工胶;斗车运输尘土;喷油装置向模板内均匀喷洒唾沫油;安装预埋套管;

14

2 预应力钢筋、底层钢筋网片安装布6根定位钢筋、布下层钢筋网片(带接地端子)、布60根预应力钢筋;先由桁吊将整层钢筋网片吊至作业线一侧,再单独吊入模板中;60根预应力筋由人工肩扛,每次扛12根,分5次,落入20对槽位中,并调整好锚具(使预应力筋端头露出锚具约1cm)19

3 20%张拉、安装分丝隔板并固定、100%张拉待调整锚具合格后,进行初张20%,初张后由人工进行钢筋顺位;由桁吊吊起分丝隔板入位,拧紧螺栓并紧扣隔板;用泡沫塞填端缝;进行100%

张拉19。