结构设计规范_射频模块结构设计流程图

射频板子:传输线、PCB叠层、电源退耦、过孔、电容、电感 设计注意细则

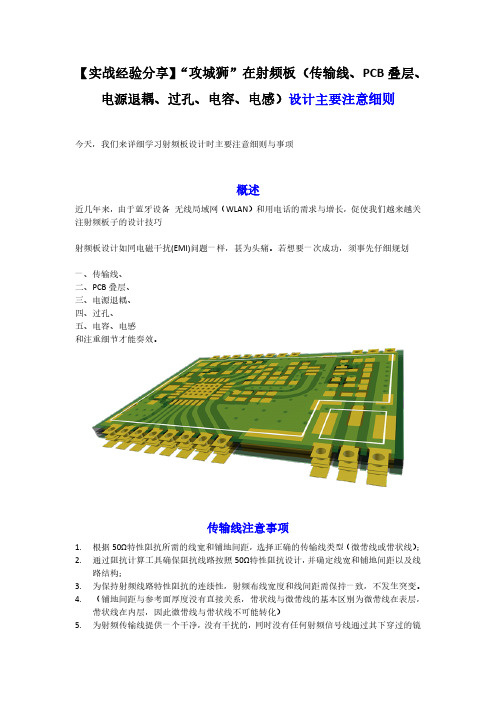

【实战经验分享】“攻城狮”在射频板(传输线、PCB叠层、电源退耦、过孔、电容、电感)设计主要注意细则今天,我们来详细学习射频板设计时主要注意细则与事项概述近几年来,由于蓝牙设备无线局域网(WLAN)和用电话的需求与增长,促使我们越来越关注射频板子的设计技巧射频板设计如同电磁干扰(EMI)问题一样,甚为头痛。

若想要一次成功,须事先仔细规划一、传输线、二、PCB叠层、三、电源退耦、四、过孔、五、电容、电感和注重细节才能奏效。

传输线注意事项1.根据50Ω特性阻抗所需的线宽和铺地间距,选择正确的传输线类型(微带线或带状线);2.通过阻抗计算工具确保阻抗线路按照50Ω特性阻抗设计,并确定线宽和铺地间距以及线路结构;3.为保持射频线路特性阻抗的连续性,射频布线宽度和线间距需保持一致,不发生突变。

4.(铺地间距与参考面厚度没有直接关系,带状线与微带线的基本区别为微带线在表层,带状线在内层,因此微带线与带状线不可能转化)5.为射频传输线提供一个干净,没有干扰的,同时没有任何射频信号线通过其下穿过的镜像地,以提供一个良好的射频信号信号回路;6.尽量缩短传输线的长度,长的传输线将带来衰减,不同的线路使用不同粗细的走线,如电源就尽可能粗些;7.避免射频传输线的直角,必须需要拐角时应进行直角补偿,见附图1;8.射频信号线上尽量不要出现分叉或者之脚,都会对射频阻抗产生影响;9.不要在射频传输线上平行布置任何线路,这样的线路会增加线与线之间的耦合;10.不要在射频传输线上设置测试点;PCB叠层注意事项射频板设计PCB叠层时,推荐使用四层板结构,层设置架构如下如图;【Top layer】射频IC和元件、射频传输线、天线、去耦电容和其他信号线,【Layer2】地平面【Layer3】电源平面【Bottomlayer】非射频元件和信号线完整的电源平面提供极低的电源阻抗和分布的去耦电容,同时射频信号线有一个完整的参考地,为射频信号提供完整恒定不变的参考,有利于射频传输线阻抗的连续性。

04-射频子系统

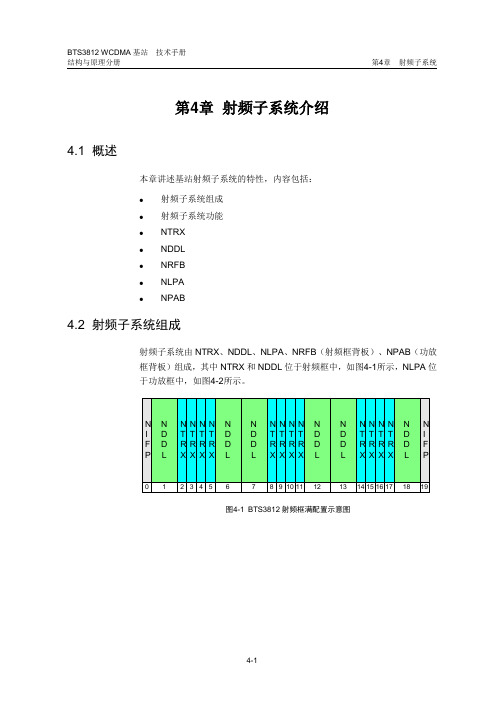

第4章射频子系统介绍4.1 概述本章讲述基站射频子系统的特性,内容包括:●射频子系统组成●射频子系统功能●NTRX●NDDL●NRFB●NLPA●NPAB4.2 射频子系统组成射频子系统由NTRX、NDDL、NLPA、NRFB(射频框背板)、NPAB(功放框背板)组成,其中NTRX和NDDL位于射频框中,如图4-1所示,NLPA位于功放框中,如图4-2所示。

图4-1BTS3812射频框满配置示意图图4-2BTS3812功放框满配置示意图4.3 射频子系统功能图4-3表示了射频子系统一个扇区一个频点的射频通道,从中可以看到每个频点对应两个发射通道和两个接收通道,两个通道是互为分集的关系。

如果发射不分集时,需要关闭一个发射通道。

图4-3射频子系统逻辑组成框图1. 发射通道原理NTRX接收来自NIFP分配的下行数据,下行数据在NTRX内经过成形滤波、数字上变频、DAC、中频模拟信号放大、模拟信号上变频,形成WCDMA发射频段的射频小信号。

射频小信号经过射频背板的合路器和功放背板,送至NLPA。

射频信号经过NLPA放大,达到满足输出功率的射频信号。

然后射频信号经过NDDL内部的双工器,最后射频信号经过天馈系统的天线发射出去。

2. 接收通道原理天馈系统的天线接收到UE发射的微弱信号,经过塔放的放大处理,接收信号通过馈线传输到NDDL,接收信号在NDDL内部经过双工器的滤波、通过低噪声放大器(LNA)放大处理,然后接收信号经过射频背板分路器的分路后送至NTRX,接收信号在NTRX内经过信号放大、下变频,ADC、数字下变频、匹配滤波和DAGC处理,最后接收信号被送至NIFP。

4.4 NTRX4.4.1 NTRX特点BTS3812最多可以配置12块NTRX。

NTRX包含两个互为分集的接收通道和两个互为分集的发射通道。

NTRX的两个发射通道应用于发射分集配置,当发射不分集配置时需要关闭一个发射通道。

4.4.2 NTRX运行环境NTRX在系统中的位置如图4-4所示。

射频连接器的结构设计简述

射频连接器的结构设计简述1射频连接器简介射频连接器是一种同轴传输线,是一种通用性的互连元件,广泛应用于各类微波系统中。

作为基础元件,在微波系统中起电气和机械连接作用。

射频连接器一般分为三类。

(1)面板座:一端配接标准(或非标)界面连接器,一端配接微带、玻珠等,执行GJB976A-2009《同轴、带状线或微带传输线用射频同轴连接器通用规范》。

(2)转接器:两端配接标准(或非标)界面连接器,GJB680A-2009《射频连接器转接器通用规范》。

(3)接电缆连接器:一端配接标准(或非标)界面连接器,一端配接电缆,执行GJB681A-2002《射频连接器通用规范》。

射频连接器的内部结构分为三层,由外向内分别是外导体、绝缘介质和内导体。

外导体接地,绝缘介质起绝缘作用、支撑作用,内导体通电。

特性阻抗计算公式截止频率计算公式:a-内导体外径;b-外导体内径;-绝缘介质相对介电常数。

2射频连接器的界面结构标准界面的射频连接器,应符合GJB5246《射频连接器界面》。

其主要的插合形式包括:螺纹旋接(SMA、TNC);推入自锁(QMA);浮动盲插(BMA、SBMA);直插擒纵(SMP、SSMP);卡口连接(BNC)等。

(a)SMA型射频连接器(螺纹旋接式)(b)QMA型射频连接器(推入自锁式)(c)BMA型射频连接器(浮动盲插式)图1射频连接器的主要插合形式示意图以螺纹旋接形式为例:在插头和插座进行互连时,通过旋动螺套,带动插头外导体插入插座外导体中,直至两者的电气和机械基准面完全重合,在此过程中,实现内导体(插针和插孔)的插合接触。

可以明确的是,电气和机械基准面完全重合之前,内导体端面是不应该接触的,否则在外导体持续推进过程中,内导体会因此端面互顶,从而造成整个连接器内部结构的破坏。

但同时,内导体端面之间的缝隙使得此处存在一段高阻抗,造成反射增大。

因此,一些测试级转接器会控制插合完成后,内导体端面处的缝隙大小。

根据连接过程,界面设计时,插合部分的尺寸公差应满足界面手册的要求,内孔不能小于下限值,外圆不能大于上限值,以避免无法完成插合过程。

射频模块工艺流程

射频模块工艺流程

射频模块是一种通过无线通信实现数据传输的装置,广泛应用于通信、物联网、无线传感器网络等领域。

射频模块的工艺流程包括元器件选型、电路设计、PCB设计、射频模块生产等环节。

首先,射频模块的工艺流程开始于元器件的选型。

根据产品的功能需求和性能要求,选择合适的芯片、天线、滤波器、放大器等器件,确保其具备良好的信号传输能力和抗干扰能力。

其次,进行电路设计。

根据产品需求,设计射频模块的整体电路连接和信号传输路线,优化布局和分隔电路,降低干扰和噪声。

然后,进行PCB设计。

将电路设计转化为PCB排线图,确定各元器件的位置和布局,并进行电路的布线和连接,在满足电路要求的前提下,最大程度上减小尺寸和体积。

之后,进行射频模块生产。

首先需要制作PCB板,通过将电路布线图转化为PCB板的制作工艺,并通过电镀、蚀刻、钻孔等工艺制作出成品。

然后,将元器件固定在PCB板上,通过焊接等工艺将元器件与PCB板连接起来。

完成射频模块的制作后,需要进行功能测试和性能测试。

通过连接电源和外部设备,测试射频模块是否正常工作,检测信号传输是否稳定、抗干扰能力是否良好等。

若测试结果不符合要求,需要进行返工或调整。

最后,进行封装和包装。

将射频模块进行外壳封装,以提高其抗干扰和防护能力。

同时,根据产品的不同用途和客户的需求,进行外观设计,并进行产品的标识和包装,以便于销售和运输。

总之,射频模块的工艺流程包括元器件选型、电路设计、PCB 设计、射频模块生产、功能测试、封装和包装等环节。

只有经过严格的工艺流程和测试,才能确保射频模块的性能和质量,满足用户的需求。

5-HY-WI-RD-004射频类产品结构标准化设计规范

射频类产品结构标准化设计规范页次第 1 页共 19 页生效日期2015-1-20文件修订履历版本修订日期更改内容修订人V1.0 2015.1.20 初版发行。

白明飞发送部门□品质部()□市场部()□生产部()□采购部()□研发部()□物控部()□人事行政部()□仓库()核准审核制作人年/月/日年/月/日年/月/日页次第 2 页共 19 页射频类产品结构标准化设计规范生效日期2015-1-201.0目的统一和规范公司射频产品的设计,达到产品结构标准化设计的目的;提高研发效率和降低过程成本,提高市场竞争力;积累和延伸公司的技术成果。

2.0范围适用于深圳华扬通信技术有限公司所有射频类产品的结构设计及图纸绘制规范。

3.0定义标准化设计:指对产品中相同功能的结构或零配件均按一定的要求设计,使每个人的设计都规范化,零配件间具有兼容性和互换性。

如交叉耦合卡座、交叉耦合、封口片、谐振杆与腔体的装配结构等。

射频类产品:指应用于微波通信方面的产品,如滤波器、双工器、功分器、防雷器、低噪放、塔放等。

4.0责任4.1研发部:负责所有标准化设计的相关工作。

4.1.1 制订产品中需进行标准化设计结构部分,并进行实施。

4.1.2 建立并完备一套公司内部使用的通用件库,并在以后的设计中尽可能的优先选用通用件库中的零配件。

4.1.3 在完善和优化产品的电性指标基础上,创新公司的结构设计。

4.2PE部:负责样品及小批量试制产品加工,将加工中出现的各种技术难题或图纸问题及时反馈,并协助研发部及时解决,编制相应的加工工艺文件和设计相关加工夹具。

5.0流程图无6.0总则6.1 设计人员须有严谨的设计思维,对于所有的结构尽可能做到科学和合理化设计,并符合客户的相关要求,熟悉并理解规格书中所涉及到的相关标准。

6.2 多借鉴国内外的新技术和设计方法,拓宽思路,敢于创新,使我们的产品更加完美。

6.3 所有图纸力求表达清晰明了。

当一个视图能够表达清楚时,尽量不增加第二个视图,尺寸应避免重复标注和分散标注;当产品结构复杂尺寸较多,需分多张图纸表达时,结构尺寸应当放在前面,孔位尺寸单独标注放在后面;有丝印要求的,需另外用一张图纸表达;对于容易产生误解的零件结构,可在图纸旁边增加三维视图,以方便读图。

射频电路原理框图PPT课件

.

18

射频电路的主要元件及工作原理

• MT6129系列采用非常低中频结构(与零中频相比,能够改 善阻塞抑制、AM抑制、邻道选择性,不需DC偏移校正,对 SAW FILTER共模平衡的要求降低),采用镜像抑制(35dB 抑制比)混频滤波下变频到IF,第1中频频率为:GSM 200KHZ,DCS/PCS 100KHZ。第1IF信号通过镜像抑制滤 波器和PGA(每步2dB共78dB动态范围)进行滤波放大,经 第2混频器下变频到基带IQ信号,频率为67.708KHz。

.

21

射频电路的主要元件及工作原理

当混频器的输出信号为信号频率与本振信号之差,且 比信号频率高时,所用的变频器被称为下边带上变频。

• 在接收机电路中的混频器是下变频器,即混频器输出 的信号频率比输入信号频率低;在发射机电路中的混 频器通常用于发射上变频,它将发射中频信号与 UHFVCO(或RXVCO)信号进行混频,得到最终发射信 号。

.

27

射频电路的主要元件及工作原理

• 在GSM 系统中,有一个公共的广播控制信道(BCCH), 它包含频率校正信息与同步信息等。手机一开机,就会在 逻辑电路的控制下扫描这个信道,从中获取同步与频率校 正信息,如手机系统检测到手机的时钟与系统不同步,手 机逻辑电路就会输出AFC 信号。AFC 信号改变 13MHz/26MHz 电路中VCO 两端的反偏压,从而使该 VCO 电路的输出频率发生变化,进而保证手机与系统同 步。

.

3

手机通用的接收与发射流程

1、信号接收流程: 天线接收——天线匹配电路——双工器——滤波(声 表面滤波器SAWfilter)——放大(低噪声放大器 LNA)——RX_VCO混频(混频器Mixer)——放大 (可编程增益放大器PGA)——滤波——IQ解调(IQ 调制器)——(进入基带部分)GMSK解调——信道均 衡——解密——去交织——语音解码——滤波—— DAC——放大——话音输出。

电子设备结构设计流程规范标准

电子设备结构设计流程规范标准英文回答:The process of designing the structure of electronic devices involves several stages and follows certain standards and guidelines. These standards ensure that the design is efficient, reliable, and safe for use. In this answer, I will outline the general steps involved in the design process and discuss some of the standard requirements that need to be considered.The first step in the design process is to define the requirements and specifications of the electronic device. This includes determining the purpose of the device, its intended use, and any specific features or functionalities it should have. For example, if we are designing a smartphone, we need to consider factors such as the screen size, battery life, processing power, and camera capabilities.Once the requirements are defined, the next step is to create a conceptual design. This involves brainstorming and coming up with different ideas and concepts for thedevice's structure. It is important to consider factors such as ergonomics, aesthetics, and manufacturability during this stage. For instance, when designing a laptop, we need to ensure that the keyboard is comfortable to use and that the overall design is visually appealing.After the conceptual design is finalized, the next step is to create a detailed design. This involves creating 3D models and technical drawings of the device's structure. The design should take into account factors such as component placement, thermal management, and structural integrity. For example, when designing a desktop computer, we need to ensure that the components are properly positioned to allow for efficient cooling and that the chassis is sturdy enough to support the weight of the components.Once the detailed design is completed, the next step is to prototype and test the device. This involves building aphysical prototype and conducting various tests to evaluate its performance and functionality. This step is crucial in identifying any design flaws or issues that need to be addressed. For instance, if we are designing a smartwatch, we need to test its durability, waterproofing, and battery life.After the prototype testing phase, any necessary modifications or improvements are made to the design. This may involve making changes to the structure, materials, or components used. For example, if the prototype of a tablet shows that the battery life is not sufficient, the design may need to be modified to accommodate a larger battery.Finally, once the design has been refined and all necessary tests have been conducted, the device can move into production. During the production phase, the design specifications are provided to manufacturers who will mass-produce the device. It is important to ensure that the design documentation is clear and accurate to avoid any issues during production.中文回答:电子设备结构设计的流程包括多个阶段,并遵循一定的标准和指南。

某户外射频前端的结构设计

某户外射频前端的结构设计1. 绪论1.1 课题背景和研究意义1.2 现有相关技术综述1.3 研究目的和研究方法2. 射频前端设计原理2.1 常用射频传输方式简介2.2 射频前端的功能模块及作用2.3 射频前端设计的基本原则3. 射频前端结构设计3.1 模块化设计思路3.2 射频前端功能模块细节设计3.3 电路板分区设计3.4 线路规划与布局4. 射频前端实现4.1 手工制造过程及工具使用4.2 数字化设计版本制作、电路板的制作流程 4.3 电路板测试调试5. 总结和展望5.1 成果总结和体会5.2 未来发展和应用前景展望5.3 存在问题和改进方案讨论第1章节绪论1.1 课题背景和研究意义随着科技的不断发展和应用的不断深入,无线通信在社会生产和生活中扮演着越来越重要的角色,射频前端是无线通信系统中不可或缺的一个组成部分。

射频前端是指无线通信系统中负责信号的放大、滤波、频率转换、调制解调等信号处理工作的模块。

它是无线通信系统中的核心部分,直接影响系统的灵敏度、带宽、稳定性以及传输距离等因素。

射频前端技术在当前的通信领域中得到了广泛应用,如移动通信、卫星通信、无人驾驶、防盗报警等多个行业。

其中,移动通信领域是射频前端技术的主要应用领域。

无线通信系统中,射频前端负责将低频信号转化为射频信号,在传输信号的过程中需要进行信号的放大增益、滤波、频率转换、解调等处理过程,从而保证信号传输的质量和稳定性。

射频前端的研究课题不仅具有学术研究价值,同时还具有实际应用价值。

射频前端的研究可以促进无线通信系统的发展,提高通讯质量稳定性,实现更快速、安全、稳定的数据传输,推动产业结构优化,提高经济效益。

1.2 现有相关技术综述射频前端技术的研究在过去几十年内已经取得了许多重要进展和成果,形成了许多研究方向和技术路线。

目前,常用的射频前端技术主要包括S参数方法、差分测量方法、隐式方法等。

S参数方法是一种经典的高频电路分析方法,可用于设计和优化射频前端电路模块。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

武汉虹信通信技术有限责任公司 WRI_HX0 修改记录版本号 C/0武汉虹信通信技术有限责任公司管理文件文件编号 HX/QI/0363实施日期 2009.05.04 结构设计规范—射频模块结构设计流程页次: 1/11目 录0、修改记录1、 模块总体设计原则2、 模块机电交互设计原则3、模块结构设计原则之零件建模4、模块结构设计原则5、模块加工、包装编制 吴卫华 审核 甘洪文 批准 余勋林版本号 更改说明修订人日期审核 日期 批准 日期1 模块总体设计原则1.1模块总体设计原则之TOP-DOWN设计⏹总纲领:自顶向下的设计原则,是整机布局设计的后续任务;⏹现在做了哪些:列出设计原则,设计要点;⏹哪些还不完善:范例还不完善,技术还在发展;⏹后期怎么去做:完善范例,追踪技术发展方向。

1.1.1 在整机设计中考虑模块体量⏹长度和宽度由整机布局给出参考尺寸;⏹厚度由PCB堆叠的层数确定,堆叠的PCB间如果有电源,信号或射频的硬连接,此两PCB的板间距离由连接器的高度确定,合理选择较高器件的封装形式;⏹模块长度、宽度、以及安装孔的距离尺寸取到模数尺寸,优选为0或5结尾,次选为3和8结尾;⏹模块的安装厚度(既安装孔处的厚度)按照虹信公司紧固件规范选用。

1.1.2 在整机设计中考虑接口方式⏹电源的接口方式,有直接的插座引出,有和监控合并后的多PIN座转接或盲插;⏹监控的接口方式,有直接的DB9座引出,有和电源合并后的多PIN座转接或盲插;⏹射频的接口方式,方向上分有垂直向上和水平方向,按与外部电缆连接分有螺口和卡口,常用规格有SMA和SMB和N型,根据整机布局,整机的射频指标、频率和功率等合理选取;⏹其他接口方式,可以参考上述3点,合理选取。

1.1.3 在整机设计中考虑安装方式⏹模块的四个对角应有安装孔,大功率射频模块靠近放大管的部位需根据情况加一安装孔;⏹若模块安装在中蓝顶(或类似侧壁安装的情况),模块的安装孔平面不可相对模块顶部下沉;⏹规定M3,M4用在哪些地方(根据功率大小);⏹固定PCB用的M2、M2.5如何选用,材质确定(蓝白锌和不锈钢)。

1.1.4在整机设计中考虑模块的外部散热条件⏹由于整机的体积功率密度的限制,以及模块排列的日益紧凑化,应有整机散热方案;⏹射频模块由于布板和结构限制,从热源到热沉的传热通道存在哪些瓶颈;⏹分配到模块的结壳热阻会影响到模块的尺寸和PCB布局方式;⏹目前公司可行的方法是热测试和软件模拟,基本满足设计要求。

1.1.5 在整机设计中考虑模块运动检查⏹模块安装操作空间,插座接头操作安装空间;⏹模块的外部接口需要连接其他单板和模块;有一直线方向的运动距离;⏹射频电缆接头是否为直头或弯头或受指标限制必须为直头等因素决定接头的类型;⏹供电和监控是带导向的盲插还是软跳线决定插头型号和方向,在《模块结构设计输入文件表》中说明,见附件。

1.1.6输出格式:可以是2D 的工程图,含必要的投影视图;也可以是PROE的prt示例 1:单板的毛坯图示例2:模块整体的外形图1.2模块总体设计原则之标准化图例1.2.1 模块典型结构堆叠结构(依据堆叠设计原理,堆叠厚度确定,每层定高,凹凸利用);双面腔结构;⏹无盖板裸单板结构(局部屏蔽罩):屏蔽罩的系列化,标准化(结合典型电路);⏹单面腔+压条结构(考虑禁用);表1射频,数字,电源,监控的典型电路面积,板的层数,散热的要求,屏蔽的要求;(结构人员提供表格要求模块开发人员填写)对于无经验的模块,在预研时可以仿板,抄板,总结经验教训后给出典型电路,面积,屏蔽腔方案。

1.2.3 模块常用器件,接插件CAD封装图依据电子元器件优选库,建立结构关键器件(接口类,超高类,发热大类等等)封装库(画出第一脚,外形要准确),以及PROE的PRT(附电子档)。

1.2.4 设计间隙的留放原则射频接头离结构件间隙的考虑(EMC,结构加工精度);收集后出表格CHECKLIST规定;PCB外围轮廓相对盒体边缘的负公差值(防磕碰时PCB直接受力),PCB镀锡宽度相对压条宽度的正公差(良好电连接)。

1.3模块总体设计原则之堆叠设计:1.3.1 堆叠层数根据模块开发的并行化设计原理,根据射频,数字,选频,监控等不同部分,合理分层,有利于专业分工开发,提高开发质量和效率。

基本配置布在最底层板,选配的布在上层板,有利于结构件成本的最优化。

1.3.2 每层厚度每层厚度主要取决于PCB底部最高器件,PCB顶部最高器件,以及板间连接器高度3个因数。

部分封装高度较高的器件要给出低封装高度的备选方案(可能成本会上升),当它成为高度瓶颈时要综合取舍。

1.3.3 凹凸原则两层相邻的PCB,上层PCB背面和下层PCB顶面,较高的器件错位摆放。

可选择高度较低的板间连接器,同时减少模块厚度和结构件成本。

1.3.4 层间连接避免或减少装卸PCB需要动烙铁的情况。

模块装配调测工艺的考虑:较少紧固件,合理的EMC屏蔽,便于用简易工装夹具调测。

1.3.5 屏蔽腔选取射频、数字及电源之间相互隔离屏蔽良好。

1.3.6 模块长宽高精确尺寸确定(系列化的安装尺寸,标准化的安装高度)长度和宽度在整机布局中根据要求精确给出;高度根据层数,层间距离以及层间连接大致确定,然后根据虹信紧固件规范把模块高度或模块安装高度合理调整到符合规范数值。

1.3.7 层间散热的传导通道⏹堆叠各层间按从底层到顶层间热耗应遵循逐层递减规律确定;⏹一般底层PCB上的屏蔽不推荐采用导电胶形式,用压条面和PCB上的镀锡或镀金面直接接触,保证上层的热可以有一条低热阻通道导到下层;⏹PCB上的镀锡或镀金面要均布有金属化过孔,一是良好电连接,二是良好的散热通道可以把热从PCB正面导到背面的大面积接地覆铜层。

1.3.8 最小壁厚和最小间隙的检查摆放较高元件时,难免要掏槽避让,最薄壁厚不要低于1mm,最小间隙不要小于0.5mm。

1.3.9 模块散热的基本原则⏹查器件DATA Sheet,列出发热器件的封装,热阻和允许结温;(设计输入明确)⏹放在整机中散热仿真拿到放大管结温,PCB平均温度,和PCB上其他热敏感器件结温数据;⏹散热和隔热结合。

1.3.10 PCB背面器件高度确定PCB波峰焊,背面器件高度不许高于。

注:1.1和1.3条是一个交互的过程,如果堆叠设计后的模块体量超标,要返回到TOP-DOWN设计,修改整体方案或模块间的体量调整。

2 模块机电交互设计原则2.1 模块机电交互设计原则之毛坯图设计(关键)2.1.1 统一规定的PCB布板设计要点⏹外观、尺寸、孔径、限高、禁布区域、热过孔、过孔、热敏电阻探头位置、压条镀锡的宽度、内外R角、供电接口、监控接口、射频接口、PCB间射频连接、监控连接、供电连接等方式、背部器件高度的极限规定等;⏹TOP和BOTTOM规定:一个是相对PCB而言,一个是相对在模块中的可视方向而言,如果两者一致,可不做特别说明,如果相异,一定要加以说明。

2.1.2 毛坯图的规范格式毛坯图的参照基点;以及所有关键尺寸圆整到0.1。

2.1.3 ESD原理及ESD应对方案ESD原理是电子往低电压跑,即往地线上跑,不要让电子经过数据线走到地上,而是让电子直接走到地上即可。

ESD应对方案:1.封堵缝隙;2.本体接地(无功能pin);3.前段截电(有功能pin)。

前提是电子在布板的时候一定要多铺地,尤其是绕板边一圈和接插件的四周。

2.1.4 EMC下螺钉间距(考虑结构件刚性)的合理选取⏹屏蔽压条考虑用弹性导电体减少螺钉数量;⏹不同频率和屏蔽等级下的间距选取请参见虹信EMC设计规范;⏹螺钉间距不大于信号最高频率的1/4波长(主要指射频)。

2.2 模块机电交互设计原则之PCB输出⏹需要PCB的顶和底两层数据信息;⏹需要各类过孔的数据信息;⏹导出格式为DXF格式;⏹无法在PCB上看到的器件封装需特别说明;⏹关键器件的热特性。

3 模块结构设计原则之零件建模3.1 PCB建模步骤方法3.1.1层的简化提炼PCB顶和低层的毛坯图,简化图元,通过颜色区分,建PCB的标准PROE模型作为原始结构设计输入文件。

3.2装配模式设计⏹要求所有零件的特征基于PCB的导入DXF文档;⏹模块改版后导入新的DXF文档,对比修改相关特征图元的约束关系。

3.3 底板设计3.3.1底部需涂硅胶模块撬位的设计方法螺钉孔打在模块上,底部撬位在整机布局设计上考虑。

3.3.2底部沉头螺钉沉头孔的尺寸底部沉头螺钉沉头孔的尺寸见表2。

表2 单位:mm3.3.3.放大管处的加工要求,底板厚度⏹放大管处为减小接触热阻,一般要求粗糙度0.8,底板1.6,接合面1.6,未注3.2;⏹对应的底板厚度不宜太低(不低于4mm),以免过高的扩散热阻;⏹紧固的螺孔要取到可取的上限,保证最大的固定扭矩(按器件DATA SHEET推荐选用)。

3.4 中间结构层设计⏹下层PCB的屏蔽腔和上层PCB的安装面;⏹板间连接会在此结构层上形成很多通孔;⏹厚度由板间连接和高的器件确定。

3.5 上盖设计⏹上盖的屏蔽腔优选导电胶;⏹上盖的外表面为标识丝印层。

4 模块结构设计原则4.1 模块表面处理⏹导电氧化的颜色为本色;⏹喷砂和拉丝不推荐使用;⏹表面电阻的要求见HX/QI/03××表面处理规范。

4.2 丝印及激光蚀刻的适用范围详见HX/QI/03××标识规范。

4.3 一些关键面粗糙度要求⏹射频连接器和PCB安装面垂直度不大于0.5°;⏹模块底面的平行度和平面度要求不大于0.2;⏹放大管底部粗糙度不大于0.8;5 模块加工、包装5.1 模块加工5.1.1 底板一般考虑材料缺陷、EMC、导热,侧重点考虑CNC加工的工艺性。

5.1.2 堆叠结构盖板考虑压铸生产趋势(增加脱模斜度,底部内圆角加大,肉厚均匀过度等)。

注:边缘一侧螺孔不要边宽逢中,要靠内侧一些,避免增加脱模斜度后肉太薄,决定本层厚度极限的高器件不要离侧壁太近。

5.1.3 螺钉一般用M2和M2.5,用M2.5螺钉对模块材质的要求相应提高。

5.1.4 一些单向可以放宽的变形,比如模块底部的平面度,规定0.2,如果中部向上拱起不允许,向下可将尺度放宽。

5.2 模块包装5.2.1 绝大多数的导电材料对硫敏感,纸中一般含硫,有导电胶的上盖内包装不可用纸包装。

5.2.2 PCB地面要求良好的接地性能,对应的盒体面贴膜防划伤、灰尘等等。

5.2.3 丝印面贴膜防划伤。

其他要求详见物料包装规范。

6 附件。