连续重整装置脱瓶颈优化改造

连续重整装置运行中存在问题分析及改造对策

连续重整装置运行中存在问题分析及改造对策发表时间:2020-09-30T03:25:37.783Z 来源:《新型城镇化》2020年10期作者:章林新[导读] 还原电加热器在长期运行的过程中就会产生大量的积炭,从而导致传热的效果不佳。

中国石化塔河炼化有限责任公司新疆库车 842000摘要:催化重整是石油加工中的重要加工工艺,但是连续重整装置在运行的过程中会出现很多的问题,只有有效的解决了技术难题,才能为装置的运行提供保障。

本文对连续重整装置运行问题及对策进行了分析,旨为装置长周期的运行提供保障。

关键词:连续重整装置;运行问题;改造对策1催化剂再生还原段电加热器频繁跳停的问题及改造对策1.1问题在连续重整装置运行的过程中最容易出现的问题就是还原电加热器的失效。

还原电加热器就是通过氢气作为主要的工艺介质,然后将含氢的气体加热到 510℃从而将催化剂进行还原的过程。

但是在实际操作时,会出现还原电加热器失效的现象,这样就会使催化剂还原效果达不到原本的要求。

造成这样现象的原因主要是含氢气体中氢气的纯度不够高,并且气体中还会含有重烃成分,重烃受热后就会产生积炭,还原电加热器在长期运行的过程中就会产生大量的积炭,从而导致传热的效果不佳。

1.2改造对策为了解决还原电加热器失效的问题,首先应该保证聚液器和增压器的脱液管线流畅,防止还原氢带液的现象出现。

另外还要拆除掉增压器与聚液器脱液管线上的限流孔板,通过人工控制流量,从而避免后路堵塞的现象。

其次在应急操作开展的过程中,还应该提高还原氢的流量,增加还原电加热器的负荷,从而保证催化剂的还原效果。

为了保证再接触罐压力的稳定,还要对重整系统操作压力进行调整。

最后还要加大巡回检查的力度,及时进行脱液。

如果在检查的过程中发现了还原电加热器部件损坏要及时的进行更换,提高电热器使用的寿命。

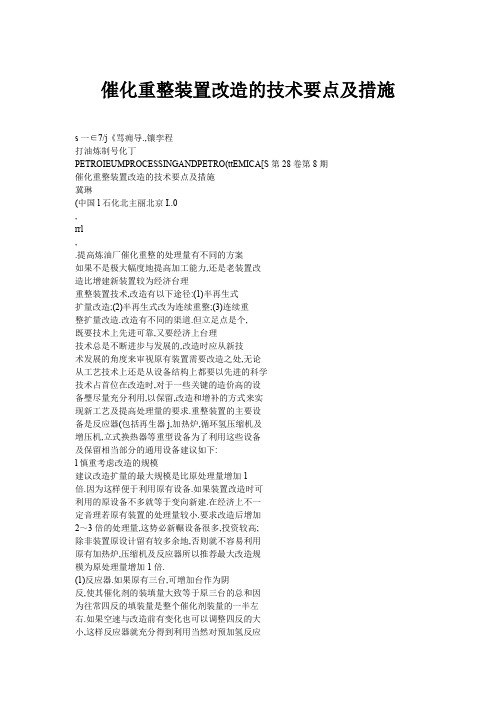

2催化剂再生系统闭锁料斗的问题及改造对策2.1问题催化剂再生系统闭锁料斗原流程 : 上平衡阀打开时,闭锁区的高压气体先进入分离区,然后再通过泄压管线将压力泄至重整高分。

国产连续重整成套技术在装置改造中的应用

一48—

作者简介:李彬(196t卜),1988年毕业干华东理工大学石油

=!JnY-专,lk,1998年毕业于石油化1=科学研究院,获得硕士学 位,教授级高级工程师,现从事科研开发和技术管理工作。

h计算。

万方数据

●■●■ ●■ ■●■ ●■ ■●■ ■ ●■ ■ ■●■● ■ ■ ■ ■ ■ ● ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ‘_ ■ ■‘_ _ ● ■●■●■ ●■ ■ ■●■ ■ ■_ ■ ■● ●■● ■ ●■ ■_ ●■ ■ ■ ■ ■●■ ■ ■ ■ ●■●■ ■ .一一:::I霞妒!魅燃。!!兢!娩豳 ■ ■ ■ ■ ●■ ■ o…

4.1 4.1.1

重整循环氢压缩机喘振的原因及整改措施 喘振原因循环氧压缩机(K201)在装置改

造时核算能力够用,因此未做改动。而开工后,随 着处理量的提高,系统J玉降明显逐渐升高,导致 K201多次出现喘振。对重整循环氢系统压降分

一பைடு நூலகம்0—

万方数据

一.圭竺竺:苎兰兰堡皇竺壁奎竺查垄茎兰苎兰!竺!墨里

3.12 54.71/33.58/11.7l

43.15 54 746

57.95/27.03/15.02

40.48 52 600 77.08

53.06/34.69/12.25

44.68 58 058 77.61

77.23 88.08

68.02

88.15

67.95 303

88.10 68.38 382

3.41

344.254

合计 重整进料景/t 装置能耗/GJ・t-‘ 1)挚何为kWh。

5 949.13

3.756

4装置运行中出现问题的整改及优化措施 装置改造开工正常后,随着加工量提高到满 负荷,逐步暴露出了个别利旧设备能力卡边、新增 设备与部分利旧设备之间存在不协调、催化剂连 续再生1二艺需要优化整改等问题。运转过程中陆 续对这些问题进行了整改优化。

化重整装置改造的技术要点及措施_

催化重整装置改造的技术要点及措施s一∈7/j《骂痈导.,镶孪程打油炼制号化丁PETROIEUMPROCESSINGANDPETRO(ttEMICA[S第28卷第8期催化重整装置改造的技术要点及措施冀琳(中国l石化北主丽北京I..0,rrl,.提高炼油厂催化重整的处理量有不同的方案如果不是极大幅度地提高加工能力,还是老装置改造比增建新装置较为经济台理重整装置技术,改造有以下途径:(1)半再生式扩量改造;(2)半再生式改为连续重整;(3)连续重整扩量改造.改造有不同的渠道.但立足点是个,既要技术上先进可靠,又要经济上台理技术总是不断进步与发展的,改造时应从新技术发展的角度来审视原有装置需要改造之处,无论从工艺技术上还是从设备结构上都要以先进的科学技术占首位在改造时,对于一些关键的造价高的设备璺尽量充分利用,以保留,改造和增补的方式来实现新工艺及提高处理量的要求.重整装置的主要设备是反应器(包括再生器j,加热炉,循环氢压缩机及增压机,立式换热器等重型设备为了利用这些设备及保留相当部分的通用设备建议如下:l慎重考虑改造的规模建议改造扩量的最大规模是比原处理量增加1倍.因为这样便于利用原有设备.如果装置改造时可利用的原设备不多就等于变向新建.在经济上不一定音理若原有装置的处理量较小.要求改造后增加2~3倍的处理量,这势必新冁设备很多,投资较高;除非装置原设计留有较多余地,否则就不容易利用原有加热炉,压缩机及反应器所以推荐最大改造规模为原处理量增加1倍.(1)反应器.如果原有三台,可增加台作为阴反,使其催化剂的装填量大致等于原三台的总和因为往常四反的填装量是整个催化剂装量的一半左右.如果空速与改造前有变化也可以调整四反的大小,这样反应器就充分得到利用当然对预加氢反应器由于新型催化剂的问世,空速提高了l倍,当处理茸增加1倍时预加氢反应器也可不改造就能满足处理量增加后的需求.e6e(2)重整加热炉.处理量加倍时,加热炉热负荷也需要加倍.甚至由于原料变化热负荷单纯加倍还不够.由r重整反应是吸热反应,处理量提高供给热量也要提高原重整加热炉多为”三台”或”网合一“炉.原设计时辐射室分割尺寸有定限制,往往在原设计中都不能理想地实现所需热负荷的分割, 因此改造起来有-定难度.如果处理量加倍,原有炉子可以不动.再同样增加套相同的加热炉以达到负荷加倍的要求,这样设计简单,施工快捷.(3)重整循环氧缩机当处理量增加l倍时,循环氢油比可能会有儿种j:况:①完全和原来一样,氧油比小变,那么增加一台相l司的压缩机即可.④划于原来是半再生式的重整.若改为连续重整,由于氧油比降低至少半.此时反应压力可能降低半t最好按降低一半考虑),这样也可以增设台与原有循环氧压缩机相同规格的乐缩机.由于政造压缩机较困难,特别是由半再生式重整政为连续重整时,应当很奸地算反应压力降到什么程度便于继续使用原有的压缩机.而不应顾切地将反应压力降低03jMPa.甭则,虽然工艺上合理J,但wl利用的设备却不多r(4)重整增压机处群量增加]倍产氧量增加l倍,在增压不变的情况下,增压机【j王需戚倍地增加, 因此可按原有设备增没]台相同的增压机.如果装置改为连续重整.增压机就要仔细计算,往往原有压缩比不够,需与『卡缩机厂合作考虑对机体进行改造.在经济上不合算叫.把重整增压机改为预加氢循环机,再新设重整增压机(5)重鼙立式换热器它是重整装置的关键设备.如装置处理量加倍时.增加台立式换热器会给操作带来不便.因为两台操作会产生偏流.若定要使用两台立式换热器.可从换热器结构【进行修改. 恤稍日19_1-第8期冀琳催化鼋整装置改造的技术要点厦措施69 使气相与液相分开进人换热器.让其分配均匀外,应在两台油进口处加流量控制还可从艺上改为段混氧流程.使原有台立式换热器和新增加的台立式换热器分别作为一段和lI段混氢换热器(6)其它标准设备尽量采用捌配和新增的方式,减少必要的闲弃设备.充分利用晾有没备2由半再生式重整改为连续重整可以采用的方案(1)原有固定床反应器可不动.新增一台移动床反成器和一套催化剂再生系统.这样器大限度地利用原有设备,在操作r{r提高新增反应器的反应苛刻度.让其单独与新建催化荆再牛系统进行循环这样的改动影响面小,可以做到边建设边维持原有生产(2)如果争部改为连续重整还叮以新建一套催化剂再生设施及与此相匹配的反应器.如果处理量不增加,相应的管线也可以不动,应根据原有主要设备及转油线不变的情况下来确定改造后的反应压力.(3)不论改造为连续重整或半再生式重整,提高处理量.都可通过分段混氢流程来达到利用原有压缩机,立式换热器及适应炉子热负荷等的需要这应根据具体条件进行计算来决定如何利用已有的设备.(4]装置改造是消除”瓶颈”之举.不应当是变相新建.改造的费用应比新建便宜得多,也节省占地改造应因地制宜采用高效雾化喷嘴为促进炼油科技进步.在最近进行的装置改造中广州石油化工总厂套催化裂化装置采用了KH24型高效雾化喷嘴KH2型高技雾化喷嘴是中国科学院J学研究所为催化裂化装置加工重油时减少生焦率,提高轻油收率而进行研制的.它根据工厂的催化装置的生产能力,原料油性质,喷嘴运行操作参数如流程,压力,温度等.进行理论分析和计算,再进行11全尺寸冷态模拟,优化筛选最后定型淳喷嘴按两丰日流选型.利用气体能量,克服原料油表面张力和粘度的约束,使原料油破碎成微细[标签:快照]。

连续重整装置运行问题及对策

石油工程化 工 设 计 通 讯Petroleum EngineeringChemical Engineering Design Communications·14·第47卷第1期2021年1月连续重整装置在我国石油加工行业中占有着重要的地位。

它起着三个重要的作用:生产优质清洁汽油组分,生产轻质芳烃,提供廉价氢气。

连续重整装置运行性能状况直接影响到整个原油加工链的效益。

但从现状来看,在连续重整装置运行的过程中,还存在一些亟待解决的问题。

如二甲苯塔分馏效果的问题、重整催化剂粉尘量过多、重整原料杂质含量、预加氢反应器压差高的问题等。

这些问题将直接影响到连续重整装置的稳定长周期运行。

所以,本文仔细分析了问题存在的原因,并提出有针对性的措施。

辽阳石化油化厂1 400 kt/a 连续重整装置以直馏石脑油、加氢石脑油和加氢裂化重石脑油为原料,生产高辛烷值汽油调和组分、C 6~C 7馏分、混合二甲苯,同时副产H 2 和液化气等。

装置由700 kt/a 石脑油加氢部分、1400 kt/a 连续重整部分及3 000磅/h 催化剂连续再生部分以及配套的公用工程部分组成。

本装置的原料为常减压装置来的直馏石脑油和渣油加氢装置来的加氢石脑油,经加氢处理和拔头,与加氢裂化重石脑油混合,作为重整进料。

装置的主要产品是高辛烷值汽油调和组分(C 9~C 10 组分)、C 6~C 7馏分、混合二甲苯、拔头油、戊烷油、含氢气体、液化气、含硫燃料气、燃料气等。

1 二甲苯塔分馏效果的问题1.1 存在的问题及其原因二甲苯塔位于重整分馏部分的末端,进料为C 8+重整油。

该塔塔顶产混合二甲苯作为下游装置原料;塔侧线产C 9~C 10重整汽油;塔底产重芳烃。

当按照装置设计要求,将塔底重芳烃收率控制在目标值时,发现侧线C 9~C 10重整汽油产品不满足质量要求。

经分析发现侧线C 9~C 10重整汽油中C 10+A 超过规定要求,同时有接近2%混合二甲苯组分。

论连续重整装置存在的问题及技术优化设计

论连续重整装置存在的问题及技术优化设计摘要:近年来,随着连续重整装置在石油化工产业中的大量应用,维修化工生产工作带来机遇的同时,也带来了诸多的挑战,主要因为连续重整装置应用期间可能会出现技术问题,不能确保装置的应用效果,基于此,本文分析连续重整装置的问题,提出技术优化设计的建议,旨在为提高连续重整装置技术的应用效果提供助力。

关键词:连续重整装置;问题;技术优化设计连续重整装置是石油化工生产中非常重要的设备,合理采用此类装置能够为石油化工原材料的处理提供保障,但是如果连续重整装置出现技术问题,将会对石油化工生产造成不利影响。

因此相关部门需深入分析装置问题发生原因,科学合理进行技术的优化设计,为提升连续重整装置技术应用效果夯实基础。

1 连续重整装置分析石油化工连续重整装置是炼油厂中的重要设备,主要用于对石油原料进行处理,生成高品质的重整汽油。

其工作原理是将石油原料在反应器内进行加氢反应和脱硫反应等化学反应,从而去除杂质和硫化物,生成高质量的重整汽油,具体的组成部分为:其一,反应器:反应器是石油化工连续重整装置的核心部件,主要用于进行加氢反应和脱硫反应等化学反应,从而去除原料中的杂质和硫化物,生成高质量的重整汽油。

其二,分离器:分离器用于对反应器中的产物进行分离和提纯,保证重整汽油的质量和纯度。

其三,加氢装置:加氢装置用于向反应器中加氢,促进化学反应的进行,从而提高重整汽油的质量和性能。

其四,脱硫装置:脱硫装置用于去除石油原料中的硫化物,避免硫化物对重整汽油的影响。

其五,催化剂循环系统:催化剂循环系统用于对反应器中的催化剂进行循环使用,降低生产成本和能源消耗。

其六,控制系统:控制系统用于对石油化工连续重整装置的各项参数进行监控和控制,保证设备的正常运行和高效工作。

2 连续重整装置问题目前,在连续重置装置应用的过程中存在技术问题,不能确保装置应用效果。

第一,连续重置装置存在扇形筒的问题,扇形筒的结构不良,很容易出现死区,导致催化剂的应用效率降低,不利于连续重整装置的良好应用。

催化重整装置“瓶颈”改造及标定

陶 纤 ;底 部衬 里 改为 耐火 砖+ 6 mmWT 1耐 火 10 H.

材 料+ 0 m 普通 陶 纤毡 :烟 机 入 口衬里 改 为 耐 4r a

热 、 磨 的 wT 1 耐 H. 材料 。 除这 些部位 衬 里 产 生 消

缝 隙 的可 能及 减 少热 量 散 失 。 2 2 冷换 设 备 .

实 施 了改造 方 案 , 本解 决 了装 置 自 19 年 投 产 基 91 以来 由于 设计 先 天 不足 带 来 的诸 多生 产 、安全 和 处 理 能 力无 法 达 到 设计 生 产 能 力 的 问题 ,并在 装 置 10 0 %负荷 、稳 定 生产 工 况下 ,于 2 0 年 1 00 2

2 改造 项 目

装 置 自 19 年 1 91 2月底 开 工 以来 ,历经 数 次 的小 改造 ,在 基 本解 决 了长 周 期运 转 问题 的基 础 上 ,这 次针 对 仍 然存 在 的 “ 颈 ”部位 ,主 要 作 瓶

了三 方面 的改 造 : 2 1 重 整 加 热 炉 设 计 缺 陷 改造 .

种种 原 因,装 置 自开工 投 产 以来 一直 无法 达 到 设

计 生 产 能力 ,因 此 也没 有 进 行过 较 全面 的装 置标

, ‘

^ 。

()辐 射 室顶 部 、对 流段 、人 孔 、看 火 门 、 4

在 20 0 0年 4月 大修 期 间 , 装 置生产 “ 对 瓶颈 ” 防爆 门等 部位 的 隔热 衬里 改 为喷 涂 l0 2 mm 普 通

2 3 冷却设备 .

预 分 馏 塔 顶 空 冷 后 增 设 一 台 水 冷 器

( E 9 0 1 - 1 -/.- ) B S 0 .. 2 06254I ,解 决夏季 气 温 高 、 6 I

连续重整联合装置用能优化改进研究

连续重整联合装置用能优化改进研究连续重整联合装置是炼油厂进行高辛烷值汽油以及芳烃生产工作的关键设施,但是其能耗也十分巨大,属于炼油厂之中高能耗装置的行列。

因此,对其进行改进和优化,提升其节能水平具有十分重要的意义,能够带来很高的经济价值,并且具有深远的环保意义。

我国现阶段针对连续重整联合装置的节能研究主要集中在反应条件优化、换热网络调整以及设备更新等这几方面,这些改进措施大多都只是做到了局部的调整和改进,但是并没有做到全局统筹考量,还需要进一步完善。

我国A石化分公司已经对其存有的一套连续重整联合装置进行过局部以及单元件的改进优化,希望降低其能耗水平。

但是由于这些措施都是比较零散和局部的,缺乏全局意识,因此其节能的综合优化改进措施并没有做到位,其节能效果还有待提升。

例如其装置内热量的集成部分并没有被注意到,依旧存在部分物流重复冷却、加热的情况,从而造成能耗的浪费。

因此,要想实现对连续重整联合装置的节能降耗工作,就应当要立足于整体进行考虑。

文章以我国A石化分公司为例,重点对A石化分公司连续重整装置进行分析,对提升连续重整联合装置的节能水平,降低其能耗标准提出改进措施方案。

1 连续重整联合装置的主要介绍连续重整技术是一种对石油进行二次加工生产的技术,其加工用到的原料主要为低辛烷值的直馏石脑油以及加氢石脑油等成分,之后在其内加入Pt-Re双金属催化剂催化其反应,促使其分子之间进行重新排列、异构,从而实现进一步增产芳烃,提高汽油辛烷值的技术。

在连续重整联合装置之中,催化剂需要连续、依次流经串联的三到四个移动床反应器。

经过这一套流程,从最后一个反应器流出的待生催化剂之中其碳含量大致上能够达到5%~7%(质量分数)的水平,待生催化剂就将通过重力作用或者气体提升手段输送到再生器之中进行再生。

等到催化剂的活性恢复之后就将其传送回到第一个反应器再次进行反应,由此以来在整个系统之中形成一个闭路循环。

1.1 重整装置的工艺特征UOP连续重整以及IFP连续重整工艺其反应所需要用到的条件基本上处于相似的状态,都需要用到铂铼催化剂,并且这两种技术在经过了长时间的发展和改进以后都逐渐趋于先进和成熟的水平。

连续重整联合装置用能优化改进

部 ,缺 乏系统和 整体观 。

1装置用能现状分析

为 了更 确切 而 透彻 地 探 究连 续 重 整装 置 的 降耗 、优 化之 策 ,笔者 以 中国石 化某分 公 司的连 续重 整为例子 来进行 分析说 明 ,融 理论于实 际案例 ,以便大家更好地 理解 。 1.1装置简介

中国石化 某分 公司所 配备的 连续 重整装 置主 要 由700 kt/a 预处理 、600 kfa重整 、500 kg/h再生 、300 kt/a芳烃抽提 、300 kfa C8+芳 烃分 离等 几个 工艺单 元组 合而成 ,该套 连续重 整装 置在

连 续重整 成 为炼 油厂 开展 节能 降耗 创 新 的一个 重 头戏 。本 文 2.1操作 优化 方案

中笔者 结合 自身的研 究经验和 专业积 累,通过分析 连 续重整装

第 一 ,苯塔 回流 比优 化 。在 开展苯塔 回流 比环节 的优化过

置 的 用 能 现 状 ,探 究 连 续 重 整 操 作 优 化 及 系 统 节 能 改 进 ,分 析 程 中 ,我们首先 可以通 过流程模 拟软件 来对芳 烃分离 系列分 馏

意义 。

2操 作 优 化 及 系 统 节 能 改 进

塔 顶 、塔 底产 品 的质量 指标 等等 ,通过 对这些 数 据信 息进 行核 算 归纳 ,从而合理把 控二 甲苯塔 回流的最优化 比值 。

第 四 ,邻 二 甲苯 塔 回流 比优化 。邻二 甲苯塔 回流 比优 化是 我们 开展 节能 降耗 的重要 方面 ,要得 到最 为科学合 理的邻 二 甲 苯塔 回流 比优化数 值 ,我们 同样需要 借助于 操作过 程 中各 种数 值信 息 ,如再 沸器 、冷凝 器等 ,这一 系列的 参数对于 我们得 到最 优化 的邻二 甲苯塔 回流 比值信 息具有重要 的参考价值 和意义 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

连续重整装置脱瓶颈优化改造培贵,侯培林,王广胜,马胜泽(中国石油石化公司炼油厂,132022)摘要:连续重整装置设计能力为40万t/a,长周期运行暴露出立式混合进料换热器换热效率低,重整加热炉炉膛温度高,炉效率低等隐患和瓶颈问题。

通过改造重整“四合一”加热炉,优化预加氢工艺流程并应用高效板式换热器新技术,既达到了降低能耗和清洁生产的目的,又消除了装置瓶颈,重整加工能力提高到50万t/a。

关键词:连续重整;消瓶颈;加热炉;催化剂中图分类号:TE682连续重整装置隶属于石化炼油厂,装置于1996年建成投产,其中预加氢加工能力为42.8万t/a,连续重整加工能力为40万t/a。

预加氢采用先加氢再分馏流程,连续重整采用UOP低压重整工艺,催化剂连续再生采用UOP的CYCLEMAX专利技术。

装置加工原料由68%的常压直馏石脑油,28%的加氢裂化重石脑油,4%的加氢裂解汽油抽余油组成,主要是生产高辛烷值芳烃产品供给抽提单元和二甲苯精馏单元,最终生产出目的产品苯(B)、甲苯(T)、二甲苯(X)。

BTX是石油化工重要的基本原料,其产量和规模仅次于乙烯和丙烯。

苯的最大用途是制取苯乙烯,经聚合可以得到聚苯乙烯,其次是用于生产尼龙。

二甲苯中用量最大的是对二甲苯(PX),PX经高温氧化可制得对苯二甲酸,是合成聚酯(涤纶)的主要原料,在世界合成纤维的产量中涤纶占63%[1]。

生产BTX 具有较好的经济效益。

炼油厂千万吨炼油项目投产后,新增汽油加氢装置和柴油加氢装置,这样导致公司部氢气严重不足,催化重整副产氢气是氢气的廉价来源,但是连续重整装置设计规模小,生产瓶颈问题多,如果能够通过工艺优化改造,应用新型节能设备,消除装置的瓶颈问题,提高装置加工规模,那么氢气供应不足的问题将迎刃而解,在提高氢气供应的同时增产高附加值的芳烃产品,增加企业创效水平。

1 重整装置存在的瓶颈问题1.1 预加氢部分预加氢混合进料换热器换热效率低,使预加氢反应进料加热炉、反应产品冷凝器负荷增加,导致加热炉和空冷器卡边操作,反应只能降量运行。

1.2 重整反应部分(1)重整加热炉负荷不足重整反应加工负荷为91%时,重整进料加热炉炉膛温度已达到795℃,排烟温度202.5℃,加热炉效率仅为87.5%。

(2)重整立式混合进料换热器换热效率低重整混合进料换热器设计高温端温差为49℃,换热效率为88.26%,长周期运行后实际高温端温差为63℃,换热效率为79.89%,换热效率降低8.4%,导致重整进料加热炉燃料消耗增加,能耗上升。

(3)重整催化剂活性低重整催化剂连续使用周期过长,比表面积已经降至148 m2/g,w(Fe)达到4800µg/g,催化剂再生注氯量增加,催化剂持氯能力下降,重整芳烃产率70.6%,较新剂降低2.7%,催化剂活性明显降低。

1.3 重整氢气提纯部分氢气再接触部分纯净气冷却器、1#再接触冷却器、2#再接触冷却器冷却负荷不足,增压氢气压缩机级间温度偏高。

1.4 重整分馏部分脱丁烷塔塔盘为30层筛板塔,分离效率低,分离能力不能满足生产要求;重整液分离塔精馏段塔经小,分离精度低。

2 装置改造容2.1 预加氢部分(1)预加氢催化剂撇头预加氢催化剂采用石化公司催化剂厂生产的FH-40C,选用器外载硫预加氢催化剂,缩短开工时间,可有效避免氧化态剂硫化过程中存在的安全隐患[2],该催化剂具有较好的性能,可以在较高的空速下满足脱杂质要求,反应器装剂量可以降低20%,因此对原催化剂床层进行撇头处理就可以满足生产需要,撇掉旧剂6t,装填新剂10t。

(2)增加混合进料换热器面积更换两台混合进料换热器,将两台进料换热器换热面积提高1.5倍。

(3)优化原料加工流程降低反应负荷原料加氢裂化重石脑油中w(硫)﹤0.5µg /g,砷等金属含量合格的情况下,将其直接经过汽提塔进料换热器进入汽提塔,这样可以根据原料性质,合理选择加工流程,能够有效降低预加氢反应空速和加热炉燃料消耗。

(4)回收利用汽提塔塔顶热量优化原预加氢汽提塔换热流程(见图1),增上一台汽提塔顶气相与塔进料换热器,预加氢反应生成油与罐区来加氢裂化重石脑油混合后先进入汽提塔顶气相与塔进料换热器,然后再经过汽提塔进料出料换热器后进入汽提塔(见图2),回收利用汽提塔塔顶热量,提高装置能源综合利用率,极大改善了汽提塔进料和产品温度控制调节的灵活性。

酸性气汽提塔图1原汽提塔流程图汽提塔顶气相与图2 优化后汽提塔流程图2.2 重整反应部分(1)重整四合一加热炉重整进料及中间加热炉在原炉位置改造,炉集合管由D =550mm 增加到D =610 mm ,1#炉、3#炉和4#炉管规格不变,炉管间距由原来的280mm 变为242mm ,每炉炉管根数由原来的26根增加到30根,1#炉管直管长度由原来的9.5m 加长到12.5m , 3#炉和4#炉炉管直管长度由原来的7.5m 加长到9.5m 。

2#炉炉管由原D 101.6mm ×5.74mm 更换为D 88.9mm ×5.49mm ,炉管间距为180mm ,炉管根数为40根。

余热回收系统,增加两排炉管,充分吸收烟气余热,副产3.5MPA 蒸汽,降低排烟温度,提高热效率[3]。

应用国高效燃烧器,提高燃料燃烧效果,降低燃料消耗。

其中修补利旧22台原燃烧器。

新增18台燃烧器,2#炉选用YX/CQZ-1.765MW 侧壁气体燃烧器12台,3#炉选用YX/CQZ-1.307MW 侧壁气体燃烧器6台。

该燃烧器具有火焰刚直有力,火焰短,燃烧完全,低NO x ,燃烧器100%运行噪音低,燃烧器火盆砖采用LZ-65高铝砖,含65%AL 2O 3,耐热温度1750℃等优点。

(2)重整混合进料换热器由板式替代立式重整进料换热器系重整进料和反应产物之间的换热器,其换热性能和压力降直接影响重整进料加热炉和重整循环氢气压缩机的负荷。

选用一台换热面积近2900 m 2板式换热器替换原管壳式立式换热器,板式换热器更有利于深度换热,减少重整进料加热炉和重整产物空冷器负荷,降低能耗[4-5]。

选用法国Packinox 公司生产的板束,此板束采用水下爆破法成型,减少了焊接应力,同时应用较薄的板材,增加了换热效率,长周期稳定性能更优,在国进行组装降低了设备一次投资成本。

工艺上增加紧急情况下保护板式换热器操作的低流量加热流程。

产品分离器更新,新增液位高高开关并引入联锁系统。

(3)更新PS-Ⅵ重整催化剂[6]原反应使用的PS-Ⅵ重整催化剂全部更新,PS-Ⅵ是石油化工科学研究院研制的低积碳速率、高选择性催化剂,此催化剂在不降低比表面积的前提下,通过引入新助剂来调节催化剂的酸性功能和金属功能,具有更高的比表面积、更长的寿命、更好的持氯性。

采用独特的处理工艺,使新助剂最大限度地发挥对双功能的调节作用,催化剂在保持高活性的同时降低其裂解、氢解和积碳性能,利用其具有低积碳和高选择性的特性提高反应空速,满足装置扩能的需求。

2.3 重整氢气提纯部分1#再接触罐和2#再接触罐更换,新增液位高高开关并引入联锁系统,氢气提纯净气冷却器、1#再接触冷却器、2#再接触冷却器更换,相应的地下循环水线扩径更换。

2.4 重整分馏部分[7]脱丁烷塔改脱戊烷塔,塔盘由30层增加到40层,采用高效浮阀塔盘替代筛板塔盘,塔顶空冷器管束更新,电机利旧,塔底再沸器更换,脱丁烷塔顶泵更换两台。

重整液分离塔增加精馏段塔径,由D1800 mm改为D2400 mm,维持60层浮阀塔盘,塔顶增加一组空冷器,塔顶泵更换两台。

分馏部分脱丁烷塔改脱戊烷操作,塔顶组分经过净气氯化处理后,送乙烯装置作为裂解原料,塔底组分送重整液分离塔进行组分切割。

重整液分离塔塔顶分离出轻重整油送往环丁砜抽提单元生产中间芳烃产品,塔底液送往二甲苯分离单元作为精馏原料,最终生产出邻二甲苯和混合二甲苯。

3改造后运行情况为了考核重整脱瓶颈改造后的装置生产能力,产品收率、产品质量、综合能耗以及设备能力等方面能否达到设计水平,掌握分析重整催化剂的性能特点,进一步调整优化生产操作条件,分析装置存在的问题和今后的优化生产方向,为装置今后的长周期运行提供技术指导依据,连续重整运行3个月后,于2012年10月19日进行了装置标定。

3.1装置规模标定考核装置加工量1495.5t/d,其中直馏石脑油1084 t/d,加氢裂化重石脑油411.5 t/d,预加氢负荷100.5%,重整负荷100.6%。

预加氢反应原料加工能力达到了54.8万t/a,连续重整反应加工能力达到了50万t/a。

3.2操作条件预加氢反应操作条件改造前后对比见表1,重整反应操作条件改造前后对比见表2,改造后预加氢反应系统,连续重整反应系统运行平稳。

在保证产品质量的前提下,对脱丁烷塔进行了降压操作,塔压由原来的0.98MPa降至0.86MPa,塔底温度由215.6℃降至206.1℃,再沸器加热蒸汽量由7.92m3/h降至6.93m3/h,节能效果明显。

表1预加氢反应操作条件改造前后对比项目改造前改造后进料量/(t.h-1) 56.55 65.23反应空速/h-1 2.3 2.64反应温度/℃280 280 反应器入口氢油体积比107 93表2重整反应操作条件改造前后对比项目改造前改造后进料量/( t.h-1) 52.9 60 反应空速LHSV/h-1 1.18 1.35WAIT/℃530.2 531.5WABT/℃501.1 503.6反应器入口氢油物质的量比 2.86 2.45总温降/℃288 292 产品分离器压力/MPA 0.24 0.24w(纯氢)产率/ % 3.93 3.97C5+产品辛烷值102 103 w(C5+)产品液收/ % 87.5 89.13.3催化剂性能3.3.1预加氢催化剂原料经过预加氢处理后w(硫)=0.1µg/g,w(砷)≯1µg/kg,精制油指标合格。

3.3.2铂重整催化剂重整反应生成油辛烷值RON为103,芳产率为74.4%,重整液收率为89.1%,氢气产率 3.97%(纯氢),催化剂具有较好的活性和选择性。

催化剂再生循环速率为100%,待生催化剂最高w(碳)为4.64%,再生催化剂w(碳)为0.03%,再生器烧焦区的峰值温度为550.7℃,说明该催化剂具备低积碳速率特性。

催化剂注氯量为80mL/min,待生剂w(氯)为1.08%,再生剂w(氯)为1.2%,说明催化剂的持氯性较好。

催化剂粉尘量为1.0kg/d,低于考核指标,说明新催化剂的强度较高。

3.4加热炉运行情况在装置满负荷工况下运行,从表3重整“四合一”加热炉数据表可以看出,最高炉膛温度738.3℃,较改造前降低了56.7℃,排烟温度降低了22.2℃,加热炉热效率提高1.98%,说明加热炉热负荷及热效率较改造前有了明显提高,限制重整反应的瓶颈问题得到了有效解决。