喷砂处理工艺标准

金属表面喷砂工艺要求

金属表面喷砂工艺要求下面就是金属表面喷砂工艺的要求啦。

一、喷砂前的准备。

1. 金属表面得处理干净。

可不能有油啊、脂啊或者那些脏乎乎的东西在金属表面。

要是有油,喷砂的时候就像在油腻的盘子上画画,砂粒根本就站不住脚,效果肯定差。

就好比你要在墙上贴画,墙要是脏的,画怎么能贴得牢呢?铁锈之类的东西也要除掉。

要是有铁锈,就像在一个破破烂烂的地基上盖房子,喷砂出来的效果肯定坑坑洼洼,不均匀。

2. 工件的形状和尺寸得明确。

不同形状的工件喷砂可不一样。

比如说,一个弯弯绕绕的小零件,就像给一个到处是拐角的迷宫打扫卫生,喷砂的角度和力度都得调整好,不然有些地方就喷不到。

对于大尺寸的工件,那得考虑怎么能把整个表面都均匀喷到,不能只喷到一半就不管另一半了,就像给大象洗澡,得把全身都洗到,不能只洗前面身子。

二、喷砂材料的选择。

1. 砂粒的种类。

要是想把金属表面打得粗糙一点,就可以选择一些硬度比较高、颗粒比较大的砂粒,就像用大锤子砸东西,一下子就能砸出个大坑来。

但是如果想要表面稍微细腻一点,那就得用小颗粒的砂粒,就像用小针轻轻扎,出来的效果就是密密麻麻的小麻点。

常用的砂粒有石英砂、刚玉砂等。

石英砂就像个老实巴交的工人,性价比挺高,到处都能用。

刚玉砂呢,就像个强壮的大力士,硬度高,适合对付那些硬邦邦的金属。

2. 砂粒的清洁度。

砂粒得干净。

要是砂粒里混着泥巴或者小石子,那就像在一碗白米饭里掺沙子,喷到金属表面上肯定会有瑕疵。

而且这些杂质可能还会堵塞喷砂枪,就像你鼻子里塞了东西,呼吸都不顺畅了,喷砂枪堵塞了就没法好好工作了。

三、喷砂设备的要求。

1. 喷砂枪。

喷砂枪得好使。

就像厨师的锅铲,要是不好使,做菜肯定做不好。

喷砂枪的枪口要光滑,不能有缺口或者毛刺。

要是有缺口,砂粒喷出来就会乱了方向,就像一群没头的苍蝇到处乱飞,喷到金属表面上就不均匀了。

喷砂枪的压力调节也要方便。

不同的金属和喷砂要求需要不同的压力。

压力太大,就像狂风暴雨,可能会把金属表面打得坑坑洼洼,太难看;压力太小呢,又像毛毛雨,根本达不到想要的喷砂效果。

喷砂s2.5级标准

喷砂s2.5级标准

"喷砂S2.5级标准"可能指的是喷砂表面处理的清理等级标准,通常使用的是瑞典标准SA2.5。

喷砂是一种表面处理方法,通过高速喷射砂子或其他磨料来清理和改良材料表面,以达到一定的表面质量和粗糙度。

在瑞典标准(Swedish Standards)中,表面处理的清理等级通常用SA标准表示,后接一个数字,数字越高表示清理等级越高。

SA2.5级是其中一个较高的等级,其具体特征包括:

1. 表面应当基本上是金属色的,不应该有明显的腐蚀、涂层、或其他杂质。

2. 表面的清理程度应当可以满足涂层的附着力要求。

3. 表面可能仍然存在轻微的氧化,但不应该有明显的附着性污染物。

4. 表面的粗糙度会因所用砂料的不同而有所变化,但整体上应当是相对粗糙的。

这样的清理等级通常适用于对涂层附着力要求较高的场合,如在船舶、桥梁、钢结构等工程中。

请注意,具体的标准和等级可能会因地区、行业和工程要求而有所不同,因此在具体的项目中应当根据相关的标准和规范来确定清理等级。

喷砂工艺标准

喷砂工艺标准《喷砂工艺标准:让粗糙表面华丽变身的魔法秘籍》嘿,朋友们!你们知道吗?在工业的奇妙世界里,有一种工艺就像是给物品施魔法一样,能让它们瞬间从丑小鸭变成白天鹅,那就是喷砂工艺!要是不了解这个喷砂工艺标准,那可就像是孙悟空没了金箍棒,厉害不起来啦!一、砂料的选择:砂料王国的精英部队“在砂料的世界里,可不是啥砂都能当主角,得挑那些厉害的‘精英部队’!”砂料的选择可是至关重要的一点。

就好比打仗,你得选最精锐的士兵才能打胜仗。

不同的砂料有着不同的特性,比如石英砂硬度高,适合去除顽固的杂质;而玻璃砂则比较柔和,适合对一些较精细的物品进行处理。

要是选错了砂料,那可就像是让秀才去打仗,白费力气还搞不好事!例如,在处理一些高精度的仪器零件时,就不能用太粗糙的砂料,不然会把零件给弄坏了。

二、喷砂压力的调控:压力的魔法棒“压力就像一根魔法棒,调控得好那效果绝绝子,调不好可就乱套啦!”喷砂压力的调控可是个技术活。

压力太大,可能会把物品表面打得坑坑洼洼,就像月球表面似的;压力太小,又起不到应有的效果,就像给人挠痒痒。

这就好比开车,速度太快容易出事故,速度太慢又耽误时间。

所以要根据不同的物品和需求,精准地调控压力。

比如说,对于一些比较薄的金属板,就得用较小的压力,不然一下子就给打穿了。

三、喷砂距离和角度:寻找最佳的攻击角度“嘿,这距离和角度可得拿捏得死死的,找对了那就是事半功倍,找不对可就白忙活啦!”喷砂的距离和角度也是有讲究的。

距离太近,可能会造成局部过度处理;距离太远,效果又不明显。

角度也是一样,要找到最合适的角度才能让砂料均匀地覆盖在物品表面。

这就像投篮,角度和力度都对了才能投进篮筐。

比如在对一个圆柱形的物体进行喷砂时,就要不断地调整角度,确保整个表面都能被均匀处理。

四、喷砂时间的控制:时间的魔法钟“时间可不是随便玩玩的,得像掌控魔法钟一样精准,多一秒少一秒都不行!”喷砂时间的控制也非常关键。

时间太短,可能达不到想要的效果;时间太长,又可能会对物品造成不必要的损害。

喷砂工艺规范

喷砂工艺规范1 范围1.1主题内容本工艺细则规定了喷砂的工艺方法、要求以及检验。

1.2适用范围本工艺细则主要适合于金属喷砂件的喷砂工艺。

2 定义2.1 喷砂喷砂的意义是利用高速砂流的冲击作用清理和粗化基体表面的过程,即采用压缩空气为动力,以形成高速喷射束将喷料(铜矿砂、石英砂、金刚砂、铁砂、海南砂)高速喷射到需要处理的工件表面,使工件的表面获得一定的清洁度和不同的粗糙度,使工件表面的机械性能得到改善,因此提高了工件的抗疲劳性,增加了它和涂层之间的附着力,延长了涂膜的耐久性,也有利于涂料的流平和装饰。

3 工装及设备3.1 设备喷砂机、压缩空气工作站。

3.2 工装各种保护局部喷零件不喷涂位置的工装。

3.3 工具手套、工作服、气枪。

3.4 量具温湿度计。

4 工艺流程喷砂工艺流程如下图:图1 工艺流程图5 工作程序5.1喷砂前准备5.1.1进入喷砂工序前,需进行如下操作:a)检查砂料:设计文件有注出时,按设计文件要求选用砂料及粒径,一般采用干燥(含水量<2%)的石英砂,砂料粒径以100~200μm为宜;b)检查空压机气压:气压应为6.0×105~6.5×105Pa,气压变幅为0.5×105~1.0×105Pa,一般砂桶气压为4.5×105~5.5×105Pa,不得小于4.0×105Pa;c)检查温湿度:喷砂前应注意检测喷砂现场环境温度、湿度和金属表面的温度,当空气相对湿度大于85%、金属表面温度低于露点温度3℃以上时不得喷砂;d)检查压缩空气:喷砂用的压缩空气必须经过油水分离器处理,以保证干燥、无油;油水分离器每次使用前将水放干净;e)校验储气罐、压力表、安全阀:储气罐每次使用前将水和灰尘清理干净,沙罐里的过滤器每月检查一次;f)检查通风除尘设备是否正常以及喷砂机门是否关闭密封:工作前五分钟,须开动通风除尘设备,通风除尘设备失效时,禁止喷砂机工作;g)检查喷枪是否堵塞磨损:如有堵塞应进行修理,不得敲打喷砂机;当喷嘴孔口直径磨损增大25%时宜更换喷嘴;h)检查喷砂件:检查喷砂件是否有油污或水分,如有,应先洗净烘干后再进行喷砂。

喷砂工艺及要求

喷砂工艺规程1 总则1.1 喷砂是借助0.5~0.7MPa的压缩空气带动砂粒,通过专用喷嘴,高速喷射于金属表面,依靠砂粒的棱角的冲击和摩擦,使金属表面的铁锈及其它污物彻底除净,获得有一定粗糙度,显露出银灰色的表面,一般采用干法压出式喷砂法。

1.2 喷砂适用于涂刷各种耐腐蚀涂料:橡胶、塑料、玻璃钢片材衬里,耐酸板衬里,塑料喷涂,金属喷镀及其它耐腐蚀覆盖层等防腐蚀工程的表面处理。

2 材料2.1 喷砂用砂粒通常采用带有棱角、质坚的硅质砂(包括海砂、河砂、石英砂、金刚砂等)或其它类似性能的粒状物,其颗粒直径为1~4毫米,不得含有污染金属表面的杂质,并应充分干燥,含水量不得大于1%。

2.2 喷砂用压缩空气进入喷砂罐前需冷却过滤,达到无油无水,压力应控制在0.5~0.7MPa,供气量不得小于3米3/分。

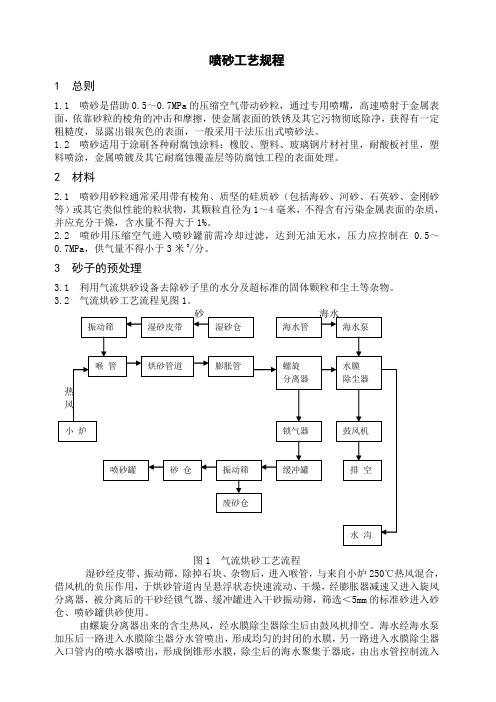

3 砂子的预处理3.1 利用气流烘砂设备去除砂子里的水分及超标准的固体颗粒和尘土等杂物。

3.2 气流烘砂工艺流程见图1。

图1 气流烘砂工艺流程湿砂经皮带、振动筛,除掉石块、杂物后,进入喉管,与来自小炉250℃热风混合,借风机的负压作用,于烘砂管道内呈悬浮状态快速流动、干燥,经膨胀器减速又进入旋风分离器,被分离后的干砂经锁气器、缓冲罐进入干砂振动筛,筛选<5mm的标准砂进入砂仓、喷砂罐供砂使用。

由螺旋分离器出来的含尘热风,经水膜除尘器除尘后由鼓风机排空。

海水经海水泵加压后一路进入水膜除尘器分水管喷出,形成均匀的封闭的水膜,另一路进入水膜除尘器入口管内的喷水器喷出,形成倒锥形水膜,除尘后的海水聚集于器底,由出水管控制流入水沟。

3.3 工艺控制指标3.3.1 砂子流量<10吨/小时;3.3.2 砂子粒度<5mm;3.3.3 湿砂含水量<10%;3.3.4 干砂含水量<1%;3.3.5 风量80米3/米;3.3.6 风压(风机入口)>0.009MPa;3.3.7 热风湿度>250℃;3.3.8 水膜除尘器水位在两刻度之间;3.3.9 鼓风机密封轴套温度<60℃;3.3.10 电机温升<60℃。

喷砂处理工艺标准之欧阳理创编

钢材表面喷砂处理工艺标准1、技术要求1.1按SDZ01.1的规范执行,采用喷砂除锈;1.2经处理后的钢材表面应达到GB8923规定的除锈等级Sa2.5级,精糙度在RZ60um~80um的范围内;1.3表面预处理完成后12h内进行油漆涂装。

2、钢材表面喷砂处理的工作条件2.1空气相对湿度低于85%;2.2基体金属表面温度至少高于露点3。

C;2.3在进行喷射处理之前,仔细清除焊渣、飞溅等附着物,并清洗基体金属表面可见的油脂及其他污物。

3、喷砂处理施工要点3.1工艺参数3.1.1磨料选择铸铁砂,粒径为0.5mm~1.5mm。

磨料要求有棱角、清洁、干燥、没有油污;3.1.2喷射处理所有的压缩空气经过冷却装置及油水分离器处理,以保证压缩空气的干燥、无油、压缩空气压力为0.7MPa;3.1.3喷嘴到基体金属表面保持100mm~300mm 的距离;3.1.4喷嘴的孔口直径由于磨损而增大,当其直径增大25%时需更换;3.1.5喷射方向与基体金属表面法线的夹角控制在15~30。

范围内。

3.2操作要点3.2.1喷砂设备尽量接近工作,以减少管路长度和压力损失,避免过多的管道磨损,也便于施工人员相互联系;3.2.2喷砂软管力求顺直,减少压力损失和磨料对软管的集中磨损,对施工中必须弯折的地方,要经常调换方向,使磨损均匀,延长软管的使用寿命;3.2.3为了防止漏喷和空放、减少移位次数,提高磨料利用率和工作效率,在施工前要全面进行考虑,合理安排喷射位置,拟定喷射路线;3.2.4视空气压力、出砂量及结构表面污染情况灵活掌握喷嘴移动速度;3.2.5在喷射过程中,根据空气压力、喷嘴直径、结构表面锈蚀状态、处理的质量、效率等对料气比及时进行调整;3.2.6表面预处理后,用干燥、无油的压缩空气清除浮尘和碎屑,清理后的表面不得用手触摸;3.2.7涂装前如发现基体金属表面被污染或返锈,必须重新进行处理;3.2.8预处理完成经检查合格后需尽快进行喷涂,其间隔时间越短越好。

钢材表面喷砂处理工艺标准

钢材表面喷砂处理工艺标准文稿归稿存档编号:[KKUY-KKIO69-OTM243-OLUI129-G00I-FDQS58-钢材表面喷砂处理工艺标准1、技术要求1.1按SDZ01.1的规范执行,采用喷砂除锈;1.2经处理后的钢材表面应达到GB8923规定的除锈等级Sa2.5级,精糙度在RZ60um~80um的范围内;1.3表面预处理完成后12h内进行油漆涂装。

2、钢材表面喷砂处理的工作条件2.1空气相对湿度低于85%;2.2基体金属表面温度至少高于露点3。

C;2.3在进行喷射处理之前,仔细清除焊渣、飞溅等附着物,并清洗基体金属表面可见的油脂及其他污物。

3、喷砂处理施工要点3.1工艺参数3.1.1磨料选择铸铁砂,粒径为0.5mm~1.5mm。

磨料要求有棱角、清洁、干燥、没有油污;3.1.2喷射处理所有的压缩空气经过冷却装置及油水分离器处理,以保证压缩空气的干燥、无油、压缩空气压力为0.7MPa;3.1.3喷嘴到基体金属表面保持100mm~300mm的距离;3.1.4喷嘴的孔口直径由于磨损而增大,当其直径增大25%时需更换;3.1.5喷射方向与基体金属表面法线的夹角控制在15~30。

范围内。

3.2操作要点3.2.1喷砂设备尽量接近工作,以减少管路长度和压力损失,避免过多的管道磨损,也便于施工人员相互联系;3.2.2喷砂软管力求顺直,减少压力损失和磨料对软管的集中磨损,对施工中必须弯折的地方,要经常调换方向,使磨损均匀,延长软管的使用寿命;3.2.3为了防止漏喷和空放、减少移位次数,提高磨料利用率和工作效率,在施工前要全面进行考虑,合理安排喷射位置,拟定喷射路线;3.2.4视空气压力、出砂量及结构表面污染情况灵活掌握喷嘴移动速度;3.2.5在喷射过程中,根据空气压力、喷嘴直径、结构表面锈蚀状态、处理的质量、效率等对料气比及时进行调整;3.2.6表面预处理后,用干燥、无油的压缩空气清除浮尘和碎屑,清理后的表面不得用手触摸;3.2.7涂装前如发现基体金属表面被污染或返锈,必须重新进行处理;3.2.8预处理完成经检查合格后需尽快进行喷涂,其间隔时间越短越好。

喷砂工艺技术要求

喷砂工艺技术要求喷砂工艺技术要求喷砂工艺技术是一种将喷砂材料通过压缩空气喷射到工件表面,以达到清除表面油污和氧化物、增加表面粗糙度、改变表面颜色等目的的一种表面处理工艺。

下面列举了喷砂工艺技术的要求。

一、喷砂设备要求1. 喷砂设备应具备稳定的喷射压力和流量,以确保在工艺过程中能够稳定持续地喷射砂料。

2. 喷砂设备应具备调节砂料喷射量和喷射角度的功能,以满足不同工件的喷砂需求。

3. 喷砂设备应具备自动控制系统,能够按照预设参数进行喷砂操作,并记录喷砂时间、压力、砂料消耗量等工艺参数。

二、喷砂材料要求1. 喷砂材料应具备良好的研磨效果和抛光性能,能够在不损坏工件表面的情况下清除表面杂质和增加表面粗糙度。

2. 喷砂材料应具备一定的耐磨性和耐压性,以保证在喷砂过程中能够经受住高压喷射的冲击。

3. 喷砂材料应具备一定的可重复使用性,能够在多次喷砂后仍保持良好的研磨效果。

三、工艺操作要求1. 喷砂工艺操作应在通风良好的场所进行,以防止砂尘对工人的危害和环境的污染。

2. 喷砂操作时,工艺参数应根据具体工件的材料和要求进行调整,如砂料喷射量、喷射角度、喷射距离等。

3. 喷砂操作时,对工件的焊缝、凹陷处等需要特别注意,应保证喷砂材料能够充分进入并均匀地喷射到这些部位。

4. 喷砂操作结束后,应及时清理喷砂设备和工作场地,将堆积的砂料和砂尘进行清理和处理,以保持设备的良好状态和工作环境的清洁。

总之,喷砂工艺技术要求设备稳定可靠,喷砂材料具备良好的研磨和抛光性能,并符合环保要求。

工艺操作时应根据具体工件的材料和要求进行调整,并注意安全和环保措施。

只有严格按照工艺要求进行操作,才能达到良好的喷砂效果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢材表面喷砂处理工艺标准

1、技术要求

1.1 按SDZ01.1的规范执行,采用喷砂除锈;

1.2 经处理后的钢材表面应达到GB8923规定的除锈等级Sa2.5级,精糙度在RZ60um~80um的范围内;

1.3 表面预处理完成后12h内进行油漆涂装。

2、钢材表面喷砂处理的工作条件

2.1 空气相对湿度低于85%;

2.2 基体金属表面温度至少高于露点3。

C;

2.3 在进行喷射处理之前,仔细清除焊渣、飞溅等附着物,并清洗基体金属表面可见的油脂及其他污物。

3、喷砂处理施工要点

3.1 工艺参数

3.1.1 磨料选择铸铁砂,粒径为0.5mm~1.5mm。

磨料要求有棱角、清洁、干燥、没有油污;

3.1.2 喷射处理所有的压缩空气经过冷却装置及油水分离器处理,以保证压缩空气的干燥、无油、压缩空气压力为0.7MPa;

3.1.3 喷嘴到基体金属表面保持100mm~300mm的距离;

3.1.4 喷嘴的孔口直径由于磨损而增大,当其直径增大25%时需更换;

3.1.5 喷射方向与基体金属表面法线的夹角控制在15~30。

范

围内。

3.2 操作要点

3.2.1 喷砂设备尽量接近工作,以减少管路长度和压力损失,避免过多的管道磨损,也便于施工人员相互联系;

3.2.2 喷砂软管力求顺直,减少压力损失和磨料对软管的集中磨损,对施工中必须弯折的地方,要经常调换方向,使磨损均匀,延长软管的使用寿命;

3.2.3 为了防止漏喷和空放、减少移位次数,提高磨料利用率和工作效率,在施工前要全面进行考虑,合理安排喷射位置,拟定喷射路线;

3.2.4 视空气压力、出砂量及结构表面污染情况灵活掌握喷嘴移动速度;

3.2.5 在喷射过程中,根据空气压力、喷嘴直径、结构表面锈蚀状态、处理的质量、效率等对料气比及时进行调整;

3.2.6表面预处理后,用干燥、无油的压缩空气清除浮尘和碎屑,清理后的表面不得用手触摸;

3.2.7 涂装前如发现基体金属表面被污染或返锈,必须重新进行处理;

3.2.8 预处理完成经检查合格后需尽快进行喷涂,其间隔时间越短越好。

在潮湿或工业大气压等环境条件下,须在4h内涂装完毕,晴天或温度不大时,最长间隔不超过12h。

4、质量评定

4.1 表面清洁度和表面粗糙度的评定须在良好的散射日光下或照度相当的人工条件下进行;

4.2 评定表面清洁度等级时,被检基体的金属表面与GB8923《涂装前钢材表面锈蚀等级和除锈等级》中相应的照片进行目视比较评定。

Sa2.5级标准为钢材表面处理得非常彻底,即表面无可见的油脂、污垢、氧化皮、铁锈和油漆涂层等附着物,所见的是点状或条纹状的轻微色斑。

4.3 评定表面粗糙时,按照G B/ T 13288《涂装前钢材表面粗糙度等级的评定(比较样块法)》用标准样块目视比较评比粗糙度等级,或用仪器直接测定表面粗糙度值。

Welcome To Download !!!

欢迎您的下载,资料仅供参考!。