钢锭与锭模在钢锭凝固过程中应力分析的研究

大钢锭的凝固工艺数值模拟研究

大钢锭的凝固工艺数值模拟研究

大钢锭的凝固工艺数值模拟研究是指使用数值模拟方法对大钢锭凝固过程进行研究和优化。

凝固是钢坯生产过程中关键的环节,直接影响其质量和性能。

通过数值模拟可以模拟凝固过程中的温度场、相变、应力和变形等物理现象,从而预测和优化大钢锭的凝固结构和性能。

具体而言,大钢锭的凝固工艺数值模拟研究可以包括以下方面:

1. 温度场模拟:通过数值方法计算大钢锭凝固过程中的温度分布,包括凝固壳层和内部的温度变化。

这可以帮助预测凝固过程中的热流动和热扩散等现象。

2. 相变模拟:钢的凝固过程涉及到相变,包括凝固前的熔池区域和凝固后的固相区域。

数值模拟可以模拟相变过程中的组分分布、晶体生长和偏析等现象。

3. 应力和变形模拟:凝固过程中会产生应力和变形,这对大钢锭的质量和性能具有重要影响。

通过数值模拟可以模拟应力场和变形场,预测和优化凝固过程中的应力集中和变形破碎等问题。

4. 凝固结构分析:通过数值模拟可以分析大钢锭的凝固结构和组织特征,包括晶粒形貌、晶粒尺寸和晶界取向等。

这可以提供指导大钢锭的后续加工和热处理的依据。

大钢锭的凝固工艺数值模拟研究可以通过有限元方法、有限差分方法等数值方法进行。

通过合理的模拟参数和边界条件,可以精确模拟大钢锭的凝固过程,为生产提供科学依据和优化策略。

钢锭轧制坯的轧制过程中的板坯变形过程分析与模拟方法研究

钢锭轧制坯的轧制过程中的板坯变形过程分析与模拟方法研究一、引言在钢铁行业中,轧制是一个关键的生产工艺,它使钢锭变形成板坯,为后续加工和成品制备提供基础。

板坯的变形过程对产品质量和性能具有重要影响,并直接关系到企业的经济效益。

因此,研究钢锭轧制坯的变形过程分析与模拟方法,对于提高产品质量、降低生产成本具有重要意义。

二、钢锭轧制坯的变形过程分析方法1. 实验分析法实验分析法是最常用的钢锭轧制坯变形过程分析方法之一。

通过构建合理的实验装置和控制参数,可以模拟钢锭轧制的工艺条件和过程,在实际生产中通过测量和观察板坯的变形情况,分析变形机理和变形规律。

该方法具有直观性和可靠性的优点,在实践中得到广泛应用。

2. 数值模拟方法数值模拟方法是近年来发展起来的一种分析钢锭轧制坯变形过程的方法。

通过建立数学模型和计算方法,模拟和预测板坯在轧制过程中的变形行为,分析变形机理和变形规律。

数值模拟方法具有高效、经济、可控性等优点,能够在较短的时间内提供大量的数据和结果,为生产过程的优化和控制提供指导。

三、钢锭轧制坯的变形过程模拟方法研究1. 材料力学模型的建立钢锭轧制坯的变形过程受到材料的物理性质和力学行为的影响。

为了准确模拟钢锭轧制坯的变形过程,需要建立材料力学模型。

常用的材料力学模型包括弹性模型、塑性模型和本构模型等。

根据不同的材料性质和变形行为,选择合适的模型进行建立,提高模拟的准确性和可靠性。

2. 变形行为的数学描述钢锭轧制坯的变形行为可以用数学方程进行描述。

通过分析钢锭的几何形状、初始状态和力学条件,采用适当的数学方程和变形理论,可以建立钢锭轧制坯的变形行为模型。

这些模型可以预测板坯在不同轧制工艺条件下的变形行为和变形规律,为生产过程的控制和优化提供有力支持。

3. 数值计算方法的选择对于钢锭轧制坯的变形过程模拟,需要选择合适的数值计算方法进行求解。

常用的数值计算方法包括有限元法、有限差分法和边界元法等。

这些方法各有优势和适用范围,在具体研究中可以根据需要选择合适的方法进行模拟计算。

H13模具钢轧制实践与质量控制

H13模具钢轧制实践与质量控制王刚;肖洋【期刊名称】《金属世界》【年(卷),期】2017(000)003【总页数】4页(P46-48,60)【作者】王刚;肖洋【作者单位】本钢板材股份有限公司特殊钢厂,辽宁本溪 117000;本钢板材股份有限公司特殊钢厂,辽宁本溪 117000【正文语种】中文内容导读“现代工业,模具领先” ,这不仅是制造行业的共识,而且模具工业水平的高低己成为衡量一个国家制造业水平的重要标志之一。

热作模具作为模具工业的重要组成部分,目前正在向着大型、复杂、精密、高寿命、高效率方向加速发展。

本钢特钢厂采用电渣重熔工艺冶炼,根据特钢厂现有的轧机能力,针对钢种特性,制定相应的加热、轧制以及热处理工艺,最终成功开发出各项质量性能指标良好的热作模具钢H13,对同行业及其他相关行业有一定的指导和借鉴意义。

H13是引进于美国的5%Cr中碳合金铬系热作模具钢,相当于国内的4Cr5MoSiV1钢,用于铝镁合金及其他有色金属的热挤压成型。

因其具有热强性、抗冷热疲劳性能、抗液态金属冲蚀性等良好的综合性能以及优质的性价比而倍受市场青睐,H13已成为当前国内外应用最为广泛的热作模具钢的典型钢种。

改造前,本钢特钢厂利用锻造装备开发生产H13类模具钢,由于锻造工艺复杂,且能耗高成本高。

因此,本钢特钢厂采用轧制生产H13替代了锻造生产,2016年采用800半连轧线机组成功试生产高附加值热作模具钢H13,标志着产品生产能力再上新台阶,对加速产品转型升级,打造企业品牌形象,增强产品市场竞争力均起到了推进作用。

工艺流程为了提高热作模具钢的综合性能,国内外普遍采用电渣重熔的工艺冶炼H13,以提高H13钢的纯净度,减少硫、磷含量。

与普通电炉冶炼工艺生产的模具钢相比,这一工艺炼出钢的纯净度、致密度、均匀性以及等向性都得到大幅度改善,而且钢的韧性、塑性、抗热疲劳性和断裂韧性都得到了明显提高。

H13属于马氏体钢,白点敏感性强,易出现裂纹,冶炼过程应加强脱氧操作以及对钢锭进行退火,产品及时保温缓冷。

空心钢锭凝固过程缺陷的模拟研究

空心钢锭凝固过程缺陷的模拟研究张博;朱花;赵晓东;何文武;陈慧琴【摘要】利用有限元软件ProCAST对65t空心钢锭底注式凝固过程进行了数值模拟.根据实验条件和实验结果,分析确定了最终凝固位置在距离内壁35%壁厚处时的内壁界面换热系数为400 W/m2·K.采用相同的锭型、浇注方式和边界条件对4.2 t Mn18Cr18N空心钢锭进行了模拟研究,分析了不同浇注温度和浇注速度下的凝固过程.结果表明,在浇注温度为1 415℃,浇注速度为25 kg/s条件下,实现了顺序凝固,最终凝固位置在冒口内,钢锭内没有出现宏观缩孔疏松,冒口根部下方靠近钢锭内壁处存在条状的显微缩松.【期刊名称】《太原科技大学学报》【年(卷),期】2018(039)001【总页数】7页(P35-41)【关键词】空心钢锭;数值模拟;凝固;缩孔缩松【作者】张博;朱花;赵晓东;何文武;陈慧琴【作者单位】太原科技大学材料科学与工程学院,太原030024;太原科技大学材料科学与工程学院,太原030024;太原科技大学材料科学与工程学院,太原030024;太原科技大学材料科学与工程学院,太原030024;太原科技大学材料科学与工程学院,太原030024【正文语种】中文【中图分类】TG111传统的空心钢锭是由实心钢锭经过多道机械加工工序得到的,例如镦粗、冲孔等。

传统制造技术存在许多弊端,例如能耗高、工序繁琐、材料利用率低、生产周期长等。

为了解决这些弊端,空心钢锭制造技术应运而生。

法国、日本、德国等多个国家在这一技术上取得了突出的成绩。

空心钢锭制造技术与传统制造技术相比具有缩短工艺流程、降低生产成本以及提高生产效率等一系列的优势[1-4]。

早期由于技术手段的不发达,主要采取实物解剖的方法对钢锭进行研究,虽然结果准确,但是存在费用高、浪费大、实验周期长等缺点,阻碍了钢锭的研发生产。

计算机技术的飞速发展,使得模拟仿真技术成为研究钢锭质量与性能的一种全新手段,如今该技术已基本成熟,进入了实用化阶段。

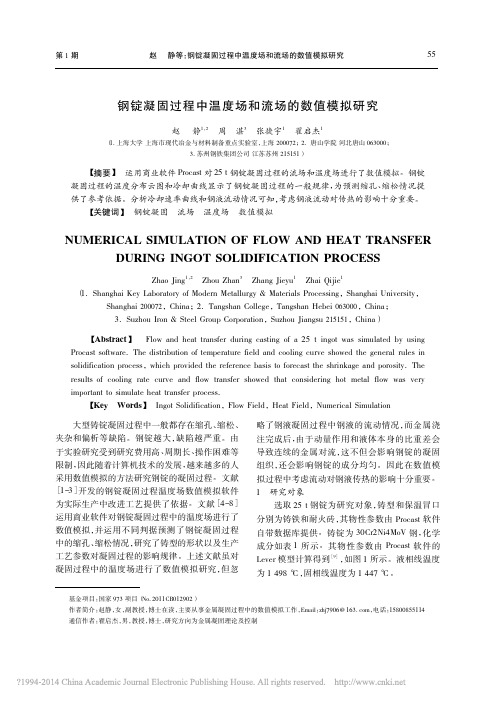

钢锭凝固过程中温度场和流场的数值模拟研究_赵静

58

上

海

金

属

第 36 卷

图 4 中心轴线上各点的冷却速率曲线 Fig. 4 Cooling rate curve of different position of axis

solidification process[ J] . Journal of Materials Processing Technology, 2005 , 160 ( 2 ) : 156-159. [2 ] 李文胜, 沈炳振, 周翔, 等. 大型钢锭凝固过程三维数值模拟 [ J]. 大型铸锻件, 2010 ( 3 ) : 1-4. [3 ] 刘庄, 赵勇, 张沅, 等. 大钢锭凝固过程的温度场计算及缩孔 1993 ( 1 ) : 23-32. 疏松预测[J]. 钢铁研究学报, [4 ] 桑宝光, 张秀伟, 康秀红, 等. 大型钢锭凝固数值模拟与试验 . 铸造, 2010 ( 3 ) : 276-279. 研究[J] [5 ] Afazov S M,Becker A A,Hyde T H. FE prediction of residual

大型铸锭凝固过程中一般都存在缩孔 、 缩松、 夹杂和偏析等缺陷。 钢锭越大, 缺陷越严重。 由 于实验研究受到研究费用高、 周期长、 操作困难等 限制, 因此随着计算机技术的发展, 越来越多的人 采用数值模拟的方法研究钢锭的凝固过程 。 文献 [ 1-3] 开发的钢锭凝固过程温度场数值模拟软件 4-8] 为实际生产中改进工艺提供了依据。 文献[ 运用商业软件对钢锭凝固过程中的温度场进行了 数值模拟, 并运用不同判据预测了钢锭凝固过程 中的缩孔、 缩松情况, 研究了铸型的形状以及生产 工艺参数对凝固过程的影响规律 。上述文献虽对 但忽 凝固过程中的温度场进行了数值模拟研究,

钢锭轧制坯的轧制过程中的应力变形机理研究

钢锭轧制坯的轧制过程中的应力变形机理研究引言钢铁工业是全球重要的基础产业之一,钢锭的生产是其中至关重要的环节。

钢锭经过轧制过程得到不同形状的产品,而在这个过程中,很多因素会对钢锭的性能产生重要影响。

其中,应力变形机理是一个关键的研究领域,通过深入了解应力变形机理,我们可以优化轧制过程,提高产品质量。

一、钢锭轧制过程的应力变形机理1.1 压下过程中的应力变形机理在钢锭轧制过程中,钢锭经历了一系列的压下操作。

在压下过程中,钢锭受到了外界的应力,导致其发生塑性变形。

塑性变形的机理涉及了很多因素,包括晶体结构、位错运动、晶粒形状等。

这些因素相互作用,使得钢锭发生塑性变形,并逐渐改变其形状和结构。

1.2 轧制过程中的应力分布钢锭经过压下后,会出现应力分布的不均匀现象。

这主要是由于轧制过程中的摩擦、冷却等因素引起的。

在轧制过程中,钢锭受到了轧制辊的压力,这个压力不仅作用于钢锭的表面,还通过钢锭的内部传递。

由于钢锭的内部结构和性质的不均匀性,轧制过程中会出现应力分布的非均匀现象。

1.3 应力变形机理对产品性能的影响应力变形机理对产品性能有着重要的影响。

首先,应力变形机理会影响产品的力学性能。

通过优化轧制过程,可以改变钢锭的结构和形状,从而改变产品的力学性能。

其次,应力变形还会影响产品的表面质量。

不恰当的应力变形机理会导致产品表面出现裂纹、皱纹等缺陷,降低产品的外观质量。

二、应力变形机理的研究方法2.1 数值模拟方法数值模拟是研究应力变形机理的常用方法之一。

通过建立合理的数学模型,可以对钢锭轧制过程进行仿真计算。

数值模拟可以模拟钢锭的塑性变形、应力分布等过程,从而深入理解钢锭的应力变形机理。

2.2 实验方法实验方法是研究应力变形机理的另一种重要手段。

通过设计合理的实验方案,可以模拟钢锭轧制过程中的应力变形现象。

实验方法可以通过测量钢锭的应力分布、变形量等参数,来分析应力变形机理的影响因素。

2.3 综合研究方法综合研究方法是将数值模拟和实验方法相结合,形成一种综合研究的手段。

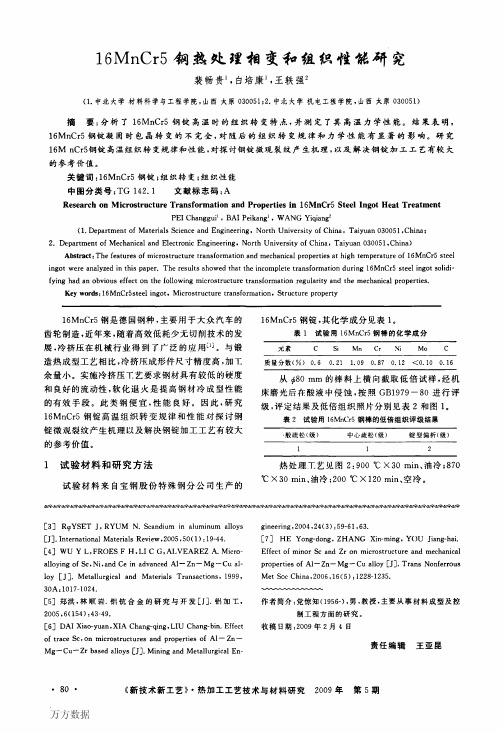

16MnCr5钢热处理相变和组织性能研究

16MnCr5钢是德国钢种,主要用于大众汽车的 齿轮制造,近年来,随着高效低耗少无切削技术的发 展,冷挤压在机械行业得到了广泛的应用u]。与锻 造热成型工艺相比,冷挤压成形件尺寸精度高,加1= 余量小。实施冷挤压下艺要求钢材具有较低的硬度 和良好的流动性,软化退火是提高钢材冷成型性能 的有效手段。此类钢便宜,性能良好。因此,研究 16MnCr5钢锭高温组织转变规律和性能对探讨钢 锭微观裂纹产生机理以及解决钢锭加工工艺有较大 的参考价值。

Abstract:The features of microstructure transformation and mechanical properties at high temperature of 16MnCr5 steel ingot were analyzed in this paper.The results showed that the incomplete transformation during 1 6MnCr5 steel ingot solidi·

热处理T艺见图2:900℃X 30 min、油冷;870 ℃×30 min、油冷;200℃×120 min、空冷。

[3]R‘PYSET J,RYUM N.Scandium in aluminum alloys [J].International Materials Review,2005,50(1):19—44. [4]WU Y L,FROES F H,LI C G,AI。VEAREZ A.Micro— alloying of Sc。Ni。and Ce in advanced Al—Zn—Mg—Cu al— loy[J].Metallurgical and Materials Transactions,1999,

基于凝固模拟的钢锭模锥度设计与验证

(a) 方案1

(b) 方案2 图2 三种设计方案模拟结果的温度场分布 Fig. 2 Temperature filed distribution of the three design schemes

B/mm 1 200 1 200 1 100

C/mm 300 280 270

D/mm 315 330 320

E/mm 1 920 1 890 2 010

注:方案1为旧模具;方案2、3为拟新设计的模具。

固的原则,最后凝固的部位集中在冒口附近。而方案1 (旧模具) 和方案3中的凝固顺序则不合理,具体表现 为“U”字形开口较小,同时高温区域过长,冒口部 位的钢液难以对锭身部位进行充分补缩,致使最后凝 固区域进入钢锭本体,从而易在凝固过程中在锭身部 位形成二次缩孔及疏松等缺陷。

同时由图2可以看出,三种设计方案中钢锭完全凝

然后进行装配,将装配体各组件生成STL格式的文件 固时间 (特别是冒口完全凝固时间) 有着较大的差别,

导入AnyCasting铸造模拟软件的前处理模块中,完成 方案1中的完全凝固时间为30 181.2 s,新设计的方案3

初始条件、边界条件及物性参数的设置。分别对3组设 计方案进行充型和凝固过程的数值模拟,凝固过程中 得到的温度分布见图2。三种设计方案中钢液凝固过程 的趋势基本一致,轴向上都是由钢锭底部向钢锭顶部

图1 钢锭模结构与主要尺寸标识

Fig. 1 Steel ingot mold structure and marks of main dimension

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢锭与锭模在钢锭凝固过程中应力分析的研究

作者:江建华刘庄王祖唐

摘要:本文用独立开发的温度场与应力场分析有限元系统研究了钢锭及锭模在钢锭凝固过程的瞬态应力场,并基于本文数值分析结论研究了该应力场的形成机制。

关键词:瞬态应力场有限元形成机制

1 引言

在钢锭凝固过程中,钢锭及锭模经历复杂的热过程,并伴有复杂的相变,再加上机械阻力等因素的作用,在钢锭与锭模之间产生随时间变化的应力场。

该应力场形成机制复杂,并对钢锭质量与锭模寿命有重大的影响。

目前,国内对钢锭与锭模在钢锭凝固过程中应力场的系统研究尚少。

本文将采用数值模拟方法分析6t钢锭与锭模在钢锭凝固过程中的温度场与应力场,研究了该瞬态应力场的形成机制,并从数学模型建立与模拟应力场结果与形成机制等方面展开分析。

2 数学模型的建立

钢锭与锭模应力场分析数学模型建立含本构理论与边界条件两方面的工作。

2.1本构模型的使用[1,3]

在分析钢锭与锭模应力场时,本文对不同的材料采用不同的本构模型,其中钢锭采用了近年广泛用于铸造应力分析的内状态变量本构理论,且认为

式中A,B,Φ——材料常数

εT、εnl、εe——分别表示温度应变,非线性应变与弹性应变

ε——速率

dT——温度变化

弹性变形由广义虎克定律求得。

对灰铁则将非线性变形分解为蠕变与塑性变形,塑性变形由塑性理论求得,且灰铁塑性理论中考虑了拉压性能不同[3,4],蠕变变形仍采用双曲正弦函数描述,这样

式中εp、εc——分别表示塑性、蠕变应变

各种材料本构模型如表1所示。

表1 本构模型的选择

钢锭锭模,底盘耐火砖保温剂

固态:统一内状态变量描述的弹塑性蠕变本构理论液态:不参加总体平衡弹塑性蠕变理论(考虑灰

铁拉伸与压缩性能不同)

弹性理论不参加总体平衡

2.2边界条件的分析

建立边界条件模型时,考虑底盘与地面接触,故认为底盘法向位移为0。

对如图1所示的8棱锭模,利用对称性,沿AB与AC切出1/16作为研究对象,这样AB与AC的法向位移为0。

此外,文中假设钢锭与锭模之间为接触边界,同时忽略摩擦。

3 钢锭与锭模在钢锭凝固过程中应力场的研究

分析如图1所示的6t钢锭与锭模,设钢锭浇铸温度为1500℃,锭模浇铸初始温度为80℃,钢锭材料为中碳钢,锭模材料为灰铁,并假设浇铸瞬时完成。

采用有限元分析该工艺的温度场与应力场[2,3]。

图2~图12为钢锭与锭模在浇铸后120s、180s、250s、300s、360s、600s、900s、1200s、3600s、7200s及凝固结束时中部横截面y方向应力σy的等值线。

从图2~图5可看出,钢锭凝固初期,锭模为内部受压,外部受拉。

事实上凝固初期锭模内表面受巨大的热冲击,内表面的温度迅速升高,由于锭模的热阻,此时锭模中部及外表面温度并不变化,所以锭模的σy均表现为如图2~图5所示的内部受压,外部受拉的热应力型应力分布;由于应力集中等因素的作用,在锭模的角部出现最大的压应力;浇铸初期钢锭与锭模剧烈的热交换将维持4~6分钟的时间,在这段时间内,钢锭表面温度迅速上升,但热量来不及向锭模中部传递,所以锭模温度梯度持续上升,随之锭模σy不断增长,且在4~6分钟出现最大值。

该时间对应锭模早期炸裂时间。

由于锭模厚度的不均匀(如图2~图6所示),锭模表面最大拉应力出现在锭模反向圆弧中部的外表面。

此后,随锭模内表面温度急剧上升后,钢锭与锭模内表面之间的换热能力降低,且锭模早期的吸热不断向外传递,从而使锭模的中、外部温度升高,这样锭模的表面温度梯度不断减小;特别是当气隙形成后,锭模内表面与钢锭的热交换进一步减缓,从而使得锭模内表面的温度上升过程中出现回降,与之相反锭模内部温度进一步升高;上述因素的共同作用使锭模的温度梯度不断减小,从而使锭模热应力逐步下降,所以在4~6分钟出现峰值后,内表面的压应力与外表面的拉应力值σy不断降低,到10分钟时,锭模外表面的最大拉应力仅为66MPa。

在钢锭凝固600~900s,气隙引起的温度回降现象消失,内表面温度继续上升,如图16所示,锭模内表面一较小的区域达到700℃,由于此时内表面温度上升,锭模内表面屈服强度降低,所以锭模内表面应力值减小,这样锭模最大压应力区向心部移动(如图8~图9所示),在锭模反向圆弧中心线上的最大压应力区域向锭模中部移动,且整个锭模σy进一步降低,并向压应力变化,到900s时,锭模仅仅在反向圆弧中心线与外表面的交线上有11MPa的拉应力区,其余大部分区域锭模表现为压应力;至20分钟时,锭模内拉应力完全消失。

20分钟~1小时,锭模内表面出现相变,随温度升高锭模反而收缩,此时由于相变、锭模横截面内的温度场的进一步均匀与屈服强度的降低三因素的共同作用,锭模内表面σy进一步出现降低。

到7200s由于锭模内部的相变起主要作用,锭模应力分布,再次出现较大的变化,在靠近锭模内表面的锭模内,相变区域应力出现反向(如图11~图12所示),相变区域形成内拉外压的应力分布,该分布基本上维持到钢锭凝固结束。

钢锭形成凝固壳的初期,由于流体压力及凝固收缩的共同作用,钢锭环向受拉应力作用,如900s时σy是典型的拉应力,特别在钢锭小圆弧的角部温度较低,相应弹性模量较大,加上其冷却速度较快,σy出现20MPa的最大值,该趋势持续到3600s。

此后,由于钢锭冷却速度降低,加上蠕变的作用,钢锭的应力值变小,3600s以后由于钢锭表面完全凝固,且表面温度明显低于钢锭的心部温度,加上钢锭内部的冷却速度大于钢锭表面的冷却速度,此时钢锭外表面对钢锭内部的收缩产生阻碍作用;且气隙形成后相当长时间,钢锭表面的温度出现回升,而钢锭内部温度继续降低,以上因素共同作用,钢锭的表面应力出现反向,到7200s 钢锭的表面呈现压应力状态,但钢锭内部出现拉应力。

该应力状态一直保持到钢锭凝固结束,所以钢锭结束时,呈现出表面受压,而心部受微拉的应力状态(5~10MPa)。

从以上分析可看出,钢锭出现裂纹的危险时间是表面出现最大拉应力的时刻(6t钢锭大致在900~3600s),凝固结束前后,钢锭总体上呈内拉外压的微应力分布(5~10MPa)。

由于锭模形状的影响,凝固结束时应力分布比较复杂。

图13~图15是钢锭凝固360s后钢锭与锭模中部横截面X、Z方向主应力与Mises等效应力的等值线,从等值线上可看出锭模在整个横截面X方向的主应力是压应力,压应力的最大值出现在锭模的角部;Z方向主应力的分布与Y方向的应力基本相同,呈现内部受压,外部受拉的热应力型应力分布,此时钢锭表面受微拉表现得也特别明显。

Mises等效应力的最大值同样出现在锭模的角部。

表2是锭模中部横截面最σy与σz拉压值初期随时间变化关系。

除上述分析结论外,从表2还可得出锭模Y与Z方向的正应力比X方向正应力大的结论。

表2中部横截面最大σx、σy、σz在钢锭凝固初期随时间的变化(单位MPa)

120s 180s 250s 300s 360s 600s

σx/td> 14.76 25.49 18.76 15.21 14.07 10.14 -89.92 -201.36 -162.22 -152.81 -146.63 -97.00

σy 50.84 82.07 86.96 86.62 85.17 66.05 -170.85 -340.22 -291.52 -278.10 -270.06 -179.57

σz 47.06 86.664 87.78 88.12 88.71 67.99 -184.96 -302.11 -278.77 -264.00 -247.00 -155.09

图13~图15分别给出了360s时锭模与中间高度横截面的X方向与Z方向主应力及Mises 等效应力的等值线,Z方向主应力与Y方向主应力变化是对应的,而X方向则为压应力。

从图15看:在锭模内表面的角部Mises应力达150MPa,即局部超过灰铁断裂强度的1/3,

开始产生塑性变形。

在锭模外表面出现拉应力80MPa的区域(图3~图6),该区域超过断裂强度的1/2,同样产生塑性变形。

从分析也可看出,锭模外表面拉应力较内表面压应力更危险,所有锭模早期的断裂往往是锭模外表面的拉应力超过断裂强度而引起。

考虑到σy的变化对钢锭与锭模应力场分析有较好的代表性,对除σy外的应力变化,本文不详细分析。

3 结论

本文使用有限元分析钢锭与锭模的应力场,从分析可看出:

1)用Y向应力分析应力场形成机理是合适的;

2)在钢锭凝固初期,锭模受内压,外拉的热应力型应力分布,且在6~10分钟,锭模外表面出现最大的拉应力;

3)锭模的应力场的形成和发展与钢锭与锭模的换热密切相关,在气隙形成以后,应力峰值明显减小;

4)受几何结构的影响,锭模内部的应力分布极不均匀;

5)在凝固初期,钢锭应力场外部受拉,但随凝固的推进,出现应力反向。

(end)。