起重机液压系统计算书

门式起重机总体计算书

MQ100 门式起重机总体设计计算书一. 总体计算计算原则:MQ100门式起重机设计计算完全按《起重机设计规范》GB3811执行,并参照下列标准进行设计计算:《塔式起重机设计规范》GB/T13752-92 《法国塔式起重机设计规范》NFE52081 工作级别 A 5 利用等级 U 5 起升机构 M 5 变幅机构 M 4 回转机构 M 4 行走机构 M 4 最大幅度 13m最大起重量 8000Kg(一) 基本参数:回转速度 0.7r/min回转制动时间 5s行走速度 12.5/25m/min行走制动时间 6s 回转惯性力()Kg RM M g t Rn F 002242.0.60..25.1=⨯⨯=π回其中 g=9.81 n=0.7r/min t=5s行走惯性力: ()Kg M M g t vF 0106184.0.605.1=⨯⨯=行其中 g=9.81 V=25m/min t=6s(二) 载荷组合:自重力矩、惯性力及扭矩上表中的回转惯性力到轨顶面的力矩总计为:-1971kg.m 上表中的行走惯性力到轨顶面的力矩总计为:5378kg.m(三)起重小车、吊钩和吊重载荷起重小车265kg绳60kg吊钩230kg起升动载系数(起升机构用40RD20):=1.136, q=8tV=16m/min时,2吊重q=8000kg, 幅度R=13m(1) 吊载Q=(8000+230+60/2)×1.136+(265+60/2)×1.1=9708kgM=9708×13=126204kg.m(2) 风载(包括起重小车、吊钩和吊重)迎风面积A=5.52+1.6×82/3=11.92m2风力:F=11.92×25=298kg=298×13=3874kg.m风扭矩:Tn风力到轨道上平面的力矩:M=298×12=3576kg.m(3) 回转惯性力F=0.002242×(8000+230+265+60)×13=249kg 回转惯性扭矩: T=249×13=3237kg.mn回转惯性力到轨道上平面的力矩:M=249×12=2988kg.m (4)行走惯性力F=0.0106184×(8000+230+265+60)=91kg=91×13=1183kg.m行走惯性扭矩:Tn行走惯性力到轨道上平面的力矩:M=91×12=1092kg.m (四) 风载荷A、工作,垂直风(风向与臂架垂直)臂长jib=13m,垂直风(注:标高均指风力作用点到轨顶面的高度)上表中的风力到轨顶面的力矩总计为:14799kg.m B、工作,平行后吹风(风向与臂架平行,与底架平行)臂长jib=13m,后吹风(注:标高均指风力作用点到轨顶面的高度)上表中的风力到轨顶面的力矩总计为:11168kg.m C、工作,45︒后吹风(风向与臂架平行,与底架成45︒)臂长jib=13m,45︒后吹风(注:标高均指风力作用点到轨顶面的高度)上表中的风力到轨顶面的力矩总计为:12290kg.m D、非工作,平行后吹风(风向与臂架平行)臂长jib=13m,后吹风(注:标高均指风力作用点到轨顶面的高度)上表中的风力到轨顶面的力矩总计为:35732kg.mE、非工作,45︒后吹风(风向与臂架平行,与底架成45︒)臂长jib=13m,45︒后吹风(注:标高均指风力作用点到轨顶面的高度)上表中的风力到轨顶面的力矩总计为:-39322kg.m 二、载荷汇总MQ100门式起重机各力到轨顶面的载荷汇总如下:非工作,含小车,无系数重力:67930+495=68425kg工作,含小车,无系数重力:67930+495+60+8000=76485kg工作,含小车,有系数重力:1.1⨯67930+9708=84431kg非工作,含小车,无系数重力矩:-63443+2.9⨯495=-62008kg.m工作,含小车,无系数重力矩:-63443+8555⨯13=47772kg.m工作,含小车, 有系数重力矩:-1.1⨯63443+9708⨯13=56417kg.m工作,垂直风力:1650+298=1948kg工作,后吹风力:1422+298=1720kg工作, 45︒后吹风力:1628+298=1926kg非工作, 平行前吹风力:4550+5.52⨯80=4992kg非工作, 45︒前吹风力:5209.6+5.52⨯80=5651kg工作,垂直风力矩:14799+298⨯12=18375kg.m工作, 后吹风力矩:11168+298⨯12=14744kg.m工作, 45︒后吹风力矩:12290+298⨯12=15866kg非工作, 平行前吹风力矩:-(35732+5.52⨯80⨯12)=-41031kg.m 非工作, 45︒前吹风力矩:-(39322+5.52⨯80⨯12)=-44621kg.m 工作,回转惯性力:-142.5+249=106.5kg工作,行走惯性力:721+91=812kg工作,回转惯性力矩:-1971+249⨯12=1017kg.m工作,行走惯性力矩:5378+91⨯12=6470kg.m工作,垂直风力扭矩:146+298⨯12=3722kg工作,回转惯性力扭矩:1457+249⨯12=4445kg.m工作, 行走惯性力扭矩:-679+91⨯12=413kg.m回转离心惯性力忽略不计三、MQ100行走式门式起重机的稳定性计算(一)工作状态下的稳定性稳定力矩(kg.m)3.5m后倾翻边前倾翻边1. 工况:工作、静态、无风(R=13m,Q=8t)回转、行走M前倾=M负荷+M行走=1.5×8000×(13-1.75)+6470 =141470kg.mM前稳/M前倾=181752/141470=1.28>12. 工况:工作、动态、有风(R=13m,Q=8t)回转、后吹风M前倾=M负荷+M行走+M风=1.3×8000×(13-1.75)+6470+14744 =138214kg.mM前稳/M前倾=181752/138214=1.31>13. 工况:工作、动态、突然卸载(R=13m,Q=8t 0)无回转、无行走、风M后倾=M负荷+M风=0.3×8000×(13+1.75)+14744 =50144kg.mM后稳/M后倾=57736/50144=1.15>14. 工况:工作、动态、有风(R=13m,Q=8t)回转、行走、风M前倾=M回转+M行走+M风=1017+6470+18375=25862kg.mM稳=(67930+495+60+8000)×1.75=133849kg.mM稳/M前倾=133849/25862=5.17>15. 工况:工作、动态、无风(R=13m,Q=8t)无回转、无行走、无风 M前倾=1.6×8000×(13-1.75)=144000kg.mM前稳/M前倾=181752/144000=1.26>1(二)非工作状态下的稳定性倾翻边风M倾=1.1M风=1.2×41031=49237kg.mM稳/M倾=57736/49237=1.17>1综上所述:M100行走式门式起重机在工作状态和非工作状态下的稳定性均安全.(三)安装状态下的稳定性(1).后倾翻边M后倾=6458+481+13630-447-57-556-534=18975kg.mM后稳=(67930-1728-320-108-429-10500)×1.75=95979kg.mM后稳/M后倾=95979/18975=5.06>1(2) 装上起重臂(13m臂长时,无配重)M前倾=(63433+230×10) -64155=1578kg.mM前稳=(67930-10500)×1.75=100503kg.mM前稳/M前倾=100503/1578=63.7>1四、M100行走式门式起重机的台车支反力计算1. 工况:工作、45 后吹风(R=13m,Q=8t)、行走、风重力: 84431kg 重力力矩: 56417kg.m回转力矩: 1017kg.m 行走力矩: 6470kg.m风力矩: 15866kg.mRA=(-84431/4)+(56417+15866)/(3.5×2)+6470/(2×3.5)=-5580kgRB=(-84431/4)-1017/(3.5×2)-6470/(2×3.5)=-22238kgRC=(-84431/4)-(56417+15866)/(3.5×2)-6470/(2×3.5)=-36635kgRD=(-84431/4)+1017/(3.5×2)+6470/(2×3.5)=-19978kg2. 工况:非工作、45 前吹风(R=2.9m,Q=0)风重力: 68425kg 重力力矩: -62008kg.m风力矩: 44621kg.mRC=-68425/4+62008/(3.5×2)+44621/(3.5×2)=+4436kgRC为正,故按三点支承计算RA=-62008/(1.75×2)-44621/(1.75×2)=-43085kgRB =RD=-68425/2-62008/(2×1.75×2)-44621/(2×1.75×2)=-55755kgRC=0。

起重机设计计算手册经典版

四、起重机运行机构设计计算 ............................... 32

(四) 构件断面几何特性 ..................................................8 1. 截面几何特性参数.....................................................8 2. 基本截面几何特性计算举例............................................8

二、起重机钢结构设计计算 .................................. 4

(一) 设计计算内容 .......................................................4 1. 强度计算与验算 .......................................................4 2. 刚度计算 ..............................................................4 3. 稳定性计算 ...........................................................4

(三)传动装置—减速器选择与验算 .........................................30 1. 减速比计算 .................................... 初选减速器 ..........................................................31 3. 减速器校验 ..........................................................31

高位自卸汽车设计(液压系统)-开题报告

毕业设计(论文)任务书(指导教师填写)设计(论文)题目:高位自卸汽车设计(液压系统)设计(论文)主要内容(包括主要技术参数):1、额定装载质量:9000 kg,2、车箱内部尺寸:5000×2200×1000,3、最大托举高度:2000mm,4、车箱最大后移量:600mm。

设计基本要求:1、具有一般自卸汽车的功能,2:能将满载货物的车箱在比较水平的状态下平稳地举升到一定高度,3、举升过程中,车箱能在任意高度停留卸货。

设计主要内容:1、设计图纸折合量为6张A1,含手工绘图A2或A1图一张。

2、整机布置,工作装置各机构设计,零件设计。

3、液压系统设计。

计算主要内容:1、工作装置各机构计算,2、零部件强度、刚度计算,3、液压系统计算,4、底盘选择及相关性能验算。

设计计算书正文内容不少于20000字;完成本专业外文资料翻译,翻译量不少于10000个字符;设计计算书、外文资料翻译、毕业设计手册格式应符合学校的相关规范;设计图纸应符合国家或行业的相关设计规范。

主要参考资料:[1]徐达陆锦容主编。

专用汽车工作装置原理与设计计算。

北京理工大学出版社2002[2]王望予主编. 汽车设计. 北京:机械工业出版社,2007.[3]成大先.机械设计手册(第1至5卷).北京:化学工业出版社,2002.[4]卞学良主编。

专用汽车结构与设计。

机械工业出版社2007.7[5] 张青,张瑞军,工程起重机结构与设计,化学工业出版社,2008.9指导教师签名________年月日────────────────────────────────毕业设计(论文)开题报告一、设计(论文)的研究目的及意义1 研究意义目前国内生产的自卸汽车,其卸货方式为散装货物沿汽车大梁卸下,卸货的高度都是固定,如果需要将货物卸到较高处或使货物堆积高些,目前的自卸车就难以满足要求。

如:石料厂、煤厂、建筑工地等,货物如果一堆堆得卸载货场,占地面积较大,如果想将货物堆积的更高些,还需要铲车等机械,这样将会延误工时,影响正常的工作、生产,为此需要设计一种高位自卸车,它能将车厢举升到一定的高度后再倾斜车厢卸货,以满足不同卸货高度要求。

QZ16t-18m 抓斗桥式起重机计算书

QZ16t —18m A6 抓斗桥式起重机计算书一、主要技术参数:额定起重量:16t跨度:18m 工作级别:A6 起升高度:18m起升开闭速度:40.26m/min小车运行速度:45.6m/min (车轮直径φ350) 大车运行速度:112.5m/min (车轮直径φ600)小车自重:GX=12770kg 起重机总重:G=33100kg二、主梁计算1、主梁截面几何特性: 主梁选用截面尺寸如图: 截面面积:F =50×2.4+115×1.2=258cm 2 惯性矩:I x =122.15023⨯⨯+2×50×1.2×58.12+4)2.17.58(6.043-⨯⨯+12)2.17.58(6.043-⨯⨯=12+405073.2+114065.6+38022=557172.8cm 4I y =12502.123⨯⨯+126.011523⨯⨯+2×0.6×115×22.32=93630cm 4截面模数: W x =1Z Ix =7.58557173=9492cm 3 W y =2b Iy =2593630=3745cm 32、主梁载荷的计算1)传动侧主梁固定载荷及其最大弯矩的计算M G =M 均+M 固=13628+5550=19178kg ·m M 均=136288185.3368·22=⨯=S q 传kg ·mq 传=5.336186057==SG 传总kg/mG 传总=G G G 轨传走主+++G G G 其它电管栏++=4175+910+461+131+230+150=6057kgM 固=G 运·l 1+G 操·22l +G 电·23l =1315×1.27+1200×23.2+500×210=5550kg ·mM G 计=ϕ4M G =1.2×19178=23014kg ·m 2)活动载荷及弯矩计算: 小车静轮压:P = P 小车+PQP 小车=412770=3193kg P 1Q=29002165016000⨯⨯=4554kgP 2Q=29002125016000⨯⨯=3448kg小车计算轮压: P 计= P 小车+ ϕ2 P Q ϕ2——动力系数、根据抓斗起重机的工作状况,经计算ϕ2=1.7P 1计= P 小车+1.7 P 1Q =3193+1.7×4554=10935k g P 2计= P 小车+1.7 P 2Q =3193+1.7×3448=9055k g 小车总静轮压:P 1= P 小车+ P 1Q=3193+4554=7747kg P 2= P 小车+ P 2Q=3193+3448=6641kg静载最大弯矩M P =)(4)(21221P P S W S P P C +-+S=)66417747(4)189.21866417747(2+-⨯+×18=55475 kg ·m计算最大弯矩:M P 计=S P P S W S P P 计计C 计计)(4)(21221+-+=18)905510935(4)189.218905510935(2⨯+-⨯+=77304kg ·m 3、水平惯性载荷M 水=0.1M (P+G )=0.1(55475+19178)=7465kg ·m 4、载荷组合及主梁应力计算: 跨中主梁法向应力: 1)第一类载荷组合M I =M (P+G )计=M P 计+M G 计=77304+23014=100318kg ·m 222)(1/105710949210031810cm kgf W M x计G P =⨯=⨯=+σ[]21/1400cm kgf <A =σσ2)第二类载荷组合M Ⅱ=M (P+G )+0.1M (P+G )=55475+19178+7465=82118kg ·mσⅡ =2)(2)(101.010⨯+⨯++WyM WxM G P G P=2210374574651094921917855475⨯+⨯+=787+199=986kgf/cm 2σⅡ <[σ]A =1400 kgf/cm23)第三类载荷组合M Ⅲ = M (P+G )计+0.1M (P+G )计=M P 计+M G 计+0.1(M P 计+M G 计)=77304+23014+0.1(77304+23014)=110350 kg ·mσⅢ =2)()(101.0102⨯+⨯++WyM WxM计G P 计G P=2103745)1917855475(1.010949219178554752⨯++⨯+=786+199=985kgf/cm 2σⅢ <[σ]B =1700 kgf/cm2综上计算主梁强度可以满足要求。

250t门式起重机计算书

ME125+125/32t门式起重机计算说明书西南交通大学机械工程研究所2010年10月目录1 概述 (1)2 125+125/32t-37.435m门式起重机主要参数 (1)2.1主要设计参数 (1)2.2主要验算项目、方法和目的 (2)3 机构计算 (2)3.1主起升机构 (2)3.1.1钢丝绳 (2)3.1.2卷筒尺寸与转速 (2)3.1.3电动机 (3)3.1.4速比与分配 (3)3.1.5制动器选择 (3)3.2副起升机构 (4)3.2.1钢丝绳 (4)3.2.2卷筒尺寸与转速 (4)3.2.3电动机 (4)3.2.4速比与分配 (5)3.2.5制动器选择 (5)3.3小车行走机构 (5)3.3.1行走轮压计算 (5)3.3.2车轮组选择 (6)3.3.3电动机 (6)3.3.4速比与分配 (8)3.3.5制动器 (8)3.4大车行走机构 (8)3.4.1行走轮压计算 (8)3.4.2车轮组选择 (9)3.4.3电动机 (9)3.4.4速比与分配 (11)3.4.5制动器选择 (11)4 125+125/32t-37.435m门式起重机结构有限元计算 (11)4.1门架载荷计算 (11)4.2结构有限元计算 (13)4.2.1刚度验算 (13)4.2.2强度验算 (14)4.3门式起重机结构刚度和强度判定 (19)4.3.1静刚度计算讨论 (20)4.3.2强度计算讨论 (20)5 总体稳定性计算 (21)5.1总体稳定性计算 (21)6 结论 (22)7 参考书目 (22)1概述西南交通大学机械工程研究所依据委托方提供的参数,设计了125t+125/32t双小车门式起重机。

依据起重机设计规范(GB 3811–2008)、钢结构设计规范(GBJ 17-88),及《起重机设计手册》,对门机机构进行计算选型及校核,对门架结构的强度和刚度进行审核验算,并对整机的抗倾覆稳定性进行了校核计算。

2125+125/32t-37.435m门式起重机主要参数2.1主要设计参数125t+125/32t双小车门式起重机整机外型和主要参数如图2.1-1和表2.1-1所示:图2.1-1 125t+125/32t双小车门式起重机整机外型起升机构技术特性主起升机构副起升机构工作级别M5 M5额定起重量双小车125t+125t 32t起升速度 2.3m/min 9.2m/min卷筒直径Φ950mm Φ650mm滑轮倍率 6 4钢丝绳28NAT 6×19W+IWR 1870 ZS 521 318 20NAT 6×19W+FC 1670 ZS 220 147电动机YZR280M-8,55+55kW,725r/min YZR280M-8,55kW,725r/min减速器QJYD34-560-160 III C,i=160 ZQ-850-II-3CA,i=40.17制动器YWZ5-400/125,制动力矩:1600N.m YWZ5-400/125,制动力矩:1600N.m运行机构技术特性大车运行机构小车运行机构工作级别M5 M5行走速度20m/min 16m/min主/从动轮数16/16 4/4车轮直径Φ630mm Φ630mm轨道型号P50 QU80轨距37.435m 3.6m减速电机KDK10-143.47-YZRE3.7-4P-M4-J1-A(B)-T KDK12RF08-166-YZRE5.5-4P-M4-J1-A(B)-T制动器电机自带,制动力矩:50N.m 电机自带,制动力矩:50N.m1)门机机构选型计算依据125t+125/32t双小车门式起重机的设计图纸,根据工作参数,对门机的起升、运行机构进行选型及校核。

20t半门机计算书

20t —14.5m 半门型门式起重机计算书一、技术参数及技术要求:1. 技术参数:1.1 额定起重量 主起升 20t1.2 跨度 Lk=14.5m1.3 数量 1台1.4 起升高度 起升 5.5m (0m ,+5.5m )1.5 工作级别 A6起升 M6大车运行 M6小车运行 M61.6 速度 起升 1~10m/min大车运行 6~60m/min小车运行 5~50m/min1.7 工作场所 室内1.8 环境温度 40℃1.9 电源 交流380V ,50Hz1.10 大车轨道 P431.11 吊钩极限 左极限/右极限 ≤1000/1600mm (右极限为司机室侧、门腿侧)1.12 高侧(左侧)车体超出240mm ,另一侧超出850mm 。

1.13 整车高度: ≤2800mm1.14 整车宽度: ≤5778mm1.15 最大轮压: ≤227/235kN二、大车运行机构的计算:1. 技术参数: 起重机总重:50t (标书给定)(其中电气5t ) 大车运行速度:6~60m/min小车总重(包括吊具):10t (含主吊具0.7t )大车运行机构采用四角四轮驱动型式,低速级采用万向联轴器。

1.1 轮压的确定:()()())(247)(25.255.21475.82525.1415.14201041045max kN t P ==++=+⨯-⨯++-=())(8.115.255.075.82525.146.11041045min t P =++=+⨯⨯+-= )(8.2038.1125.25232min max t P P P c =+⨯=+⨯= 选主动车轮装置TZQ7163.05.00 D500 G=282kg ×4=1128kg1.2 电动机的选型: )(kW Z V G G K K K K P mg k z n as t n h 73.34197.060)2050(00270.02.1111)(3=⨯⨯+⨯⨯⨯⨯=⨯⨯+⋅⋅⋅≥η 1.3 减速器的选型:1.3.1 速比:343.35609.015005.0=⨯⨯⨯=πi车轮的转数: 2.385.060=⨯=πn 1.3.2 减速器的选型:FV77DV112M4BMG/HF/TF G=91+74(电动机重量)=165kg1.4 大车运行机构的重量:1128+165×4+272(其他)=2060kg1.5 大车缓冲器的选型:1.5.1 每个缓冲器所承受的碰撞质量:G H =50/2=25(t )1.7.2 每个缓冲器应吸收的的动能:).(125.6%7060602102523m kN W =⎪⎭⎫ ⎝⎛⨯⨯⨯= 1.7.3 选缓冲器: 聚氨脂缓冲器 ZLC —15缓冲器的容量:7.850kN.m 缓冲器的行程:188mm 缓冲器的质量:11.717kg三、小车部分的计算:1. 小车运行机构:1.1 技术参数: 小车总重(包括吊具):10t (含0.7t 吊具重) 小车运行速度:5~50m/min起重量:20t小车运行机构由4个车轮直径为315mm 的车轮支承。

#10t-30m浮式起重机计算书#

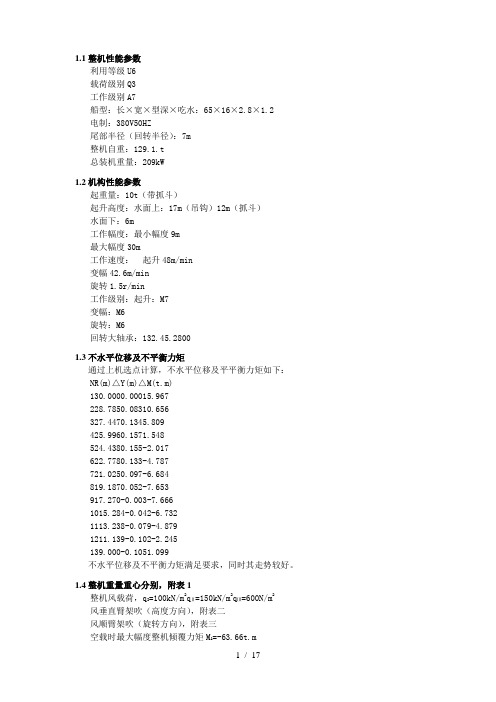

1.1整机性能参数利用等级U6载荷级别Q3工作级别A7船型:长×宽×型深×吃水:65×16×2.8×1.2电制:380V50HZ尾部半径(回转半径):7m整机自重:129.1.t总装机重量:209kW1.2机构性能参数起重量:10t(带抓斗)起升高度:水面上:17m(吊钩)12m(抓斗)水面下:6m工作幅度:最小幅度9m最大幅度30m工作速度:起升48m/min变幅42.6m/min旋转1.5r/min工作级别:起升:M7变幅:M6旋转:M6回转大轴承:132.45.28001.3不水平位移及不平衡力矩通过上机选点计算,不水平位移及平平衡力矩如下:NR(m)△Y(m)△M(t.m)130.0000.00015.967228.7850.08310.656327.4470.1345.809425.9960.1571.548524.4380.155-2.017622.7780.133-4.787721.0250.097-6.684819.1870.052-7.653917.270-0.003-7.6661015.284-0.042-6.7321113.238-0.079-4.8791211.139-0.102-2.245139.000-0.1051.099不水平位移及不平衡力矩满足要求,同时其走势较好。

1.4整机重量重心分别,附表1整机风载荷,q I=100kN/m2qⅡ=150kN/m2qⅢ=600N/m2风垂直臂架吹(高度方向),附表二风顺臂架吹(旋转方向),附表三空载时最大幅度整机倾覆力矩M1=-63.66t.m空载时最小幅度整机倾覆力矩M 2=-216.42t.m 空载时,最大幅度旋转力矩阻力T=5.9t.m 1.5动载系数及偏摆角起升动载系数Ψ2=1+0.53V=1+0.53×4860=1.424货物偏摆角αⅡ=artg 2a g =artg 2×2×1.5×3.14×32/60×59.8 =11.59°工作状态下对船体最大载荷M 、N 、T取αⅡ=12°αI =0.35αⅡ=4.2°3.6齿条传动计算根据起重机设计规范的规定,对本变幅机构中的齿轮齿条传动进行弯曲疲劳强度校核与弯曲静强度校核。

3t起重机计算书

3t起重机设计计算书1.计算依据:1.1依据起重机设计规范GB3811-2008, 依据《电动葫芦门式起重机技术条件》JB/T5663-2008设计。

1.2主要技术参数主结构:桁架结构支腿结构:桁架结构额定起重量:3t实验负荷静载起重量:3.75t实验负荷动载荷起重量:3t吊钩起升速度:7m/min吊钩行走速度:20m/min吊钩有效起升高度:24m,4m(桥上)+20m(桥下)大车行走速度:0-60m/min大车设计轮压:8t以下供电方式:自带发电机(低噪音环保型)工作电源:380v/5Hz工作状态风压:≤6级(即:250N/m2)非工作状态风压:≤11级(即:800N/m2)龙门吊工作级别:A3起升机构工作级别:M3大车走行机构工作级别:M4跨度:9.65m悬臂:两侧有效悬臂各4米适应坡度:±2%走行方式:轮胎式2.计算说明:载荷组合计算2.1载荷计算2.1.1结构自重载荷龙门吊大车结构自重约12000kg.2.1.2起升载荷PQ=30kN起升冲击系数φ1因为0.9≤φ1≤1.1,取φ1=1.05轮胎式起重机运行冲击系数φ4φ4=1.32.1.5起升载荷动载系数φ2φ2=1+0.71*V=1+0.71*0.117=1.08式中:V----起升速度,V=7m/min=0.117m/s2.1.6运行加速度α按行程很长的低速与中速的起重设备,根据葫芦的运行速度V=20m/min=0.33m/s,加减速时间按 4.5s考虑。

α =0.07m/s2 大车运行速度V=60m/min=1m/s,加减速时间按4.5s考虑,a=0.22m/s2.2.1.7水平惯性力水平惯性力下式计算:F= m*α*1.5葫芦(小车)运行情况Fx = ( mx +PQ) *α*1.5 = (410+3000)*0.07*1.5=0.4 (kN) 式中: mx ----小车质量, mx =410kgP Q ----起重质量, PQ=3000kg2.1.7.2大车运行情况葫芦及重物惯性力Fy =( mx +PQ) *α*1.5 = (410+3000)*0.22*1.5=1.1(kN)主梁惯性力:Fzg=2496kg*0.22*1.5=0.8kN大车惯性力大车结构惯性力惯性力F= m*α*1.5 =12000*0.22*1.5 =4kN式中:m ----整机质量12000kg,大车主梁惯性力在计算时以上弦杆单元线载荷方式加入,惯性力F= m*α*1.5 =2496*0.22*1.5 =824(N)主梁每米上弦杆惯性力qz= F / 2L =824/ 2*17.6=24N/m主梁每米下弦杆惯性力qz= F / L =824/17.6=47N/m式中:m ----主梁质量2496kg, m =2496kgL-----主梁长度,L=17.6m支腿惯性力支腿惯性力在计算时以内侧单元线载荷方式加入,惯性力中考虑支撑梁质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、 油缸的设计计算1、变幅油缸设计计算1)缸筒内径D(单位mm)PFD π4=其中 F 为缸体最大受力,单位N P 为系统压力,单位MP 。

计算出缸筒内径D 后,圆整到国家标准油缸参数(见起重机液压手册1057页)。

2)活塞杆直径d(单位mm)根据国家标准油缸参数,找到缸筒内径D 对应的活塞杆直径d,考虑到减重及稳定性等参数,尽量选择对应较大速比的d 。

3)缸筒外径D1(单位mm)根据国家标准油缸参数,找到缸筒内径D 对应的缸筒外径D1(JB 1068-67),然后根据钢桶强度计算公式校对D1(计算公式见第5项),如不满足要求就要加大缸筒外径D1。

4)活塞杆内径d1(单位mm)考虑到减重一般活塞杆做成中空,d1的确定要根据活塞杆强度验算公式及稳定性公式验算(强度及稳定性公式分别见6、7项)。

5)校验缸筒强度是否满足要求2δσD p y =式中,式中,σ—缸筒应力,单位MPa ;y p —试验压力, 单位MPa ,y p 等于1. 5倍工作压力p ;D —缸筒内径,单位mm ;δ—缸筒壁厚,2/)(1D D -=δ,单位mm ;][σ—材料许用应力,MPa 0203/600n /b ==σ=σ][; b σ—抗拉强度,材料选用45号钢MPa 600b =σ; n —安全系数,一般取3=n —5。

根据要求缸筒应力σ应小于材料许用应力][σ。

6)校验活塞杆强度是否满足要求()4212d d F-=πσ式中, σ—活塞杆应力,单位MPa ; F —最大负载力,单位N ; d —活塞杆外径,单位mm ; 1d —活塞杆内径单位mm 。

根据要求活塞杆应力σ应小于材料许用应力][σ。

7)校验活塞杆稳定性是否满足要求液压缸承受轴向压缩载荷时,要计算活塞杆稳定性,活塞杆计算长度L(全伸长度)与活塞杆直径d 之比大于10时(即L/d )应计算活塞杆的稳定性。

计算稳定性时一般按照无偏心载荷时计算 1) 等截面算法① 当细长比L/K ≥ n m 时,可按欧拉公式计算临界载荷P k 。

此时22P l EJn k π=式中P k ———活塞杆纵向弯曲破坏的临界载荷(N );n ———末端条件系数,此处n=1(根据固定类型而定:一端固定,一端自由n=1/4; 两端铰接n=1; 一端固定,一端铰接n=2;两端固定n=4)E ——活塞杆材料的弹性模量,对于钢E=2.1×1011P a 。

J ———活塞杆截面的转到惯量(m 4),64/)1d d (J 44-=π。

L —活塞杆计算长度(m) K —活塞杆断面的回转半径,22141d d K += m —柔性系数,中碳钢取m=85② 当细长比L/K ≤ n m 时,可按戈登—金兰公式计算临界载荷P k 。

此时2)(1P Kl n a Af c k +=k P —极限载荷;l —活塞杆计算长度, 单位mK —活塞杆断面的回转半径,22141d d K +=,单位m; m —柔性系数,中碳钢取m=85;n —末端条件系数,n=0.25;c f —材料强度实验值,中碳钢取c f =4.9X108Pa ;A —活塞杆截面积,)(221d 4d A -=π,单位m ;a —实验常数,中碳钢取a=0.0002; 计算:如果2n][F /P =>k 则油缸满足稳定性要求F 为缸体最大受力,单位KN 。

【n 】安全系数(一般情况取2—4)。

注:变幅油缸一般着重考虑强度,稳定性次之。

2、 伸缩油缸设计计算1)缸筒内径D(单位mm)PF D π4=其中 F 为缸体最大受力,单位N P 为系统压力,单位MP 。

计算出缸筒内径D 后,圆整到国家标准油缸参数(见起重机液压手册1057页)。

2)活塞杆直径d(单位mm)根据国家标准油缸参数,找到缸筒内径D 对应的活塞杆直径d,考虑到减重及稳定性等参数,尽量选择对应较大速比的d 。

3)缸筒外径D1(单位mm)根据国家标准油缸参数,找到缸筒内径D 对应的缸筒外径D1(JB 1068-67),然后根据钢筒强度计算公式校对D1(计算公式见第5项),如不满足要求就要加大缸筒外径D1。

4)活塞杆内径d1(单位mm)考虑到减重一般活塞杆做成中空,d1的确定要根据活塞杆强度验算公式及稳定性公式验算(强度及稳定性公式分别见6、7项)。

5)校验缸筒强度是否满足要求2δσD p y =式中,σ—缸筒应力,单位MPa ;y p —试验压力, 单位MPa ,y p 等于1. 5倍工作压力p ; D —缸筒内径,单位mm ;δ—缸筒壁厚,2/)(1D D -=δ,单位mm ;][σ—材料许用应力,MPa 0203/600n /b ==σ=σ][; b σ—抗拉强度,材料选用45号钢MPa 600b =σ; n —安全系数,一般取3=n 。

根据要求缸筒应力σ应小于材料许用应力][σ。

6)校验活塞杆强度是否满足要求()4212d d F-=πσ式中, σ—活塞杆应力; F —最大负载力; d —活塞杆外径; 1d —活塞杆内径。

根据要求活塞杆应力σ应小于材料许用应力][σ。

7)校验活塞杆稳定性是否满足要求液压缸承受轴向压缩载荷时,要计算活塞杆稳定性,活塞杆计算长度L(全伸长度)与活塞杆直径d 之比大于10时(即L/d )应计算活塞杆的稳定性。

计算稳定性时一般按照无偏心载荷时计算 2) 等截面算法① 当细长比L/K ≥ n m 时,可按欧拉公式计算临界载荷P k 。

此时22P l EJn k π=式中P k ———活塞杆纵向弯曲破坏的临界载荷(N );n ———末端条件系数,此处n=2(根据固定类型而定:一端固定,一端自由n=1/4; 两端铰接n=1; 一端固定,一端铰接n=2;两端固定n=4)E ——活塞杆材料的弹性模量,对于钢E=2.1×1011P a 。

J ———活塞杆截面的转到惯量(m 4),64/)1d d (J 44-=π。

L —活塞杆计算长度(m)K —活塞杆断面的回转半径,22141d d K += m —柔性系数,中碳钢取m=85② 当细长比L/K ≤ n m 时,可按戈登—金兰公式计算临界载荷P k 。

此时2)(1P Kl n a A f c k +=k P —极限载荷;l —活塞杆计算长度;;K —活塞杆断面的回转半径,22141d d K +=m —柔性系数,中碳钢取m=85;n —末端条件系数,此处n=2(根据固定类型而定:一端固定,一端自由n=1/4; 两端铰接n=1; 一端固定,一端铰接n=2;两端固定n=4);c f —材料强度实验值,中碳钢取c f =490MPa ;A —活塞杆截面积,)(221d 4d A -=π;a —实验常数,中碳钢取a=0.0002; 计算:如果2n][F /P =>'k 则油缸满足稳定性要求F 、为油缸全伸时所承受的负载力,单位KN 。

【n 】安全系数(一般情况取2)。

注:伸缩油缸一般着重考虑稳定性,强度次之。

3、 水平油缸设计计算1)根据稳定性计算活塞杆直径水平油缸所需压力很小,一般情况只要是稳定性满足条件就可以。

根据稳定性计算公式22P lEJn k π=(欧拉公式)及2)(1P Kl n a A f c k+=(金兰公式)计算d.假如全伸长度为4072mm,4、 垂直油缸设计计算垂直油缸设计计算方法同变幅油缸,只是末端条件系数n=0.25二、 起升机构的设计计算1、 确定钢丝绳直径d钢丝绳直径由钢丝绳破断拉力确定,41.1≥X 最大单绳拉力钢丝绳破断拉力(其中单绳最大拉力总体负债人提供,其公式为T=Qg/mn ss 其中Q 为额定起重量,m 为倍率,n ss 为滑轮组总效率,n ss =(1-n s m )/m(1-n s ),其中n s 为滑轮组效率,一般为0.985);根据钢丝绳单绳最大拉力就可以查出相应品种的钢丝绳直径。

2、 确定马达A 、定量马达马达是和卷筒连在一起的,卷筒的计算很麻烦,在起重机上一般都是固定的。

1) 滚筒的扭矩ηjFRM =,其中F :最大单绳拉力,单位N; R:卷筒加上钢丝绳的最大半径,单位m.ηj 为卷筒的机械效率。

2) 马达的扭矩 M iii in M M =其中M 为滚筒的扭矩,单位N.M ;i 为减速比,n i 马达至减速器输出端机械效率, η2=0.93。

3) 确定马达的排量 V MAXmiMAX P M V ηπ∆=2 其中:V MAX 马达的排量,单位m 3/r ,P 系统压力,单位Pa ,m η马达的机械效率,齿轮马达取0.75—0.85,轴向柱塞马达取0.80—0.92。

注:马达排量的推导公式:P 功率=P 压力Q 即M i ω=2n ПM i =P 压力nV4) 确定马达的转速 n由R n R v i πω2==得 Rv n i π2=i n n i =其中:n 为马达的转速,单位 r/s ,n i 为卷筒的转速,单位为r/s; v 为单绳速度,单位m /s ,R 为滚筒半径,单位m 。

5) 确定马达的流量 Qvmm VnQ η=其中Qm 为马达的流量,单位m 3/r, n 为马达的转速,单位 r/s, vm η马达的机械效率,约为0.85—0.98,齿轮马达取低值,柱塞马达取高值。

B 、变量马达马达是和卷筒连在一起的,卷筒的计算很麻烦,在起重机上一般都是固定的。

1) 滚筒的扭矩ηjFRM =,其中F :最大单绳拉力,单位N; R:卷筒加上钢丝绳的最大半径,单位m.ηj 为卷筒的机械效率。

2) 马达的扭矩 M iii in M M =其中M 为滚筒的扭矩,单位N.M ;i 为减速比,n i 马达至减速器输出端机械效率, η2=0.93。

3) 确定马达的最大排量 V maxmiP M V ηπ∆=2max 其中:V max 马达的排量,单位m 3/r ,ΔP 系统压差,单位Pa ,m η马达的机械效率,齿轮马达取0.75—0.85,轴向柱塞马达取0.80—0.92。

注:马达排量的推导公式:P 功率=P 压力Q 即M i ω=2n ПM i =P 压力nV 4) 确定马达的最小排量 V min在泵最大流量和马达最高转速情况下马达的最小排量maxmax min n Q V V η=其中Q max :泵的最大流量,单位m 3/r ;ηV :马达的容积效率(一般取0.96,根据不同厂家而定),n max 为马达的最高转速,单位 r/s 。

注:如果卷扬机容许的最高转速小于n max ,那就取马达的最高容许转速。

5) 确定马达的变量起点压力确定完马达的最大、最小排量后,设确定完马达最大排量后选定的马达的最大排量为V zmax 则由公式3)推导出马达压差ΔP (扭矩不变)应小于系统压力,此压力就为马达最大排量时的压力,由此可根据马达厂家提供的变量马达压差范围确定马达变量起点压力。