电除尘节能优化控制系统设计与开发

高效节能型静电除尘器系统设计

1前言随着环境保护事业的发展,电除尘器的应用日益增多。

利用静电吸引微细尘粒现象可以追溯到十七世纪。

电除尘在工业中的应用却晚得多,1885年Lodge在炼铅厂建造了第一台电除尘器,然而由于对铅烟尘了解不足以及整流供电设备的局限,该设备未能成功地运行。

直到1907年Cottrell才成功地将电除尘技术用于工业气体净化。

随着工业的发展,特别是整流供电设备的发展,电除尘技术也得到相应的发展,在工业中的应用也日益广泛。

目前电除尘器已经成为高效除尘的主要设备之一,在处理高温大烟气量的场合,更显示出突出的优越性,因而在建材、冶金、水泥、电站锅炉以及化工、轻工等行业中得到了广泛应用。

1.1国内外研究现状静电除尘器是一种高效除尘器。

静电除尘器在我国的应用始于20世纪30年代,随着工业水平的提高和电除尘技术的发展,国内一些环保企业引进了具有国际先进水平的电收尘器技术和袋收尘器技术。

现在研究的新型静电除尘器可以分成三类:(1)电除尘器结构形式的改变。

新型结构的电除尘器:①超高压宽间距电除尘器这种除尘器与传统的结构相类似,不同的是将板间距加宽,达400~1000mm,电压提高到80~200kV以上。

在超高压宽间距电除尘器中,荷电尘粒除了受库仑力外,更多的是受高电压下产生的电风的作用。

超高压宽间距电除尘器在电晕极附近产生的电风速度比传统的电除尘器高,而在收尘极附近的电风速度比传统的低。

前者可以提高尘粒的有效驱进速度,减轻反电晕造成的影响,后者可以减少二次扬尘,使除尘效率得到提高。

②横向极板电除尘器通常的电除尘器,气流流向与收尘极板的设置是平行的,而横向极板电除尘器采用与气流方向垂直的极板布置方式,试验表明比常规电除尘器的除尘效率高。

还有一种横向极板除尘器,在除尘器内连续设多孔板。

各板间隔地施加高压和接地,板与板间造成静电场。

由于这种静电除尘器采用了涡流增强静电沉降和静电截留机理,故能有效捕集普通电除尘器未能捕集的粉尘。

③原式电除尘器这是日本提出的一种新型结构电除尘器。

电除尘器的优化设计方案

电除尘器的优化设计方案随着工业化进程的不断推进,大量工业和生活排放的粉尘、烟气对环境和人类的健康带来了极大的危害。

电除尘器能有效清除这些排放物质,是一种环保型、高效率的净化设备。

本文将介绍电除尘器的优化设计方案,以便提高电除尘器的净化效率和经济性。

一、电除尘器的工作原理电除尘器是一种利用电磁力和电荷作用原理以清除烟气和粉尘的设备。

主要由电极系统、高压电源系统、收集板和净化系统组成。

其工作原理是:首先,在电除尘器内部通过电荷作用产生电场,烟气在经过电场的过程中,因为带有电荷而受到电场力的吸引,从而使烟气中的粉尘被吸附在收集板上;随后,经过净化处理后的烟气从设备内部排放。

二、电除尘器的优化设计方案1.电极系统的优化设计在电极的排列和形状上进行优化设计可以提高优化设计电场的均匀性和稳定性,减少能耗,增大粉尘收集面积和收集效率。

电极的排列主要分为两种方式:点状排列和线状排列。

点状排列距离较近,而线状排列距离较远,中间有空隙,可增大气流与电场接触的时间,在合理布置后不仅可达到良好的收集效果,同时电场的耗能也相对较低。

电极的形状主要有齿状和板状两种。

齿状电极可增加电场强度,提高收集效率;板状电极则可增大收集面积,更多地吸附粉尘。

2.高压电源系统的优化设计高压电源系统是驱动整个系统正常工作的能量来源。

在优化设计的过程中,可采用升压转换、降压技术来实现能源的有效利用。

此外,可根据设备的实际电压要求采用不同类型的高压电源。

3.收集板的优化设计在收集板的材质和形状上进行优化设计可以提高收集效率和使用寿命。

电除尘器的收集板主要有金属板、玻璃纤维板和塑料板等。

金属板具有较高的导电性能和强度,但存在腐蚀、易损坏等缺点;玻璃纤维板则具有较高的耐热性和耐腐蚀性,但其高温环境下会出现熔胶现象;塑料板则化学惰性强,耐腐蚀性高,且价格低廉,是一种较优选的收集板材料。

收集板的形状一般有平面板和螺旋板两种。

平面板在收集粉尘时可按一定方式形成行列,有效提高烟气与电极的接触时间;螺旋板则可增加收集板的面积,并且在旋转时能较好地清除附着在其上的粉尘。

火电厂电除尘控制系统的优化改造

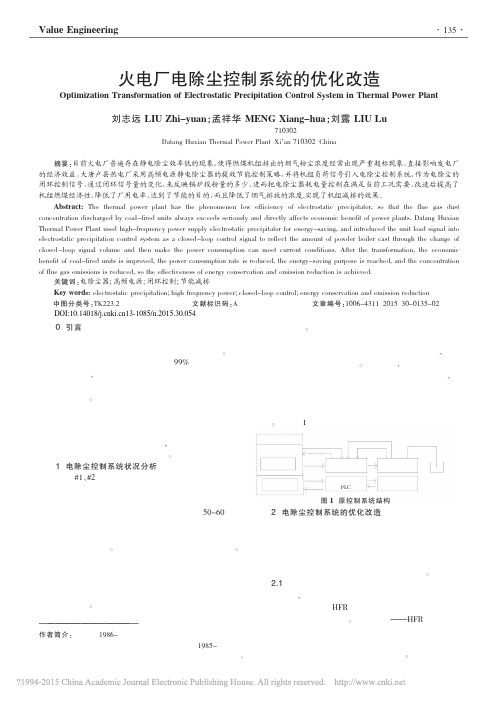

输出 高压电源 整流变压器

电场

低压监控系统

低压控制系统 (PLC)

本体低压电气 设备

图 1 原控制系统结构

2 电除尘控制系统的优化改造 针对大唐户县热电厂目前所采用的高频电源静电除 尘装置,对电源控制系统进行了优化升级,增加了电除尘 的电耗调节功能,提升了电除尘装置对烟气中微小颗粒烟 尘的捕捉效果达到了减排的目的;而且还根据锅炉投粉量 的多少来控制电除尘的电耗,达到了节能的目的。 2.1 高频供电系统控制的优化 该厂一、二电场采用高频电源的供电方式,该部分的 电除尘控制系统采用 HFR 高频电源控制器,以实现电场 内火花的检测判断及控制。低压控制— ——HFR 除对电除 尘器高频整流变压器进行控制外,还对振打回路和加热回 路进行控制,用于控制振打电机或电加热器在不同时段和 控制模式下的振打频率及减电压的方式等。

该控制系统中将机组负荷信号引入到电除尘控制系 统,作为电除尘的闭环控制信号。启动负荷控制后,当机组

负荷运行到设定值时,系统通过闭环信号量的变化,反映

锅炉投粉量的多少,以达到节电的目的。控制系统根据机 组负荷信号的大小,对电除尘器的电耗进行自动调节,最

大限度地跟踪机组负荷的变化,达到对电耗的最佳控制效 果。(如图 3 所示)

10

高,常规工频整流变压器电源能量转换效率一般为 65%-

75%,而 HFR-II 高频开关电源转换效率为 94%以上,因此 高频开关电源损耗小,相对工频整流变压器电源节能约 20%以上。

②HFR-II 型综合控制高频开关电源系统是三相供 电,输入功率因数可达 0.95。常规工频整流变压器电源是

图 5 改造后的粉尘浓度

· 136 ·

价值工程

2.2 工频供电系统控制的优化 该厂三、四电场仍为原来的工频电源供电方式,控制

电除尘器控制系统的功能优化与改进

电除尘器控制系统的功能优化与改进电除尘器是一种常见的工业废气处理设备,其主要作用是去除废气中的颗粒物,提高废气排放的环保标准。

电除尘器控制系统作为整个设备的核心部分,对于电除尘器的运行效果和稳定性起着至关重要的作用。

为了进一步提高电除尘器控制系统的功能,本文将从以下几个方面进行优化与改进:控制策略的改善、传感器技术的应用、系统监控与维护、数据分析与反馈。

首先,控制策略的改善是电除尘器控制系统优化的重要方向之一。

传统的控制策略主要基于规则或经验,缺乏自适应性和智能化,无法适应复杂多变的工况。

因此,可以采用模糊控制、神经网络控制、遗传算法等先进的控制方法,根据废气特性和设备运行状态动态调整参数,使系统能够自动适应不同的工况和废气组分,提高除尘效率和能耗管理。

同时,引入先进的控制算法可以优化电除尘器的启停控制策略,提高设备的运行稳定性和经济性。

其次,传感器技术的应用是电除尘器控制系统优化的另一个重要方向。

传感器的作用是实时监测废气处理过程中的关键参数,如废气流量、颗粒物浓度、温度等,为控制系统提供准确的信息。

目前,随着传感器技术的发展,出现了很多新型的传感器,如光散射传感器、电容传感器、红外传感器等。

这些传感器具有高精度、高灵敏度的特点,可以有效地实时监测废气处理过程中的参数,提供准确的反馈信号,进一步改善控制系统的稳定性和精度。

第三,系统监控与维护是电除尘器控制系统优化的重要保障。

通过对控制系统运行状态的监控和设备故障的诊断,可以及时发现和解决问题,提高设备的可靠性和运行效率。

可以利用现代化的监控系统,如远程监控、故障诊断、数据采集与存储等,实时监测电除尘器控制系统的运行状态,并对运行数据进行分析和处理,及时发现异常情况并进行相应的控制和维护。

此外,定期的维护保养工作也十分重要,包括清洗滤芯、检查传感器、校准仪表等。

这些措施可以提高电除尘器的稳定性和使用寿命,降低维修成本。

最后,数据分析与反馈是电除尘器控制系统优化的关键环节。

电除尘器的优化设计方案

电除尘器的优化设计方案摘要:本文介绍了基于可靠性的电除尘器振动系统的优化的一般思路及基本解法。

并根据现场工人多年的运行经验重新编写了振打程序。

关键词:可靠性优化振打控制系统电除尘器广泛应用于电力、冶金、建材等部门。

在灰尘通过电除尘器时,被电离的粉尘吸附在援板,极线上,需要周期性地将粉尘振打下来,以提高除尘效率。

随着各国环保产业的发展和各种新技术的推广应用,电除尘器的研制应用在日新月异地提高和完善着。

1一种新型的电除尘器一种新型电除尘器,以其优异的性能迅速推广应用。

但其振打方式与传统的切向振打方式有所不同,采用的是顶部电薯振打方式。

对每个极板、援线的振打都可达到十分精确的程度。

每个阳援板的前后两侧均可单独控铡,对每个电场的各阳援板可按正向或反向能有效地防止二次扬尘。

西门子7—200系列小型可编程控制器价格低,性能优良,具有程序容量较大,运行速度快,多种中断,编程灵活等优点,该和西门子200文本显示器配合使用,使该机的功能更加完善。

56个输出点分为16€?6的矩阵,由输出4€?的行列信号,再经光电隔离,4—16译码器,总线驱动电路等转换为6行€?列的电平信号。

采用基本配制(晶体管输出型)即可满足输出点数要求,既可使输出点达到效百个,又能有效地降低了成本。

由于谈控制器程序量较大,因此选用216型,程序中主要包括振打周期计算,输出锤号计算,读写设备状态表,行列地址输出,定时中断,输入中断,通信中断,参致设置及显示等部分。

2电除尘器振打控制系统结构分析振打控制系统分为监控层,控制层,设备层三层。

监控层由1台上位机组成,通过上位机可以在中央控制室监视现场设备的运行状况,并可以直接在上位机上启动现场设备;控制层由可编程控制器、空气开关、继电器、接触器、热继电器和电缆等组成,它接受并执行监控层的指令,是控制系统的重要组成部分;设备层是分布在现场的阀门、电机和检测仪表等。

改系统的监控层和控制层的任何一个出故障都会造成整个电厂的生产停机,给企业造成很大的损失。

基于单片机的电除尘控制系统的设计毕业论文

基于单片机的电除尘控制系统的设计毕业论文目录摘要 (I)Abstract ........................................ 错误!未定义书签。

第1章绪论 (1)1.1概述 (1)1.2电除尘技术的发展情况 (2)1.2.1国外电除尘发展状况 (2)1.2.2国内电除尘发展状况 (3)1.3主要设计内容 (3)1.3.1设计目标 (3)1.3.2硬件部分设计 (4)1.3.3软件部分设计 (4)第2章电除尘控制系统的设计 (5)2.1总体设计方案 (5)2.2高压部分 (5)2.3低压控制部分 (6)第3章电除尘控制系统硬件设计 (7)3.1硬件总体设计 (7)3.2单片机的选型 (8)3.3启停控制电路设计 (9)3.4数据采集电路设计 (10)3.4.1一次电流采集电路设计 (13)3.4.2一次电压采集电路设计 (13)3.4.3二次电流采集电路设计 (14)3.4.4二次电压采集电路设计 (14)3.5过零检测电路设计 (15)3.6可控硅触发电路设计 (15)3.7火花检测电路设计 (17)3.8过流保护电路设计 (18)3.9振打控制电路 (19)第4章系统软件设计 (21)4.1软件总体设计 (21)4.2模拟量采集设计 (22)4.3过零中断及输出脉冲设计 (23)4.4火花跟踪控制设计 (25)4.5启停控制设计 (27)4.6振打控制设计 (27)结论 (29)致谢 (30)参考文献 (31)附录1 (33)附录2........................................... 错误!未定义书签。

附录3........................................... 错误!未定义书签。

第1章绪论1.1概述随着工业化、城市化进程的快速发展,我国将面临各种环境问题的严重挑战,大自然和人类生存的环境受到越来越多的破坏。

电除尘控制系统的设计

电除尘控制系统的设计【摘要】本文设计以8051单片机为核心电除尘控制系统,实时检测电路的状态,对数据采集电路、可控硅触发脉冲电路、火花检测电路、振打控制电路等电路进行了硬件设计,并做了详细的分析。

本系统采用自动控制模式,在自动方式下,通过采集调理电路电流、电压参数值,再结合火花跟踪等控制方法,控制触发脉冲的输出,以调节可控硅的导通角,达到对除尘器电极间电压的调节,从而实现闭环控制。

【关键词】电除尘;单片机;数据采集Abstract:Subject of this article is based on the 8051 single-chip design of electrostatic precipitator control system,real-time detection circuit of the state,the data acquisition circuit,SCR trigger pulse circuit,spark detection circuit,such as vibration control circuit to the external hardware circuit design,and a detailed analysis.The control system of automatic control mode,in automatic mode,the control system through the acquisition processing circuit current,voltage parameters,and then combined with spark control method of tracking and controlling the output trigger pulse to regulate the conduction angle of SCR to between the voltage on the collector electrode of the regulation,in order to achieve closed-loop control.Key words:electrostatic precipitator;single-chip;data Acquisition1.引言随着工业化和现代化进程的不断加快,大气污染也变得越来越严重;随着人类环保意识的不断增强,除尘也越来越为人们所重视[2]。

火电厂电除尘控制优化研究

火电厂电除尘控制优化研究摘要:在火电厂的众多设备之中除尘器是最为主要的控制烟尘含量的设备,因此对除尘器的效率及可靠性提升就显得特别重要。

然而目前常用电除尘的控制原理也一般集中在两个方面:一方面为开环控制,运行监控人员通过观测烟尘含量实时控制二次电压及电流的大小,来手动调节烟尘含量;另一方面闭环控制,通过使用二次电流、二次电压或者二者的结合,通过调整二次电压、二次电流的给定,形成单闭环控制。

两种方式虽然在烟尘控制方面有各自的特点,但缺点也很突出:除尘效率较低、对监控人员职业技能要求较高、监控工作人员劳动量较大、用电率较高。

本文提出内环二次电压最优控制原理,外环为浊度、火花率控制,通过对浊度、火花率的处理形成变化的二次电压给定。

一方面可以提高电除尘的除尘效率,另一方面可以较低运行监盘人员的劳动强度,提高工作效率。

关键字:电除尘;高频电源;闭环控制;监控系统1、电除尘技术电除尘是利用粉尘吸附空气电离出的电子与正离子在电场中定向移动,在积尘极放电而沉积的原理达到烟气过滤目的的除尘方式。

由于电除尘中烟气运行的阻力小,因此需要的配套风机功率小,从而整个除尘系统的能耗较小。

目前,普遍应用与发电、冶金、水泥等行业。

气体放电中,负电晕起晕电压低,击穿电压高。

因此,在工业上一般采用负电晕,即放电极为阴极,集尘器为阳极并接地。

电除尘采用直流电源在集尘极和放电极间创造高电压,气体在电极附近发生电晕发电,电离出的自由电子和正离子。

含尘气体通过含有自由电子和正离子的空间时发生粉尘荷电而带电,在电场作用下向电极运动。

遇到电极发生电荷中和,在电极放完电的微粒落在电极上。

2、影响电除尘除尘效率的因素2.1多依奇公式多依奇公式是参考理想情况下的电除尘除尘效果的公式,假设在任何断面上的烟气浓度都是均匀的,各个断面的烟气速度处处相等,在接近底部有一个边层,设厚度为未知数,而且进入该变成的所有烟尘都可以被吸附,则烟尘在单位时间内移动了单位距离的长度,以此,在单位的时间内边层烟尘的沉降距离为考虑到每个断面的烟气浓度均匀,烟尘的减少量应该等于边层的吸附量,故:烟尘浓度由变化,长度由变化,因此对上式进行积分计算,故:这由于效率的定义即可得到多依奇公式由多依奇公式得出,影响电除尘除尘效率的主要因数为烟尘的体积与烟尘流动的速度,当烟尘流动的速度越慢时,除尘效果越好;单位时间内流入电场中的烟尘体积越小时,除尘效果越好。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电除尘节能优化控制系统的设计与开发

厦门龙净环保节能科技有限公司李建阳

摘要:本文介绍了电除尘器节能优化控制系统需要解决的问题和关键性技术开发。

在现场运行数据分析的基础上,结合多年的电除尘器工作经验,设计和开发了该系统的软件和硬件。

关键词:节能优化电除尘器工况诊断分析

一、前言

“节能减排”是我国的一项重要决策,是国家经济社会发展的必然选择。

电除尘器作为重要的环保设备,也是火电厂的高能耗设备,一般情况下电除尘器的耗电量约占电厂厂用电的3~5‰。

在实际运行中,电除尘器作为一个耗电大户,降低电除尘消耗功率引起电厂高度重视,电除尘器耗能指标已经成为投标的一个重要技术参数,近年来的研究与实践表明:在满足排放要求的前提下,电除尘器具有很大的节电潜力,经济效益明显。

而如何在提高除尘效率、降低烟尘排放浓度的同时,大幅度降低电除尘器的能耗,是目前需要解决的重要课题。

二、需要解决的问题

1、电除尘器的复杂性

在燃煤电厂,电除尘器是最广泛使用的工业系统,用于收集燃烧后的飞灰。

它同时是一台机械(振打系统,电晕线结构,收尘板等),一台电气机械(高压电源、放电等), 一台流体动力机械(气流分布和调节等),一台“化工机械”(灰特性和烟气调质)。

因此电除尘器是一个多参数的复杂系统,掌握各种重要参数对电除尘器工况特性和对电除尘器性能的影响是十分关键的。

通过对电除尘器节能潜力的分析,选择正确的方法,设计一个多参量反馈闭环、保证电除尘器性能不降低、可靠有效的节能控制系统来满足节能减排的需求是一项非常急迫的工作。

2、煤种的多变性

由于煤炭资源缺乏,发电厂燃用煤种经常变化,导致电除尘器工况特性变化较大。

如果缺乏了解煤种、飞灰特性对电除尘器性能影响的经验,又没有电除尘器运行工况分析软件的支持,设计的控制系统就不能正确地自动跟踪工况的变化,系统虽然可以有一定的节能,但电除尘器除尘效率经常受到较大影响,有的排放严重超标。

3、手工节能的局限性

在有些现场和其他的公司的产品,他们采用的节能方式是手工设定电除尘器或者采用停电

场的方式进行节能,这种方式不仅要时时刻刻进行人工干预,而且不能保证电除尘器的高效率运行,其效果显然是不好的。

4、浊度闭环控制系统的局限性

浊度闭环控制的电除尘节能系统(简称:EMS系统)已投入使用多年且有成功应用、节电率可以达到50%。

但是,EMS系统是以浊度仪的测量值作为闭环反馈控制信号,而浊度仪是需要定期、细心维护的精密仪器,现场使用的大部分浊度仪由于使用环境恶劣、缺乏必要维护,经常处于非正常状态,使得EMS能量管理功能不能正常投入使用。

其次,EMS系统不适应现场煤种多变和电除尘的反电晕现象。

三、关键技术的开发

1、工况特性分析研究

经过对众多电除尘器的运行数据及现场测试数据的严谨分析、归纳、总结及多次改进,完整地建立了科学的电除尘器工况特性分析的数学模型及软件工具。

实践表明该模型及其工具合理、有效,不仅可以准确地判断电场工况是处于反电晕状态还是正常电晕状态,而且能够量化反电晕(常电晕)的状况,即能够可靠地计算出电除尘器的反电晕指数和常电晕指数,从而正确地反映整台电除尘器的工况状态和变化趋势气量下降,电场风速降低,在这种条件下也可以降低电除尘器运行功率来实现节能。

2、节能控制策略开发

基于大量最佳运行方式的实验研究结果和工业应用经验,并结合电除尘器工艺师多年的经验积累,总结出工况分析与最优控制方式的关系。

在此基础上,开发出以锅炉负荷、浊度仪、烟温等多参量为反馈控制信号的新型保效节能控制系统。

系统运行时,能够根据工况变化随时合理可靠地自动选择电除尘器各电场的最佳运行方式和间歇供电占空比等运行参数,实现全闭环控制,使设备始终运行在除尘效率最高、功耗最小的较理想状态,从而达到保效最优化和节能最大化。

3、电除尘提效技术开发

开发了复合功率振打控制功能来实现高压控制与低压振打联动的断电振打控制策略,可以大大改善电除尘器清灰效果,提高除尘效率,为节能提供了更大的空间,确保电除尘器在长期稳定高效运行的基础上能够大幅度地节能。

应用新一代电除尘用高频电源进一步提高电除尘器的除尘效率,高频电源具有高效节能、增大电晕功率、可有效抑制反电晕、火花控制特性好等众多优点。

高频电源的应用,实现了电

除尘器供电电源技术水平质的飞跃。

结合新一代低低温电除尘器技术,降低电除尘入口烟气温度,进而降低粉尘比电阻,提高电除尘的效率,为进一步节能提供可能。

4、智能反电晕自动控制技术和间歇脉冲供电技术

高压控制器开发了智能反电晕自动控制技术,其核心任务就是根据反电晕的程度选择最佳的间歇供电脉冲占空比,也就是调整脉冲重复频率和寻找最佳电压的输出。

间歇脉冲供电技术能够根据电场工况条件的变化和电场承载负荷的变化,及时跟踪调节供电方式,最大限度地满足电场的要求,不但提高了除尘效率,也大大降低除尘器能耗。

四、系统的软硬件设计

(一)、系统硬件设计

系统主机一般为高配置的工控机,软件系统安装在主机里,起监视和控制作用。

通讯转换器一般为多串口卡或其它以太网通讯转换器。

高压单元的主控设备是高压控制器,是电除尘器高压控制的核心部分。

低压单元由低压集控系统、采集卡、浊度仪、PLC控制系统等组成。

1、系统主机

由工业控制计算机、显示器、键盘、鼠标、打印机、工作台组成和节能系统软件组成。

所有设备都集中放置在工作台内。

工作台的基本功能为主机提供稳定的电源;把通讯电平转化为RS485/422电平或以太网信号;提供信号输入、输出接口。

2、高压系统

该系统由高压硅整流设备(T/R)组成,其控制器是常规电源控制器或高频电源,设有RS422通讯或以太网接口和遥控启动/停止装置,通过通讯可以接受上位机的命令并向上位机传送运行参数。

3、低压系统

该系统由振打、卸灰、电加热等子系统组成,用来控制电磁振打锤、振打电机、卸灰电机、电加热器等低压设备,通过通讯可接受上位机的参数设定,并向上位机传送工作参数和运行状态。

(二) 系统软件设计

软件采用C/S结构,服务器主要用于与控制设备的通讯、数据管理、设定管理和专家系统,客户端用于用户监视和操作。

节能系统采用Micorsoft VisualStudio 开发完成。

1、电除尘对象设计

采用面向对象软件开发技术,对电除尘器实际对象虚拟化相应的软件上可以实现的对象,进一步提高软件的复用性。

2、通讯模块的开发

实现了高压控制系统(常规电源、高频电源)、低压集控系统、PLC控制系统的通讯与设定,同时,实现了多种通讯方式像串口、以太网、冗余的通讯结构等,整个通讯模块需要保证软件的快速、可靠、稳定运行。

3、软件专家系统的开发

软件专家系统主要由节能管理专家系统、工况诊断分析系统、振打优化控制系统等组成。

节能管理专家系统主要用于分析诊断电除尘器电晕指数、最佳参数分析、多参数分析、节能管理控制等。

工况诊断分析系统通过分析、归纳、总结,建立了分析诊断的数学模型,主要分析电场动态阻抗分析,反电晕检测与定量分析,火花控制特性评价等参数;振打优化控制系统主要解决在整台除尘器中安排各个分区振打时间的分隔,在各分区振打器中优选最佳的振打周期;

在不同区域的振打器设定不同的振打力,在各分区振打时调整供电功率的控制。

五、结语

电除尘节能优化控制系统开发完成之后,整个系统节能效果十分显著,平均节电率大于60%,最高节电率可达 90%。

若按机组一年运行 280 天(40 周)、每万 kW 机组每天平均节约电量 400kWh、每度电0.35元计算,每万kW机组一年可节电11.2万度电、节省3.92 万元,采用电除尘器节能控制系统的一台 600MW 机组电除尘器一年节电 672 万度电、节省电费 235.2 万元,经济效益相当可观。

此系统先后在江西贵溪电厂、华电可门电厂、广东台山电厂、大唐潮州电厂等全国上百个用户现场应用,不仅取得很好的节能效果,而且除尘效率比改造前有所提高、完全满足排放要求。

因此应紧紧把握当前节能减排的有力时机,大力推广该节能控制系统,以创造更多的节能效益、经济效益和社会效益。

参考文献

[1]《一种基于最优控制和多参量反馈的节能系统开发与应用》郑国强等,11届国际电除尘会议论文集

[2]福建龙净环保股份有限公司电除尘IPEC系统说明书

[3]电除尘节能优化控制系统在电厂的应用郑国强等技术与工业应用。