泡花碱工艺控制流程

泡花碱的生产工艺

泡花碱的生产工艺

泡花碱的生产工艺主要包括以下几个步骤:

1. 原材料准备:选择优质的干净苦豆、大豆等植物原料,清洗、碾磨、破碎成粉末状。

2. 浸泡:将植物原料粉末与适量的水混合,浸泡一段时间,以充分提取植物中的碱性成分。

浸泡时间通常为数小时至数天,视具体工艺要求而定。

3. 滤渣:将浸泡后的混合物通过过滤器或者离心机进行分离,将液体部分(含有碱性成分)与固体渣滓分离。

4. 过滤:将过滤出来的液体部分进一步进行精细过滤,去除杂质和固体颗粒。

5. 浓缩:将过滤出来的液体加热,蒸发掉大部分水分,浓缩成浆状。

6. 结晶:将浓缩后的浆状物质冷却,或者加入一定的酸来诱导结晶,使得花碱结晶析出。

7. 分离与干燥:将结晶的花碱与溶剂分离,并进行干燥处理,去除多余的水分,得到纯净的泡花碱。

8. 包装与贮存:将得到的泡花碱进行包装,存放在干燥、阴凉的环境中,以保持其稳定性和质量。

需要注意的是,实际生产中还可能会包括一些辅助工艺,如糖化、发酵、调整PH值等,以确保产品质量和纯度的要求。

此外,生产工艺中的具体参数和步骤会因生产规模、设备条件和产品要求而有所差异。

以上仅为一般性的泡花碱生产工艺流程。

泡花碱的生产工艺

泡花碱的生产工艺

泡花碱(Potash)是一种重要的化学原料,广泛应用于肥料、玻璃、洗涤剂、染料等行业。

下面将介绍泡花碱的生产工艺。

泡花碱的生产主要依赖于天然钠盐矿石,如天然矾石(alunite)、滑石(brucite)等。

下面以天然矾石为例,介绍泡花碱的生产工艺。

首先,将天然矾石破碎成小块,并经过磨矿磨成较细的粉末。

然后将粉末与稳定剂混合,用水和草木灰浆调和成糊状物,称为“养料”。

接下来,将“养料”装入容器中,然后密封,用火烧煮,使其受热。

通过加热,矾石中的水分开始挥发。

煮煮后,将容器中的气体导入冷凝器进行冷却,使气体中的一部分水蒸汽变成水。

然后,将冷却后的气体导入气体净化器,将其中的尘土和杂质去除,获得纯净的气体。

进一步,将纯净气体导入矾石炉。

在高温的作用下,矾石中的钠铝硅酸盐开始分解,将释放出来的气体导入冷凝器,冷却并转化为泡花碱。

最后,通过输送带将泡花碱从冷凝器中收集,经过干燥、粉碎等工艺处理,得到最终的泡花碱产品。

以上是泡花碱的生产工艺。

需要注意的是,在实际生产过程中,还需要进行一系列的控制和调节工作,以确保产品质量和生产效率。

同时,还需要对废气、废水等进行处理,以减少环境污染。

硫酸钠生产泡花碱课程

硫酸钠生产泡花碱课程(原创实用版)目录1.硫酸钠生产泡花碱的背景和意义2.硫酸钠生产泡花碱的工艺流程3.硫酸钠生产泡花碱的关键步骤和注意事项4.硫酸钠生产泡花碱的发展前景正文硫酸钠生产泡花碱课程旨在教授硫酸钠生产泡花碱的相关知识和技术。

硫酸钠生产泡花碱在我国有着重要的经济价值和应用前景,因此学习和掌握这一技术具有重要意义。

首先,让我们了解一下硫酸钠生产泡花碱的背景和意义。

硫酸钠是一种常见的无机盐,广泛应用于玻璃、洗涤剂、纺织、石油化工等领域。

而泡花碱则是一种重要的有机硅化合物,具有优良的耐热性、耐腐蚀性和润滑性,广泛应用于建筑、电子、航空航天等领域。

因此,硫酸钠生产泡花碱不仅可以满足国内市场需求,还可以提高我国有机硅产业的国际竞争力。

接下来,我们来探讨硫酸钠生产泡花碱的工艺流程。

一般来说,硫酸钠生产泡花碱的工艺流程包括原料准备、反应、分离和纯化等步骤。

其中,原料准备是关键,需要选择优质的硫酸钠和硅酸钠作为原料。

反应过程中,需要严格控制温度、压力和反应时间等条件,以保证产物的收率和品质。

分离和纯化过程中,需要采用合适的分离方法和纯化手段,以获得高纯度的泡花碱产品。

在硫酸钠生产泡花碱的过程中,有一些关键步骤和注意事项需要特别强调。

例如,在原料准备阶段,要确保硫酸钠和硅酸钠的纯度达到要求;在反应阶段,要注意观察反应釜内温度和压力的变化,以防止异常情况的发生;在分离和纯化阶段,要根据产品的性质选择合适的分离方法和纯化手段,以保证产品的纯度和收率。

最后,我们来展望一下硫酸钠生产泡花碱的发展前景。

随着我国经济的持续发展和科技的进步,硫酸钠生产泡花碱技术将会不断完善和提高,从而为有机硅产业的发展提供有力支持。

同时,随着国内外市场的不断拓展,硫酸钠生产泡花碱产业将迎来更广阔的发展空间。

泡花碱生产工艺流程

泡花碱生产工艺流程

泡花碱是一种结构简单的有机化合物,它的结构对药物的活性影响非常大,因此在制药领域有着重要的意义。

为了能够按照规定的技术要求生产泡花碱,需要有一套科学完备的工艺流程。

本文将结合实际情况,介绍泡花碱生产工艺流程。

首先,根据制剂要求,需要购买好泡花碱原料。

选择原料时要根据质量标准,严格进行源头检查,以确保原料质量。

原料检验完毕后,需要将它们放入搅拌机中进行混合,然后在搅拌机中加入适量的碱性离子溶液,使混合物的温度升高。

此时,将混合物加入管壳反应器中,使之受热,并做反应,使泡花碱原料形成泡花碱溶液。

接着,将泡花碱溶液用反渗透技术进行分离,以调节溶液的浓度,之后再将溶液过滤,以除去残留的微粒和未完全反应的杂质。

经过净化的溶液,用速冻技术把溶液冻起来,以形成泡花碱晶核,然后再用湿式精细粉碎机将其粉碎。

经过以上步骤,泡花碱粉碎的过程就完成了,接下来要进行筛选步骤,筛选泡花碱晶体,将其中粒径不符合标准的晶体去除掉,以保证泡花碱质量。

最后可以用湿法打碎机将泡花碱粉碎至颗粒状,即可将泡花碱粉碎到相应的粒径。

以上就是泡花碱生产工艺流程的基本步骤。

在实际的生产过程中,工艺流程可以根据实际情况进行调整优化,以提高生产效率和质量。

但是,无论哪种方式,都应该注意工艺质量控制,以确保产品质量稳定可靠。

综上所述,泡花碱生产工艺流程是一个复杂而又繁琐的过程,需要严格控制,才能确保最终产品质量。

正确采用工艺流程,有效实施技术质量管理,能够大大提高泡花碱生产的质量。

泡花碱生产工艺

泡花碱生产工艺泡花碱,又称氢氧化钾,是一种重要的化工原料,广泛应用于肥皂、玻璃、制革和合成橡胶等行业。

下面,将介绍一种泡花碱的生产工艺。

一、原料准备泡花碱的生产原料主要是氯化钾和石灰石。

氯化钾经过破碎、研磨后,得到粒度适中的粉末状。

石灰石需先破碎,再经过焙烧,得到活性钙氧化石灰。

二、浸出过程将氯化钾和石灰石按一定比例配料,加入反应釜中,并加入适量的水,进行浸出反应。

反应釜中采用搅拌装置,保证反应均匀,促进反应速度。

浸出反应一般在高温高压下进行,以提高反应效率。

当浸出液中的泡花碱浓度达到一定程度后,停止浸出过程。

三、沉淀分离停止浸出过程后,将浸出液放置静置一段时间,使泡花碱沉淀下来。

沉淀分离可以采用沉淀池或离心机进行。

为了提高分离效果,还可以使用一些分离剂,如聚丙烯酰胺等。

四、过滤洗涤将沉淀下来的泡花碱进行过滤洗涤,去除残余的杂质。

过滤洗涤可以采用真空辅助过滤或压滤机进行。

洗涤液一般选择纯净的水进行,使得泡花碱的纯度更高。

五、干燥精制过滤洗涤后的泡花碱进行干燥精制。

可以采用气流干燥、真空干燥或喷雾干燥等方法进行。

干燥的目的是去除泡花碱中的水分,使其得到更高的纯度。

六、质量检验经过干燥精制后的泡花碱进行质量检验。

主要包括浓度、含水率以及杂质含量等指标。

只有通过质量检验合格的泡花碱才能被包装和销售。

以上就是一种泡花碱的生产工艺的简单介绍。

泡花碱的生产工艺还涉及到很多细节,如设备的选择、操作参数的调整等。

同时,为了确保生产的安全性和环保性,还需要配备相应的废气处理和废水处理设备,以达到国家相关的环保要求。

现代化的泡花碱生产工艺可以实现自动化控制和连续生产,提高生产效率和产品质量,进一步促进工艺的发展和升级。

湿法生产泡花碱操作规程(卧罐)

湿法生产泡花碱操作规程一、原材料检测1、石英砂:SiO2、Fe、水分含量。

用烘箱在105℃条件下烘2小时,确定水分含量。

计算石英砂添加量,应考虑水分量。

石英砂要求:SiO2≥95%,粒度80-160目2、液碱:NaOH含量、密度。

二、泡花碱生产工序(一) 配料1、计算原料配比:按下述化学反应方程式进行计算:nSiO2 + 2NaOH -→ Na2O·n SiO2+ H2On=2.3~2.6 石英砂过量10%如设n=2.4,石英砂SiO2含量为95%、液碱NaOH含量为30%,则计算如下:反应式: 2.4SiO2 + 2NaOH -→ Na2O·2.4SiO2+ H2O质量比: 144 : 80 : 206 : 18物料重量比(144÷0.95):(80÷0.30)152 : 267即:石英砂添加量为152+152×10%=167公斤30%液体烧碱需要加267公斤2、加料:按上述比例先将液碱输入混料罐中,开启搅拌,然后将石英砂逐渐加入混料罐中。

注意舒缓加入,避免液碱溅出。

3、混料:按配比加完石英砂,搅拌2~5分钟,至石英砂与液碱混合均匀,准备打料。

4、打料:打料前先确定料液打入哪一个反应罐(罐号),开启相关阀门,打开罐排空阀,检查无误后,即开泵将料液输入该反应罐中。

料液量接近罐容积的2/3即可,不得超过罐容积的2/3。

打完料后,关紧料液输送阀,并检查放料阀的关紧情况,关紧排空阀。

注意:1、打料时,混料罐搅拌应开着。

2、严禁反应罐满罐运行。

(二)反应1、通汽加温:卧罐转动。

将蒸汽直接通入罐内,待罐内压力升至0.6Mpa时,即停止通蒸汽。

2、保温保压;待罐内压力自然升至0.9~1.0Mpa时,开始记时,保持罐内压力0.8~1.1Mpa,罐体保温运行7~11小时,但不能低于8小时。

如果起始压力达到0.6Mpa,而自然升压达不到0.9Mpa以上,可以适当提高起始压力0.1Mpa左右;如果起始压力达到0.6Mpa,而自然升压超过1.1Mpa,可以适当降低起始压力0.1Mpa左右。

泡花碱湿法生产工艺流程

泡花碱湿法生产工艺流程英文回答:The wet process for the production of caustic soda, also known as sodium hydroxide or lye, involves the use of soda ash (sodium carbonate) and slaked lime (calcium hydroxide) as raw materials. This process is widely used in industries such as paper, textiles, and detergents.The first step in the wet process is the preparation of a solution of soda ash. Soda ash is dissolved in water to form a concentrated solution. This solution is then reacted with slaked lime in a reactor vessel. The reaction between soda ash and slaked lime produces calcium carbonate and sodium hydroxide.The second step in the wet process is the separation of calcium carbonate from the sodium hydroxide solution. This is done by filtration or sedimentation. The calcium carbonate is removed from the solution, leaving behind aclear solution of sodium hydroxide.The third step in the wet process is the concentration of the sodium hydroxide solution. This is typically done by evaporating the water from the solution using heat. As the water evaporates, the concentration of sodium hydroxide increases.The fourth step in the wet process is the purification of the concentrated sodium hydroxide solution. This is done by removing impurities such as iron, aluminum, and silica. Various methods can be used for purification, including filtration, precipitation, and ion exchange.The final step in the wet process is the solidification of the purified sodium hydroxide solution. This can be done by crystallization or by evaporation. The solid sodium hydroxide is then collected, dried, and packaged for sale or further use.中文回答:湿法生产工艺是一种生产氢氧化钠(也称为苛性钠或烧碱)的方法,它使用碱石(碳酸钠)和石灰水(氢氧化钙)作为原料。

芒硝法生产泡花碱的工艺参数

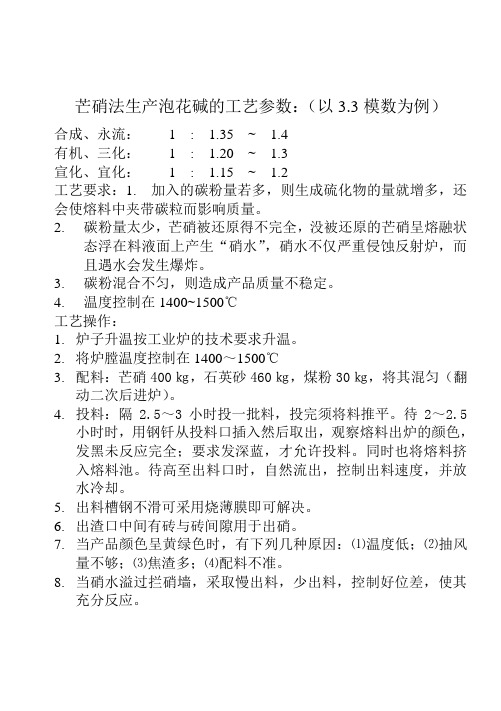

芒硝法生产泡花碱的工艺参数:(以3.3模数为例)

合成、永流:1: 1.35~ 1.4

有机、三化:1: 1.20~ 1.3

宣化、宜化:1: 1.15~ 1.2

工艺要求:1.加入的碳粉量若多,则生成硫化物的量就增多,还会使熔料中夹带碳粒而影响质量。

2.碳粉量太少,芒硝被还原得不完全,没被还原的芒硝呈熔融状

态浮在料液面上产生“硝水”,硝水不仅严重侵蚀反射炉,而且遇水会发生爆炸。

3.碳粉混合不匀,则造成产品质量不稳定。

4.温度控制在1400~1500℃

工艺操作:

1.炉子升温按工业炉的技术要求升温。

2.将炉膛温度控制在1400~1500℃

3.配料:芒硝400㎏,石英砂460㎏,煤粉30㎏,将其混匀(翻

动二次后进炉)。

4.投料:隔2.5~3小时投一批料,投完须将料推平。

待2~2.5

小时时,用钢钎从投料口插入然后取出,观察熔料出炉的颜色,发黑未反应完全;要求发深蓝,才允许投料。

同时也将熔料挤入熔料池。

待高至出料口时,自然流出,控制出料速度,并放水冷却。

5.出料槽钢不滑可采用烧薄膜即可解决。

6.出渣口中间有砖与砖间隙用于出硝。

7.当产品颜色呈黄绿色时,有下列几种原因:⑴温度低;⑵抽风

量不够;⑶焦渣多;⑷配料不准。

8.当硝水溢过拦硝墙,采取慢出料,少出料,控制好位差,使其

充分反应。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

泡花碱生产工艺流程采用DCS为控制核心,可实现自动、手动等对窑炉的碹顶温度、助燃风风量、窑压、燃烧换向、自动配料等的综合自动控制功能。

1、由控制站、操作站及工程师站组成DCS控制系统,具备冗余功能。

2、共设两套操作站/工程师站,,每套操作站均可对两条窑炉生产线进行监控,并具备与二期工程通讯能力。

3、设多回路工业电视一套,分别对2条线出料链板进行监测,监视器为液晶监示器,可切换放大画面。

配料系统由两条独立的生产线构成,有称量、输送、混合等工艺过程,具有全自动、手动两种控制方式,(手动包括DCS机控和人工手动)。

●窑压自动调节(调节引风机频率)、窑顶温自动调节(采用调节窑炉助燃风机频率与煤气炉助燃风机频率),具有自动、手动两种操作方式及配有后备手操器。

●火焰换向具备全自动,手动操作。

手动包括DCS机控和人工手动(在规定的时间内自动控制熔窑火焰换向)换向不到位时,系统给出报警信息,同时换向过程中各段时间参数均可调整。

●具有出料链板机故障报警并与下料机停车连锁。

●加料机推扒与喂料均由变频器通过计算机和人手动两种方式控制加料量。

加料机配套控制柜放置于配电室。

●余热锅炉出口蒸汽流量及压力信号进入DCS系统,应具备原积算仪所有功能,同时具备累计量按日、月打印输出功能。

●余热锅炉水位信号进入DCS系统,具有水位控制、显示报警功能。

⏹煤气站保留常规仪表,将原煤气站三台数显调节仪改为三台手操器。

一旦DCS出现故障,由手操器控制。

将1号、2号、3号煤气发生炉饱和空气温度和压力调节纳入DCS系统,具备自动、手动功能。

●煤气站、余热锅炉房、空压机房、动力室的主要测控参数和动力设备(如:水泵、电机、风机等)的运行状况均进入系统监测并设有故障报警。

1 大炉温度控制碹顶温度的控制直接关系到玻璃生产过程中的熔化,它通过调节煤气压力并配以一定比率的助燃风风量来完成。

为保证大炉内的温度稳定系统中还加入了调节上下限锁定功能,防止执行机构的过量调节。

窑压通过调节引风变频或烟道闸板执行器来实现炉内微正压自动控制。

它调节的好坏也关系到大炉内温度的变化,所以要确保其稳定。

燃烧换向的自动控制能够实现南北燃烧定时控制及连锁保护功能;在换向时系统将锁定所有调节回路或改变其调节状态,在换向结束后再恢复原有调节自动控制。

换向控制分手动与自动,自动时由DCS自动完成,可由监控计算机自由设定换向间隔时间;手动时可由面板操作按钮人工操作完成。

综上所诉,窑炉热工控制系统是一个复杂而综合的控制系统,可完全由DCS 内部编写的控制策略来完成。

而盘面智能仪表与DCS可以实现双向无扰动切换,在DCS损坏的情况下也能完成手动及单回路的自动控制,这就更增加了系统的可靠性。

2 配料控制配料称重传感器及控制器均采用梅特勒-托利多产品,整个配料设置两套互为备用,由各自独立的DCS控制系统完成;称重传感器将发生的信号传递给称重控制仪,控制仪通过PROFIBUS DP通讯传至给DCS,DCS按照预先设置的料方进行全自动控制;系统采用减量法实现连续控制,砂秤分二进一出、一进一出可控,碱秤为一进一出设置手动与自动功能,手动控制时可通过盘面按钮完全手动来完成,也可以通过控制仪及与按钮配合来实现半自动称重控制。

配料的这种设计方式极大的提高了系统的稳定性,即使脱离DCS,称重配料依然能继续生产。

A、配料系统由两条独立的生产线构成,有称量、输送、混合等工艺过程,具有全自动、手动两种控制方式,(手动包括DCS机控和人工手动)。

两条线均可独立向两台窑炉供料(注:混料机采用双开门方式排料,上料采用电动三通控制)。

B、计量称重设备包含计量仓和计量仓给料机与排料机,计量仓的给料与排料均采用电磁振动给料机。

C、在上料、称量、混合、输送等工艺过程控制中应提供连锁、分散、就地等多种控制形式。

D、具有水份在线测定接口,可实现加水量自动和人工手动输入双功能。

E、具备混料机电流监测、报警及与配料系统连锁功能。

(混料机单台电机功率45KW)。

F、将窑炉进料仓混合料位与配料系统联锁。

G、混料机、混合料斗提机以及砂、碱斗提机设有现场维修开关。

H、砂碱上料与脉冲除尘、电磁阀连锁(便于现场人员操作)。

I、砂碱配料量具有按班次、天、月等多种累计及打印功能。

整体系统提供声光异常报警功能,可通过DCS检测的所有数据来完成自动提示指导操作人员处理并通过上位机记录以备查询。

注:整套控制中,预设每个电气设备(电机、泵)等均配一个手自动状态转换显示(1 DI干接点),一个运行状态显示(1 DI干接点)。

变频器控制也需要运行状态显示(1 DI干接点)。

2 工艺流程操作顺序配料工序:简介:本期两套窑炉,每套窑炉设一条配料线,同时每条配料线可以通过混合机的开门相互使用,从而作到互为备用。

每条配料线有两个沙仓、一个碱仓,两个沙仓下面共用一个计量秤(计量仓),碱仓独立使用一个计量仓。

秤重后的沙、碱进入混合机,混合机有两个开门(出料口),两个开门分别进两个皮带,然后分别向两个窑炉进料。

1、上料部分:1.1、检查设备一切正常,人工确定沙仓料位,并确定配置泡花碱的品种。

1.2、如果两个砂仓料位不足,DCS或人工控制砂仓分料器,确定分料器的到位信号,然后DCS或人工控制砂仓斗提机分别向需要的砂仓加料。

注:两个砂仓的品种不一样,所以在进砂时同时粉料器选择向相应的砂仓进料。

1.3、如果碱仓料位不足,确定两个碱仓进料口的一个,由DCS或人工控制电磁阀(即碱分料器)选择,同时必须根据到位信号确定另一个处于关闭状态,在进料前,必须由DCS先开脉冲除尘器,同时,由DCS打开引风机及落料阀,确定到位后,DCS控制碱仓进料斗提机和电磁阀进料。

2、配料部分:2.1、如果砂仓及碱仓的料位到位或充足,检查1#窑炉和2#窑炉的窑头料仓料位高低,根据需要选择配料线和需要进料的窑炉,确认并下发至DCS;检查核对或重新输入配料料方(加料设定值),检查当前料方是否与最新料方一致后,确认并下发至DCS;设定本批次自动配料的付数,确认并下发至DCS;检查或重新设置补料量(补料设定值)后,并且保证补料量大于对应的料方值10~20公斤左右,并下发至DCS;检查或重新设置各料仓的慢排设定值(小于加料设定值10~30公斤),并下发至DCS;检查或重新输入各延时时间设定,确认并下发至DCS。

检查1#窑炉和2#窑炉的窑头料仓料位高低,根据需要选择配料线和需要进料的窑炉可按电脑屏幕上的对应的自动配料启动按扭(每条配料线有两个按钮),各输送设备及混合机自动顺序启动,若输送设备及混合机运转正常,则DCS控制开始分别向砂和碱计量仓补料。

2.2、DCS控制打开砂仓活化漏斗上的振动电机1,并DCS打开活化漏斗出口下面的电磁振机2,开始向砂计量仓加料,同时计量仓的重量通过托利多的秤重模块将信号远传到DCS,并在DCS画面上作显示、累积、控制(累计具有手动清零),当显示重量达到补料设定值时,DCS关闭活化漏斗上的振动电机1及活化漏斗出口下面的电磁振机2。

2.3、DCS控制启动碱仓活化漏斗上的振动电机1,并DCS启动活化漏斗出口下面的电磁振机2,开始向碱计量仓加料,同时计量仓的重量通过托利多的秤重模块将信号远传到DCS,并在DCS画面上作显示、累积、控制(累计具有手动清零),当显示重量达到补料设定值时,DCS关闭活化漏斗上的振动电机3及DCS关闭活化漏斗出口下面的电磁振机4。

2.4.砂、碱计量仓补料完成后,DCS可以控制排料电磁振机向混合机加料。

2.5.启动计量仓下部的电磁振机,砂和碱计量仓同时(也可延时)开始快速向混合机加料(排料),电脑屏幕上的砂和碱排料量由0开始增加(对应的补料量显示同步减小);当各排料量接近对应的料方值时,开始慢加料;当各排料量达到对应的料方值时,排料电磁振机停止运行。

排料同时根据需要由DCS打开向混合机加水的电磁阀,水的流量同时远传流量计在DCS画面上显示,加水量达到料方的设置加水设定值时,自动关闭电磁阀。

同时混合机的电流与进料连锁,电流过载时混合机自动停车,自动配料暂停,停止排料和加水。

自动配料切换至手动。

2.6.砂、碱计量仓向混合机加料均采用“减量法”完成,当实际进料值达到对应的慢排设定值时(此值在DCS画面上可以设定),DCS输出信号,控制两段式电磁振机慢速加料,以达到精确控制,当达到设置值后,DCS自动关闭两段式排料电磁振机。

2.7.计量仓向混合机加料后,DCS可以延时3~5分钟,混料机相应的卸料门开门卸料,延时10~30秒后,自动关门。

开门过程中,DCS打开相应的混合机缓冲仓壁的振动电机以及下面缓冲仓出口的电磁振机,等卸料门关闭若干秒后,DCS关闭混合机缓冲仓壁的振动电机以及下面缓冲仓出口的电磁振机。

2.8.配料线向某个窑炉进料时,由DCS顺序打开相应的输送皮带及进窑头料仓的斗提机,根据这个,并由DCS控制相应的混合机卸料门,卸料门与相应的皮带传送、斗提机连锁,并根据开关门的接近开关(或行程开关)(DCS显示)确认开关门是否到位。

若开门不到位,则不能自动关门,混合机缓冲仓壁的振动电机以及下面缓冲仓出口的电磁振机将持续运行;若关门不到位,则计量仓不能排料。

2.9.设备联锁顺序:混合机卸料门→混合机缓冲仓电磁振机及振动电机→输送皮带→斗提机→到窑头料仓。

2.10.窑头料仓(混合料仓)在DCS设料位连续监测,并设报警信号,根据报警选择是否向窑头料仓进料,窑头料仓的出口设有加料推扒电机,摆头气缸,振动电机,在DCS上人工设定输出电流信号控制加料推扒电机和振动电机变频器调整向窑炉投料的速度。

窑炉工序:1.窑炉的温度、压力进DCS显示,具体点数见附表。

2.窑压(PT101)通过调节引风机的变频器来实现炉内微正压自动控制。

、注:后背盘上采用手操器及手自动转换开关,在DCS故障时仍可以操作变频器。

.3.窑温采用调节窑炉助燃风机频率与煤气炉助燃风机频率,实现自动闭环控制和手动开环控制功能(TE101)。

注:后背盘上采用手操器及手自动转换开关,在DCS故障时仍可以操作变频器。

.4.窑炉出料口在后背盘采用摄像机监控。

5.池壁循环冷却水泵根据工艺要求与炉温连锁控制。

冷却水流量开关FS-101提供冷却水断水报警信号。

6.马蹄窑换向燃烧控制系统,采用DCS自动控制,并在后背盘上设手动控制,煤气换向采用电机换向、空气换向采用气缸控制,控制逻辑见逻辑图。

每隔20分钟换向,换向时间和空气延时时间可以设置,换向前有换向预告,控制现场的预告警铃发出信号,同时DCS也有显示。

7.窑炉加热采用热煤气,来自厂区的煤气站,煤气总管(换向前)温度和压力进DCS显示。

8..窑炉废气经烟道→余热锅炉→除尘器→引风机→烟囱。

9.余热锅炉的水位进DCS显示,并控制补水泵及加水电磁阀。