硬质合金刀片的材料分类.性能.选用(摘要) PPT

硬质合金刀具材料的种类、性能和特点及应用

硬质合金刀具材料的种类、性能和特点及应用硬质合金刀具,特别是可转位硬质合金刀具,是数控加工刀具的主导产品,20世纪80年代以来,各种整体式和可转位式硬质合金刀具或刀片的品种已经扩展到各种切削刀具领域,其中可转位硬质合金刀具由简单的车刀、面铣刀扩大到各种精密、复杂、成形刀具领域。

⑴硬质合金刀具的种类按主要化学成分区分,硬质合金可分为碳化钨基硬质合金和碳(氮)化钛(TiC(N))基硬质合金。

碳化钨基硬质合金包括钨钴类(YG)、钨钴钛类(YT)、添加稀有碳化物类(YW)三类,它们各有优缺点,主要成分为碳化钨 (WC)、碳化钛(TiC)、碳化钽(TaC)、碳化铌(NbC)等,常用的金属粘接相是Co。

碳(氮)化钛基硬质合金是以TiC为主要成分(有些加入了其他碳化物或氮化物)的硬质合金,常用的金属粘接相是Mo和Ni。

ISO(国际标准化组织)将切削用硬质合金分为三类:K类,包括Kl0~K40,相当于我国的YG类(主要成分为WC.Co)。

P类,包括P01~P50,相当于我国的YT类(主要成分为WC.TiC.Co)。

M类,包括M10~M40,相当于我国的YW类(主要成分为WC-TiC-TaC(NbC)-Co)。

各个牌号分别以01~50之间的数字表示从高硬度到最大韧性之间的一系列合金。

⑵硬质合金刀具的性能特点硬质合金刀具的性能特点如下:①高硬度:硬质合金刀具是由硬度和熔点很高的碳化物(称硬质相)和金属粘结剂(称粘接相)经粉末冶金方法而制成的,其硬度达89~93HRA,远高于高速钢,在5400C时,硬度仍可达82~87HRA,与高速钢常温时硬度(83~86HRA)相同。

硬质合金的硬度值随碳化物的性质、数量、粒度和金属粘接相的含量而变化,一般随粘接金属相含量的增多而降低。

在粘接相含量相同时,YT类合金的硬度高于YG类合金,添加TaC(NbC)的合金具有较高的高温硬度。

②抗弯强度和韧性:常用硬质合金的抗弯强度在900~1500MPa 范围内。

硬质合金刀片

N30

S01

难于加工材料 (钛合金/镍合金)

S10

S20

粗加工 S30

硬质合金

KW10

KW10

KW10

23

刀片材质 硬质合金

刀

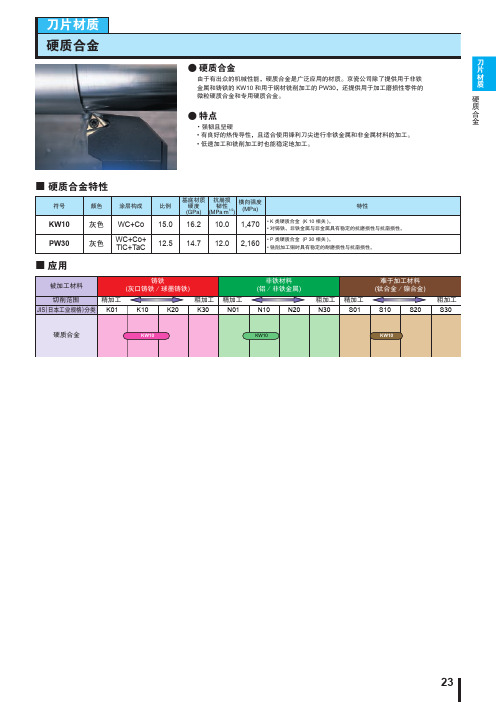

● 硬质合金

片 材

由于有出众的机械性能,硬质合金是广泛应用的材质。京瓷公司除了提供用于非铁

质

金属和铸铁的 KW10 和用于钢材铣削加工的 PW30,还提供用于加工磨损性零件的

微粒硬质合金和专用硬质合金。

硬 质

合

● 特点

金

・强韧且坚硬

• 有 良好的热传导性,且适合使用锋利刀尖进行非铁金属和非金属材料的加工。

• 低速加工和铣削加工时也能稳定地加工。

■ 硬质合金特性

符号

颜色

涂层构成

KW10 PW30

灰色 灰色

WC+Co

WC+Co+ TiC+TaC

比例

15.0 12.5

基底材质 硬度 (GPa)

抗崩损 韧性 (MPa∙m1/2)

横向强度 (MPa)

特性

16.2

10.0

1,470

• K 类硬质合金 (K 10 相关 )。 • 对铸铁、非铁金属与非金属具有稳定的抗磨损性与抗崩损性。

14.7

12.0

2,160

• P 类硬质合金 (P 30 相关 )。 • 铣削加工铜时具有稳定的耐磨损性与抗崩损性。

■ 应用

被加工材料

铸铁 (灰口铸铁/球墨铸铁)

切削范围

精加工

粗加工

JIS(日本工业规格)分类 K01

K10K20K30源自精加工 N01非铁材料 (铝/非铁金属)

N10

N20

粗加工 精加工

硬质合金与超硬工具材料PPT课件

混合料的制备

使碳化物与粘结相粉末混合均匀,并进一步磨细。 硬质合金成品的性能,很大程度上取决于混合料 的制备。

球磨机是制备混合料的主要设备。球磨的各项工 艺参数对混合料的质量有明显的影响。工艺参数 的选择包括:转速为接近60%的临界转速;加入 适量的液体介质(酒精、苯、丙酮等);使用硬 质合金球,球的直径为5~10mm,球料比为2.5: 1~5:1,装球量为40%~60%;球磨时间为24~ 48小时,细晶硬质合金可增加到72小时或更长。

4.2 WC硬质合金 4.2.1 WC与复式碳化物的制造

W+C→WC

TiO2+3C→TiC+2CO WC-TiC 影响粒度的因素:温度、时间、余料粒度 4.2.2 WC基硬质合金的制造工艺与性能 生产工艺

WC + CO or → 湿磨 → 过滤 → 干燥 → 过筛 → 掺胶

WC、TiC+CO (汽油) 喷雾干燥

WC-Co硬质合金

WC-Co硬质合金主要用于加工铸铁、有色金属和非金属材料。加工 铸铁时,切屑呈崩碎块粒,刀具受冲击很大,切削力和切削热都集中 在刀刃和刀尖附近。YG类合金有较高的抗弯强度和冲击韧性(与VT' 类比较),可减小切削时的崩刃。同时,YG类合金的导热性较好,有 利于切削热从刀尖散走,降低刀尖温度,避免刀尖过热软化。加工有 色金属及其合金时,由于在熔化温度下金属及其合金不会与WC产生 溶解或溶解速率非常慢,因此,YG类合金能成功地加工有色金属及 其合金。YG类合金的磨削性较好,可以磨出锐利的刃口,适于加工 有色金属和纤维复合材料。YG类硬质合金中含钴量较多时,其抗弯 强度及冲击韧性均较好,特别是提高了疲劳强度,因此适于在受冲击 和振动条件下作粗加工用;含钴量较少时,其耐磨性和耐热性较高, 适合于作连续切割的精加工用。当含钴量较少时,合金硬度较高,耐 磨性也较好。

刀具材料:硬质合金讲解

切削速度(m/min)

500

200 100 50 20

碳素工具钢

1800 1850

10

合金工具钢 1900 1950 2000 年代

图10 刀具材料的发展与切削加工高速化的关系

1-1刀具材料的发展情况

4

上海大学

2.硬质合金

随着工业的发展需求,工具钢(碳素工具 钢、合金工具钢、高速钢)已经不能满足行业 对高效率加工、高质量加工和难加工材料的加 工要求,因此20世纪20到30年代行业领域发明 了钨钴钛类硬质合金。

①钨钴类硬质合金(YG)(WC+CO )

②钨钛钴类硬质合金(YT)( WC-TiC-CO) ③钨钽(铌)钴类硬质合金(YA)( WC-TaC(NbC)-CO ) ④钨钛钽(铌)钴类硬质合金(YW)( WC-TiC-Ni-Mo

)

以上四种硬质合金的主要成分都是WC,故统称为 WC 基硬质合金。

⑤碳化钛基类硬质合金(YN)

5

上海大学

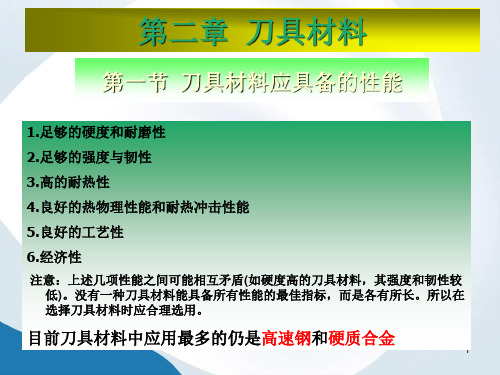

2.1硬质合金的性能特点

硬质合金是由高硬度、高熔点的金属碳化物(WC、 TiC等)微粉和金属黏结剂(Co、Ni、Mo等)经高压成形 ,并在1500℃左右的高温下烧结而成的粉末冶金制品。 硬质合金的硬度高达 89~94HRA,耐磨性很好,能切 削淬火钢等硬度高的材料。 硬质合金的耐热性为 800~1000 ℃,切削速度可达 100 m/min 以上,但其抗弯强度低、韧性差、怕冲击和振动, 制造工艺性差。

14

上海大学

·

2.4新型硬质合金

1)细晶粒、超细晶粒硬质合金

2-8 超 细 晶 粒 整 体 硬 质 合 金 涂 层 精 密 铣 刀

特点:使用细晶 粒,加抑制剂, 采用新进的烧结 工艺,多用于YG 类合金,可以较 大提高硬度、耐 磨性、抗弯强度 和韧性。 可用于加工高硬 度难加工材料。

刀具材料PPT演示文稿

❖ 应用:高速钢仍是世界各国制造复杂、精密和成形刀具 的基本材料,是应用最广泛的刀具材料之一。

5

• 常用高速钢材料的分类与性能及应用 分类:通用型高速钢(普通高速钢)、高性能高速钢和粉末冶金高速钢。 一、 普通高速钢 特点:工艺性能好,具有较高的硬度、强度、耐磨性和韧性。可用

于制造各种刃形复杂的刀具。切削普通钢料时的切削速度通常不高于 40m/min~60m/min。

目前刀具材料中应用最多的仍是高速钢和硬质合金

1

表2-1 各种刀具材料的物理力学性能

HRC 65 60

HRA HV 83.6 798 81 687

2

返回本 章目3录

第二节 高 速 钢

•

高速钢是富含W、Cr、Mo(钼)、V等合金元素的高合金工具钢。

• 高速钢的特点

•

与碳素工具钢、合金工具钢相比,高速钢的热硬性很高,

普通高速钢又分为钨系高速钢和钨钼系高速钢两类。 (1) 钨系高速钢。这类高速钢的典型牌号为W18Cr4V(简称W18),

含C量为0.7%~0.8%,含W18%,Cr4%、V1%。此类高速钢综合性能 较好,可制造各种复杂刃型刀具。 缺点:碳化物分布不均匀,强度和韧 性稍差,不宜做大截面的刀具,热塑性较差。

超细晶粒硬质合金能在较高硬度时获得很高的抗弯强度,YS2(YG10H)。 为了提高WC+ Co (YG)类合金的常温、高温硬度及耐磨性,在其成分中加 入1%~3%的TaC(NbC),组成WC+ TaC(NbC)+Co 合金,如YG6A(YA6)。

硬质合金刀片的材料分类性能选用摘要讲课文档

第一页,共108页。

工欲善其事 必先利其器

第二页,共108页。

前

言

在由机床、刀具和工件组成的切削加工 工艺系统中,刀具是最活跃的因素。刀具切 削性能的好坏取决于构成刀具的材料和刀具 结构,而刀具材料最具有决定性作用。

半个多世纪以来,刀具材料的进步极大 地推动着人类社会生产力的发展。从碳素工 具钢、合金工具钢、高速钢、硬质合金、陶 瓷材料到金刚石和立方氮化硼材料以及刀具 涂层技术,刀具材料性能的改进使得切削速 度不断提高。刀具技术和机床技术的发展相 互促进,工件材料与刀具材料交替进展,对 推动切削加工技术的发展起着决定性作用。

第十九页,共108页。

抗压强度

mpa

3436 4126 — 4218 4513 4701 4701 4905 4807 3924

4905 4905 4701 4316

— 5788 5592 4905 4611 4416

(3)硬质合金ISO标准按用途分类表

主要类别

用 途分 类

被加工 识别 材料大类 颜色

维氏硬度

HV

(公斤/毫米2)

抗弯强度

mpa

P01.2

30

P01.3

51

P01.4

62

P05

77

P

P10

63

P20

76

P25

71

P30

82

P40

75

P50

68

64

6

43

6

33

5

18

5

28

9

14

10

20

9

8

10

12

13

常用硬质合金刀具材料的选用分析

常用硬质合金刀具材料的选用分析摘要:硬质合金是高硬度、难溶的金属化合物(主要是WC、TiC等,又称高温碳化物)微米数量级的粉末,用Co、Mo、Ni等作粘结剂烧结而成的粉末冶金制品。

与高速钢相比,它具有较高的硬度、耐磨性和红硬性;与超硬材料相比,它具有较高的韧性。

由于硬质合金具有良好的综合性能,因此在刀具行业得到了广泛应用。

关键词:硬质合金;性能;硬度;选用硬质合金是高硬度、难溶的金属化合物(主要是WC、TiC等,又称高温碳化物)微米数量级的粉末,用Co、Mo、Ni等作粘结剂烧结而成的粉末冶金制品。

允许切削温度高达800~1000℃;切削中碳钢,切削速度可达1.67m/min以上。

目前虽然可供使用的品种很多,新型的刀具材料也不断出现,但硬质合金仍是最受欢迎的一种刀具材料。

与高速钢相比,它具有较高的硬度、耐磨性和红硬性;与超硬材料相比,它具有较高的韧性。

由于硬质合金具有良好的综合性能,因此在刀具行业得到了广泛应用。

文章结合硬质合金的基本特性,对牌号的适当选用等进行了综述,并举例说明。

1 常用硬质合金材料的种类常用的硬质合金材料按其化学成分与使用性能分为三类:第一类是WC-Co合金,即钨钴类,ISO标准以K表示,冶金部标准以YG表示。

用数字代表钴的含量,如YG6,表示含钴6%,含WC94%。

第二类是WC-TiC-Co合金,即钨钴钛类,ISO标准以P表示,冶金部标准以YT表示,用数字表示TiC的含量,如YT15,表示含TiC15%,其它WC和Co占85%。

而TiC+WC+Ni+Mo合金为碳化钛基类,ISO标准以P表示,冶金部标准以YN表示。

第三类是添加钽(Ta)铌(Nb)类,ISO标准以M表示,冶金部标准以YW表示。

2 硬质合金刀具材料的选用分析(1)WC-Co合金包括YG3X、YG3、YG6X、YG6、YG8、YG6A等,一般用于加工铸铁、有色金属及其合金。

在切削铸铁及其它脆性材料时,由于形成崩碎切屑,局部压力很大,并具有一定的冲击性。

刀具材料及合理选用PPT课件

目前金属切削加工中应用的刀具材料,碳素工具钢已 基本被淘汰,合金工具钢也很少使用,所使用的刀具材料 主要分为高速钢、硬质合金、陶瓷、立方氮化硼和聚晶金 刚石5类。其主要物理力学性能如表2.1所示。

2021/7/23

第二章 刀具材料及其合理选用7

2.硬质合金的种类、牌号、性能及选用 K类相当于钨钴类硬质合金,代号为YG,适用于加

工短切屑的黑色金属、有色金属和非金属材料,外包装 用红色标志。

P类相当于钨钛钴类硬质合金,代号为YT,适用于加 工长切屑的黑色金属,外包装用蓝色标志。

M类相当于钨钛钽钴类硬质合金,代号为YW,适用 于加工长、短切屑的黑色金属和有色金属,外包装用黄 色标志。常用硬质合金刀具材料的牌号及用途见下表。 (1)钨钴类硬质合金(YG)。常用牌号有YG3X、 YG6 YG6X、YG8等。牌号中的数字表示含钴量的百分比,含 钴量越多,其韧性就越大,抗弯强度就越高,但其硬度和

2021/7/23

第二章 刀具材料及其合理选用9

2021/7/23

第二章 刀具材料及其合理选用10

③ Al2O3涂层刀片。刀具在高温下切削时宜涂Al2O3。 除上述的单涂层外,还可以采用TiC-TiN、TiC-Al2O3、

TiC-Al2O3-TiN等双涂层或多涂层,其性能优于单涂层。 涂层刀片广泛用于各种钢料、铸铁的精加工和半精加工, 负荷较轻的粗加工。涂层刀具的缺点是刀刃的锋利程度和 抗剥落能力不及未涂层的刀具,所以不宜小进给量加工高 硬度材料和重载切削。

2021/7/23

第二章 刀具材料及其合理选用12

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

随着科学技术的发展,对工程材料提出 了愈来愈高的要求,各种新型金属材料和非 金属材料的应用日益广泛,面对如此品种繁 多的工件材料,如何正确选择刀具材料来进 行切削加题。

不同的刀具材料或同种刀具加工不同的 工件材料时刀具寿命往往会存在很大差别, 所谓“万能刀具”是不存在的。“工欲善其 事,必先利其器”这一句中国名言已成为国 内外的共识。因此,学习金属切削原理,掌 握各种刀具材料的不同特性,按具体情况解 决好刀具材料与加工对象之间的“合理匹配” 问题,优选切削用量,从而提高应用水平。

(1)ISO 标准硬质合金的分类 及其刀片牌号表示方法

(1)硬质合金的分类及其代号: P类(包括P01~P50): 适用于加工长切屑的黑色

金属(如:切削钢材),以蓝色作标志; M类(包括M10~M40): 这类合金为通用型,适用

于加工长切屑或短切屑的黑色金属(如: 切削不锈钢)及有色金属,以黄色作标 志; K类(包括K01~K40): 适于用加工短切屑的黑色 金属(如:切削铸铁)有色金属及非金属 材料,以红色作标志;

目前,中国的机械工业呈现出快速增长 的势头,但生产效率低下导致投入与产出相 比效益不高,或者说得到回報的比例远远低 于国外,在国际上的竞争力并不强。要想从 “制造大国”走向“制造强国”,制造效率 和生产管理水平必需加快提升;要做到这一 点首要任务是提升企业和职工的管理、技术 素质。从提高机械加工效率方面考量,普遍 提高一线技术工人的刀具应用技术水平是至 关重要的,也是企业增收节支的有效办法。

P. M. K. H. S. N.

H类(包括 H01~H30): 适用于加工硬度为HRC40~65 的高硬度材料 (如:切削淬火钢、合 金钢、硬铸铁等),以褐色为标志;

S类(包括S01~S30): 适用于切削高温合金、耐热合 金材料 (如:钛合金、镍基高温合金 等),以棕色为标志;

N类(包括N10~N30): 适用于加工有色金属及非金属 材料 (如:铝合金、纤维强化型塑料 等) ,以绿色为标志。

(1)国产硬质合金牌号分类 :

A.钨-钛-钴类合金:以WC-TiC-Co 为化 学成份,称YT类;

由于硬质合金中的高温碳化物含量超过高速 钢,具有高硬度、耐磨性好、耐热性好的特性, 允许使用切削速度要比高速钢高得多,因此,硬 质合金是目前得到最广泛应用的切削刀具材料。

1.ISO 标准硬质合金的分类 及其刀片牌号表示方法:

(1)ISO 标准硬质合金的分类及其代号; (2)ISO 标准硬质合金牌号成份和性能; (3)ISO 标准硬质合金按用途分类表。

为了配合企业的技术培训工作,我们以 简明的图、表及少量文字叙述编写有关机械 加工专项技术培训资料,力求达到易学、实 用、速成的效果。

编者 2007.8.

硬质合金刀片的材料 分类.性能.选用

中国刀具技术协会常务理事

孙贞惠 高级工程师 刀具技师 主讲

硬质合金刀片的材料分类.性能.选用

一. 概述 二. 硬质合金刀具材料的分类与特性 三. 硬质合金刀具涂层技术简介 四. 根据加工件的材料特性选用合适的 刀片牌号 五. 根据刀片的特性合理选择切削用量 六. 附表

注:以上三类标准是近年来ISO新增设的标准

(2)硬质合金ISO标准牌号的成分和性能

(3)硬质合金ISO标准按用途分类表

硬质合金 ISO 标准按用途分类表(续)

硬质合金 ISO 标准按用途分类表(续)

2.国产硬质合金分类、性能及其用途:

(1)国产硬质合金牌号分类; (2)国产硬质合金牌号表示方法; (3)国产硬质合金常用牌号性能与选用; (4)国产硬质合金新牌号的性能与选用; (5)国产硬质合金可转位刀片型号(采用 ISO 国际标准)的表示方法; (6)国内外硬质合金牌号对照表。

大家应该也有点累了,稍作休息

大家有疑问的,可以询问

一、概述: 切削过程的主要矛盾是刀具的切除与工

件的反切除。影响刀具切削能力的外在因素 有刀具结构、几何角度、磨损情况以及工件 材料、切削用量选用情况等,而刀具材料的 性能则是决定切削能力的内在因素;因此, 在切削加工实践中,进行编制工艺、选择刀 具和优选切削用量,都必须以刀具材料的性 能为依据。

机夹硬质合金 车削刀具

机夹硬质合金 镗、铣刀具

碳工钢 合工钢

☆ 国产各种刀具材料的主要性能指标

二. 硬质合金刀具材料的分类与特性

硬质合金是釆用粉末冶金工艺制成的工程材 料。它是由高硬度和高熔点金属碳化物(碳化钨 (WC)、碳化钛(TiC)、碳化钽(TaC)和碳化 铌(NbC)等)作硬质相 ,用金属钴(Co)为主 或钼(Mo)、镍(Ni)等作为粘结相。经球磨工 艺制成的粉末,按各种牌号的配比进行混合,而 后压制成合金坯块,再经过高温高压炉里进行燒 结而成各种硬质合金制品。

硬质合金刀片的材料分类.性能.选用(摘要)

工欲善其事 必先利其器

前

言

在由机床、刀具和工件组成的切削加工 工艺系统中,刀具是最活跃的因素。刀具切 削性能的好坏取决于构成刀具的材料和刀具 结构,而刀具材料最具有决定性作用。

半个多世纪以来,刀具材料的进步极大 地推动着人类社会生产力的发展。从碳素工 具钢、合金工具钢、高速钢、硬质合金、陶 瓷材料到金刚石和立方氮化硼材料以及刀具 涂层技术,刀具材料性能的改进使得切削速 度不断提高。刀具技术和机床技术的发展相 互促进,工件材料与刀具材料交替进展,对 推动切削加工技术的发展起着决定性作用。

硬质合金刀具是在较大的切削力和较高 的切削温度下切除金属的,并且和切屑与工 件表面不断地发生摩擦,因此,作为刀具切 削部份的刀片材料,应具备以下几方面的性 能:

1.较高的硬度和耐磨性;

2.较高的耐热性;

3.必要的强度与韧性;

4.较好的导热性;

5.较好的抗粘结性;

6.制造刀具工艺性和经济性相对好。

各类刀片牌号的性能差别很大、适用范 围也各有不同,没有一种刀片牌号具备所有 的最佳性能,而是各有所长、相互补充的。 所以,了解刀片牌号的基本特性及其应用范 围,在生产实践中掌握其规律性,才能做到 运用自如。