镜头光学设计公差允许

光学设计指引贴4(对成像镜头设计质量的评估)

例如:最小象元直径=0.008mm, F#=1.8,轴向色差<0.008*2*1.8 =0.03mm。

五 工艺性要求

1 外形尺寸要求

(1)压边量要求

(2)中心厚与边厚要求

2 同心性要求

手机投影镜头的对正精度(焦 深要求)将更难保证,这成为手机 投影镜头批量生产的难点之一,为 了使手机焦深要求不致过严,F#>2; 但这会制约手机亮度,因此手机设 计的另一难点,是需对各虑色镜进 行频谱透过率的定量分析,给出合

理的频谱透过率,角度ห้องสมุดไป่ตู้过率的综 合技术指标要求。

(4)全视场传函一致性要求

(6)色光传函要求

在常用工作条件下,主波长传函 MTF>0.45、其它传函MTF>0.35。

2 弥散要求

MTF只是象质要求之一,对于 MTF合乎要求的系统,象质只能说较 好,还不能说很好。这是因为在能 分辨的鉴别率图案周围,有可能产 生拉出的弱光带,影响对比度。客 户对此还是比较挑剔的。这个问题 主要是由弥散斑的RMS(弥散散布半 径的方均根植)、GEO(弥散散布半 径的最大值)共同决定的。 好的镜头要求RMS<最小象元直径、 GEO<3*RMS。

• 由透镜对正要求确定的焦深

焦深由光轴对成像面的垂值偏差所 决定,允许±10’。在焦深范围内 MTF>20%.

例如0.46英寸的DMD,如果最大 视场角=±25°,那么F’= (0.46*25.4/2) /Tan25°=12.53,因此光轴对成像 面的垂值偏差=±10’时,引起DMD 角顶对中心点沿轴向移位= ±12.53*(10*0.00029)=0.036mm, 即焦深=±0.035mm,在焦深范围内, 中心与角顶成像将同时清楚。

光学镜头的结构设计与装配工艺

工作经验,以一个中倍显微物镜为例,简单地谈一下镜片的光学冷加工,结构设计,装配工艺。

光学冷加工:很多没进过光学冷加工车间的

朋友对光学透镜的加工技术很好奇,其实光学冷加工就是把像石头一样形状的光学玻璃原料,进行切割,粗磨,精磨,抛光,磨边,镀膜,胶合等一整套工艺,最终得到图纸要求精度的光学透

注:光学透镜的标注是需要进行严格的公差分析的,此处给出的是一般的加工精度,只作为

参考。另外,需要注意的是,公差标注的越紧,加工难度就越大,车间的报废率就会越高,对于需要考虑成本的镜头来说,这个是需要结合公差分析的结果,仔细权衡的。

123 下一页>

镜。

具体的光学冷加工工艺在这里就不详细说了,此处重点说一下目前国内光学透镜的一般加

工精度:

1.外径公差-0.02~0 左右;

2.中心厚度公差:ຫໍສະໝຸດ plusmn;0.02 左右;3.偏心:2′左右;

4.光圈:3 左右;

5.局部光圈:0.3 左右;

6.镀增透膜后的反射率:小于 0.5%左右。

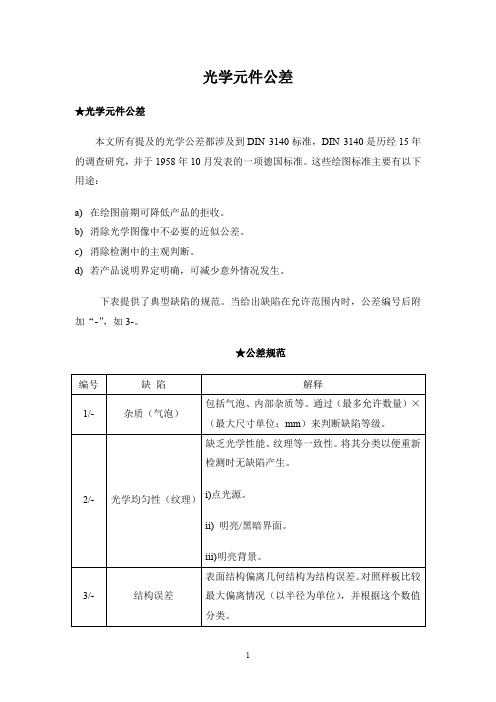

DIN德国工业标准光学元件公差

光学元件公差★光学元件公差本文所有提及的光学公差都涉及到DIN 3140标准,DIN 3140是历经15年的调查研究,并于1958年10月发表的一项德国标准。

这些绘图标准主要有以下用途:a)在绘图前期可降低产品的拒收。

b)消除光学图像中不必要的近似公差。

c)消除检测中的主观判断。

d)若产品说明界定明确,可减少意外情况发生。

下表提供了典型缺陷的规范。

当给出缺陷在允许范围内时,公差编号后附加“-”,如3-。

★公差规范光学元件公差可以分为两大类,即:i) 材料缺陷。

即材料本身引起的缺陷(比如:气泡、条纹)。

ii) 工艺缺陷。

这一缺陷取决于工作人员本身的技能,也可能通过拿取不慎造成(比如:划痕、破边等)。

★材料缺陷根据材料不同的光学影响,将其再分成两类。

杂质,如:气泡、内部杂质等;光学均匀性,如:条纹等。

他们界定为不同的公差。

编号【1】涉及可允许的杂质,编号【2】涉及可允许的光学均匀性。

★1/-…杂质杂质,特指气泡,即材料中含有气囊,其截面为圆形。

可允许杂质的数量和尺寸取决于光学元件在系统中的位置。

通常气泡并不会造成干扰,但如果将其应用到通光路径上,可能由于缺少光线而造成阻碍。

除气泡外还有一种所谓的内部杂质。

内部杂质与气泡结构相同,但尺寸要更小,呈点状。

即使不同属性的玻璃内部也都可能含有这种杂质。

通常这种杂质会遍布光学元件的整个体内,但只要是分散开来的,那么在特定区域内此类元件是允许使用的。

★公差尺寸可允许杂质的数量和尺寸是通过因数和级别数判定的(最大允许尺寸:直径)。

这个因数表示指定级别所允许的最大杂质数量。

杂质的公差尺寸要通过DIN标准判定,仅使用以下表格提供的尺寸。

允许杂质等级(直径mm)等级表示可允许杂质的最大直径。

大面积的气泡或内部杂质是不允许的。

最大允许杂质公差范围内的元件,经常在指定区域内应用。

此外仅仅小气泡是可允许在指定区域出现的,即使小气泡的数量很多也是可以的。

也就是说,一个大气泡不能取代总尺寸相同的大量小气泡。

光学系统设计09-OSLO-4-优化-公差分析

∑ φ(x) =

N

⎡ ⎢

Aj

−

D

j

⎤ ⎥

j=1 ⎢⎣ T j ⎥⎦

Aj 变量当前值

D j 变量目标值

Tj 公差(倒数作为权重因子)

1.编写SCP程序,用OCM[1]~OCM[50]代表需要优化的目 标运算元。

2.程序文件第一行以*开头,放入private Æ scp目录,文件 名使用第一行的命名;

3.在菜单optimize Æ operating conditions Æ cammand for scp operands 中填入程序名;

计算0, 0.7, 1视场 8条光线

1为主光线 2为边缘光线 3, 4, 5为0.7视场处的孔径光线(-0.8,+0.8孔径Y, 0.7孔径X) 6, 7, 8为1视场处的孔径光线(-0.7,0.7,孔径Y,0.65孔径X)

具体参数意义见手册216页

86

优化

SCP分量作为优化变量的一般步骤

4.在optimize Æ operands 中填入OCM1~OCM50,即在 SCP程序中计算用到的参数;

5.设定系统变量; 6.进行优化。

87

优化

88

优化-简单的例子

利用优化功能找到透镜边缘光线在光轴的交点位置

通过光线追迹再换算得到(球差计算部分已经介绍) trace_fan(y,all,3,-0.01,0.01,0); trace_fan(y,all,3,-1,1.0,0); 观察DY值的变化,理解高斯像面的含义; set_preference(outp,off) 设定操作指令结果不在文本窗口显示; 与前面换算结果对比;

光学零件直径公差

光学零件直径公差

光学零件直径公差是光学加工中非常重要的一个概念,它直接影响着光学零件

的精度和质量。

在光学加工过程中,光学零件的直径公差通常是指光学零件的直径尺寸允许的最大偏差范围,也就是直径尺寸的上限和下限之间的差值。

直径公差的大小直接决定了光学零件的精度和稳定性。

在光学领域中,光学零件的直径公差通常是非常严格的,因为光学系统的性能

和稳定性很大程度上取决于光学零件的精度。

如果光学零件的直径公差过大,会导致光学系统的性能下降,影响光学系统的分辨率和清晰度。

因此,在光学加工过程中,控制光学零件的直径公差是非常重要的。

光学零件的直径公差通常通过直径公差等级来表示,直径公差等级越高,允许

的直径偏差范围就越小,光学零件的精度就越高。

在光学加工中,通常会根据光学零件的具体要求和用途来选择合适的直径公差等级,以确保光学零件的精度和质量。

光学零件的直径公差的控制通常需要通过精密的加工设备和工艺来实现,比如

精密的数控机床和光学加工设备。

在光学加工过程中,工艺操作员需要严格按照光学零件的要求和规范进行操作,确保光学零件的直径公差在允许的范围内。

总的来说,光学零件的直径公差是光学加工中的一个重要参数,直接影响光学

零件的精度和质量。

通过严格控制光学零件的直径公差,可以提高光学系统的性能和稳定性,保证光学系统的正常运行。

因此,在光学加工过程中,对光学零件的直径公差进行严格控制是非常重要的。

希望本文的内容能够对您有所帮助。

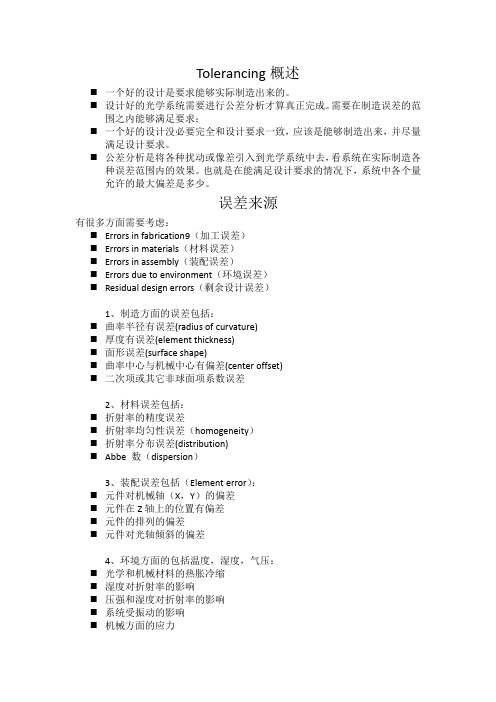

光学设计误差概述

Tolerancing概述⏹一个好的设计是要求能够实际制造出来的。

⏹设计好的光学系统需要进行公差分析才算真正完成。

需要在制造误差的范围之内能够满足要求;⏹一个好的设计没必要完全和设计要求一致,应该是能够制造出来,并尽量满足设计要求。

⏹公差分析是将各种扰动或像差引入到光学系统中去,看系统在实际制造各种误差范围内的效果。

也就是在能满足设计要求的情况下,系统中各个量允许的最大偏差是多少。

误差来源有很多方面需要考虑:⏹Errors in fabrication9(加工误差)⏹Errors in materials(材料误差)⏹Errors in assembly(装配误差)⏹Errors due to environment(环境误差)⏹Residual design errors(剩余设计误差)1、制造方面的误差包括:⏹曲率半径有误差(radius of curvature)⏹厚度有误差(element thickness)⏹面形误差(surface shape)⏹曲率中心与机械中心有偏差(center offset)⏹二次项或其它非球面项系数误差2、材料误差包括:⏹折射率的精度误差⏹折射率均匀性误差(homogeneity)⏹折射率分布误差(distribution)⏹Abbe 数(dispersion)3、装配误差包括(Element error):⏹元件对机械轴(X,Y)的偏差⏹元件在Z轴上的位置有偏差⏹元件的排列的偏差⏹元件对光轴倾斜的偏差4、环境方面的包括温度,湿度,气压:⏹光学和机械材料的热胀冷缩⏹湿度对折射率的影响⏹压强和湿度对折射率的影响⏹系统受振动的影响⏹机械方面的应力5、设计剩余误差包括⏹一般来说,光学系统都有剩余误差(即MF≠0)。

⏹设计误差一般因系统的视场而不同⏹设计结果必须超过设计要求,这样才能在公差的影响范围内,制造出来的系统能够满足使用要求。

公差预算公差预算主要是考虑所有可能误差因素对系统性能的影响。

c口镜头制定标准

C口镜头制定标准一、镜片材料1.1 镜片材料应具备高透光性、低色散、高热稳定性以及良好的机械加工性能。

常用的材料包括萤石、玻璃和塑料等。

1.2 对于高精度镜头,应使用具有高折射率、低色散的特殊光学玻璃或高级别的光学塑料。

二、镜片精度2.1 镜片的精度分为三级:超高级、高级和普通级。

每一级别都有相应的公差范围,具体根据实际需要和制造难度来确定。

2.2 超高级镜片应具有非常低的表面粗糙度、高平整度和高精度面形。

高级镜片应具有较低的表面粗糙度和平整度,面形精度要求适中。

普通级镜片对表面粗糙度和平整度的要求较低,但应保证基本的面形精度。

三、镜片结构3.1 镜片结构分为单片、双片、多片等形式,具体根据镜头的设计要求来选择。

3.2 对于多片式镜头,应考虑各镜片之间的胶合和密封,以确保镜头的整体性能和稳定性。

四、光学性能4.1 镜头的光学性能包括焦距、光圈、视场角、畸变等参数。

应根据实际应用场景来选择合适的镜头。

4.2 镜头的焦距应准确并且稳定,光圈调节应顺畅并且能够实现精确控制,视场角应符合设计要求,畸变应尽可能小。

五、环境适应性5.1 镜头应能够在各种环境条件下稳定工作,包括高温、低温、高湿、强光等环境因素。

5.2 镜头应有适当的密封措施,以防止灰尘、水汽等杂质进入镜头内部。

六、机械性能6.1 镜头的机械性能包括镜头的抗冲击性、耐振动性、耐磨损性等。

这些性能应符合相应的标准要求。

6.2 镜头的机械结构应牢固可靠,调节机构应灵活准确,能够保证长期稳定的使用效果。

七、可靠性7.1 镜头应具备高度的可靠性,能够在规定的使用条件下长期稳定工作。

7.2 镜头的可靠性应通过相应的可靠性试验进行验证,如温度循环试验、冲击试验、振动试验等。

八、外观质量8.1 镜头的外观质量应良好,表面光滑、无明显划痕、气泡等缺陷。

8.2 镜头的外观设计应符合现代产品的审美要求,颜色搭配合理,造型美观大方。

光学透镜倾斜公差

光学透镜倾斜公差知识解读光学透镜的倾斜公差是指透镜的光轴与基准轴线之间的角度偏差。

这种公差是由于制造过程中的误差或装配过程中的误差引起的。

下面将详细解读光学透镜倾斜公差的相关知识。

一、倾斜公差的概念倾斜公差是指光学透镜的光轴与基准轴线之间的角度偏差。

在透镜的装配和使用过程中,由于各种因素的影响,透镜的光轴可能会发生偏离,从而导致成像质量下降。

因此,对透镜的倾斜公差进行控制是必要的。

二、倾斜公差的影响倾斜公差对光学系统的成像质量有显著影响。

当透镜存在较大的倾斜公差时,会导致光线的折射角发生变化,从而使成像位置偏移,降低成像质量。

因此,在光学系统的设计和制造过程中,需要严格控制透镜的倾斜公差,以确保系统的成像质量。

三、倾斜公差的测量倾斜公差的测量方法有多种,其中常用的有光学准直仪法和自准直法。

光学准直仪法是通过将透镜置于准直仪的测量位置,调整透镜的角度,使光轴与基准轴线重合,然后记录透镜的位置信息。

自准直法是通过将光源发出的光线照射在透镜上,然后在另一侧观察光斑的位置,从而计算出透镜的倾斜角度。

四、倾斜公差的来源倾斜公差的来源主要包括制造误差和装配误差。

制造误差是指在加工过程中由于设备、材料和工艺等因素引起的误差,装配误差是指在装配过程中由于操作、调整和固定等因素引起的误差。

为了减小倾斜公差,需要从制造和装配两个方面进行控制和优化。

五、减小倾斜公差的方法减小倾斜公差的方法主要有以下几个方面:1. 提高制造精度:通过改进制造工艺、选用高精度设备和高品质材料等手段提高透镜的制造精度,从而减小倾斜公差。

2. 提高装配精度:通过优化装配流程、提高操作人员的技能水平等手段提高透镜的装配精度,从而减小倾斜公差。

3. 选用合适的透镜材料:选用具有较小热膨胀系数和稳定物理性能的透镜材料,可以减小温度等因素对透镜的影响,从而减小倾斜公差。

4. 优化光学系统结构:通过优化光学系统的结构参数和装配关系等手段,减小透镜之间的相互作用和装配误差,从而减小倾斜公差。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

光學設計公差允許

一公差分配思路

原準備用ODP841進行公差分配計算,但該軟件是用于幾何傳函的計算,對小象差系統計算的結果比Zemax中的MTFT好的多,這是因爲沒考慮衍射效應對象差的幹擾。

我們設計的系統鑒别率是很高的。

因此用ODP841計算偏差很大。

故采用Zemax計算。

首先介召公差計算的總體思路:

在光學設計中給所有工藝允許的總公差是:使最差情況下的傳函由于工藝因素的總下降量不大于0.15 lp/mm(下降後的傳函仍有

MTF=0.15,以便CCD仍能分辯它對應的空間頻率),對于本系統就是在F=1.23光圈、1H,0.7H口徑下允許鑒别率總下降量不大于0.15

lp/mm。

公差分配的環節有:

半徑、厚度1(透鏡厚度)、厚度2(透鏡氣隙)、玻璃折射率、玻璃色散、中心偏1(加工偏心)、中心偏2(裝配偏心)、餘量

上面的公差餘量是爲了在實際的工藝實施中,由于工藝原因必需放寬公差時,總公差允許量不緻于超。

在計算公差時,先按經驗以工藝上最寬松的條件給出各結構參量的公差預定值,這樣作是爲了先考核最差情況對總公差的影響。

當總公差

不超時,也不能以此作爲公差分配的最終結果,因爲在工藝允許的條件下,應盡量提高成象質量,因此應減少對總公差影響大的諸結構公差,這樣才能最有效的提高成象質量。

二公差分配

1 思路

對本樣例鏡頭,用Zemax公差計算功能時應遵循如下原則:

(1)因爲F=2~8口徑均比F=1.2口徑的傳函高很多,因此應以F=1.2口徑傳函爲準考核傳函變化量。

(2)在F=1.2口徑的傳函中,應要求0W,0.7W的傳函,而0W傳函比0.7W傳函高很多,因此應以0.7W視場傳函爲準考核傳函變化量所允許的半徑公差。

(3)在計算傳函時,應以MTF=0.3爲基準考核傳函的空間頻率。

(4)正态分布的蒙特卡羅數應取20以上,我們取50(此數越大,得到的公差計算結果的可信度越高,但計算量就越大)。

(5)用傳函計算公差時,各結構變量公差預定值的給定,可參考“各結構公差計算時預定公差的給定原則”給出。

(6)爲了加速公差計算,應以光學設計中有象質要求的各種情況下,傳函最低的的情況,計算公差的允許值。

2各結構公差計算時預定公差的給定原則

2.1 TFRN(光圈公差)預定公差的給定

這個量是給各面半徑加公的允許偏差值,先統一給5道圈,計算出總偏差再調整。

2.2 TTHI(厚度公差) 預定公差的給定

這個量給定各面位置的絕對偏差允許值,對于變焦系統,由于有變焦曲線的嚴格限制,因此對各透鏡面位置的絕對值應進行控制。

對本系統,各面隻有相對位置的要求,沒必要限定絕對位置,因此隻需給出:1,2;2,3; …. 的面要求就可以了。

現各厚度加工的允許偏差預定值統一給0.05 mm。

2.3 TEDX,TEDY(零件允許平行偏心公差) 預定公差的給定

這是光學零件與機械零件的配合公差中的偏心(平行)允許公差,給出0.05mm偏心允許預定值。

2.4 TETX,TETY(零件允許傾斜偏心公差) 預定公差的給定

這是光學零件與機械零件的配合公差中的偏心(傾斜)允許公差,給出6’=0.1°偏心允許預定值。

該公差實際上是限定了透鏡隔圈端面垂直度的允許偏差。

2.5 TSDX,TSDY(光學零件表面允許平行偏心公差) 預定公差的給定

這是光學零件表面公差中的偏心(平行)允許公差,給出0.05mm偏

心允許預定值。

2.6 TSTX,TSTY(零件允許傾斜偏心公差) 預定公差的給定

這是光學零件表面公差中的偏心(表面傾斜)允許公差給該量公差預定值爲0.05mm。

在Zemax公差計算輸入文件中,單位确是度。

那麽就用計算式:Q=arctg(0.05/R) 将角度值求出(度爲量剛)。

注:TSDX,TSDY,TSTX,TSTY是透鏡定心膜邊時用以控制表面傾斜和平行偏位的。

但在工序完公後确要通過零件的透過偏心來驗收,兩者如何統一呢?

在上圖中:

在車邊工藝中,第一面是作爲基準的,因此上圖中第一面既無偏心,也無傾斜。

第二面C21是表面偏心公差,,C22是表面傾斜公差。

則同向影響總偏心C2=C21+C22,由相似三角形有:

這就是由工藝上控制公差(控制C21,C22),向産品驗收公差的轉換計算式。

在推導上算式時,F-R1是在假定鏡很薄時得到的,如果透鏡較厚,可以在AUTOCAD中作圖求出。

我們給此類公差時,是以工藝控制公差的方式給出的,故在此不進行轉換計算。

2.7 TIRR(球差的一半與象散的一半表示的表面不規則度,單位是光圈單位)預定公差的給定

這是光圈的局部偏差的允許值,用光圈允許的局部偏差△N表示,預定值給0.5。

2.8 TIND(d光折射率允許偏差) 預定公差的給定

1 有關表格

由“光學儀器設計手冊”上冊355頁有表:

技術指标物鏡目鏡分劃闆棱鏡不在光路中的零件

高精度中精度一般精度2W>50° 2W<50°

△Nd 1B 2C 3D 3C 3D 3D 3D 3D

△(NF-NC) 1B 2C 3D 3C 3D 3D 3D 3D

均均性2 3 4 4 4 4 3 5

雙折射3A 3 3 3 3 3 2 4

光吸收系數4 4 3 3 4 4 3 5

條紋度1C 1C 1C 1B 1C 1C 1A 2C

氣泡度3C 3C 4C 2B 3C 1C 3C 8E

設計的光學系統屬于中等精度類,這裏隻計算△Nd,△(NF-NC)對傳函的影響。

先按低精度給,如果對傳函影響過大,則給到高精度再計算對傳函影響量。

爲了查出△Nd,△(NF-NC) 的級别與類别的具體要求,可由“光學儀器設計手冊”上冊409頁有表:

類别允許差值級别同批毛胚中的最大差值

折射率中部色散折射率中部色散

1 A

2 B

3 C

D 折射率在所定類别的允許差值之内中部色散在所定類别的允許

差值之内

說明:在象質要求很高(如400萬象素,或平行光管無鏡,高倍測量顯微物經)的鏡頭中,常通過選玻璃進行配對裝配來減小玻離折射率和色散偏差對系統成象質量的影響,這就要求按玻璃爐号進行裝配。

此時對玻璃的級别就應有要求。

我們的系統是中等精度的鏡頭,不存

在按爐号選玻璃配對裝配的問題,即可不考率玻璃的級别。

2 d光折射率的偏差預定值的給的定

先按3類給定,即d光折射率的偏差預定值爲:0.001 。

2.9 TABB(阿貝常數允許偏差) 預定公差的給定

由上玻璃類别中知道給定的是中部色散偏差,而它與阿貝數偏差關系見下式:

阿貝數的偏差必需由玻璃類别的中部色散允許偏差通過上式轉換才能得到,對本産品,中部色散偏差取3類,即d(NF-NC)=0.0001,這樣再知道玻璃牌号,查出阿貝數,就可将中部色散偏差傳成阿貝數的偏差。