抽孔铆接工艺

抽芯铆钉的工作原理

抽芯铆钉的工作原理

抽芯铆钉的工作原理如下:

1. 准备工作:在需要连接的两个工件上分别钻孔,确保孔径和深度符合要求。

2. 安装铆钉:将铆钉插入其中一个工件的孔中,确保铆钉的一端略微突出。

3. 接触铆钉:将另一个工件对准铆钉的突出部分,并用合适的工具使其与铆钉接触。

4. 抽芯:使用专门的工具(如芯仁推杆、驱动销等)将铆钉芯仁抽出。

这个过程中,铆钉牢固地连接两个工件,确保其稳定性和强度。

5. 完成连接:完成抽芯后,两个工件将通过抽芯铆钉牢固连接在一起。

需要注意的是,抽芯铆钉通常用于需要拆卸和重复使用的连接处。

在需要拆卸连接时,可以通过重新安装铆钉的芯仁,以便将两个工件分开。

冲压常用铆接工艺简介-20170928

工艺知识

冲压常用铆接工艺简介

冲压常用铆接工艺简介

一.翻边铆合(Rollover) 二.Tox 铆合(Toxing)

三.拉钉铆合(Riveting)

四.电阻点焊(RSW) 五.螺钉连接(Screwing)

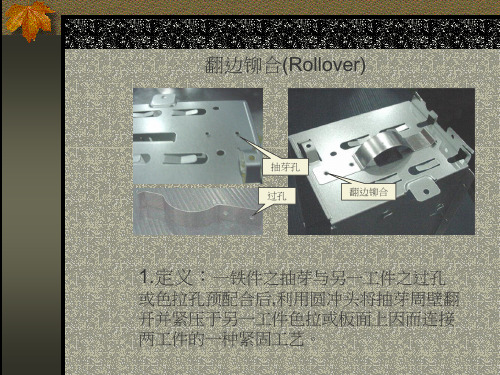

一.翻边铆合(Rollover)

抽芽孔 过孔 翻边铆合 1.定义︰一铁件之抽芽与另一工件之过孔或色拉孔预配合后,利用圆冲头将抽芽周壁翻 开并紧压于另一工件色拉或板面上因而连接两工件的一种紧固工艺。

2. 工作原理及使用设备比较

1).空心快速铆接: 压迫式铆钉,液压拉钉枪

拉杆

2).抽芯铆接: 拉扯式铆钉,气动拉钉枪

3. 应用实例

快速铆钉︰多用于SERVER

抽芯铆钉︰多用于 PC.

四.电阻点焊(RSW)

1.定义及工作原理 电阻焊:是一种将金属工件连接在一起的焊接方法,通过对被焊接工件之间施加,控制和 保持一定的压力,从而使工件之间形成一个稳定的接触电阻,然后使焊接电源控制器输 出的控制电流流过被焊工件之间的接触表面,产生热量,温度升高,局部融化接触点,并控 制该过程的热量大小与过程,从而达到将金属工件焊接在一起的目的.

2.翻边铆合要素

1).抽芽: 铁件向外拉伸成环柱状一种冲压工艺。 A.工艺步骤︰预冲----拉伸(多级拉伸).

B.预冲︰对抽芽形状及高度均有影响.

C.控制参数︰抽芽高度/外径/壁厚

2).色拉:如连接较厚之工件,连接面常压色拉. 其主要目的是利于翻边贴合及铆合后不突出零件表 动导正功用. 3).铆合 A.冲头形状:圆锥形 面,另有铆合自

2. 热量分布及焊核形状

由于通电时间较短,焊核形成较为 扁平,弯曲现象发生较少,同时焊核 在两块被焊接的板之间均匀地形 成

抽芯铆钉加工工艺流程

抽芯铆钉加工工艺流程抽芯铆钉加工是一种常用的装配工艺,用于固定两个或多个零部件。

下面是抽芯铆钉加工的一般工艺流程。

首先,根据产品设计图纸,准备所需的材料和工具。

材料包括铆钉、零件和铆接材料,工具包括钻孔机、冲压设备和打磨工具等。

第二步,确定铆钉的位置和数量。

根据设计图纸上的要求,使用测量工具,将铆钉的位置标记在零件上,然后根据需要确定铆钉的数量。

第三步,进行钻孔。

在标记好位置的零件上使用钻孔机进行钻孔,确保钻孔直径与铆钉直径相匹配。

钻孔时要保持钻孔的垂直度和准确度,以确保铆钉的质量。

第四步,进行切削和冲孔。

根据需要,在零件上进行切削和冲孔处理。

这些工艺是为了保证铆钉的质量和精度,确保零件的装配性能。

第五步,清洁和打磨。

将钻孔和切削过程中产生的金属屑和副产物清除干净,并使用打磨工具对零件进行研磨和抛光处理。

这些步骤是为了提高铆钉的质量和外观。

第六步,进行铆接。

将预先准备好的铆钉插入到从零件上钻孔处,确保铆钉能够牢固地固定住零件。

根据需要使用压力设备或冲压设备来完成铆接过程。

第七步,检验和测试。

检查已铆接的零件,确保铆钉和零件之间的连接质量良好,没有松动或缺陷。

根据需要进行功能和性能测试,确保装配的零件能够满足设计要求和标准。

最后一步,进行包装和标志。

对于已经通过检验和测试的零件,进行包装和标志,确保零件能够安全地存储和运输。

以上是一般的抽芯铆钉加工工艺流程。

当然,实际的加工流程可能会因为不同的产品和工艺要求有所差异。

在进行加工过程中,需要注意各个环节的细节和质量控制,以确保最终产品的质量和功能。

冲压常用铆接工艺简介

抽芽孔 过孔

翻边铆合

1.定义︰一铁件之抽芽与另一工件之过孔

或色拉孔预配合后,利用圆冲头将抽芽周壁翻 开并紧压于另一工件色拉或板面上因而连接 两工件的一种紧固工艺。

2.翻边铆合要素

1).抽芽:铁件向外拉伸成环柱状一种冲压工艺。 A.工艺步骤︰预冲----拉伸(多级拉伸). B.预冲︰对抽芽形状及高度均有影响.

3).铆合区工件变形:四周凸凹扭曲等. 原因:铆合过死,模板变形. 预防:模具或机台作限位,模具作定时保养.

4.应用实例

Tempan抽芽 与铆合

Tox铆合(Toxing)

Toxing连接点

1.定义: 通过强力拉

压使材料发生塑性变形, 一工件材料嵌入另一工 件材料从而连接两扳金 件的一种冲压工艺.

电阻点焊(RSW)

1.定义及工作原理

Resistance Spot Welding

2.热量分布及焊核形状

3.常见方式

螺钉连接(Screwing)

1.一种可拆卸连接方式.

2.常见方式: A.自攻芽螺钉 B.攻芽+螺钉连接 C.铆合螺柱/螺母+螺钉

3.常用工具:气动起子/电动起子等.

控制参数:扭力(KG.CM/LBS.INCH)

底厚管控

基座/垫板 Toxing

拉钉铆合(Riveting)

1.分類:两大类 A.抽芯铆钉连接 B.空心快速铆钉连接

2.工作原理及使用设备比较 1).空心快速铆接:压迫式铆钉,液压拉钉枪

连接油泵

拉杆

2).抽芯铆接:拉扯式铆钉,气动拉钉枪

3.应用实例 A. 快速铆钉︰多用于Server. B. 抽芯铆钉︰多用于PC

无预冲,抽芽前端成莲花状,即开裂.

抽芯铆钉原理

抽芯铆钉原理

抽芯铆钉是一种常用的连接件,它通常用于连接金属和其他材料。

它的原理是利用力的传递和变形来实现连接。

在使用抽芯铆钉时,首先要将铆钉的一端放入要连接的材料中,然后用特殊的工具将另一端压实,形成一个牢固的连接。

抽芯铆钉的原理是利用铆钉的中心部分(也称为芯)在压实时被挤压出去,填满连接材料的孔,从而形成一个牢固的连接。

这种连接方式适用于各种材料,包括金属、塑料和木材等。

抽芯铆钉的原理还包括材料的强度和变形。

在使用抽芯铆钉时,要确保连接材料的强度足够,以承受连接时的压力和拉力。

此外,还要考虑材料的变形,以确保连接后不会产生松动或脱落。

总的来说,抽芯铆钉的原理是利用压实和变形来实现连接,它是一种简单而有效的连接方式,适用于各种材料和工程项目。

在使用抽芯铆钉时,要注意选择合适的材料和工具,并严格按照操作规程进行操作,以确保连接的牢固性和可靠性。

铆接的工艺过程

铆接的工艺过程铆接是一种常见的连接金属的工艺,它可以将两个或多个金属零件牢固地连接在一起。

这种工艺具有结构简单、耐久性好、连接力强等优点,在航空、航天、汽车、机械等领域广泛应用。

本文将从铆接的基本原理、工艺流程、操作要点等方面对铆接进行讲解。

一、铆接的基本原理铆接的基本原理是利用变形金属材料的性质,在受到一定的拉伸力或压缩力时,发生形变并储存能量。

当力量停止作用时,形变的金属将释放储存的能量,使金属几何形状发生变化。

利用这种原理,可将铆钉压入被连接的金属零件中,利用铆钉头部的形变使其与连接件拼合,从而实现金属零件的连接。

二、铆接的工艺流程1. 钻孔:首先,在被连接的金属零件上钻出与铆钉直径相同的孔。

2. 安装铆钉:将铆钉插入钻好的孔中,并使其头部与连接部分完全接触。

3. 选择铆钳:根据铆钉和被连接金属零件的大小和形状,选择合适的铆钳。

4. 操作铆钳:将铆钳放置在铆钉的尾部,对铆钉进行压裆,使其拓宽成扁平的形状,并与被连接的金属零件拼为一体。

5. 拆除铆钳:当铆钳完成操作后,将其从铆钉上拆下,铆接便完成了。

三、铆接的操作要点1. 钻孔应当准确,避免过度或不足,否则将影响铆接质量。

2. 铆钉的选择应该合适,铆钉与被连接的金属零件应该符合标准尺寸。

3. 操作铆钳时,应该将其稳定地固定在铆钉的尾部,确保铆钳可以均匀地施加力量。

4. 采用合适的工艺,根据不同的金属材料和被连接零件的不同材质,采用相应的铆接方法和辅助工具。

5. 操作人员需要严格按照操作规程进行操作,对铆接前和铆接后的质量进行严格控制。

四、铆接的优缺点铆接具有结构简单、耐久性好、连接力强等优点,可以适用于各种重要的机械结构。

同时,铆接过程运用机械工具操作,不需要额外的热能,所以不会对环境造成污染。

铆接的缺点是当发生操作失误时,铆接失败修复难度非常大。

因此,在铆接时,应该谨慎小心、提高操作技能,避免不必要的损失。

总之,铆接是一种常用而又重要的连接金属的工艺,虽然它在生产中可能存在一定的缺点,但是只要认真操作,就可以完美地实现金属零件的连接。

抽芯铆钉生产工艺

抽芯铆钉生产工艺

抽芯铆钉是一种常用的固定件,广泛应用于汽车、电子、机械等行业。

下面是抽芯铆钉的生产工艺流程:

1. 原材料准备:根据产品要求,选择合适的原材料,通常为铝合金或不锈钢。

2. 材料剪切:将原材料按照产品尺寸要求进行剪切。

3. 开模:根据产品设计图纸,制作适应产品形状的模具。

4. 冲压:将剪切好的原材料放入冲床中,通过冲压模具将材料冲压成产品所需形状。

5. 清洗:将冲压好的产品进行清洗,去除表面的油污和尘埃。

6. 表面处理:根据产品要求,进行表面处理,包括氧化、电镀、喷涂等。

7. 组装:将经过表面处理的产品进行组装,将芯钉和外壳组合在一起。

8. 质检:对组装好的产品进行全面检查,确保产品质量符合要求。

9. 包装:将合格的产品进行包装,通常采用塑料袋、纸盒等包装材料。

10. 成品入库:将包装好的产品进行入库,等待发货。

以上就是抽芯铆钉的生产工艺流程,通过以上步骤可以生产出符合要求的产品。

生产过程中,严格控制质量,确保产品的稳定性和可靠性。

同时,加强对材料的选择和加工工艺的控制,提高产品的性能和寿命。

铆接工艺流程

铆接工艺流程

《铆接工艺流程》

铆接是一种常用的连接方法,它可以在金属结构中实现高强度的连接。

铆接工艺流程包括若干个步骤,下面我们来看一下。

首先,准备工作是非常重要的,需要对要连接的金属材料进行清洁和处理。

确保表面没有杂质和油污,以便保证连接的质量。

其次,进行布设,确定铆接的位置和数量。

根据设计要求和结构特点,在适当的位置打孔,并对孔进行布设,确定铆接件的尺寸和数量。

然后,进行铆接件的安装和固定。

将铆接件放入孔内,并通过加压工具对铆钉进行安装和固定,确保连接牢固。

接下来,使用压力机或者气动铆接枪进行铆接。

通过机械力或气动力对铆钉进行压紧,使其成型并与被连接件紧密固定在一起。

最后,进行检查和测试。

检查铆接是否牢固,是否符合设计要求。

进行拉力测试和冲击测试,确保铆接的质量和可靠性。

通过以上流程,我们可以完成铆接工艺,实现金属结构的连接。

铆接工艺流程的质量和准确性对于金属结构的安全和可靠性至关重要,因此需要严格按照要求进行操作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(mm)

翻边外径D(mm)

3.0

3.8

4.0

4.8

5.0

6.0

对应直孔内径d和预冲孔d0

d

d0

d

d0

d

d0

d

d0

d

d0

d

d0

1

0.5

1.2

2.4

1.5

3.2

2.4

3.4

2.6

4.2

3.4

2

0.8

2.0

2.3

0.7

3.1

1.8

3.3

2.1

4.1

2.9

4.3

3.2

3

1.0

2.4

3.2

1.8

4.0

2.7

H通常取0.46±0.12

4.2

2.9

5.2

4.0

4

1.2

2.7

3.0

1.2

3.8

2.3

4.0

2.5

5.0

3.6

5

1.5

3.2Leabharlann 2.81.03.6

1.7

3.8

2.0

4.8

3.2

注: 配合一般原则 H=T+T’+(0.3~0.4)

D=D’-0.3;

D-d=0.8T

当T≧0.8mm时,翻边孔壁厚取0.4T.

当T<0.8mm时,通常翻边孔壁厚取0.3mm.

优点与直孔相配合本身具有定位功能铆接强度高通过模具铆接效率也比较高具体方式如图所示抽孔铆接抽孔铆接尺寸参数翻边外径dmm303840485060和预冲孔d0对应直孔内径mmmmd0序号0512241532243426423408202307311833214129433210243218402742295240122730123823402550361532281036173820483208mm时翻边孔壁厚取04t

抽孔铆接

抽孔铆接是钣金之间的铆接铆接方式,主要用于涂层钢板或者不锈钢板的连接,采用其中一个零件冲孔,另一个零件冲孔翻边,通过铆接使之成为不可拆卸的连接体。优点:翻边与直孔相配合,本身具有定位功能,铆接强度高,通过模具铆接效率也比较高,具体方式如图所示:

抽孔铆接

抽孔铆接尺寸

参数

序号

料厚

T

(mm)

翻边高