普通圆柱蜗轮蜗杆传动设计计算

蜗杆传动设计

14

3.34

15

3.22

16

3.07

17

2.96

18

2.89

19

2.82

20

2.76

22

2.66

24

2.57

26

2.51

Z2 YF2

28 2.48

30 2.44

35 2.36

40 2.32

45 2.27

50 2.24

60 2.20

70 2.17

80 2.14

90 2.12

100 2.10

150 2.07

Fnc = K Fn

载荷系数K=l~1.4

3、蜗轮齿面的接触强度计算

校核公式: 设计公式:

H 500

KT2 KT 500 2 2 2 [ H ] d1d2 2 m d1 z2

2

500 2 m d1 KT2 z2 [ H ]

4、蜗轮轮齿齿根弯曲强度计算

1.53KT2 cos YF 2 F 校核公式: F d1d 2 m 1.53KT2 cos 设计公式: m2 d1 YF 2 z2 F

表2-9-6 蜗轮的齿形系数YF2(α=20°,ha*=1)

Z2

YF2

10

4.55

11

4.14

12

3.70

13

3.55

(a)圆柱蜗杆传动

(b)圆环面蜗杆传动

(c)锥面蜗杆传动

阿基米德蜗杆

渐开线蜗杆

法向直廓蜗杆 圆弧圆柱蜗杆

(2)按蜗杆旋向不同来分类,蜗杆传动可以分成左旋和右旋蜗杆 传动两种类型 。 (3)按工作条件不同分类蜗杆传动可以分为闭式蜗杆传动和开式 蜗杆传动两种类型。 2、蜗杆传动的特点 (1)蜗杆传动的最大特点是结构紧凑、传动比大。i=10~40,最 大可达80。若只传递运动(分度运动),其传动比可达1000。 (2)传动平稳、噪声小 (3)可制成具有自锁性的蜗杆 (4)传动效率低 (5)制造成本高 二、蜗杆传动的主要参数和几何尺寸 中间平面:通过蜗杆轴线并垂直于蜗轮轴线的平面称为中间平面。 在中间平面上蜗轮与蜗杆的啮合相当于渐开线齿轮与齿条的啮合。 因此蜗杆传动的设计计算都以中间平面上的参数和几何关系为准。

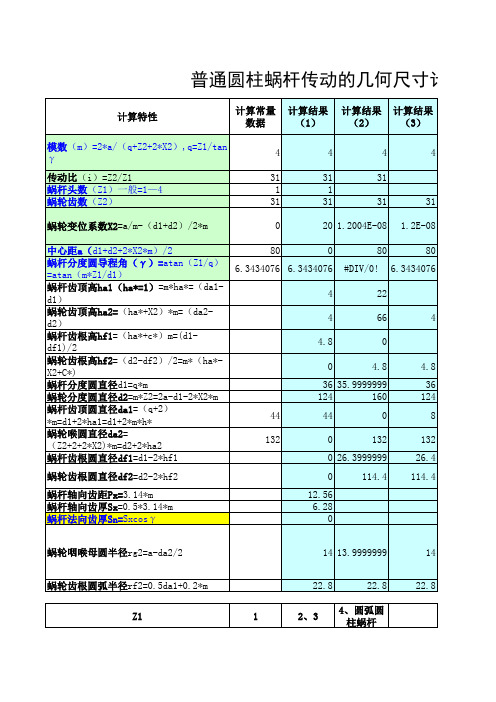

蜗轮蜗杆计算公式(简洁版)

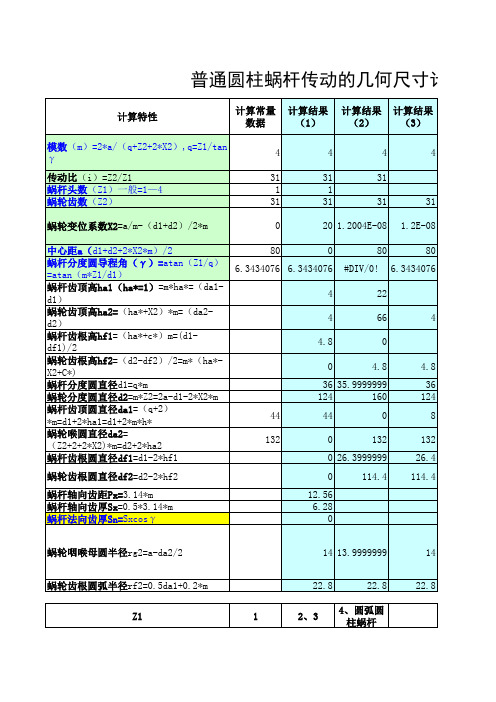

0

20 1.2004E-08 1.2E-08

中心距a(d1+d2+2*X2*m)/2 蜗杆分度圆导程角(γ)=atan(Z1/q) =atan(m*Z1/d1) 蜗杆齿顶高ha1(ha*=1)=m*ha*=(da1d1) 蜗轮齿顶高ha2=(ha*+X2)*m=(da2d2) 蜗杆齿根高hf1=(ha*+c*)m=(d1df1)/2 蜗轮齿根高hf2=(d2-df2)/2=m*(ha*X2+C*) 蜗杆分度圆直径d1=q*m 蜗轮分度圆直径d2=m*Z2=2a-d1-2*X2*m 蜗杆齿顶圆直径da1=(q+2) *m=d1+2*ha1=d1+2*m*h* 蜗轮喉圆直径da2= (Z2+2+2*X2)*m=d2+2*ha2 蜗杆齿根圆直径df1=d1-2*hf1

Z1大、 29.48

Z1小

Z1大、

33 29.48

普通圆柱螺杆L≥ X -1 -0.5 0 0.5 1

Z1=1~2 46

39.44 51.44 56.4 60.4

蜗杆螺纹部分长度L

圆弧圆柱蜗杆

Z1=3~4

X2

Z1

46

<1

1~2

49.16

1~1.5

1~2

61.16

<1

3~4

62.4

1~1.5

3~4

64.4

80

0

80

80

6.3434076 6.3434076 #DIV/0! 6.3434076

4

22

4

66

4

4.8

0

0

4.8

4.8

36 35.9999999

蜗轮蜗杆设计参数

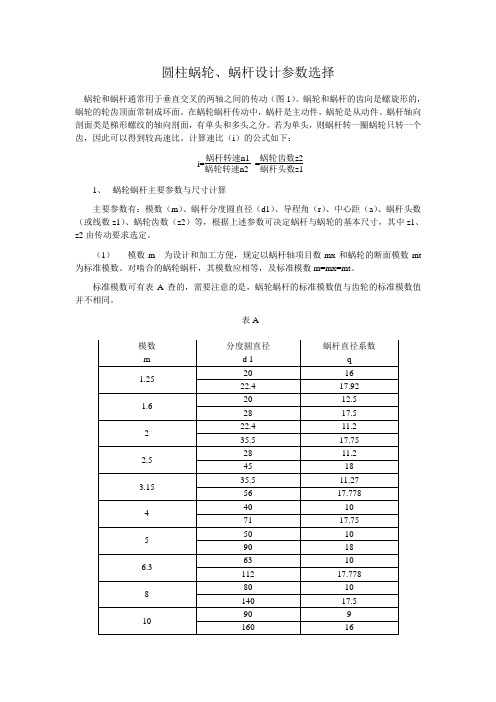

圆柱蜗轮、蜗杆设计参数选择蜗轮和蜗杆通常用于垂直交叉的两轴之间的传动(图1)。

蜗轮和蜗杆的齿向是螺旋形的,蜗轮的轮齿顶面常制成环面。

在蜗轮蜗杆传动中,蜗杆是主动件,蜗轮是从动件。

蜗杆轴向剖面类是梯形螺纹的轴向剖面,有单头和多头之分。

若为单头,则蜗杆转一圈蜗轮只转一个齿,因此可以得到较高速比。

计算速比(i)的公式如下:i=蜗杆转速n1蜗轮转速n2=蜗轮齿数z2蜗杆头数z11、蜗轮蜗杆主要参数与尺寸计算主要参数有:模数(m)、蜗杆分度圆直径(d1)、导程角(r)、中心距(a)、蜗杆头数(或线数z1)、蜗轮齿数(z2)等,根据上述参数可决定蜗杆与蜗轮的基本尺寸,其中z1、z2由传动要求选定。

(1)模数m 为设计和加工方便,规定以蜗杆轴项目数mx和蜗轮的断面模数mt 为标准模数。

对啮合的蜗轮蜗杆,其模数应相等,及标准模数m=mx=mt。

标准模数可有表A查的,需要注意的是,蜗轮蜗杆的标准模数值与齿轮的标准模数值并不相同。

表A图1图2(2)蜗杆分度圆直径d1 再制造蜗轮时,最理想的是用尺寸、形状与蜗杆完全相同的蜗轮滚刀来进行切削加工。

但由于同一模数蜗杆,其直径可以各不相同,这就要求每一种模数对应有相当数量直径不同的滚刀,才能满足蜗轮加工需求。

为了减少蜗轮滚刀数目,在规定标准模数的同时,对蜗杆分度圆直径亦实行了标准化,且与m 有一定的匹配。

蜗杆分度圆直径d1与轴向模数mx之比为一标准值,称蜗杆的直径系数。

即q=蜗杆分度圆直径模数=d1m d1=mq有关标准模数m 与标准分度圆直径d1的搭配值及对应的蜗杆直径系数参照表A (3) 蜗杆导程角r 当蜗杆的q 和z1选定后,在蜗杆圆柱上的导程角即被确定。

为导程角、导程和分度圆直径的关系。

tan r=导程分度圆周长 = 蜗杆头数x 轴向齿距分度圆周长 =z1px d1π =z1πm πm q =z1q相互啮合的蜗轮蜗杆,其导程角的大小与方向应相同。

(4) 中心距a 蜗轮与蜗杆两轴中心距a 与模数m 、蜗杆直径系数q 以及蜗轮齿数z2间的关系式如下:a=d1+d22 =m q(q+z2)蜗杆各部尺寸如表B蜗轮各部尺寸如表C2、 蜗轮蜗杆的画法(1) 蜗杆的规定画法 参照图1图2 (2)蜗轮的规定画法 参照图1图2 (3)蜗轮蜗杆啮合画法 参照图1图2.。

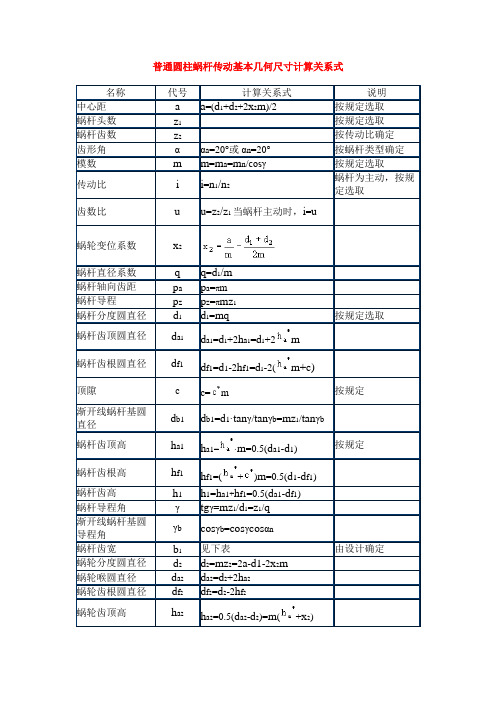

普通圆柱蜗杆传动基本几何尺寸计算关系式

名称

代号

计算关系式

说明

中心距

a

a=(d1+d2+2x2m)/2

按规定选取

蜗杆头数

z1

按规定选取

蜗杆齿数

z2

按传动比确定

齿形角

α

αa=20°或αn=20°

按蜗杆类型确定

模数

m

m=ma=mn/cosγ

按规定选取

传动比

i

i=n1/n2

蜗杆为主动,按规定选取

齿数比

u

u=z2/z1当蜗杆主动时,i=u

经磨削的蜗杆,按左式所求的长度应再增加下列值:

当m<10mm时,增加25mm;

当m=10~16mm时,增加35~40mm;

当m>16mm时,增加50mm;

2

≤da2+1.5m

4

≤0.67da1

≤da2+m

0

-0.5

-1.0

0.5

1.0

≥(12.5+0.09z2)m

≥(9.5+0.09z2)m

≥(10.5+z1)m

蜗轮咽喉母圆半径

rg2

rg2=a-0.5da2

蜗轮齿宽

b2

由设计确定

蜗轮齿宽角

θ

θ=2arcsin(b2/d1)

蜗杆轴向齿厚

sa

sa=0.5πm

蜗杆法向齿厚

sn

sn=sa·cosγ

蜗轮齿厚

st

按蜗杆节圆处轴向齿槽宽ea'确定

蜗杆节圆直径

d1'

d1'=d1+2x2m=m(q+2x2)

普通圆柱蜗轮蜗杆计算公式

普通圆柱蜗杆传动设计计算编号:产品型号:HYD-001计算者:简工零件件号:蜗杆 / 蜗轮HYD01/HYD02日期:2012.12.6注:“度.分秒”标注示例 — 56.0638 表示56度6分38秒;35.596 表示35度59分60秒(即36度)。

项目符号数据几何参数:蜗杆类型ZA(阿基米德蜗杆)旋向右旋模数(蜗杆轴向,蜗轮端面)m6mm蜗杆头数Z11蜗轮齿数Z230蜗杆轴向齿形角αt20度蜗杆分度圆直径d154mm蜗杆直径系数q9蜗轮名义分度圆直径d2180mm蜗杆传动标准中心距a0117mm蜗杆传动中心距a117.5mm蜗轮变位系数x20.08333蜗轮切向变位系数xs20蜗杆切向变位系数xs10齿顶高系数h*a1顶隙系数c0.2蜗杆导程p18.84956mm蜗杆分度圆柱导程角γ 6.34019度,6゜20′25″蜗杆齿顶高h a16mm蜗轮齿顶高h a2 6.5mm蜗杆齿根高h f17.2mm蜗轮齿根高h f2 6.7mm全齿高h13.2mm蜗杆齿顶圆直径d a166mm蜗杆齿根圆直径d f139.6mm蜗轮喉圆直径d a2193mm蜗轮顶圆直径参考值d e2205mm蜗轮齿根圆直径d f2166.6mm蜗轮齿根圆环面半径r234.2mm蜗轮咽喉母圆半径r g221mm蜗杆螺牙计算总长 L076.8mm蜗杆螺牙实际总长L120mm蜗杆法向弦齿厚名义值s n19.367mm蜗杆法向弦齿高h n1 6.005mm蜗杆齿槽底法向宽度bf 4.19mm蜗杆齿顶法向宽度sa 5.05mm蜗杆齿面导圆柱半径r Z0mm螺旋线母线与端截面间的夹角20度,20゜0′0″蜗轮齿宽角θ80度蜗轮轮缘宽度最小值B2 min44mm蜗轮滚切时是否面切或装配干涉?否蜗轮滚切时是否根切?否总重合度:ε 2.15传动效率:η0.742公差值:检验项目组合:蜗轮:ΔF P + ΔF Pk + Δf Pt ;蜗杆:Δf h + Δf hL(单头蜗杆),Δf Px + Δf hL(多头蜗杆);另外,3、4、5 级蜗杆传动必须检验ΔFi'c + Δfi'c ,并以此作为权威检验结果。

蜗轮蜗杆计算公式(简洁版)

12.56 6.28

0

蜗轮咽喉母圆半径rg2=a-da2/2

14 13.9999999

14

蜗轮齿根圆弧半径rf2=0.5da1+0.2*m Z1

22.8

22.8

22.8

1

2、3

4、圆弧圆 柱蜗杆

蜗轮最大外圆直径da2max≤da2+2*m、 da2+1.5*m、da2+m

140

138

136

Z1大小 蜗轮轮缘宽度b=(0.67—0.75)*da1

计算结果 计算结果 计算结果

(1)

(2)

(3)

0 0

0

0

0

0

0

0

何尺寸计算程序

常量

度数: 分数: 秒数:

γ正切: γ余弦:

0.111111 γ弧度: 0.110657 0.993884 γ弧度: 363.6348 4

6 20 25 蜗杆直径系数 q=d1/m=Z1/tanγ(蜗 杆特性系数)

50

50

计算补充程序

常量

α正弦:

0

α余弦:

1

α弧度:

0

6.41667

9

9

9

Z1大、 29.48

Z1小

Z1大、

33 29.48

普通圆柱螺杆L≥ X -1 -0.5 0 0.5 1

Z1=1~2 46

39.44 51.44 56.4 60.4

蜗杆螺纹部分长度L

圆弧圆柱蜗杆

Z1=3~4

X2

Z1

46

<1

1~2

49.16

1~1.5

1~2

61.16

<1

普通圆柱讲义蜗轮蜗杆传动设计计算

力的方向判断例题

2 蜗杆传动的计算载荷

计算载荷=K*名义载荷

KKAKK

式中KA—工作情况系数 K—动载荷系数 K—齿向载荷分布系数

二、蜗轮齿面接触疲劳强度计算

校核公式为:

HZE

9 dK 1d2 2 2TZE

9K2T[ m 2d1Z2 2

]H

MPa

设计公式为:

m2d1 9KT 2(Z2Z[E]H)2 mm3

中间平面上的参数作为设计基准

一、普通圆柱蜗杆传动的主要参数及其选择

1 、蜗杆传动的正确啮合条件及模数m和压力角

m a1 m t2 m

a1 t2 2

旋向相同

2 、蜗杆分度圆直径d1和导程角

为了限制蜗轮滚刀的 数目并便于滚刀的标 准化,因此对每一标 准模数规定了一定数 量的蜗杆分度圆直径 d1(表9-1)

a'

1 2

d1 mz'2 2mx

a

1 2

d1

mz2

一般取 ∣x∣≤ 1

z '2 z2 2 x

x

z2

z

' 2

2

5 相对滑动速度S

s

2 1

2 2

1 co s

d 1n1

60 1000 cos

m/s

式中:

d1--蜗杆分度圆直径,mm n1--蜗杆的转速,r/min

--蜗杆分度圆上的导程角, 度

精品

普通圆柱蜗轮蜗杆传动设计计算

一、蜗杆传动的特点和应用

1、特点:

单级传动比大; 结构紧凑; 传动平稳,无噪音; 可自锁; 传动效率低; 成本高。

2、应用:

机床:数控工作台、分度 汽车:转向器 冶金:材料运输 矿山:开采设备 起重运输:提升设备、电梯、 自动扶梯

蜗轮蜗杆的计算

蜗轮蜗杆的计算公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]蜗轮、蜗杆的计算公式:1,传动比=蜗轮齿数÷蜗杆头数2,中心距=(蜗轮节径+蜗杆节径)÷2 3,蜗轮吼径=(齿数+2)×模数 4,蜗轮节径=模数×齿数5,蜗杆节径=蜗杆外径-2×模数 6,蜗杆导程=π×模数×头数7,螺旋角(导程角)tg β=(模数×头数)÷蜗杆节径 一.基本参数:(1)模数m 和压力角α:在中间平面中,为保证蜗杆蜗轮传动的正确啮合,蜗杆的轴向模数m a1和压力角αa1应分别相等于蜗轮的法面模数m t2和压力角αt2,即 m a1=m t2=m αa1=αt2蜗杆轴向压力角与法向压力角的关系为: tgαa =tgαn /cosγ 式中:γ-导程角。

(2)蜗杆的分度圆直径d 1和直径系数q为了保证蜗杆与蜗轮的正确啮合,要用与蜗杆尺寸相同的蜗杆滚刀来加工蜗轮。

由于相同的模数,可以有许多不同的蜗杆直径,这样就造成要配备很多的蜗轮滚刀,以适应不同的蜗杆直径。

显然,这样很不经济。

为了减少蜗轮滚刀的个数和便于滚刀的标准化,就对每一标准的模数规定了一定数量的蜗杆分度圆直径d1,而把及分度圆直径和模数的比称为蜗杆直径系数q ,即: q=d1/m常用的标准模数m 和蜗杆分度圆直径d1及直径系数q ,见匹配表。

(3)蜗杆头数z 1和蜗轮齿数z 2蜗杆头数可根据要求的传动比和效率来选择,一般取z1=1-10,推荐 z1=1,2,4,6。

选择的原则是:当要求传动比较大,或要求传递大的转矩时,则z1取小值;要求传动自锁时取z1=1;要求具有高的传动效率,或高速传动时,则z1取较大值。

蜗轮齿数的多少,影响运转的平稳性,并受到两个限制:最少齿数应避免发生根切与干涉,理论上应使z2min≥17,但z2<26时,啮合区显着减小,影响平稳性,而在z2≥30时,则可始终保持有两对齿以上啮合,因之通常规定z2>28。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3 、传动比i、蜗杆头数Z1和蜗轮齿数Z2

i n1 Z 2 n2 Z1

蜗杆头数Z1通常取为:1,2,3,4,或6

Z2=iZ1,一般取Z2=28~80

4 、传动中心距a和变位系数x2

标准中心距

1 a 2(d1 d2)

变位蜗杆传动(只对蜗轮变位) 普通圆柱蜗轮蜗杆传动设计计算

(1) 变位前后,蜗轮的齿数不变: Z2´= Z2 而传动中心距改变: a´≠a

a' axm12d1 mz2 2mx

x a' a m

一般取 ∣x∣≤ 1

按变位后的尺寸加工普通、圆柱安蜗轮装蜗杆传动设计计算

(2)变位前后,传动中心距不变 a´=a 蜗轮的齿数变化: Z2´≠ Z2

a'

1 2

d1 mz'2 2mx

二、蜗杆传动的几何尺寸计算

普通圆柱蜗轮蜗杆传动设计计算

普通圆柱蜗轮蜗杆传动设计计算

9.3 蜗杆传动的失效形式、设计准则 和材料选择

一、蜗杆传动的失效形式和设计准则

失效形式:主要是齿面胶合、点蚀和磨损,而且 失效通常发生在蜗轮轮齿上。

设计准则:通常按齿面(蜗轮)接触疲劳强度条 件计算蜗杆传动的承载能力。

在选择许用应力时,要适当考虑胶合和磨损失效 因素的影响。

对闭式传动要进行热平衡计算,必要时对蜗杆强 度和刚度进行计算。

普通圆柱蜗轮蜗杆传动设计计算

二、蜗杆和蜗轮的常用材料

对蜗杆和蜗轮材料的要求:不仅要求具有足够的强 度,更重要的是要求具有良好的减摩性、耐磨性和 跑和性能。

蜗杆材料:一般用碳素钢或合金钢制成 蜗轮材料:一般为铸造锡青铜、铸造铝铁青铜、灰 铸铁

第九章 蜗杆传动

9.1 概述

蜗杆传动图

普通圆柱蜗轮蜗杆传动设计计算

一、蜗杆传动的特点和应用

1、特点:

单级传动比大; 结构紧凑; 传动平稳,无噪音; 可自锁; 传动效率低; 成本高。

2、应用:

机床:数控工作台、分度 汽车:转向器 冶金:材料运输 矿山:开采设备 起重运输:提升设备、电梯、 自动扶梯

普通圆柱蜗轮蜗杆传动设计计算

蜗轮滚刀:与蜗杆尺寸相同 在中间平面上可看成直齿齿条与渐开线齿轮啮合

普通圆柱蜗轮蜗杆传动设计计算

9.2 普通圆柱蜗杆传动的主要参数和几何尺寸计算

中间平面上的参数作为设计基准

一、普通圆柱蜗杆传动的主要参数及其选择

1 、蜗杆传动的正确啮合条件及模数m和压力角

m a1 m t2 m

a1 t2 2

旋向相同

普通圆柱蜗轮蜗杆传动设计计算

2 、蜗杆分度圆直径d1和导程角

为了限制蜗轮滚刀的 数目并便于滚刀的标 准化,因此对每一标 准模数规定了一定数 量的蜗杆分度圆直径 d1(表9-1)

导程角:

ta n Z 1 P a 1/d 1 Z 1 m /d 1

普通圆柱蜗轮蜗杆传动设计计算

普通蜗杆传动的m与d1搭配值 (表9-1)

许用接触应力,MPa

普通圆柱蜗轮蜗杆传动设计计算

普通圆柱蜗轮蜗杆传动设计计算

9.5 蜗杆传动的效率、润滑和热平衡计算

一、蜗杆传动的效率

123

式中:1—啮合效率

1

tan tan( )

2 3—分别为轴承效率和搅油效率 一般取2 3=0.95~0.96

普通圆柱蜗轮蜗杆传动设计计算

蜗杆传动的总效率

(0.95 ~0.9)6tatn a (n )

普通圆柱蜗轮蜗杆传动设计计算

力的方向: 确定圆周力Ft及径向力Fr的方向的方法同外啮合圆柱 齿轮传动,而轴向力Fa的方向则可根据相应的圆周力 Ft的方向来判定,即Fa1与 Ft2方向相反, Ft1与 Fa2的 方向相反。 也可按照主动件左右手定则来判断。

普通圆柱蜗轮蜗杆传动设计计算

力的方向判断例题

二、蜗杆传动的类型

1、按蜗杆形状分

环面蜗杆传动

圆柱蜗杆传动

普通圆柱蜗轮蜗杆传动设计计算

锥蜗杆传动

2、根据齿面形状不同分为:

普通蜗杆传动

圆弧圆柱蜗杆传动

普通圆柱蜗轮蜗杆传动设计计算

3、阿基米德蜗杆

在轴剖面:直线齿廓 法剖面:凸曲线 垂直轴剖面:阿基米德螺线 车削加工,不能磨削普,通圆精柱蜗度轮蜗低杆传。动设计计算

FncoF aas1coad2c2oT 2scos N 普通圆柱蜗轮蜗杆传动设计计算

式中: T1、T2—分别为蜗杆和蜗轮轴上的转矩,N.mm,

T2=iT1,N.mm, —传动效率,i —传动比

d1 、 d2—分别为蜗杆和蜗轮的分度圆直径, mm ——压力角, =20 ——蜗杆分度圆柱上的导程角,度

普通圆柱蜗轮蜗杆传动设计计算

二、蜗杆传动的润滑

润滑的目的:防止胶合和磨损、提高效率 开式:定期涂润滑脂 闭式:浸油或喷油

普通圆柱蜗轮蜗杆传动设计计算

三、蜗杆传动的热平衡计算

单位时间内由摩擦损耗 的功率产生的热量为

普通圆柱蜗轮蜗杆传动设计计算

9.4 普通圆柱蜗杆传动的承载能力计算 一、蜗杆传动的受力分析和计算载荷 1 受力分析

普通圆柱蜗轮蜗杆传动设计计算

F t1

Fa2

2T1 d1

Ft2

Fa1

2T2 d2

F r1 F r 2 F a1 tan

而法向力 FnFa1/cocsons

取 Fa1 Fa1 ,cosn cos 则有

普通圆柱蜗轮蜗杆传动设计计算

2 蜗杆传动的计算载荷

计算载荷=K*名义载荷

KKAKK

式中KA—工作情况系数 K—动载荷系数 K—齿向载荷分布系数

普通圆柱蜗轮蜗杆传动设计计算

二、蜗轮齿面接触疲劳强度计算

校核公式为:

H2T[ m 2d1Z2 2

]H

MPa

设计公式为:

m2d1 9KT 2(Z2Z[E]H)2 mm3

普通圆柱蜗轮蜗杆传动设计计算

式中:

ZE—弹性系数,对于青铜或 铸铁蜗轮与钢制蜗杆 配对时,取 ZE 160MPa

[ ]H —蜗轮材料的许用接触应力,MPa

[]HKH[N ]H0

式中:

K HN —寿命系数

[ ]H 0—应力循环次数N=107时,蜗轮材料的基本

a

1 2

d1

mz2

z '2 z2 2 x

x

z2

z

' 2

2

一般取 ∣x∣≤ 1普通圆柱蜗轮蜗杆传动设计计算

5 相对滑动速度S

s

2 1

2 2

1 co s

d 1n1

60 1000 cos

m/s

式中: d1--蜗杆分度圆直径,mm n1--蜗杆的转速,r/min

--蜗杆分度圆上的导程普通角圆柱,蜗度轮蜗杆传动设计计算