热喷涂涂层结合强度试验方法标准HB5476-1991

喷涂产品检验标准

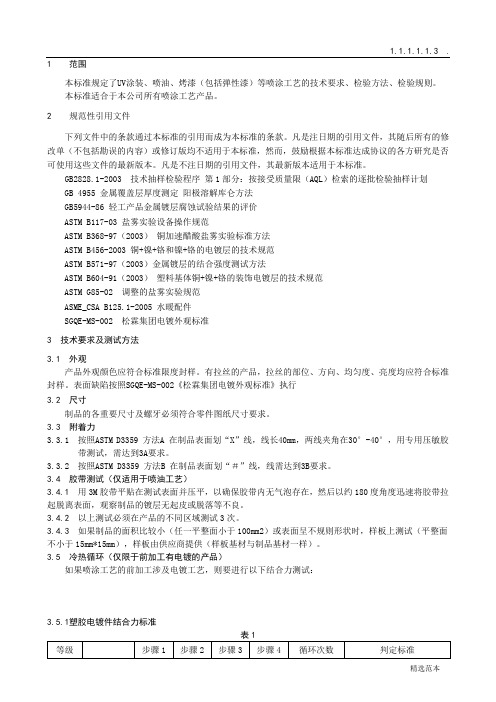

1 范围本标准规定了UV涂装、喷油、烤漆(包括弹性漆)等喷涂工艺的技术要求、检验方法、检验规则。

本标准适合于本公司所有喷涂工艺产品。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB2828.1-2003 技术抽样检验程序第1部分:按接受质量限(AQL)检索的逐批检验抽样计划GB 4955 金属覆盖层厚度测定阳极溶解库仑方法GB5944-86 轻工产品金属镀层腐蚀试验结果的评价ASTM B117-03 盐雾实验设备操作规范ASTM B368-97(2003)铜加速醋酸盐雾实验标准方法ASTM B456-2003 铜+镍+铬和镍+铬的电镀层的技术规范ASTM B571-97(2003)金属镀层的结合强度测试方法ASTM B604-91(2003)塑料基体铜+镍+铬的装饰电镀层的技术规范ASTM G85-02 调整的盐雾实验规范ASME_CSA B125.1-2005 水暖配件SGQE-MS-002 松霖集团电镀外观标准3 技术要求及测试方法3.1 外观产品外观颜色应符合标准限度封样。

有拉丝的产品,拉丝的部位、方向、均匀度、亮度均应符合标准封样。

表面缺陷按照SGQE-MS-002《松霖集团电镀外观标准》执行3.2 尺寸制品的各重要尺寸及螺牙必须符合零件图纸尺寸要求。

3.3 附着力3.3.1按照ASTM D3359 方法A 在制品表面划“X”线,线长40mm,两线夹角在30°-40°,用专用压敏胶带测试,需达到3A要求。

3.3.2按照ASTM D3359 方法B 在制品表面划“#”线,线需达到3B要求。

3.4 胶带测试(仅适用于喷油工艺)3.4.1用3M胶带平贴在测试表面并压平,以确保胶带内无气泡存在,然后以约180度角度迅速将胶带拉起脱离表面,观察制品的镀层无起皮或脱落等不良。

HB54761991热喷涂涂层结合强度试验方法

HB 5476-1991 热喷涂涂层结合强度试验方法HB 5476-1991 热喷涂涂层结合强度试验方法一、概述HB 5476-1991规定了热喷涂涂层结合强度的试验方法。

该标准适用于评估热喷涂涂层与基体材料之间的结合强度。

这种测试方法对于评估涂层的耐用性和性能具有重要意义,特别是在高温、高压或腐蚀环境下。

二、试验原理热喷涂涂层结合强度试验方法基于拉伸试验的原理,通过在涂层与基体之间施加拉伸载荷,并测量其结合强度。

该方法通过制备具有特定尺寸的试样,并在其上进行拉伸试验,以评估涂层与基体之间的结合强度。

三、试验准备在进行试验前,需要准备以下设备和材料:1.热喷涂设备及喷涂材料。

2.基体材料,其表面应平整、无氧化皮和油污。

3.制备试样的切割机、钻孔机等工具。

4.测量和记录数据的仪器,如电子秤、千分尺等。

5.试验用的夹具和支架。

6.清洁剂和防护用品。

四、试验步骤1.试样制备:从基体上切割出具有特定尺寸的试样,确保表面平整、无损伤。

试样的尺寸应符合标准规定。

2.热喷涂:将喷涂材料加热至熔融状态,然后通过喷枪将其喷射到试样表面,形成所需厚度的涂层。

控制喷涂参数,如喷涂距离、速度和时间等,以确保涂层的质量和厚度符合标准要求。

3.试样处理:待涂层完全冷却后,对试样进行研磨和抛光处理,以确保结合面光滑、无瑕疵。

注意不要损坏涂层表面。

4.拉伸试验:将试样固定在拉伸试验机上,缓慢施加拉伸载荷,并记录涂层与基体之间的结合强度。

结合强度应按照标准规定的公式进行计算。

5.数据记录与分析:整理并记录试验数据,包括试样的尺寸、涂层的厚度以及结合强度等。

对数据进行分析,评估涂层的性能和质量。

6.结果评估:根据试验数据,对热喷涂涂层的结合强度进行评估。

比较不同材料、工艺和参数下的结合强度,以确定最佳的喷涂工艺和参数。

同时,结合实际应用场景,评估涂层的耐用性和性能。

7.报告撰写:撰写试验报告,总结试验过程和结果,并给出结论和建议。

大气等离子喷涂铝硅_聚苯酯涂层的工艺及性能研究_岳阳

2 #和 3 #涂层制备工艺参数中送粉速率和 H2 速率有所不同,H2 在提高燃流能量上具有重 要作用,因此 2 #工艺参数能量稍高,而且 2 #送 粉速率较 3 #少,在喷涂过程中,2 #单个喷涂

破坏,并引起喘振。气路封严技术是提高发动机 性能的重要手段 [1-5]。热喷涂技术是利用高能气流 或束流(等离子体)将涂层呈液态、软化状态或 熔融状态喷涂到基体表面形成涂层的一种技术, 利用热喷涂方法制备的可磨耗封严涂层由于其生 产工艺简便、返修和调整性能容易、封严效果好 而在航空工业得到广泛应用 [6-7]。可磨耗封严涂层 技术是发动机气路封严中的关键技术之一,发动 机喷涂可磨耗封严涂层,可提高工作效率,降低

· 42 ·

热喷涂技术

6卷

HB 5486 进行测试涂层硬度;涂层结合强度试片 为不锈钢材料,尺寸为 Φ25.4mm×6mm,制备的 涂层厚度为 1.0mm ~ 1.5mm,采用 Instran 型拉伸 试验机,按照 HB 5476 测试涂层结合强度;热稳 定性能试片测试方法是将经过常温硬度测试的试 样,放在 350℃ ±10℃的高温炉中保温 1000h, 取出后自然冷却至室温,按 HB 5486 对涂层进行 硬度测试。

序号

1# 2# 3# 4# 5#

电流 /A

450 400 400 320 320

功率 /kW

32 28 27 18.4 18.4

Ar 流速 H2 流速 (NLPM) (NLPM)

涂层性能检验规范

7.注意事项:

7.1产品因工艺的特性或结构的影响,而存在固有外观缺失(如冲压模具痕、塑胶件缩水,合缝线、拉模、顶白、压铸皱褶、变形等)这类缺失通常以限度样品为基准进行判定,但限度样品的建立需充分遵照本规范之要求,未有建立样品时也可根据本规范进行判定。

7.2本规范未定义之成品相关安全、强制认证、有害化学物质含量等以相关法律法规为准;未明定之结构、电气、功能等规格以产品工程设计规格为依据。

3.3 Min:轻微缺陷,不影响产品正常安装使用,但会使产品价值降低的缺陷,一般为外观上的缺陷。

4.权责:

本指导由品管部负责制定、维护,由全面质量管理中心、工程及业务提供支持。

5.目视检验条件:

5.1照度:700-1100Lux

5.2视力:0.8以上(含矫正后)

5.3被视物方向:横/竖(0度/90度)

7.3本规范则已有定义而产品图或相关工程设计规格标准另有规定,则以产品图和相关工程设计规格之要求为准;本规范如与客户标准有冲突时,以客户之标准为准。如有未定义到的缺失类型,需以客户为导向,双方协议处理。

7.4有争议的缺点得项目,若同时经三位以上有资质检验人员判定为允收时,则该缺失列为允收,如仍有质疑时,则升级转请品管部门主管人员裁决。

涂层耐冲击测试仪

11

粘着性

用医用纱布包好测试板,用直径为40mm重500g圆铁柱压在上面,放进恒温箱里温度控制在35℃±1℃、湿度93%±3%,18H后,无任何痕印。

纱布

圆铁柱

恒温箱

12

抗UV

依照规格书,图面或客人要求,耐UV720H,涂层无任何异样

测试仪

13

弯曲性

测试板烘干后,以1秒钟速度折弯180°,圆轴直径为2mm,折弯处无裂纹、剥落(产品两端1cm除外).注:此项测试,需要依照规格书,图面或客人要求,定制涂料。

喷涂检验标准

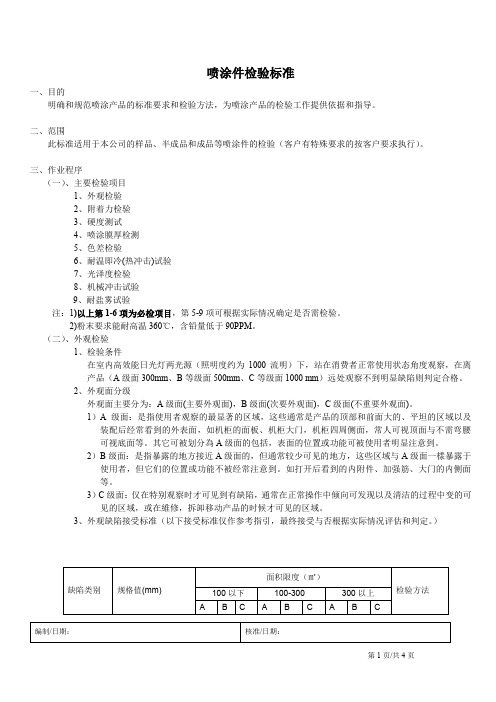

喷涂件检验标准一、目的明确和规范喷涂产品的标准要求和检验方法,为喷涂产品的检验工作提供依据和指导。

二、范围此标准适用于本公司的样品、半成品和成品等喷涂件的检验(客户有特殊要求的按客户要求执行)。

三、作业程序(一)、主要检验项目1、外观检验2、附着力检验3、硬度测试4、喷涂膜厚检测5、色差检验6、耐温即冷(热冲击)试验7、光泽度检验8、机械冲击试验9、耐盐雾试验注:1)以上第1-6项为必检项目,第5-9项可根据实际情况确定是否需检验。

2)粉末要求能耐高温360℃,含铅量低于90PPM。

(二)、外观检验1、检验条件在室内高效能日光灯两光源(照明度约为1000流明)下,站在消费者正常使用状态角度观察,在离产品(A级面300mm、B等级面500mm、C等级面1000 mm)远处观察不到明显缺陷则判定合格。

2、外观面分级外观面主要分为:A级面(主要外观面),B级面(次要外观面),C级面(不重要外观面)。

1)A级面:是指使用者观察的最显著的区域,这些通常是产品的顶部和前面大的、平坦的区域以及装配后经常看到的外表面,如机柜的面板、机柜大门,机柜四周侧面,常人可视顶面与不需弯腰可视底面等。

其它可被划分為A级面的包括,表面的位置或功能可被使用者明显注意到。

2)B级面:是指暴露的地方接近A级面的,但通常较少可见的地方,这些区域与A级面一樣暴露于使用者,但它们的位置或功能不被经常注意到。

如打开后看到的内附件、加强筋、大门的内侧面等。

3)C级面:仅在特别观察时才可见到有缺陷,通常在正常操作中倾向可发现以及清洁的过程中变的可见的区域,或在維修,拆卸移动产品的时候才可见的区域。

3、外观缺陷接受标准(以下接受标准仅作参考指引,最终接受与否根据实际情况评估和判定。

)(三)、附着力试验1、试验方法1)百格试验法:喷涂后,取一随炉色板,在涂膜面上,按间隔1mm纵横平行刻画11道,以适当的力度(划痕以露出基体为准)在喷涂面划成100个方格,再用强力透明胶覆盖按紧,呈45度角,然后突然撕掉,此时检查方格内之物是否掉落,1格为百分之一,验收标准为5级,即脱落数量为不超过5个方格为合格。

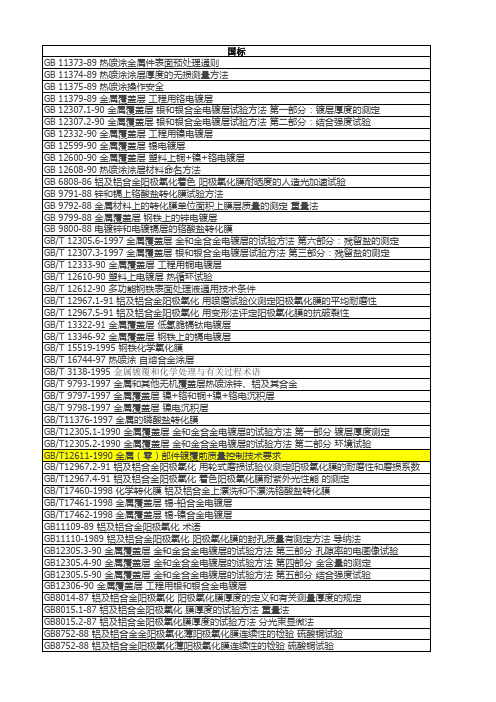

表面处理国标文件

GB8753-88 铝及铝合金阳极氧化 阳极氧化膜封闭后吸附能力的损失评定 酸处理后的染色斑点试 GB8754-88 铝及铝合金阳极氧化 应用击穿电位测定法检验绝缘性 JB 4108-85 热喷涂设备 分类及型号编制方法 JB J9192-1999 等离子喷焊电源 JB/T 5070-91 热喷涂常用术语 JB/T 6070-92 热喷涂自熔合金涂层 试验方法 JB/T 6973-93 热喷涂操作人员考核要求 JB/T 6974-93 线材喷涂碳钢及不锈钢 JB/T 6975-93 自熔合金喷焊技术条件 JB/T 6986-93 铝及铝合金电镀前表面准备方法 JB/T 7508-94 光亮镀镍添加剂技术条件 JB/T 7703-95 热喷涂陶瓷涂层技术条件 JB/T 7704.1-5 电镀溶液试验方法 霍尔槽试验 JB/T 8426-96 金属覆盖层 镍-磷合金镀层 X射线衍射试验方法 JB/T 8427-96 钢结构腐蚀防护热喷涂锌、铝及其合金涂层选择与应用导则 JB/T 8554-1997 气相沉积薄膜与基体附着力的划痕试验法 JB/T7704 .6-95 电镀溶液试验方法 极化曲线测定 JB/T7704.2-95 电镀溶液试验方法 覆盖能力试验 JB/T7704.3-95 电镀溶液试验方法 阴极电流效率试验 JB/T7704.4-95 电镀溶液试验方法 分散能力试验 JB/T7704.5-95 电镀溶液试验方法 整平性试验 JB/T9191-1999 等离子喷焊枪技术条件

国标 GB 11373-89 热喷涂金属件表面预处理通则 GB 11374-89 热喷涂涂层厚度的无损测量方法 GB 11375-89 热喷涂操作安全 GB 11379-89 金属覆盖层 工程用铬电镀层 GB 12307.1-90 金属覆盖层 银和银合金电镀层试验方法 第一部分:镀层厚度的测定 GB 12307.2-90 金属覆盖层 银和银合金电镀层试验方法 第二部分:结合强度试验 GB 12332-90 金属覆盖层 工程用镍电镀层 GB 12599-90 金属覆盖层 锡电镀层 GB 12600-90 金属覆盖层 塑料上铜+镍+铬电镀层 GB 12608-90 热喷涂涂层材料命名方法 GB 6808-86 铝及铝合金阳极氧化着色 阳极氧化膜耐晒度的人造光加速试验 GB 9791-88 锌和镉上铬酸盐转化膜试验方法 GB 9792-88 金属材料上的转化膜单位面积上膜层质量的测定 重量法 GB 9799-88 金属覆盖层 钢铁上的锌电镀层 GB 9800-88 电镀锌和电镀镉层的铬酸盐转化膜 GB/T 12305.6-1997 金属覆盖层 金和金合金电镀层的试验方法 第六部分:残留盐的测定 GB/T 12307.3-1997 金属覆盖层 银和银合金电镀层试验方法 第三部分:残留盐的测定 GB/T 12333-90 金属覆盖层 工程用铜电镀层 GB/T 12610-90 塑料上电镀层 热循环试验 GB/T 12612-90 多功能钢铁表面处理液通用技术条件 GB/T 12967.1-91 铝及铝合金阳极氧化 用喷磨试验仪测定阳极氧化膜的平均耐磨性 GB/T 12967.5-91 铝及铝合金阳极氧化 用变形法评定阳极氧化膜的抗破裂性 GB/T 13322-91 金属覆盖层 低氢脆镉钛电镀层 GB/T 13346-92 金属覆盖层 钢铁上的镉电镀层 GB/T 15519-1995 钢铁化学氧化膜 GB/T 16744-97 热喷涂 自熔合金涂层 GB/T 3138-1995 金属镀覆和化学处理与有关过程术语 GB/T 9793-1997 金属和其他无机覆盖层热喷涂锌、铝及其合金 GB/T 9797-1997 金属覆盖层 镍+铬和铜+镍+铬电沉积层 GB/T 9798-1997 金属覆盖层 镍电沉积层 GB/T11376-1997 金属的磷酸盐转化膜 GB/T12305.1-1990 金属覆盖层 金和金合金电镀层的试验方法 第一部分 镀层厚度测定 GB/T12305.2-1990 金属覆盖层 金和金合金电镀层的试验方法 第二部分 环境试验 GB/T12611-1990 金属(零)部件镀覆前质量控制技术要求 GB/T12967.2-91 铝及铝合金阳极氧化 用轮式磨损试验仪测定阳极氧化膜的耐磨性和磨损系数 GB/T12967.4-91 铝及铝合金阳极氧化 着色阳极氧化膜耐紫外光性能 的测定 GB/T17460-1998 化学转化膜 铝及铝合金上漂洗和不漂洗铬酸盐转化膜 GB/T17461462-1998 金属覆盖层 锡-镍合金电镀层 GB11109-89 铝及铝合金阳极氧化 术语 GB11110-1989 铝及铝合金阳极氧化 阳极氧化膜的封孔质量有测定方法 导纳法 GB12305.3-90 金属覆盖层 金和金合金电镀层的试验方法 第三部分 孔隙率的电图像试验 GB12305.4-90 金属覆盖层 金和金合金电镀层的试验方法 第四部分 金含量的测定 GB12305.5-90 金属覆盖层 金和金合金电镀层的试验方法 第五部分 结合强度试验 GB12306-90 金属覆盖层 工程用银和银合金电镀层 GB8014-87 铝及铝合金阳极氧化 阳极氧化膜厚度的定义和有关测量厚度的规定 GB8015.1-87 铝及铝合金阳极氧化 膜厚度的试验方法 重量法 GB8015.2-87 铝及铝合金阳极氧化膜厚度的试验方法 分光束显微法 GB8752-88 铝及铝合金金阳极氧化薄阳极氧化膜连续性的检验 硫酸铜试验 GB8752-88 铝及铝合金阳极氧化薄阳极氧化膜连续性的检验 硫酸铜试验

热喷涂标准

热喷涂是一种常见的表面涂覆技术,用于提供物体的保护、修复或改良性能。

以下是一些常见的热喷涂标准:

ISO 14923:2003《金属和非金属涂层.保护涂层的热喷涂.设计、执行和质量要求》:该标准规定了热喷涂保护涂层的设计、执行和质量要求,包括表面准备、喷涂方法、涂层性能和质量控制等方面。

ASTM C633-13《金属和陶瓷涂层的断裂韧性测定》:该标准适用于测定金属和陶瓷涂层的断裂韧性,通过评估涂层的粘结强度和抗剥离性能。

SSPC-SP 6/NACE No.3《商业级表面预处理》:该标准规定了钢结构表面的商业级表面预处理要求,包括除锈、清洁和准备涂层的表面。

AS/NZS 2312.1:2014《金属涂层. 防护系统的选择和应用指南》:该标准提供了金属涂层防护系统的选择和应用指南,包括热喷涂技术的适用范围、涂层性能要求和施工建议。

AWS C2.23M/C2.23《热喷涂程序评定规程》:该规程规定了热喷涂程序评定的要求,包括热喷涂设备、喷涂材料、喷涂技术和质量控制等方面的要求。

冷喷涂Ni-cBN防钛火涂层及其摩擦磨损性能

冷喷涂Ni-cBN防钛火涂层及其摩擦磨损性能宁先进;王全胜;杨晋智;张会盈;王斌利;梁小龙;鲍佳伟【摘要】The antiabrasive Ni-cBN composite coating is deposited on surface of titanium alloy by low pressure cold spraying. The effects of cBN particle size, composition of feedstock powder and gas temperature on deposition characteristic, fraction of cBN and microstructure of Ni-cBN coating are investigated. The coating is heat treated at 600, 650and750 ℃to study the compatibility of coating and titanium substrate and the effects on coating bond performance. The friction and wear properties of the coating are analyzed by micro friction and wear. The friction property of the coating is evaluated. The results show that cBN particles distribute mainly at the interface of nickel particles. A uniform distribution of cBN (W14) with large size in the coating can be obtained and the bond strength of the coating can be above 82MPa. After heat treatment above 600℃, Ti-Ni intermetallic compound can be formed at thecoating/substrate interface, which decrease the bond strength of coating to some extent. The annealing can decrease abrasion loss of coating effectively.%采用低压冷喷涂工艺在钛合金表面制备了Ni-cBN防钛火和耐磨涂层, 分析了cBN颗粒尺寸、原始粉末配比、喷涂气体温度对涂层沉积特性、涂层微观组织及cBN含量的影响; 通过对冷喷涂制备的Ni-cBN涂层分别进行600、650和750℃的后续热处理, 研究了涂层与钛合金基体的相容性及其对涂层结合性能的影响; 通过微摩擦磨损分析了涂层的摩擦磨损性能.结果表明, 涂层内的cBN颗粒主要分布于镍粒子边界处, 较大尺寸的cBN(W14)在涂层中分布更为均匀, 涂层结合强度>82MPa; 经过600℃以上热处理后, 涂层/基体界面处出现Ti-Ni金属间化合物, 涂层结合强度有一定降低; 后续热处理可有效减少涂层的磨损量.【期刊名称】《新技术新工艺》【年(卷),期】2018(000)004【总页数】4页(P11-14)【关键词】钛火;冷喷涂;钛合金;cBN涂层;结合强度;磨损量【作者】宁先进;王全胜;杨晋智;张会盈;王斌利;梁小龙;鲍佳伟【作者单位】北京理工大学,北京 100081;北京理工大学,北京 100081;北京理工大学,北京 100081;中国航发动力股份有限公司,陕西西安 710068;中国航发动力股份有限公司,陕西西安 710068;中国航发动力股份有限公司,陕西西安 710068;北京理工大学,北京 100081【正文语种】中文【中图分类】TG174.4钛合金具有比强度高、耐热性好和耐腐蚀性强等特点,广泛用于现代航空发动机机匣、压气机叶盘和转/静子叶片等零件[1-3]。