双丝埋弧焊焊接工艺参数对焊缝成形的影响

国际焊接工程师培训课程_3.1.8埋弧焊

埋弧焊填充材料

埋弧焊焊丝和焊剂

焊丝的作用: 填充金属 焊丝直径: φ1.2、1.6、2.0、2.5、3.0、3.2、4.0、5.0、6.0、6.2、8.0

焊剂的作用: a、改善电弧的导电性,使起弧容易,稳定电弧; b、保护作用,形成熔渣,形成坚固的空腔,保护过渡的 熔滴,保护形成的熔池,覆盖在焊缝上保护焊缝; c、对溶池产生冶金影响,在金属与渣之间,通过锰铁和 硅铁反应脱氧; d、掺合金作用,由焊剂参入Cr,Ni,Mo等合金元素

4)带极埋弧焊堆焊

特征:带状电极,一个电源,一个控制系统 优点:熔深小,稀释率低,堆焊效率较高,表面光滑 典型的焊接参数:焊带60×0.5㎜,v=9~12㎝/min, I=600~650A,U=28~30V

5 )窄间隙埋弧焊

特征:单焊丝,单电源,一个控制系统 优点: 减少填充材料 缺点: 返修困难,对设备可靠性要求高

焊接电流与焊缝尺寸的关系(t熔深 b焊缝宽度 h余高)

2)电弧电压的影响

电弧电压对焊缝横截面形状和熔深的影响 (t熔深 b焊缝宽度 h余高)

3)焊接速度V

焊接速度对焊缝形状的影响 (t熔深 b焊缝宽度 h余高)

4)其它工艺参数

其它工艺参数对焊缝成形也有一定影响。这些参数包括 焊丝伸出长度,焊丝倾角和偏移量,焊剂粒度和堆散高度。

国际焊接工程师培训课程

Training Course for International Welding Engineer

1/1.17-18、3/1.8 埋弧焊

Submerged-Arc Welding

主要内容

• 埋弧焊原理和特点 • 埋弧焊设备和电弧长度自动调节 • 埋弧焊焊接参数及参数对焊缝成形的影响 • 埋弧焊焊接缺陷及防止措施 • 埋弧焊种类及特征 • 埋弧焊焊接材料及标准 • 埋弧焊在工程中的典型应用

详解埋弧焊(SAW)

埋弧焊(SAW)一埋弧焊的原理及特点1、埋弧焊的焊接过程及原理定义:电弧在焊剂层下燃烧以进行焊接的熔化极电弧焊方法(Submerged arc welding)点击看埋弧焊视频二、埋弧焊的特点优点:生产效率高焊缝质量好劳动条件好缺点:难以全位置焊对焊前装配要求高不适宜焊接薄板,短缝,焊接材料有局限三、埋弧焊的分类及应用范围1、分类按送丝方式:等速送丝变速送丝按焊丝形状及数目:丝极——单丝、多丝、带级按成形条件:双面焊单面焊双面成形(需要反面衬垫)2、应用焊缝类型和焊件厚度:5mm以上的长直缝对接、角接和搭接接头材料:碳素结构钢、低合金结构钢、不锈钢、耐热钢、镍基合金、铜合金等结构:具有长而规则焊缝的大型结构,如船舶、压力容器、桥梁、起重机械等位置:平、横位置四埋弧焊的焊接材料与冶金过程1、埋弧焊的焊接材料及选用(1)焊剂(flux)型号:《埋弧焊用碳钢焊丝和焊剂》《低合金钢埋弧焊用焊剂》《埋弧焊用不锈钢焊丝和焊剂》牌号:熔炼焊剂HJχχχ烧结焊剂SJχχχ(2)焊丝(wire)参见《熔化焊用钢丝》、《焊接用不锈钢丝》及《碳钢药芯焊丝》、《低合金钢药芯焊丝》直径系列(mm):熔化焊用钢丝、焊接用不锈钢丝:1.6、2.0、2.5、3.0、3.2、4.0、5.0、6.0碳钢药芯焊丝、低合金钢药芯焊丝:1.2、1.4、1.6、2.0、2.4、2.8、3.2、4.0焊丝、焊剂的选用原则:焊丝、焊剂要匹配。

结构钢按等强原则选用焊丝,专业用钢(不锈钢、耐热钢等)按化学成分相同或相近的原则选用焊丝。

熔炼焊剂:便宜易得,成分均匀,相对不易吸潮,但合金过渡系数低,通常只适宜于碳素结构钢和某些低合金结构钢的焊接。

烧结焊剂: 稍贵,容易吸潮,但合金过渡系数高、脱渣性好,适用于高合金钢和不锈钢等钢种的焊接。

焊丝、焊剂的选用碳素结构钢:如选用HJ431+H08A16Mn钢:可选用HJ431+H08A或HJ431+H08MnA2、埋弧焊的冶金过程埋弧焊的冶金过程比较复杂。

埋弧焊参数

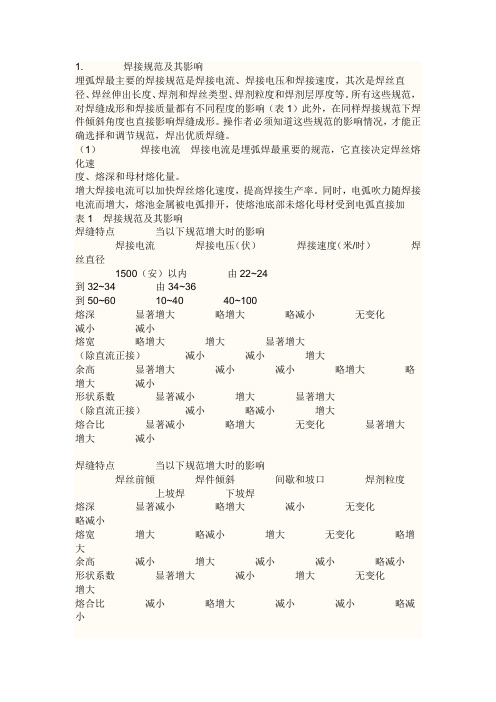

1. 焊接规范及其影响埋弧焊最主要的焊接规范是焊接电流、焊接电压和焊接速度,其次是焊丝直径、焊丝伸出长度、焊剂和焊丝类型、焊剂粒度和焊剂层厚度等。

所有这些规范,对焊缝成形和焊接质量都有不同程度的影响(表1)此外,在同样焊接规范下焊件倾斜角度也直接影响焊缝成形。

操作者必须知道这些规范的影响情况,才能正确选择和调节规范,焊出优质焊缝。

(1)焊接电流焊接电流是埋弧焊最重要的规范,它直接决定焊丝熔化速度、熔深和母材熔化量。

增大焊接电流可以加快焊丝熔化速度,提高焊接生产率。

同时,电弧吹力随焊接电流而增大,熔池金属被电弧排开,使熔池底部未熔化母材受到电弧直接加表1 焊接规范及其影响焊缝特点当以下规范增大时的影响焊接电流焊接电压(伏)焊接速度(米/时)焊丝直径1500(安)以内由22~24到32~34 由34~36到50~60 10~40 40~100熔深显著增大略增大略减小无变化减小减小熔宽略增大增大显著增大(除直流正接)减小减小增大余高显著增大减小减小略增大略增大减小形状系数显著减小增大显著增大(除直流正接)减小略减小增大熔合比显著减小略增大无变化显著增大增大减小焊缝特点当以下规范增大时的影响焊丝前倾焊件倾斜间歇和坡口焊剂粒度上坡焊下坡焊熔深显著减小略增大减小无变化略减小熔宽增大略减小增大无变化略增大余高减小增大减小减小略减小形状系数显著增大减小增大无变化增大熔合比减小略增大减小减小略减小热,熔深增加。

电流过大时会造成烧穿钢板,电流过大还会使焊缝余高过高,热影响区增大和引起较大焊接变形。

电流减小,熔深减小。

电流过小时,容易产生未焊透,电弧稳定性不好。

电流变化对熔宽变化影响不大。

(2)焊接电压焊接电压是焊丝端头与熔化金属表面间的电压,即电弧两端的电压。

由于这个电压难以测量,实际生产中是测量导电嘴与工件间的电压,可由机头上的电压表读出。

当焊接电缆较长时,由于电流大,在电缆上有电压降,焊接电源上电压表的指示值,比机头上电压表的指示值要高1~2伏以上。

焊接电流对焊缝成形的影响如图所示

焊接工艺参数影响及选择

• 因此,焊接电流应根据熔深要求首先选定。 增大焊接电流可提高生产率,但焊接电流 过大时,焊接热影响区宽度增大,并易产 生过热组织,从而使接头韧性降低;此外 电流过大还易导致咬边、焊瘤或烧穿等缺 陷。焊接电流过小时,易产生未熔合、未 焊透、夹渣等缺陷,使焊缝成形变坏。

焊接工艺参数影响及选择

(2)电流种类与极性

• 采用直流反接时,熔敷速 度稍低,熔深较大。焊接 时一般情况下都采用直流 反接。

焊接工艺参数影响及选择

采用直流正接时,熔敷速度比反接 高30%~50%,但熔深较浅,降低了熔 敷金属中母材的百分比。特别适合于堆 焊。母材的热裂纹倾向较大时,为了防止 热裂,也可采用直流正接。

采用交流进行焊接时,熔深处于直流正 接与直流反接之间。

焊接工艺参数影响及选择

(3)电弧电压

• 电弧电压对熔深的影响很小, 主要影响熔宽,随着电弧电压 的增大,熔宽增大,而熔深及 余高略有减小。

焊接工艺参数影响及选择

这是因为电弧电压越高,电弧就 越长,则电弧的摆动范围扩大,使焊 件被电弧加热面积增大,以致焊缝宽度 增大。然而电弧长度增加以后,电弧热 量损失加大,所以用来熔化母材和焊丝 的热量减少,使焊缝厚度和余高减少。

焊接工艺参数影响及选择焊接速度对焊缝成形的影响如图所示焊接速度对焊缝成形的影响如图所示焊接工艺参数影响及选择55焊丝直径及伸出长度焊丝直径及伸出长度电流一定时焊丝直径越细熔深越大焊缝电流一定时焊丝直径越细熔深越大焊缝成形系数减小

焊接工艺参数影响及选择

埋弧焊的工艺参数包括:

• 焊接电流、电弧电压、焊接 速度、焊丝直径及伸出长度、 坡口及间隙的形状及尺寸、 焊丝倾角、焊剂层厚度等。

• 伸出长度越大,焊丝熔化量增大,余高增大, 而熔深略有减小。焊丝的电阻率越大,这种影

焊接参数和工艺因素对焊缝成形的影响

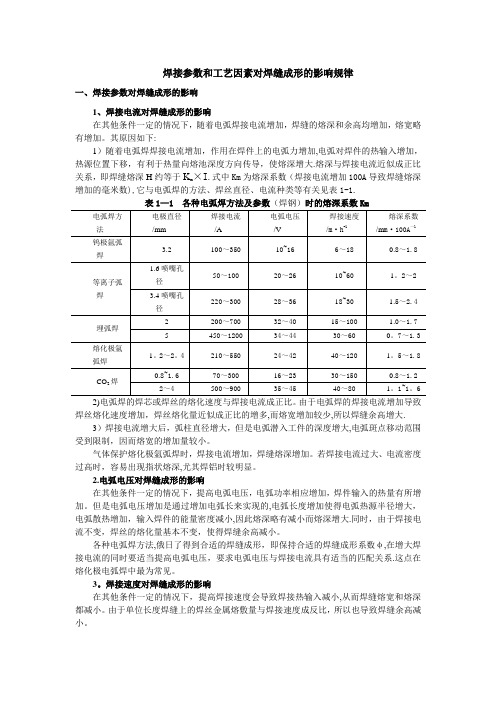

焊接参数和工艺因素对焊缝成形的影响规律一、焊接参数对焊缝成形的影响1、焊接电流对焊缝成形的影响在其他条件一定的情况下,随着电弧焊接电流增加,焊缝的熔深和余高均增加,熔宽略有增加。

其原因如下:1)随着电弧焊焊接电流增加,作用在焊件上的电弧力增加,电弧对焊件的热输入增加,热源位置下移,有利于热量向熔池深度方向传导,使熔深增大.熔深与焊接电流近似成正比关系,即焊缝熔深H约等于K m×I.式中Km为熔深系数(焊接电流增加100A导致焊缝熔深增加的毫米数),它与电弧焊的方法、焊丝直径、电流种类等有关见表1-1.2)电弧焊的焊芯或焊丝的熔化速度与焊接电流成正比。

由于电弧焊的焊接电流增加导致焊丝熔化速度增加,焊丝熔化量近似成正比的增多,而熔宽增加较少,所以焊缝余高增大.3)焊接电流增大后,弧柱直径增大,但是电弧潜入工件的深度增大,电弧斑点移动范围受到限制,因而熔宽的增加量较小。

气体保护熔化极氩弧焊时,焊接电流增加,焊缝熔深增加。

若焊接电流过大、电流密度过高时,容易出现指状熔深,尤其焊铝时较明显。

2.电弧电压对焊缝成形的影响在其他条件一定的情况下,提高电弧电压,电弧功率相应增加,焊件输入的热量有所增加。

但是电弧电压增加是通过增加电弧长来实现的,电弧长度增加使得电弧热源半径增大,电弧散热增加,输入焊件的能量密度减小,因此熔深略有减小而熔深增大.同时,由于焊接电流不变,焊丝的熔化量基本不变,使得焊缝余高减小。

各种电弧焊方法,俄日了得到合适的焊缝成形,即保持合适的焊缝成形系数φ,在增大焊接电流的同时要适当提高电弧电压,要求电弧电压与焊接电流具有适当的匹配关系.这点在熔化极电弧焊中最为常见。

3。

焊接速度对焊缝成形的影响在其他条件一定的情况下,提高焊接速度会导致焊接热输入减小,从而焊缝熔宽和熔深都减小。

由于单位长度焊缝上的焊丝金属熔敷量与焊接速度成反比,所以也导致焊缝余高减小。

焊接速度是评价焊接生产率的一项重要指标,为了提高焊接生产率,应该提高焊接速度。

埋弧焊主要缺陷及防止

埋弧焊主要缺陷及防止埋弧焊时可能产生的主要缺陷,除了由于所用焊接工艺参数不当造成的熔透不足、烧穿、成形不良以外,还有气孔、裂纹、夹渣等。

本节主要叙述气孔、裂纹、夹渣这几种缺陷的产生原因及其防止措施。

1. 气孔埋弧焊焊缝产生气孔的主要原因及防止措施如下:1)焊剂吸潮或不干净焊剂中的水分、污物和氧化铁屑等都会使焊缝产生气孔,在回收使用的焊剂中这个问题更为突出。

水分可通过烘干消除,烘干温度与肘间由焊剂生产厂家规定。

防止焊剂吸收水分的最好方法是正确肋储存和保管 6 采用真空式焊剂回、收器可以较有效地分离焊剂与尘土,从而减少回收焊剂在使用中产生气孔的可能性。

2)焊接时焊剂覆盖不充分由于电弧外露并卷入空气而造成气孔。

焊接环缝时,特别是小直径的环缝,容易出现这种现象,应采取适当措施,防止焊剂散落。

3)熔渣粘度过大焊接时溶入高温液态金属中的气体在冷却过程中将以气泡形式溢出。

如果熔渣粘度过大,气泡无法通过熔渣,被阻挡在焊缝金属表面附近而造成气孔。

通过调整焊剂的化学成分,改变熔渣的粘度即可解决。

4)电弧磁偏吹焊接时经常发生电弧磁偏吹现象,特别是在用直流电焊接时更为严重。

电弧磁偏吹会在焊缝中造成气孔。

磁偏吹的方向、受很多因素的影响,例如工件上焊接电缆的联接位置:电缆接线处接触不良、部分焊接电缆环绕接头造成的二次磁场等。

在同一条焊缝的不同部位,磁偏吹的方向也不相同。

在接近端部的一段焊缝上,磁偏吹更经常发生,因此这段焊缝气孔也较多。

为了减少磁偏吹的影响,应尽可能采用交流电源;工件上焊接电缆的联接位置尽可能远离焊缝终端;避免部分焊接电缆在工件上产生二次磁场等。

5)工件焊接部位被污染焊接坡口及其附近的铁锈、油污或其他污物在焊接时将产生大量气体,促使气孔生成,焊接之前应予清除。

2 裂纹通常情况下,埋弧焊接头有可能产生两种类型裂纹,即结晶裂纹和氢致裂纹。

前者只限于焊缝金属,后者则可能发生在焊缝金属或热影响区。

1)结晶裂纹钢材焊接时,焊缝中的S 、P等杂质在结晶过程中形成低熔点共晶。

任务3 埋弧焊方法与设备使用

编号:参见GB/T10249-1988 《电焊机型号编制方法》(详见 机械工程标准手册焊接与切割卷) 如MZJ2-1000(额定电流为 1000A的横臂式交流埋弧自动焊 机)

二、埋弧焊机的结构特点

1、送丝机构 包括:送丝电动机及传动系统、送丝滚轮、矫直滚轮;

应能可靠的送进焊丝并有较宽的调速范围,以保证电弧稳定。 2、焊车行走机构 包括:行走电动机及传动系统、行走轮、离合器; 3、焊接电源 埋弧焊多用较粗的焊丝,常用电弧电压自动调节的变速送丝 式焊机(陡降外特性电源);细丝时可用电弧自身调节的等速送 丝式焊机(缓降外特性电源)。电源容量从500A到2000A。 多用交流电源(减小电弧磁偏吹);薄板多采用直流电源。

2、焊剂(flux) 造渣、隔绝空气、控制焊缝金属化学成分、保持焊缝金 属力学性能、防止缺陷产生。 要有良好的稳弧性,形成熔渣要有合适的密度、粘度、 熔点、颗粒度、透气性,保证成形良好。 型号:参见GB/T5293-1999《埋弧焊用碳钢焊丝和焊 剂》、GB/T12470-1990《低合金钢埋弧焊用焊剂》及GB/ 7854-1999《埋弧焊用不锈钢焊丝和焊剂》 牌号:熔炼焊剂HJχ χ χ 烧结焊剂SJχ χ χ

生产效率高(I↑---v↑) 可用大电流、高电流密度,从而 功率、熔透深度及Vm增加;例如 20mm钢板I型坡口一次焊透; 电弧被掩埋,热量损失少,热效 率高达90%(电弧焊中最高),焊接 速度大大提高,可达60-150m/h,而焊 条电弧焊只有6-8m/h。

焊接质量好: 保护效果好(焊剂、熔渣保护)(还原性气分) 熔池金属凝固速度慢(冶金反应、成份稳定、缺陷) 自动控制保持弧长处于一定值

2、网压波动(等速送丝)

电弧自身调节 系统无法消除网压 波动对于焊接参数 的影响;

特种埋弧焊的操作工艺

特种埋弧焊的操作工艺1、多丝多弧埋弧焊多丝多弧埋弧焊是一种既能保证合理的焊缝成形和良好的焊接质量,又可提高焊接速度的有效方法。

常用的有双丝和三丝,为了特殊需要,焊丝可多至14根,甚至更多。

焊丝的排列方式有纵列式、横列式和直列式。

用双丝或三丝时,每根焊丝单独供电,更多的焊丝可分组供电。

熔宽主要靠前导电弧,后续电弧主要起调节熔宽和改善成形的作用。

为此焊丝之间的距离和角度应严格控制。

多丝单面埋弧焊焊接参数见下表。

多丝单面埋弧焊焊接参数2、带极埋弧焊带极埋弧焊利用矩形截面钢带代替圆截面焊丝做电极。

焊接过程中,电弧的弧根沿带极的宽度方向做快速往返运动,均匀加热带极,带极熔化并过渡到熔池中,凝固后形成焊缝。

这种方法最初用于埋弧堆焊,后来也用于埋弧焊接。

带极埋弧焊如下图所示。

▲带极埋弧焊1—焊接电源2—带状电极3—带极送进装置4—导电嘴5—焊剂6—熔渣7—焊道8—母材(1)带极埋弧焊的特点①带极埋弧焊可采用比圆截面焊丝更大的电流,因此熔敷速度大,效率高。

②电弧的加热宽度增大,熔深浅、稀释率低,特别适合于堆焊。

③易于控制焊缝成形。

带极焊接时,可方便地控制焊道的形状和熔深。

在坡口中进行多层焊时,交替、对称地改变电极偏转角,就可获得均匀分布的焊道。

(2)带极埋弧焊操作要点焊接电流、电弧电压、焊接速度等对焊缝形状参数的影响规律与丝极埋弧焊相同。

带极厚度、宽度、焊丝伸出长度对焊接过程的稳定性及焊缝形状尺寸的影响也很大。

其他条件一定时,带极宽度越大,熔深越小,熔宽越大。

带极厚度增大时,熔深增大,熔宽减小。

堆焊时,可通过焊接热输入来调节熔深,但由于热输入太小时,电弧不稳定,因此仅靠降低热输入来减小熔深并不是很有效。

焊剂的成分对带极的熔化速度、焊缝的几何形状及成分具有重要的影响。

试验证明,当焊剂中的氧化铁含量降低时,带极的熔化速度增大,熔深减小。

带极埋弧堆焊的典型焊接参数见下表。

带极埋弧堆焊焊接参数3、窄间隙埋弧焊窄间隙埋弧焊是指利用窄间隙代替V形、双V形、U形或双U 形等坡口进行焊接的一种方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

韧化 的研究有 一定 的报道 l 多( 丝 埋弧焊 丁艺 的 4 I 双) 。

可变参 数较 多 , 双丝 焊接 电流 、 丝焊 接 电压 、 如 双 焊

接速 度 、 丝排 列 方 式 、 丝 间距 和 双 丝倾 斜 角 度 双 双

等吲 通 过 参 考 民 船 建 造 过 程 中 双 丝 埋 弧 焊 T 艺 的 实 。 际 应 用 , 展 了对 船 舶 结 构 材 料 1 N 3 r o 钢 双 开 0 iC M V 丝埋弧 焊 r 的 研究 , 艺 详细 研 究 在 一 定 双 丝 焊 接

电 流 和 双 丝 焊 接 电压 范 嗣 内 , 丝 排 列 方 式 、 丝 间 双 双

钢 配套 埋弧 焊焊 丝 WS 6 9 0和焊剂 WF 0 。 、 8 4 前 后焊

丝 规 格 均 为 30 焊 剂 W F 0 ., 8 4为 自研 制 的 高 碱 度 烧 结 焊 剂 , 碱 度 约 为 35 采 用 高 碱 度 的 焊 剂 可 以 其 ., 保 证 焊 缝 金 属 的 高 强 韧 性 。 剂 烘 干 的 热 处 理 规 范 焊 为 4 0 c 2 。 丝埋 弧 焊 对 接 焊 接 T 艺 参 数 见 表 2 1 x 双 q h 。 焊 剂 堆 积 层 高 度 为 2 - 0 m , 接 过 程 中 应 严 禁 明 5 3 m 焊 弧 焊 接 。 接 分 为 正 、 两 面 焊 , 在 有 V 型 坡 口 的 焊 反 先 正 面 进 行 焊 接 , 丝 、 丝 应 与 坡 口底 部 在 同 一 条 前 后 直 线 上 , 且 对 准 焊 缝 中 心 , 防 焊 偏 而 造 成 咬 边 并 严 或 未 焊 透 等 焊 接 缺 陷 。 面 埋 弧 焊 之 前 用 8 l 碳 反 m i f 棒 碳 弧 气 刨 刨 槽 , 砂 轮 机 彻 底 打 磨 刨 槽 的 氧 化 皮 用 及 夹 碳 部 位 。 棒 在 使 用 之 前 按 技 术 要 求 10 、 碳 2 ℃ 2h 烘 干 , 缩 空 气 压 力 04 06MP 。 压 . . - a

质 高 强 钢 板 , 板 的 相 变 点 Ac= 2 钢 7 5℃ , : 8 5c , At 0 ( 3 = =

其 化 学 成 分 表 l 试 验 设 备 为 A T D A 。 U 0 S DW 型 Mie 双 丝 埋 弧 焊 机 , 含 有 两 台焊 接 电 源 , 接 时 lr l 包 焊 前 、 丝 的 电 源 极 性 组 合 为 D R + C。 丝 排 列 方 后 C PA 双 式 为 串 列 时 , 距 可 调 范 罔 为 1~ l m; 列 时 间 间 5 l0 m 并 距 可 调 范 同 最 小 为 1 I; 丝 错 开 一 定 角 度 时 可 0ET 双 I

调 节 的范 围较 大 。 丝 串 、 列位 置示 意 如 图 l所 示 。 双 并

3 双 丝 串 列 对 接 实 验 结 果 与 分 析

31 双 丝 串 列 工 艺 对 接 头 成 形 的 影 响 .

3 11 双 丝 间 距 同 定 , 变 焊 接 速 度 .. 改

按 双 丝 排 列 方 式 不 同 分 两 种 情 况 考 察 lN3 r 0 0i MV C 钢 的 双 丝 埋 弧 焊 T 艺 , 借 鉴 双 丝 埋 弧 焊 应 用 的 基 在 础 上 分 两 种 情 况 : 是 双 丝 串 列 排 列 时 , 开 V 型 一 在 坡 口 的试 板 卜 行 平 板 对 接 ( 进 见 2; 是 双 丝 并 列 )二

点 过 开 , 成 背 面 焊 道 盖 面 余 高 不 足 , 其 焊 道 成 造 但

wC wS) wMn () 埘P wN) (r ( ) () () ( i ( )wS () (i c) Mo V

007 0. 2 043 0O07 . 2.2 . 9 23 . 0 . 001 6 7 0 1 1 0.40 . 2 . oo 2 005

和错 开 一 定 角 度 , 平 板 卜进 行 堆 焊 。 在

表 1 批号 10 6 厚 1 nn 的 1N3 r V 钢化学成 分 % 7 2 , 6 ll 0 i Mo C

双 丝 间 距 4 Tl 焊 接 速 度 为 6 、0 10e / i 0I l t, / 0 8 、0 r rn aa 时 正 、 面 焊 道 成 形 及 截 面 形 貌 如 图 3所 示 。 速 反 焊

焊 焊 接T 艺 参 数 对 焊 缝 成 形 的 影 响

第 3期

是大 热输 入 焊接 方 法 , 大热 输 入量 下 焊 接 HAZ的 冶 金

2 双 丝 串 列 排 列 平 板 对 焊 试 验 方 案

双 丝 埋 弧 焊 平 板 对 接 坡 口 和 装 配 如 图 2所 示 。 双 丝 串 列 对 焊 试 验 中 用 焊 接 材 料 为 1N 3 r V 0 iC Mo

8 m/ n时 接 头 焊 道 铺 展 很 均 匀 , 裂 纹 、 边 、 0e mi 无 咬

夹 渣 等 焊接 缺 陷 , 道 表 面 成 形最 好 ( 冈 3 )焊 焊 见 b;

接 速 度 为 6 m mi 0c / n时 , 于 其 焊 接 速 度 较 慢 , 得 由 使

双 丝焊接 过 程 中为共 熔池 状 态 , 焊道 表 面铺展 有 其

距 和焊接速度等参数对焊缝成形 、 接头截 面形貌 等 的

影 响 , 通 过 力 学 性 能 测 定 , 定 了适 合 该 钢 种 对 并 确

接 焊 接 的双 丝 排 列 方 式 、 接 速 度 和 双 丝 间 距 。 焊

1 实 验 材 料 和 焊 接 方 案

试 验 母 材 为 1 l 厚 的 1N3 r V 低 合 金 调 6 n f ̄ l 0 i Mo C